Материал термоэмиттера для поверхностной ионизации органических соединений на воздухе и способ активации термоэмиттера

Иллюстрации

Показать всеИзобретение относится к области электротехники и направлено на повышение эффективности ионизации органических соединений на поверхности термоэмиттера ионов в условиях атмосферы воздуха, повышение стабильности ионизации во времени и при изменении влажности воздуха, а также на упрощение способа активации термоэмиттера, включающего критерии контроля окончания процесса активации. Указанный технический результат достигается за счет того, что материал термоэмиттера выбирают на основе сплава ванадия, молибдена или вольфрама, легированных цирконием или гафнием в количестве (0,1÷2,0) вес.%, рением в количестве (0,02÷0,3) вес.% и рутением или родием в количестве (0,02÷0,3) вес.%. Способ активации материала термоэмиттера включает прогрев термоэмиттера в потоке воздуха, имеющего температуру в интервале (-20÷+30)°С и относительную влажность в интервале (10÷85)%, между термоэмиттером и вспомогательным электродом, при этом среднюю скорость прокачиваемого воздуха устанавливают в интервале (0,2÷5) м/сек, термоэмиттер нагревают до температуры в интервале (350÷600)°С и выдерживают при данной температуре до окончания процесса активации материала термоэмиттера, причем об окончании процесса активации материала термоэмиттера судят по величине фонового ионного тока в цепи термоэмиттера и вспомогательного электрода. 2 н. и 1 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к области сплавов для электронной техники и приборостроения, в частности к области материалов для изготовления поверхностно-ионизационных термоэмиттеров ионов органических соединений из класса аминов, гидразинов, их производных, ряда других азот-, фосфор- и арсинсодержащих соединений, а также к способам активации таких материалов.

Известны материалы термоэмиттеров ионов органических соединений аминов, гидразинов, ряда других органических соединений, работающие в условиях атмосферы воздуха и выполненные из чистых переходных металлов - молибдена, вольфрама, рения [1]. Активацию термоэмиттера, выполненного из указанных материалов, проводят прогревом его на воздухе при температуре 450°С в течение часа, а также дополнительным прогревом перед началом работы термоэмиттера в течение 10-30 минут [1]. Однако термоэмиттеры, выполненные из указанных материалов, имеют ряд существенных недостатков - неконтролируемый рост рыхлой оксидной пленки на поверхности термоэмиттера в условиях атмосферы воздуха, приводящий к изменению в течение времени ионизационной эффективности термоэмиттера, осыпанию оксидной пленки и т.д. Кроме того, в способе их активации отсутствуют объективные критерии достижения термоэмиттером оптимально активного состояния.

Известен материал термоэмиттера органических соединений, работающий в условиях атмосферы воздуха, на основе монокристалла молибдена, легированного иридием в количестве (0,05÷0,15) вес.%. Активацию такого термоэмиттера проводят в две стадии: высокотемпературным отжигом в вакууме или инертном газе при парциальном давлении кислорода в интервале (0,0001÷0,001) Па при температуре (0,7÷0,8) температуры плавления иридия с последующим окислением на воздухе при температуре (700÷1000)K. (2).

Материал термоэмиттера на основе указанного сплава лишен недостатков, присущих материалу термоэмиттера из чистых переходных металлов, но имеет свои недостатки. Во-первых, эффективность ионизации такого термоэмиттера изменяется при колебаниях влажности воздуха, прокачиваемого через прибор, содержащий термоэмиттер. Во-вторых, в результате диффузии кислорода и азота воздуха в объем монокристаллического термоэмиттера и термоциклирования термоэмиттера при его включении и выключении нарушается монокристаллическая структура материала, что сопровождается переходом его в поликристаллическое состояние, также снижающее эффективность ионизации.

Кроме того, активация термоэмиттера, выполненного их указанного материала, требует его двухстадийной термообработки, что усложняет процесс активации, а в способе активации такого материала также отсутствуют объективные критерии достижения термоэмиттером оптимально активного состояния.

Цель предлагаемого изобретения - создание материала термоэмиттера ионов органических соединений, обладающего стабильными и высокими характеристиками эффективности ионизации органических соединений в условиях атмосферы воздуха, не подверженными влиянию колебаний влажности воздуха, устойчивого к термоциклированию термоэмиттера, а также создание способа одностадийной активации термоэмиттера, характеризующегося наличием объективных метрологических критериев достижения термоэмиттером оптимально активного состояния.

Поставленная цель достигается тем, что в качестве основы сплава материала термоэмиттера выбирают переходный металл VA или V1A подгруппы Периодической системы, помимо высших оксидов вида Ме2О5 в случае переходного металла VA подгруппы или вида МеО3 в случае переходного металла V1A подгруппы, образующий также устойчивый на воздухе оксид вида МеО2, образующий также промежуточные оксиды, которые в окислительной газовой среде окисляются до высшего оксида переходного металла, а в газовой среде, содержащей водород, восстанавливаются до низшего оксида переходного металла, причем сплав кроме основы содержит три легирующих компонента, при этом в качестве первого легирующего компонента сплава выбирают один из переходных металлов 1VA подгруппы Периодической системы, образующий в окислительной газовой среде устойчивый оксид вида МеО2, в количестве (0,1÷2,0) вес.%, в качестве второго легирующего компонента выбирают металл VПA подгруппы, образующий высший оксид вида Ме2О7, а в качестве третьего легирующего компонента выбирают металл VIII подгруппы Периодической системы, образующий высший оксид вида МеО4, при этом содержание второго и третьего легирующих компонентов в сплаве составляет (0,02÷0,3) вес.% каждого, причем суммарное содержание второго и третьего легирующих компонентов составляет (0,04÷0,6) вес.%.

В качестве основы сплава материала термоэмиттера выбирают ванадий, молибден или вольфрам, в качестве первого легирующего компонента выбирают цирконий или гафний, в качестве второго легирующего компонента выбирают рений, а в качестве третьего легирующего компонента выбирают рутений или родий.

Вблизи термоэмиттера помещают электрически изолированный вспомогательный электрод с зазором между термоэмиттером и вспомогательным электродом, через зазор с помощью внешнего насоса прокачивают воздух, имеющий на входе в зазор температуру в интервале (-20÷+30)°С и относительную влажность в интервале (10÷85)%, при этом среднюю скорость прокачиваемого воздуха V=Q/S устанавливают в интервале (0,2÷5) м/сек, где Q - объемная производительность внешнего насоса, м3/сек S - среднее сечение зазора между термоэмиттером и вспомогательным электродом, м2 между термоэмиттером и вспомогательным электродом прикладывают постоянную разность потенциалов в интервале (30÷600) В плюсом на термоэмиттер и минусом на вспомогательный электрод, измеряют величину электрического тока, протекающего в цепи термоэмиттера и вспомогательного электрода, термоэмиттер нагревают до температуры в интервале (350÷600)°С и выдерживают при данной температуре до окончания процесса активации материала термоэмиттера, причем об окончании процесса активации материала термоэмиттера судят по величине фонового ионного тока в цепи термоэмиттера и вспомогательного электрода.

Сущность изобретения состоит в следующем.

Известно [3], что ионизация органических молекул азотсодержащих соединений на поверхности термоэмиттера ионов, содержащего активный слой оксида переходного металла, в условиях атмосферы воздуха происходит в результате захвата органической молекулой, попавшей на поверхность термоэмиттера с потоком воздуха, протона и десорбции образовавшегося положительно заряженного иона. Протоны (ионы водорода) на поверхности термоэмиттера, в свою очередь, образуются в результате диссоциативной адсорбции на поверхности термоэмиттера молекул воды, содержащихся в составе воздуха атмосферного давления. Поэтому основной задачей при создании материала термоэмиттера, эффективно и стабильно ионизирующего молекулы органических соединений, является обеспечение на поверхности высокой и стабильной концентрации центров для диссоциативной адсорбции молекул воды.

Известно [4], что центрами адсорбции молекул воды на поверхности оксидов переходных металлов могут быть атомы переходных металлов, находящиеся на поверхности оксида в состоянии пониженной степени окисления. Такие состояния на поверхности переходных металлов, характеризующихся переменной валентностью при образовании соединений с кислородом, могут быть созданы, например, путем отжига таких оксидов в водороде [4]. Однако в условиях атмосферы воздуха эти состояния являются нестабильными. Эти состояния могут быть созданы также путем введения в кристаллическую решетку оксида переходного металла атомов другого металла, имеющих меньшую или большую максимальную валентность при взаимодействии с кислородом, чем атомы основного металла. Однако введение в кристаллическую решетку оксида молибдена, имеющего максимальную степень окисления +6, атомов иридия, имеющего максимальную степень окисления +8, в количестве 0,05-0,15 вес. %, как предложено в [2], недостаточно для создания требуемой поверхностной концентрации центров адсорбции молекул воды, то есть центров ионизации молекул органических соединений. Поэтому в [2] дополнительно проводят вакуумный отжиг термоэмиттера (первая стадия активации), понижая концентрацию кислорода в объеме материала термоэмиттера по сравнению с ее равновесной концентрацией в атмосфере воздуха, создавая тем самым канал \стока\ для кислорода из оксида молибдена при работе термоэмиттера в атмосфере воздуха с целью понижения степени окисления атомов молибдена в оксиде.

Новым в предлагаемом изобретении является то, что пониженная степень окисления атомов переходных элементов в их оксидах в условиях атмосферы воздуха достигается путем легирования металла - основы сплава для термоэмиттера, в качестве которого выбирают металл VA подгруппы или V1A подгруппы, одновременно атомами металлов 1VA подгруппы, VПA подгруппы и VIII подгруппы Периодической системы, имеющих соответственно максимальную степень окисления +4, +7 и +8. При этом сам металл-основу сплава выбирают из дополнительного условия, что в двойных системах данного металла с кислородом, во-первых, существуют оксиды со степенью окисления металла +4 (вида МеО2) и, во-вторых, существуют оксиды с промежуточной степенью окисления между +4 и максимальной степенью окисления, равной +5 для металлов VA подгруппы и +6 для металлов V1A подгруппы. Поэтому в соответствии с данными критериями и на основании имеющихся типов промежуточных оксидов [5] в качестве металла-основы сплава нами были выбраны ванадий, молибден и вольфрам.

Конкретный тип легирующих компонентов и их весовое содержание были выбраны нами исходя из результатов экспериментальных исследований эффективности ионизации триэтиламина, димедрола, папаверина (тестовые амины) на поверхности термоэмиттеров, изготовленных из сплавов различных составов.

Сущность процесса активации термоэмиттера, который проводят при температуре на 50-100°С выше рабочей температуры термоэмиттера, состоит в том, что при окислении поверхности термоэмиттера, изготовленного из предлагаемых сплавов, в проточном потоке воздуха, содержащего молекулы воды, происходит рост оксидной пленки металла-основы сплава, в узлы кристаллической решетки которого из объема сплава диффундируют атомы легирующих компонентов, создавая центры с пониженной степенью окисления атомов металла-основы. При этом на этапе активирования при температуре, более высокой по сравнению с рабочей температуре термоэмиттера, молекулы воды, диссоциативно адсорбируясь на поверхности оксида, разрывают химические связи \металл-кислород\ вблизи поверхности оксида, обеспечивая тем самым возможность обогащения поверхности растущего оксида атомами легирующих элементов, то есть обогащения поверхности центрами ионизации органических молекул. При этом наличие молекул воды в проточном потоке воздуха обеспечивает дополнительно возможность контроля степени активации поверхности термоэмиттера. Действительно, при температуре активации термоэмиттера часть атомов водорода десорбируется в виде ионов, причем величина ионного тока пропорциональна концентрации центров ионизации на поверхности термоэмиттера и образует так называемый фоновый ионный ток термоэмиттера.

Перечисленные выше признаки соответствуют критериям \новизна\ и \существенные отличия\ применительно к данному изобретению.

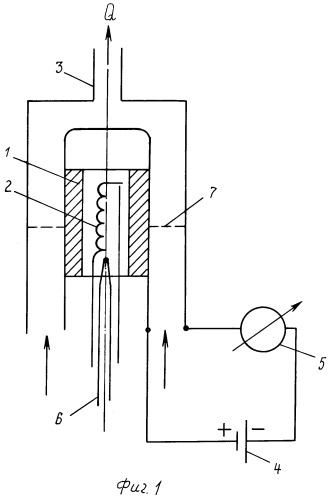

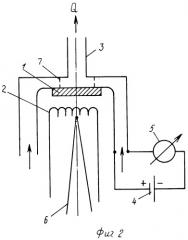

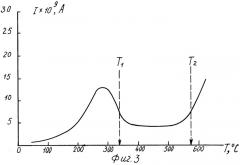

На фиг.1 показана схема активации термоэмиттера с цилиндрической рабочей поверхностью на фиг.2 показана схема активации термоэмиттера с плоской рабочей поверхностью; на фиг.3 приведена типичная температурная зависимость фонового ионного тока с поверхности активированного термоэмиттера.

На фиг.1, 2 и 3 обозначены: 1 - термоэмиттер ионов, 2 - нагреватель термоэмиттера, 3 - вспомогательный электрод, 4 - источник разности потенциалов между термоэмиттером и вспомогательным электродом, 5 - прибор для измерения ионного тока с термоэмиттера, 6 - датчик температуры термоэмиттера, 7 - среднее сечение зазора между термоэмиттером и вспомогательным электродом, Q - поток воздуха, прокачиваемого вблизи поверхности термоэмиттера внешним насосом, причем изменение направления прокачки воздуха на противоположное не меняет сущности изобретения, T1 - температура, при которой имеет место спад величины фонового ионного тока термоэмиттера после первого его пика, Т2 - температура, при которой имеет место второй подъем величины фонового тока термоэмиттера, (T1-Т2) - интервал рабочих температур термоэмиттера после его активации.

Были сопоставлены значения эффективности ионизации новокаина (тестового амина) на поверхности предложенных сплавов различных составов, а также известных сплавов. Сплавы для термоэмиттеров были выплавлены с использованием стандартной электродуговой печи. Образцы для измерений вырезали электроэрозией, а их рабочую поверхность шлифовали и полировали механически.

Перед измерениями проводили активацию термоэмиттеров при следующих режимах: температура воздуха на входе в измерительную ячейку, соответствующую фиг.2, составляла +18°С, относительная влажность составляла 55%, средняя скорость прокачиваемого воздуха составляла 2 м/сек, разность потенциалов между термоэмиттером и вспомогательным электродом составляла 300 В, термоэмиттер нагревали до температуры 500°С. Перед началом процесса активации термоэмиттера величина фонового тока в цепи термоэмиттера не превышала 10-13 А для всех составов сплавов. После 10-30 минут прогрева термоэмиттеров разных составов при температуре активации фоновый ток с термоэмиттеров достигал значения (5·10-10÷10·10-9) А в зависимости от состава сплавов, после чего величина фонового тока стабилизировалась. Это свидетельствовало об окончании процесса активации термоэмиттера. Измерения эффективности ионизации проводили, подавая пробы новокаина массой в интервале (10-10÷10-6) г. Результаты приведены в таблице.

| № сплава | Состав сплава. | Эффективность ионизации. |

| 1 | Мо+0,1% Ir - поликристалл. (Эффективность принята за единицу) | 1 |

| 2 | Мо+0,1%Ir - монокристалл. | 1,7 |

| 3 | Мо+0,5%Zr+0,1%Re+0,1%Ru | 2,5 |

| 4 | Мо+0,5%Hf+0,1%Re+0,1%Ru | 2,3 |

| 5 | Мо+0,5%Zr+0,1%Re+0,1%Rh | 2,0 |

| 6 | Мо+0,5%Hf+0,1%Re+0,1%Rh | 2,1 |

| 7 | V+0,5%Zr+0,1%Re+0,1%Ru | 2,9 |

| 8 | V+0,5%Hf+0,1%Re+0,1%Ru | 2,6 |

| 9 | V+0,5%Zr+0,1%Re+0,1%Rh | 2,4 |

| 10 | W+0,5%Zr+0,1%Re+0,1%Ru | 2,9 |

| 11 | W+0,5%Hf+0,1%Re+0,1%Ru | 2,3 |

| 12 | W+0,5%Zr+0,1%Re+0,1%Rh | 2,5 |

Сплавы составов от №3 до №12 после активации имели на поверхности плотный слой оксида темно-серого цвета, устойчивый к вибрациям и механическому истиранию. Испытания активированных сплавов показали, что в течение 200 часов (время испытаний) эффективность ионизации тестовых аминов на их поверхности при рабочей температуре 450°С изменялась не более чем на 2%. Во время испытаний на вход измерительной ячейки периодически в течение 1 минуты подавали воздух, имеющий 100% влажность (барботируя воздух через кипящую воду). При этом эффективность ионизации оставалась постоянной. После испытаний на поверхности термоэмиттеров сохранился плотный серый слой оксида. Предложенный материал и способ его активации по сравнению с известными техническими решениями позволили обеспечить более высокую эффективность ионизации органический соединений, стабильную во времени и не чувствительную к колебаниям влажности воздуха, резко упростить процесс активации термоэмиттера и обеспечить возможность контроля окончания процесса активации.

При содержании в сплаве более 2% металла 1VA подгруппы Периодической системы на поверхности оксидной пленки образуется слой оксида этого металла вида MeO2, что препятствует активации термоэмиттера. При содержании в сплаве менее 0,1% данного компонента процесс активации занимает до 2-3 часов, при этом на поверхности наблюдается рост рыхлых включений в оксидной пленке.

При содержании в сплаве более 0,3% металла VПA подгруппы Периодической системы после процесса активации эффективность ионизации органических молекул на поверхности термоэмиттера не стабильна во времени. При содержании в сплаве менее 0,02% данного компонента процесс активации не наблюдается при выдержке термоэмиттера в режиме активации до 10 часов.

При содержании в сплаве более 0,3% металла VIIIA подгруппы Периодической системы эффективность ионизации органических молекул на поверхности термоэмиттера не стабильна при изменении влажности воздуха. При содержании в сплаве менее 0,02% данного компонент активация термоэмиттера не происходит во всем интервале температур активации.

Если в качестве металла-основы выбрать металл VA или V1A, промежуточные оксиды которого не восстанавливаются водородом до низших оксидов при температуре до 600°С или высшие оксиды которых инертны в твердофазных реакциях взаимодействия с оксидами других металлов или оксиды которых обладают низкой термической устойчивостью, например хром, тантал, ниобий [6], то сплавы на основе таких металлов не обеспечивают ионизацию молекул органических соединений.

Для обеспечения эффективной активации поверхности термоэмиттера необходимо, чтобы число молекул воды, падающих на единицу поверхности термоэмиттера из атмосферы воздуха в единицу времени, составляло (5·1019÷2·1022) см-2сек-1, что в интервале температур прокачиваемого воздуха (-20÷+30)°С соответствует влажности воздуха в интервале (10÷85)%. При значении влажности меньше 10% активации термоэмиттера не происходит, при значении влажности более 85% окончание процесса активации во времени трудно фиксируется.

При температуре активации менее 350°С процесс активации не происходит. При температуре активации более 600°С имеет место рост игольчатых структур на поверхности оксидной пленки, что неблагоприятно сказывается на стабильности работы термоэмиттера.

При скорости прокачки воздуха через устройство для активации менее 0,2 м/сек не удается зарегистрировать фоновый ионный ток из-за действия объемного заряда ионов. При скорости прокачки более 5 м/сек ионы, образующиеся на поверхности эмиттера, \уносятся\ потоком воздуха и рекомбинируют, не достигая вспомогательного электрода.

Изложенное показывает, что в научно-технической и патентной литературе отсутствуют технические решения, позволяющие достичь указанных технических результатов с помощью вышеуказанных приемов и средств, что позволяет сделать вывод о соответствии заявляемого изобретения условиям патентоспособности: \новизна\ и \изобретательский уровень\. Заявленные материал и способ его активации могут быть реализованы в промышленности, что позволяет сделать вывод о соответствии заявляемого изобретения условию патентоспособности \промышленная применимость\.

Источники информации, принятые во внимание.

1. Головня Р.В., Журавлева И.Л., Теренина М.Б. и др., Газохроматографический функциональный анализ аминов при параллельном детектировании поверхностно-ионизационным и пламенно-ионизационным детекторами. \Журнал аналитической химии\, 1981, том 34, вып.3, стр.533-538 (аналог материала и способа).

2. Патент Российской Федерации №2138877, приоритет от 12.08.97 г. (прототип материала и способа).

3. Банных О.А., Поварова К.Б., Капустин В.И., Новый подход к поверхностной ионизации и дрейф-спектроскопии органических молекул., ЖТФ, 2002, том 72, вып.12, с.88-93.

4. Крылов О.В., Киселев В.Ф., Адсорбция и катализ на переходных металлах и их оксидах. М.: Химия, 1981, 288 с.

5. Лазарев Б.В., Красов В.Г., Шаплыгин И.С., Электропроводность окисных систем и пленочных структур. М.: Наука, 1979, 168 с.

6. Лазарев В.Б., Соболев В.В., Шаплыгин И.С. Химические и физические свойства простых оксидов металлов. М.: Наука, 1983, 239 с.

1. Материал термоэмиттера для поверхностной ионизации органических соединений на воздухе на основе сплава переходного металла, содержащего в качестве легирующего компонента металл VIII подгруппы Периодический системы, отличающийся тем, что в качестве основы сплава материала термоэмиттера выбирают переходный металл VA или VIA подгруппы Периодической системы, помимо высших оксидов вида Ме2О5 в случае переходного металла VA подгруппы или вида МеО3 в случае переходного металла VIA подгруппы, образующий также устойчивый на воздухе оксид вида МеО2, образующий также промежуточные оксиды, которые в окислительной газовой среде окисляются до высшего оксида переходного металла, а в газовой среде, содержащей водород, восстанавливаются до низшего оксида переходного металла, причем сплав кроме основы содержит три легирующих компонента, при этом в качестве первого легирующего компонента сплава выбирают один из переходных металлов IVA подгруппы Периодической системы, образующий в окислительной газовой среде устойчивый оксид вида MeO2, в количестве 0,1÷2,0 вес.%, в качестве второго легирующего компонента выбирают металл VIIA подгруппы, образующий высший оксид вида Ме2О7, а в качестве третьего легирующего компонента выбирают металл VIII подгруппы Периодической системы, образующий высший оксид вида МеО4, при этом содержание второго и третьего легирующих компонентов в сплаве составляет 0,02÷0,3 вес.% каждого, причем суммарное содержание второго и третьего легирующих компонентов составляет 0,04÷0,6 вес.%.

2. Материал по п.1, отличающийся тем, что в качестве основы сплава материала термоэмиттера выбирают ванадий, молибден или вольфрам, в качестве первого легирующего компонента выбирают цирконий или гафний, в качестве второго легирующего компонента выбирают рений, а в качестве третьего легирующего компонента выбирают рутений или родий.

3. Способ активации термоэмиттера ионов органических соединений, выполненного из материала на основе сплава переходного металла VA или VIA подгрупп Периодической системы, легированного металлами IVA подгруппы и металлами VIIA и VIII подгрупп Периодической системы, включающий отжиг материала термоэмиттера в окислительной среде при фиксированной температуре, отличающийся тем, что вблизи термоэмиттера помещают электрически изолированный вспомогательный электрод с зазором между термоэмиттером и вспомогательным электродом, через зазор с помощью внешнего насоса прокачивают воздух, имеющий на входе в зазор температуру в интервале -20÷+30°С и относительную влажность в интервале 10÷85%, при этом среднюю скорость прокачиваемого воздуха V=Q/S устанавливают в интервале 0,2÷5 м/с, где Q - объемная производительность внешнего насоса, м3/с, S - среднее сечение зазора между термоэмиттером и вспомогательным электродом, м2, между термоэмиттером и вспомогательным электродом прикладывают постоянную разность потенциалов в интервале 30÷600 В плюсом на термоэмиттер и минусом на вспомогательный электрод, измеряют величину электрического тока, протекающего в цепи термоэмиттера и вспомогательного электрода, термоэмиттер нагревают до температуры в интервале 350÷600°С и выдерживают при данной температуре до окончания процесса активации материала термоэмиттера, причем об окончании процесса активации материала термоэмиттера судят по величине фонового ионного тока в цепи термоэмиттера и вспомогательного электрода.