Способ и устройство для разделения суспензий по классам частиц

Иллюстрации

Показать всеИзобретение относится к области регенерации буровых растворов и промывочных жидкостей и может быть использовано при обогащении полезных ископаемых, разделении различного рода суспензий и эмульсий, а также для очистки сточных и оборотных вод. Способ разделения суспензий по классам частиц включает подачу суспензии под перепадом давления в устройство для разделения суспензий методом ситовой классификации на фильтровальной поверхности в затопленных условиях с колебанием суспензии, вывод фильтрата, осаждение и вывод осадка твердой фазы. Суспензию сначала пропускают в виде горизонтального потока через лабиринт колеблющихся пластин, а затем направляют на ситовую классификацию, осуществляемую в импульсно-волновом режиме прокачки суспензии через сито за счет отраженных волн. Способ осуществляют с помощью устройства, содержащего закрытую емкость с набором осадительных пластин, сито, патрубок подачи суспензии внутрь емкости, источник колебаний суспензии, шнек с приводом для вывода осадка, патрубки вывода газа и фильтрата. Осадительные пластины двумя ребрами жестко и герметично скреплены с корпусом и крышкой емкости, и сочленены между собой с противоположных сторон в виде гребенок, образуя в плане лабиринт для протока суспензии, и выполнены разных размеров - минимальный на входе и максимальный на выходе суспензии, причем пластина максимального размера служит, как отражательный экран. Сито помещено в перфорированную жесткую кассету, а источник колебаний контактирует со стенкой емкости, выполненной гибкой. Технический результат - повышение эффективности разделения суспензий, в частности глинистошламовых суспензий, используемых в качестве буровых растворов. 2 н. и 6 з.п. ф-лы, 4 ил.

Реферат

Область техники

Изобретение относится к области регенерации буровых растворов и может быть использовано при обогащении полезных ископаемых, разделении различного рода суспензий и эмульсий.

Уровень техники

Известен способ классификации волокнистых материалов в жидкой среде [1], включающий подачу исходного потока суспензии в зону разделения его на крупную и мелкую фракции при движении вдоль одной поверхности вертикальной перфорированной перегородки под действием низкочастотных колебаний, направленных перпендикулярно к ее поверхности и вывод полученных фракций в противоположные стороны.

Указанный способ принят нами за аналог.

К его общим недостаткам относятся следующие:

1) разделение суспензий на фракции осуществляют в вертикальном нисходящим потоке, невыгодном для разделения глино-шламовых суспензий,

2) по технологическим причинам данный способ не годится для очистки буровых растворов, обладающих внутренней тиксотропной структурой.

Известно устройство для очистки буровых растворов (вертикальный шламовый отстойник) [2]. Он представляет собой емкость, содержащую внутри перегородки (перекрывающие друг друга пластины) и коническое днище с задвижкой для выпуска шламового осадка. Буровой раствор (глинистая суспензия) подается насосом через входной патрубок в нижнюю часть емкости и выходит через верхнюю часть емкости. Это устройство является наиболее близким аналогом к заявляемому.

Недостатки известного устройства:

1) буровой раствор из-за тиксотропии движется вверх струей и поэтому полностью не освобождается от шлама;

2) для обеспечения движения бурового раствора требуется остаточно мощный насос;

3) при выгрузке шлама из конической части емкости теряется часть раствора, т.к. осадок слабо уплотняется.

Известен способ разделения суспензий по классам частиц, включающий подачу суспензии под перепадом давления в устройство для разделения суспензий методом ситовой классификации на фильтровальной поверхности в затопленных условиях с колебанием суспензии, вывод фильтрата, осаждение и вывод осадка твердой фазы [3]. Отличается тем, что подачу суспензии осуществляют движущимся сверху вниз потоком, разделение суспензии производят на двух фильтровальных поверхностях, при этом возбуждение низкочастотных колебаний производят синфазно с двух сторон, перпендикулярно периферийным слоям потока суспензии, а после разделения суспензии на фильтровальных поверхностях пески подвергают перечистки в расширяющейся камере гравитационного осаждения.

Данный способ, как наиболее близкий к заявленному, принят нами за прототип.

К недостаткам прототипа можно отнести следующее:

1) разделение суспензии по классам частиц на фильтрованных поверхностях производятся в вертикальном нисходящем потоке, который не благоприятствует разделению глино-шламовых суспензий;

2) для привода поршней, совершающих синфазные возвратно-поступательные движения, требуется достаточно сложный механизм;

3) при большой производительности потока суспензии, часть ее не успевает фильтроваться на ситах;

4) осадительные пластины, расположенные в емкости на выходе потока суспензии, не выполняют свою роль.

Известно устройство для разделения суспензий по классам частиц, содержащее закрытую емкость с набором осадительных пластин, сито, патрубок подачи суспензии внутрь емкости, источник колебаний суспензии, шнек с приводом для вывода осадка, патрубок вывода фильтрата [3], которое является наиболее близким к предложенному изобретению по совокупности признаков и назначению, и принято в прототипа.

Раскрытие изобретения

Задачей изобретения является повышение эффективности разделения суспензий, в частности глино-шламовых суспензий, используемых в качестве буровых растворов.

Техническим результатом является упрощение, удешевление и снижение энергозатрат процесса очистки буровых растворов от выбуренной породы.

Технический результат достигается тем, что в способе, включающем подачу суспензии под перепадом давления в устройство для разделения суспензий методом ситовой классификации на фильтровальной поверхности в затопленных условиях с колебанием суспензии, вывод фильтрата, осаждение и вывод осадка твердой фазы, согласно изобретению, суспензию сначала пропускают в виде горизонтального потока через лабиринт пластин различного размера, расставленных перпендикулярно направлению потока, которые вынуждают колебаться, а затем направляют на ситовую классификацию, осуществляемую в импульсно-волновом режиме прокачки суспензии через сито за счет отраженных волн. Отделение осадка от сита осуществляют за счет прямых волн от источника колебаний суспензии. Амплитуду, частоту и виброускорение источника колебаний суспензии регулируют в зависимости от просветности сита и производительности прокачки суспензии.

Технический результат достигается тем, что в устройстве для разделения суспензий по классам частиц, содержащем закрытую емкость с набором осадительных пластин, сито, патрубок подачи суспензии внутрь емкости, источник колебаний суспензии, шнек с приводом для вывода осадка; патрубок вывода фильтрата, отличающееся тем, что снабжено патрубком вывода газа, при этом осадительные пластины двумя ребрами жестко и герметично скреплены с корпусом и крышкой емкости, и сочленены между собой с противоположных сторон в виде гребенок, образуя в плане лабиринт для протока суспензии, и выполнены разных размеров - минимальный на входе и максимальный на выходе суспензии, причем пластина максимального размера служит, как отражательный экран, сито помещено в перфорированную жесткую кассету, а источник колебаний контактирует со стенкой емкости, выполненной гибкой.

Виброосадительная емкость имеет подвижность в направлении передачи колебаний на нее.

Стенки емкости выполнены жесткими кроме одной торцевой, через которую осуществляется передача колебаний суспензии внутрь емкости. Устройство снабжено дополнительными ситами, заключенными в перфорированные жесткие кассеты и установленными между гибкой стенкой емкости и отражательным экраном. Нижняя часть емкости имеет сужающееся днище, оборудованное внизу рассекателем осадка и шнеком для выгрузки осадка твердой фазы.

Совокупность признаков, характеризующая изобретение, включает все существенные признаки, каждый из которых необходим, а все вместе достаточны для достижения технического результата.

Вариант выполнения изобретения

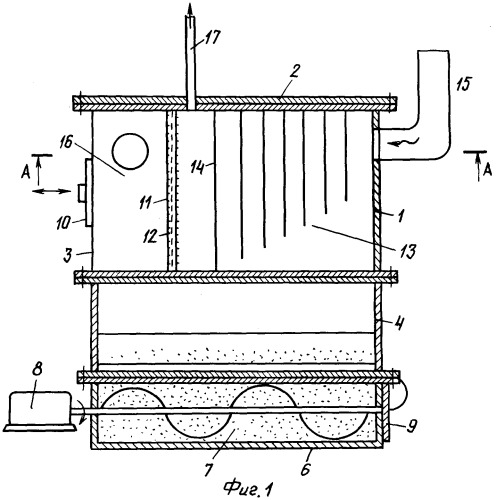

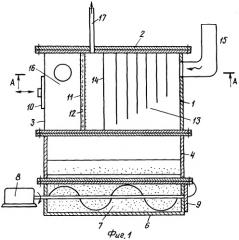

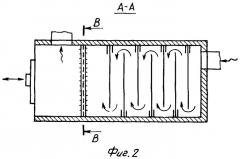

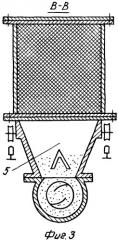

Изобретение поясняется чертежами, где на фиг.1 представлен общий вид устройства сбоку в разрезе, на фиг.2 показан вид сверху со снятой крышкой, на фиг.3 - вид с торца в разрезе по в-в, на фиг.4 показан волновой перепад давлений на сите.

Способ осуществляется в устройстве, включающем емкость (1) с крышкой (2), которая герметично соединяется с корпусом емкости. Емкость (1) выполнена в виде прочной и жесткой конструкции параллелепипеда с одной гибкой торцевой стенкой (3), соединяется внизу с коническим днищем (4), в котором расположен конический рассекатель осадка (5), на концах жестко соединенный с торцевыми стенками днища (4). Днище (4) соединяется с трубой (6), внутри которой расположен шнек (7) для выгрузки осадка твердой фазы с одной стороны, оборудованной приводом (8), с другой стороны - запорной шиберной задвижкой (9). В торце емкости (1) с гибкой стенкой (3) контактирует излучатель колебаний (10) последний может иметь привод, совмещенный с приводом шнека (7).

Внутри емкости (1) расположены: одно или несколько сит (11), заключенных в жесткие перфорированные кассеты (12) и набор осадительных пластин (13). Осадительные пластины (13) имеют ступенчато уменьшающуюся высоту: минимальную на входе суспензии и максимальную на выходе. Осадительная пластина максимального размера (14) служит как отражательная. Осадительные пластины (13) жестко и герметично двумя ребрами соединены со стенками емкости (1) и крышкой (2) и сочленяются в плане между собой в виде гребенок, образуя лабиринт для протока суспензии, как показано на фиг.2. Подача глино-шламовой суспензии в емкость (1) осуществляется самотеком через патрубок (15) под действием перепада высот между устьем скважины и уровнем емкости (1), который составляет минимум 2 м. Выход фильтрата происходит через сливной патрубок (16), расположенный на одном уровне с входным отверстием.

В крышке (2) имеется патрубок (17) для выхода газа, поднятый на высоту устья скважины.

Пример практической реализации предлагаемого способа

Буровой раствор (глино-шламовая суспензия) подается в виброосадительную емкость самотеком через наливной патрубок (15) и вытекает после очистки и классификации через сливной патрубок (16). Течение суспензии регламентировано системой осадительных пластин и происходит змейкой в лабиринтном канале. Расстояние между осадительными пластинами составляет примерно 0,1 м, чтобы заставить суспензию растекаться по площади пластин.

Колебания от виброисточника направлены перпендикулярно положению осадительных пластин и передаются через корпус емкости. Это заставляет осадительные пластины колебаться. При совпадении частоты вынужденных колебаний и собственной частоты колебаний одной из осадительных пластин, последняя будет входить в резонансный режим и таким образом усиливать механические колебания других пластин.

Проходя между вибрирующими осадительными пластинами, глинистая суспензия будет разжижаться и освобождаться от песка, а также дегазироваться.

После выхода потока из-за последней осадительной пластины (она же является отражательной) суспензия тангенциально поступает на фильтрующий экран (сито, заключенное в жесткую перфорированную кассету). Процесс фильтрования здесь происходит под действием волновых импульсов давления, создаваемых виброисточником (10) через гибкую стенку осадительной емкости (1). Волна давления проходит через сито (11) и отражается от плоскости отражательной пластины (14). Отраженная волна давления осуществляет прокачку суспензии сквозь сито, оставляя не проходящие частицы твердой фазы в виде осадка на сите, а следующая за ней прямая волна отделяет осадок от сита. В результате перед ситом образуется завеса из частиц шлама, которая по мере накопления последних, опускается вниз в накопительную часть осадительной емкости и оттуда вмести с песками удаляется шнеком (7) в виде сгущенной и обезвоженной массы.

Волновая картина в фильтровальном отсеке формируется в соответствии с его размерами и частотой вынужденных колебаний гибкой стенки осадительной емкости.

Волновой перепад давлений на сите показан на фиг.4.

В зависимости от того какую просветность (размер ячеек) имеет сито нужно формировать перепад давления в отраженной волне, чтобы обеспечить необходимую скорость фильтрации суспензии. Последняя должна соответствовать или быть выше, чем производительность насосов, работающих на скважину. В свою очередь перепад давления в волне зависит от ее амплитуды, которая определяется показателями виброускорения источника колебаний и коэффициента отражения волны, а также условиями совмещения фаз прямых и отраженных волн. Эти условия обеспечивают образование стоячих волн, характерной особенностью которых является удвоение амплитуды волны, а стало быть учетверения перепада давлений на сите.

В расчетах волнового поля источника колебаний суспензии кроме всего прочего следует учитывать собственную частоту колебаний фильтровального отсека и его частей для возможности использования или исключения резонансного режима.

Подвижность всего аппарата в направлении передачи колебаний достигается тем, что он опирается на колеса, которые в свою очередь опираются на рельсы.

Движение аппарата с периодичностью собственных колебаний усиливает общую динамику и расширяет спектр вынужденных колебаний системы осадительных пластин, а также способствует выталкиванию осадка из аппарата.

Преимущество горизонтального потока суспензии против вертикального для осаждения песков.

Для гравитационной высадки песков из глинистых суспензий (которые относятся к наиболее употребляемым видам буровых растворов), требуется определенное время для осаждения частиц из потока, отсутствие перемешивания потока и разжижение текущего раствора, чтобы полностью исключить структурообразование глинистой фазы и получить растекание потока в виде плоской струи.

Эти условия наиболее полно удовлетворяются в аппаратах с горизонтальным потоком суспензии, несущей выбуренную породу в виде песков различных фракций.

В камере осаждения происходит высадка песков. Буровой раствор, проходя зигзагом в лабиринте вибрирующих пластин, освобождается от песка, т.е. частиц крупного размера до 0,1 мм. Вибрации, передаваемые на пластины, резко снижают структурную вязкость суспензии и тем самым ускоряют осаждение песков. Лабиринт, создаваемый пластинами удлиняет путь движения суспензии и за счет этого создает запас времени для осаждения песков.

Набор осадительных пластин различных размеров позволяет получить широкий резонансный спектр: на определенной частоте возбуждаемых колебаний одна из пластин будет вступать в резонансный режим и тем самым усиливать эффект осаждения песков.

В затопленных условиях фильтрация суспензии через сито идет за счет двух силовых факторов: стационарного перепада давления на сите и волнового перепада давлений. Стационарный перепад давления (в нашем случае он составляет 0,2 атм) определяет направление потока суспензии в аппарате и некоторую скорость фильтрации через сито, затухающую по мере отложения осадка на сите. Волновой перепад давления на сите может достигать больших величин, если правильно организована волновая картина в заданном объеме от излучателя волн до отражающей пластины, между которыми расположено сито.

Волновое движение суспензии, инициируемое излучателем через гибкую стенку емкости аппарата обеспечивает не только высокое значение перепада давлений отраженных волн на сите, но и не дает образоваться осадку на сите за счет прямых волн, отбрасывающих частицы твердой фазы, которые не проходят через сито.

Для селективного выделения утяжелителей из буровых растворов по предлагаемой технологии виброаппарат должен быть оснащен системой нескольких сит и конструктивно решен вопрос вывода осадка утяжелителя отдельно от шлама.

Для отделения эмульсии углеводородов сита должны быть покрыты слоем гидрофобного материала и конструктивно решен вопрос вывода углеводородной фазы.

Промышленная полезность

В настоящее время для очистки и регенерации буровых растворов (глинистых суспензий) применяются сложные многоступенчатые системы оборудования, включающие: линейные вибросита, гидроциклонные пескоотделители, гидроциклонные илоотделители и центрифуги, оснащенные центробежными и винтовыми насосами для подачи суспензии, а также погружные перемешиватели, дегазаторы и другие вспомогательные механизмы. Эти системы задалживают большую энергомощность для привода всех механизмов в действие, нуждаются в согласованной работе всех элементов системы, требуют соответствующего обслуживающего персонала и имеют высокую продажную стоимость.

Поиски альтернативных технических решений, одним из которых является предлагаемое изобретение, открывают возможность использовать волновую динамику самого рабочего тела (бурового раствора) для фильтрации его через тонкие сита, а также осаждения инородной твердой фазы за счет вибровоздействия на тиксотропную глинистую суспензию.

Опыт показал, что кассетированные сита в затопленных условиях имеют стойкость более 1000 часов, тогда как вибрирующие сита (вибросита) выдерживают не более 100 часов до порыва.

При выводе твердой фазы суспензии через гидроциклонные аппараты теряется до 10% жидкой фазы, содержащей химреагенты, что вредит экологической обстановке на бурящихся скважинах.

Предлагаемый виброосадительный модуль исключает указанные выше негативы.

Источники информации

1. Авторское свидетельство СССР № 1417928 А1, кл. В 035/02, 1986.

2. Иванников В.И. «Опыт применения отечественной системы тонкой очистки бурового раствора при бурении Кольской сверхглубокой скважины.», НТЖ «Строительство нефтяных и газовых скважин на суше и на море», М., ВНИИОЭНГ, № 4, 2003, с.14-18.

3. Патент РФ 2114698, кл. В 03 В 5/14, опубликованный 10.07.1998.

1. Способ разделения суспензий по классам частиц, включающий подачу суспензии под перепадом давления в устройство для разделения суспензий методом ситовой классификации на фильтровальной поверхности в затопленных условиях с колебанием суспензии, вывод фильтрата, осаждение и вывод осадка твердой фазы, отличающийся тем, что суспензию сначала пропускают в виде горизонтального потока через лабиринт пластин различного размера, расставленных перпендикулярно направлению потока, которые вынуждают колебаться, а затем направляют на ситовую классификацию, осуществляемую в импульсно-волновом режиме прокачки суспензии через сито за счет отраженных волн.

2. Способ по п.1, отличающийся тем, что отделение осадка от сита осуществляют за счет прямых волн от источника колебаний суспензии.

3. Способ по п.1, отличающийся тем, что амплитуду, частоту и виброускорение источника колебаний суспензии регулируют в зависимости от просветности сита и производительности прокачки суспензии.

4. Устройство для разделения суспензий по классам частиц, содержащее закрытую емкость с набором осадительных пластин, сито, патрубок подачи суспензии внутрь емкости, источник колебаний суспензии, шнек с приводом для вывода осадка, патрубок вывода фильтрата, отличающееся тем, что снабжено патрубком вывода газа, при этом осадительные пластины двумя ребрами жестко и герметично скреплены с корпусом и крышкой емкости и сочленены между собой с противоположных сторон в виде гребенок, образуя в плане лабиринт для протока суспензии, и выполнены разных размеров - минимальный на входе и максимальный на выходе суспензии, причем пластина максимального размера служит как отражательный экран, сито помещено в перфорированную жесткую кассету, а источник колебаний контактирует со стенкой емкости, выполненной гибкой.

5. Устройство по п.4, отличающееся тем, что виброосадительная емкость имеет подвижность в направлении передачи колебаний на нее.

6. Устройство по п.4, отличающееся тем, что стенки емкости выполнены жесткими кроме одной торцевой, через которую осуществляется передача колебаний суспензии внутрь емкости.

7. Устройство по п.4, отличающееся тем, что устройство снабжено дополнительными ситами, заключенными в перфорированные жесткие кассеты и установленными между гибкой стенкой емкости и отражательным экраном.

8. Устройство по п.4, отличающееся тем, что нижняя часть емкости имеет сужающееся днище, оборудованное внизу рассекателем осадка и шнеком для выгрузки осадка твердой фазы.