Установка для резки спиралешовной трубы с механизмом активного привода вращения внутреннего режущего элемента (варианты) и способ резки спиралешовной трубы

Иллюстрации

Показать всеИзобретение относится к области резки, а именно к агрегатам для резки труб, в том числе спиралешовных. По первому варианту установка содержит формующую головку для приема полосы материала и сворачивания этого материала в спиралешовную трубу, причем указанная формующая головка имеет внутреннюю и наружную окружные поверхности, первый нож и второй нож, выполненные с возможностью резки указанной спиралешовной трубы. Первый нож расположен по существу в пределах внутренней окружной поверхности формующей головки, второй нож - за пределами наружной окружной поверхности формующей головки, причем указанный второй нож выполнен с возможностью введения в перекрывающий контакт с указанным первым ножом для резки спиралешовной трубы, при этом указанный первый нож связан с механизмом привода, содержащим двигатель и приводной элемент, сопряженный с этим двигателем и способный передавать вращение указанному первому ножу от указанного двигателя. Предложены варианты выполнения установки с различным выполнением механизма активного привода вращения внутреннего режущего элемента. Способ резки сформованной спиралешовной трубы включает прием полосы материала в формующую головку механизма формования спиралешовной трубы, причем формующая головка имеет внутреннюю и наружную окружные поверхности, и формование спиралешовной трубы в механизме формования спиралешовной трубы. Для сообщения вращения первому ножу и резки спиралешовной трубы первым ножом способ включает приведение в действие механизма привода, связанного с первым ножом, расположенным по существу в пределах внутренней окружной поверхности формующей головки, и введение второго ножа, расположенного по существу за пределами наружной окружной поверхности формующей головки, в перекрывающий контакт с первым ножом. Достигается облегчение процесса резки, снижение вероятности сбоев в формировании трубы, таких как образование волнистости материала или заклинивание устройства во время обработки тяжелого материала. 7 н. и 13 з.п. ф-лы, 6 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к трубоформующим машинам, агрегатам для резки труб, в том числе для резки спиралешовных труб. Более конкретно, настоящее изобретение относится к устройству для резки трубы, в том числе продольной резки, способному разрезать спиралешовную трубу с использованием механизма привода ножа.

Уровень техники

Обычно спиралешовные трубы формуют из единой металлической полосы. По мере формования трубы металлическую полосу сворачивают в спираль, а смежные кромки полосы отгибают и сжимают вместе, чтобы получить замковый шов. Когда спиралешовная труба достигает требуемой длины, она отрезается с помощью устройства резки. Спиралешовные трубы применяются во множестве областей, включая масляные фильтры транспортных средств, водопропускные трубы, трубы систем обогрева, вентиляции и кондиционирования воздуха.

В известных устройствах часто используются дисковые пилы или режущие ножи. Использование дисковых пил связано с проблемами обеспечения безопасности и трудностью получения ровного разреза трубы. Использование ножей для резки труб может быть более целесообразным в зависимости от характера формуемой трубы.

При формовании спиралешовной трубы полоса материала сворачивается в механизме формования таким образом, что смежные кромки ленты перекрываются. В некоторых механизмах формования используются два обжимных ролика для отгиба смежных кромок свернутой ленты друг на друга и обжима отогнутых кромок с образованием спирального замкового шва. Этот замковый шов может состоять, например, из четырех слоев материала.

В таких устройствах для резки труб задачей является устранение проблем, связанных с формованием трубы. Обычно режущие лезвия или ножи в известных устройствах либо установлены неподвижно, либо один из них имеет возможность пассивного вращения. При использовании таких неподвижных или пассивно вращающихся режущих устройств можно столкнуться с сопротивлением материала. В особенности замковый шов может являться препятствием для неподвижных или пассивно вращающихся ножей. В случае обработки тонкого или легкого материала на нем может образовываться волнистость при контакте с неподвижными или пассивно вращающимися ножами. Толстый или тяжелый материал обычно образует более толстый замковый шов. При контакте с ножом такой замковый шов может вызвать заклинивание устройства. Существует потребность в устройстве, которое облегчало бы резку и снижало вероятность сбоев в формовании трубы, таких как образование волнистости материала или заклинивание устройства во время обработки тяжелого материала.

В патентном документе США №5193374 описана установка для резки спиралешовной трубы, содержащая формующую головку для приема полосы материала и сворачивания этого материала в спиралешовную трубу, а также первый нож и второй нож, выполненные с возможностью резки указанной спиралешовной трубы. Формующая головка имеет внутреннюю и наружную окружные поверхности. Кроме того, из данного документа известен способ резки сформованной спиралешовной трубы, включающий операции приема полосы материала в формующую головку механизма формования спиралешовной трубы и формования спиралешовной трубы в этом механизме.

Раскрытие изобретения

Согласно первому аспекту изобретения предлагается установка для резки спиралешовной трубы, содержащая формующую головку для приема полосы материала и сворачивания этого материала в спиралешовную трубу, причем указанная формующая головка имеет внутреннюю и наружную окружные поверхности; первый нож и второй нож, выполненные с возможностью резки спиралешовной трубы. Отличительными особенностями установки является расположение первого ножа по существу в пределах внутренней окружной поверхности формующей головки, расположение второго ножа по существу за пределами наружной окружной поверхности формующей головки, причем второй нож выполнен с возможностью введения в перекрывающий контакт с первым ножом для резки спиралешовной трубы, и наличие связи первого ножа с механизмом привода, содержащим двигатель и приводной элемент, сопряженный с этим двигателем и способный передавать вращение первому ножу от двигателя.

Приводной элемент предпочтительно содержит приводную цепь. Этот приводной элемент может также содержать первую шестерню и вторую шестерню, находящиеся в зацеплении друг с другом, или приводной вал. Механизм привода может содержать приводную цепь, связанную с приводным валом для передачи вращения первому ножу, а также первую шестерню и вторую шестерню, находящиеся в зацеплении друг с другом, причем вторая шестерня связана с приводным валом для передачи вращения первому ножу. Сам приводной элемент может быть оснащен несущим консольным рычагом.

Механизм привода предпочтительно содержит приводную цепь, связанную с несущим консольным рычагом, для передачи вращения первому ножу. Механизм привода может также содержать первую шестерню и вторую шестерню, находящиеся в зацеплении друг с другом, причем вторая шестерня связана с несущим консольным рычагом для передачи вращения первому ножу. Механизм привода может быть выполнен с возможностью выбора режима работы.

В следующем варианте устройства первый нож расположен по существу в пределах внутренней окружной поверхности формующей головки и установлен на несущем консольном рычаге, причем этот первый нож расположен на оси, определяемой несущим консольным рычагом. Второй нож расположен по существу за пределами наружной окружной поверхности формующей головки и выполнен с возможностью введения в перекрывающий контакт с первым ножом для резки спиралешовной трубы.

При этом первый нож связан с механизмом привода, выполненным с возможностью выбора режима работы, содержащим двигатель, приводной вал, сопряженный с двигателем, причем этот приводной вал и двигатель расположены со смещением от оси, определяемой несущим консольным рычагом. Механизм привода также содержит приводную цепь, сопряженную с приводным валом и первым ножом и способную передавать вращение первому ножу от двигателя и приводного вала.

В еще одном варианте установки первый нож расположен по существу в пределах внутренней окружной поверхности формующей головки и установлен на несущем консольном рычаге, причем этот первый нож расположен на оси, определяемой несущим консольным рычагом. Второй нож расположен по существу за пределами наружной окружной поверхности формующей головки и выполнен с возможностью введения в перекрывающий контакт с первым ножом для резки спиралешовной трубы. При этом первый нож связан с механизмом привода, содержащим двигатель, приводной вал, сопряженный с двигателем, причем этот приводной вал и двигатель расположены со смещением от оси, определяемой несущим консольным рычагом; первую шестерню, сопряженную с приводным валом, и вторую шестерню, расположенную в зацеплении с первой шестерней и сопряженную с первым ножом, причем первая и вторая шестерни вместе способны передавать вращение первому ножу от двигателя и приводного вала.

В очередном варианте установки первый нож расположен по существу в пределах внутренней окружной поверхности формующей головки и установлен на несущем консольном рычаге с возможностью вращения вокруг оси, определяемой несущим консольным рычагом Второй нож расположен по существу за пределами наружной окружной поверхности формующей головки и выполнен с возможностью введения в перекрывающий контакт с первым ножом для резки спиралешовной трубы. При этом первый нож связан с механизмом привода, содержащим двигатель, сопряженный с несущим консольным рычагом, и приводной вал, сопряженный с этим двигателем и способный передавать вращение первому ножу от двигателя. Приводной вал и двигатель расположены на оси, определяемой несущим консольным рычагом.

В следующем варианте установки первый нож расположен по существу в пределах внутренней окружной поверхности формующей головки, второй нож расположен по существу за пределами наружной окружной поверхности формующей головки и выполнен с возможностью введения в перекрывающий контакт с первым ножом для резки спиралешовной трубы. При этом первый нож связан с механизмом привода, выполненным с возможностью выбора режима работы и содержащим несущий консольный рычаг для установки первого ножа, двигатель, установленный со смещением от оси, определяемой указанным несущим консольным рычагом, первую шестерню, сопряженную с двигателем, и вторую шестерню, находящуюся в зацеплении с первой шестерней и сопряженную с несущим консольным рычагом. Первая и вторая шестерни вместе способны передавать вращение первому ножу от двигателя посредством поворота несущего консольного рычага.

В заключительном варианте установки первый нож расположен по существу в пределах внутренней окружной поверхности формующей головки, второй нож расположен по существу за пределами наружной окружной поверхности формующей головки и выполнен с возможностью введения в перекрывающий контакт с первым ножом для резки спиралешовной трубы. При этом первый нож связан с механизмом привода, выполненным с возможностью выбора режима работы и содержащим несущий консольный рычаг для установки первого ножа, двигатель, установленный со смещением от оси, указанным несущим консольным рычагом, и приводную цепь, сопряженную с двигателем и несущим консольным рычагом. Приводная цепь способна передавать вращение первому ножу от двигателя посредством поворота несущего консольного рычага.

Во втором аспекте изобретение относится к способу резки сформованной спиралешовной трубы, включающему операции приема полосы материала в формующую головку механизма формования спиралешовной трубы, причем формующая головка имеет внутреннюю и наружную окружные поверхности, и формования спиралешовной трубы в механизме формования спиралешовной трубы. Отличительными особенностями способа являются операции приведения в действие механизма привода, связанного с первым ножом, который расположен по существу в пределах внутренней окружной поверхности формующей головки, для сообщения вращения этому первому ножу, и резки спиралешовной трубы первым ножом посредством введения второго ножа, который расположен по существу за пределами наружной окружной поверхности формующей головки, в перекрывающий контакт с первым ножом.

Перечень Фигур чертежей

Примеры осуществления настоящего изобретения будут подробнее описаны ниже со ссылками на прилагаемые чертежи, на которых:

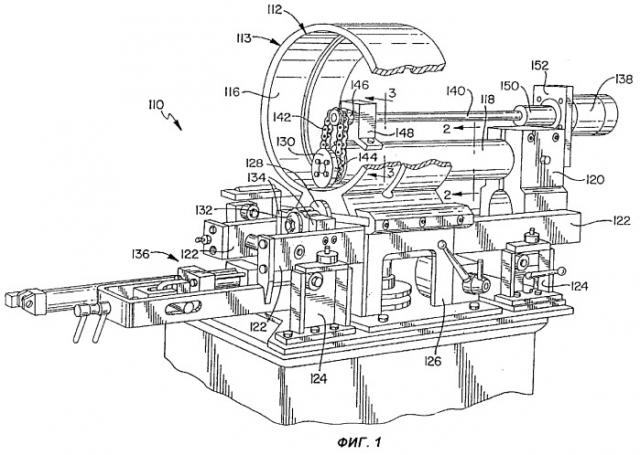

фиг.1 изображает в перспективе на виде в частичном разрезе установку для формования и резки труб в соответствии с первым предпочтительным примером осуществления,

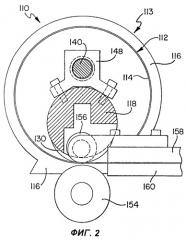

фиг.2 изображает установку в поперечном разрезе по линии 2-2 на фиг.1,

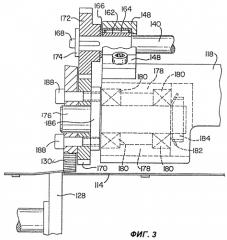

фиг.3 изображает на виде сбоку в разрезе по линии 3-3 на фиг.1 часть активного привода вращения в альтернативном варианте в соответствии с первым предпочтительным примером осуществления,

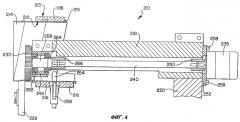

фиг.4 в основном изображает на виде сбоку в разрезе механизм привода установки для формования и резки труб в соответствии со вторым предпочтительным примером осуществления,

фиг.5 в основном изображает на виде сбоку механизм привода установки для формования и резки труб в соответствии с третьим предпочтительным примером осуществления, и

фиг.6 в основном изображает на виде сбоку в разрезе часть активного механизма привода в альтернативном варианте в соответствии с третьим предпочтительным примером осуществления.

Сведения, подтверждающие возможность осуществления изобретения

Для удовлетворения потребности в усовершенствованном устройстве для резки труб, в том числе продольной резки, оснащенном механизмом активного привода вращения внутреннего ножа, ниже будут описаны несколько примеров осуществления установки для формования и резки спиралешовных труб.

На фиг.1 показана установка 110 в соответствии с первым предпочтительным примером выполнения, предназначенная для формования и резки спиралешовной трубы. Установка 110 может быть сконструирована с использованием существующих аппаратов для формования и резки спиралешовных труб, таких как аппараты фирмы Spiral-Helix, Inc., Buffalo Grove, Illinois, модифицированных таким образом, чтобы встроить механизм активного привода вращения внутреннего ножа, который будет описан ниже. Для более подробного рассмотрения пригодных для этого машин в данном описании сделана ссылка на патенты США №4706481, 4924684 и 5636541 и находящуюся на рассмотрении патентную заявку США №09/434899, поданную 5 ноября 1999 года. Полные описания этих документов включены в данное описание в качестве ссылки.

Установка 110 содержит неподвижную формующую головку 116, которая принимает тонкую полосу материала, предпочтительно листового материала, и сворачивает эту полосу по внутренней поверхности формующей головки 116. Формующая головка 116 имеет внутреннюю окружную поверхность 112 и наружную окружную поверхность 113. Цилиндрическая оправка 118 удерживается держателем 120 оправки, который связан с одним концом оправки 118. Держатель 120 оправки и закрепленная на нем оправка 118 соединены с двумя полозьями 122 салазок, расположенными между двумя опорными стойками 124 с роликами для направления каждого из полозьев 122 салазок. Держатель 120 оправки жестко соединен с полозьями 122 салазок и перемещается вместе с ними. Полозья 122 салазок установлены с возможностью скольжения между роликами на опорных стойках 124. Полозья 122 салазок проходят под формующей головкой 116 через стол 126 формующей головки.

Как показано на фиг.1, устройство для резки трубы в установке 110 содержит наружный нож 128, который обычно расположен снаружи трубы 114 (см. фиг.2).

Наружный нож 128 установлен снаружи трубы таким образом, чтобы радиальное движение наружного ножа к внутреннему ножу 130 вызывало взаимное перекрытие ножей 128, 130 и прорезку трубы во время операции резки. Наружный и внутренний ножи 128, 130 используются для плавной и прямой резки трубы на отдельные секции или отрезки. Предпочтительно наружная окружная поверхность внутреннего ножа 130 выполнена рифленой или имеет накат для сцепления и протягивания обращенного к нему материала трубы, так что материал может подаваться на внутренний нож 130. Стопорная шайба и стопорная гайка, укрепленные на валу, который проходит через наружный нож 128, удерживают наружный нож 128 в держателе 132 ножа. Вал предпочтительно установлен в подшипниковой опоре, которая допускает пассивное вращение наружного ножа 128. Контакт наружного ножа 128 с вращающейся трубой приводит его во вращение. В альтернативном варианте наружный нож 128 может приводиться активным приводом вращения с помощью любого известного двигателя. В том случае, когда наружный нож 128 оснащен активным приводом вращения, на его наружной окружной поверхности выполняется накат для сцепления с материалом трубы.

Держатель 132 ножа подвижно установлен в ползуне 134 с помощью опорного устройства скольжения (на фиг.1 не показано). Опорное устройство скольжения обеспечивает движение с низким трением держателя 132 ножа в радиальном направлении трубы. Адекватное опорное устройство скольжения может быть сконструировано при использовании изделий ТНК Needle Strips No. FF2025CW. Опорное устройство скольжения укреплено на центральной части ползуна 134, который соединен с полозьями 122 салазок. Таким образом, держатель 132 ножа может перемещаться в радиальном направлении относительно трубы, при этом держатель 132 ножа вместе с опорным устройством скольжения может перемещаться в осевом направлении относительно трубы на полозьях 122 салазок.

В предпочтительном примере выполнения перемещение наружного ножа 128 к трубе и отвод от нее осуществляется с помощью цилиндрового силового устройства 136, которое может быть гидравлическим или пневматическим. Цилиндровое силовое устройство 136 содержит цилиндр и плунжер. Когда плунжер полностью выдвинут, держатель 132 ножа поднимается в положение резки, в котором внутренний и наружный ножи 130, 128 перекрываются и прорезают трубу. Другая сторона цилиндрового силового устройства 136 соединена с ползуном 134, так что он может перемещаться вдоль оси вместе с полозьями 122 салазок.

На фиг.1 далее представлен механизм привода вращения внутреннего ножа 130. Механизм привода содержит двигатель 138, приводной вал 140 и роликовую приводную цепь 142. В примере выполнения по фиг.1 в качестве двигателя 138 используется гидравлический двигатель, однако он может быть также пневматическим. Могут использоваться и другие устройства, такие как шаговые двигатели. В другом примере выполнения в качестве двигателя 138 для активного привода внутреннего ножа 130 может использоваться редукторный электрический двигатель. Двигатель 138 жестко укреплен на держателе 120 оправки с помощью монтажной плиты или надставки 152, которая укреплена на держателе 120 оправки. Приводной вал 140 идет в осевом направлении от двигателя 138 до внутреннего ножа 130. Приводной вал 140 связан с двигателем 138 и надставкой 152 с помощью соединительного устройства 150 и вращается с приводом от двигателя 138. Корпус 148 подшипника прикреплен к верхней части оправки 118, на ее самой ближней к внутреннему ножу 130 стороне. Приводной вал 140 проходит от соединительного устройства 150 и двигателя 138 параллельно оправке 118. Приводной вал 140 проходит через корпус 148 подшипника и заканчивается ведущей звездочкой 146. Ведущая звездочка 146 выполнена заодно с приводным валом 140 или жестко соединена с ним для совместного вращения. Приводная цепь 142 охватывает ведущую звездочку 146 и звездочку 144 ножа, которая прикреплена к внутреннему ножу 130 или выполнена заодно с ним. Предпочтительно, приводная цепь 142 охватывает звездочки достаточно плотно, а звездочки 144, 146 имеют такие размеры, что внутренний нож 130 вращается с частотой вращения, равной примерно половине частоты вращения приводного вала 140. Очевидно, что может быть обеспечено вращение внутреннего ножа 130 с любой частотой по отношению к частоте вращения приводного вала 140 и двигателя 138.

В общем случае скорость вращения внутреннего ножа 130 или окружная скорость внутреннего ножа 130 равна или несколько больше окружной скорости трубы 114 или материала трубы. Если бы скорость вращения внутреннего ножа 130 была меньше скорости поступающей трубы 114, внутренний нож 130 препятствовал бы движению трубы, что противоречило бы назначению активного привода вращения внутреннего ножа 130.

Внутренний нож 130 в основном находится внутри трубы 114 (на фиг.1 не показана). Наружный нож 128 вводится в перекрывающий контакт с внутренним ножом 130 во время операции резки. Внутренний нож 130 установлен на одном конце оправки 118 и прикреплен или выполнен заодно со звездочкой 144 ножа.

Когда двигатель 138 приводит во вращение приводной вал 140, ведущая звездочка 146 также вращается. Приводная цепь 142 движется вместе с ведущей звездочкой 146 и вызывает вращение звездочки 144 ножа. Таким образом, внутренний нож 130, который соединен или выполнен заодно со звездочкой 144 ножа, приводится во вращение механизмом активного привода установки 110 по фиг.1.

На фиг.2 представлена на виде в поперечном разрезе установка 110 для формования и резки спиралешовных труб в соответствии с первым предпочтительным примером осуществления. Как показано на фиг.2, установка 110 содержит верхнюю и нижнюю направляющие пластины 158, 160 для направления полосы материала, используемой для изготовления спиралешовной трубы 114, в формующую головку 116. Установка 110 содержит также наружный и внутренний отбортовочные, фальцовочные или обжимные ролики 154, 156. Ролики 154, 156 взаимодействуют друг с другом для отгиба и сжимания кромок ленты материала в процессе их сближения и взаимного перекрытия в формующей головке 116 для формирования спиралешовной трубы 114. Далее, установка 110 содержит оправку 118, которая имеет в основном цилиндрическую форму, но с некоторыми отклонениями от этой формы. Как показано на фиг.2, оправка 118 выполнена частично полой для того, чтобы обеспечить возможность выполнения операций по направлению, отгибу и обжиму в формующей головке 116 в процессе направления материала в формующую головку 116 и формования спиралешовной трубы 114. На фиг.2 показан также установленный на оправке 118 корпус 148 подшипника, внутри которого установлен с возможностью вращения приводной вал 140.

Ниже будет описано действие установки 110 для формования и резки спиралешовных труб в соответствии с первым примером осуществления по фиг.1 и 2. Во многих отношениях работа установки подобна действию устройств, подробно описанному в патентах США №4706481 и 5636541 и находящейся на рассмотрении патентной заявке США №09/434899, поданной 5 ноября 1999 года. Полные описания этих документов включены в данное описание в качестве ссылки.

Согласно фиг.1 и 2 полоса материала, предпочтительно металла, подготавливается и проталкивается через формующую головку 116 между верхней и нижней направляющими пластинами 158, 160. Механизм формования пропускает металлическую полосу между оправкой 118 и формующей головкой 116 по спирали, далее полоса также по спирали поступает на внутреннюю окружную поверхность 112 формующей головки 116, так что смежные кромки сворачиваемой полосы перекрываются между собой. Внутренний и наружный отбортовочные, фальцовочные или обжимные ролики 156, 154 взаимодействуют друг с другом таким образом, что известным образом отгибают смежные кромки сворачиваемой полосы и обжимают отогнутые кромки в спиральный фальц или замковый шов. Этот шов может состоять, например, из четырех слоев материала. Во время процесса формования трубы труба 114 продвигается по оси с одновременным вращением.

После достижения требуемой общей длины трубы производится операция резки. Предпочтительно, чтобы механизм привода, содержащий двигатель 138, приводной вал 140 и приводную цепь 142, активно приводил во вращение внутренний нож 130 для облегчения операции резки. Внутренний нож 130 вращается в направлении, совпадающим с направлением вращения трубы. Система активного привода во вращение внутреннего ножа 130 предназначена для того, чтобы способствовать работе установки 110 путем устранения риска образования волнистости материала и заклинивания установки.

Цилиндровое силовое устройство 136, связанное с наружным ножом 128, приводится в действие для смещения наружного ножа 128 в положение перекрытия с внутренним ножом 130 для резки трубы. По мере того, как установка 110 продолжает изготавливать трубу, труба продвигается в осевом направлении и поворачивается между перекрывающимися внутренним и наружным ножами 130, 128. Предпочтительно труба полностью разрезается за один оборот. Цилиндровое силовое устройство, соединенное с полозьями 122 салазок и опорными стойками 124, обеспечивает движение внутреннего и наружного ножей 130, 128 и оправки 118 и скользит вместе с трубой 114 в процессе резки. В предпочтительном примере выполнения различные цилиндровые силовые устройства представляют собой гидравлические или пневматические устройства. Могут использоваться также другие силовые устройства, такие как шаговые двигатели. Как только процесс резки заканчивается, силовые устройства с цилиндрами или серводвигателями, связанные с наружным ножом 128 и направляющими полозьями 122, возвращаются в свое исходное положение. Соответственно, наружный нож 128 смещается от трубы, а силовое устройство смещения направляющих полозьев тянет в исходное положение все компоненты, соединенные с направляющими полозьями 122 салазок. Установка 110 для формования и резки труб может быть рассчитана на автоматическое формование и резку труб требуемой общей длины.

Фиг.3 изображает на виде сбоку в разрезе альтернативный пример выполнения механизма активного привода внутреннего ножа 130 в установке 110 для формования и резки спиралешовных труб. Специалистам в данной области понятно, что приводная цепь 142 и звездочки 144, 146 по фиг.1 могут быть заменены двумя зацепляющимися шестернями: шестерней 170 ножа и ведущей шестерней 172. Ведущая шестерня 172 установлена на приводном валу 140 и вращается вместе с ним. Шестерня 170 ножа установлена между оправкой 118 и внутренним ножом 130 и соединена или выполнена заодно с внутренним ножом 130.

Когда двигатель 138 вращает приводной вал 140, ведущая шестерня 172 вращается вместе с эти валом. Шестерня 170 ножа приводится во вращение ведущей шестерней 172. Таким образом, внутренний нож 130, который соединен или выполнен заодно с шестерней 170 ножа, приводится во вращение механизмом активного привода установки 110, частично показанным на фиг.3.

Приводной вал 140 вращается внутри прошедшей термообработку втулки или внутренней обоймы 162 игольчатого подшипника 164, установленного в корпусе 148. Могут использоваться внутренняя обойма 162 и игольчатый подшипник 164 фирмы IKO International, Wood Dale, Illinois, - изделия, соответственно, №IRT1720-1 и ТА20202. Шайба 166, установленная между корпусом 148 и шестерней 172, обеспечивает выравнивание шестерни 172 с шестерней 170. Шестерня 172 удерживается болтом 168 и шайбой 174.

Шестерня 170 зажата между внутренним ножом 130 и фланцем 186 на валу 176 внутреннего ножа. Фланец 186 прикреплен к внутреннему ножу 130 и к шестерне 170 четырьмя болтами 188, которые ввинчены в четыре резьбовых отверстия во фланце 186. Болты 188 передают приводное усилие от шестерни 170 на внутренний нож 130.

Вал 176 внутреннего ножа установлен с возможностью вращения в корпусе 178 внутри оправки 118 с помощью двух пар конических подшипников 180, положение которых регулируется стопорной гайкой 184 и затем фиксируется стопорной шайбой 182. Могут использоваться конические подшипники фирмы FAG. Bearing Corporation of Stamford, Connecticut, - изделия №32005Х.

На фиг.4 показана установка 210 для формования и резки спиралешовных труб в соответствии со вторым предпочтительным примером осуществления. Как и в первом примере выполнения, установка 210 содержит неподвижную формующую головку 216, которая принимает тонкую полосу материала, предпочтительно листового материала, и сворачивает эту полосу по внутренней поверхности формующей головки 216 для образования спиралешовной трубы 214. Формующая головка 216 имеет внутреннюю окружную поверхность 212 и наружную окружную поверхность 213. Установка 210 функционирует подобно установке 110. Основным узлом модификации по фиг.4 является механизм привода установки 210, отличающийся от механизма привода установки 110. Специалистам в данной области понятно, что приведенного выше описания достаточно для уяснения конструкции и действия тех частей и элементов, которые не показаны на фиг.4. Поэтому их повторное описание не приводится, а дальнейшее описание акцентировано на взаимодействии механизма привода с внутренним ножом 230.

Показанный на фиг.4 механизм привода содержит двигатель 238 и приводной вал 240 и предназначен для вращения внутреннего ножа 230 во время операции резки. В примере выполнения по фиг.4 в качестве двигателя 238 используется гидравлический двигатель, однако он может быть также пневматическим. Могут использоваться и другие устройства, такие как шаговые двигатели. В другом примере выполнения в качестве двигателя 238 для активного привода внутреннего ножа 230 может использоваться редукторный электрический двигатель. Оправка или штанга 218 служит в качестве несущего консольного рычага для внутреннего ножа 230. Двигатель 238 жестко укреплен на монтажном блоке или держателе 220 оправки или штанги с помощью монтажной плиты или наставки 252, которая укреплена на держателе 220 оправки посредством нескольких болтов 258 с шестигранными головками.

Приводной вал 240 проходит от двигателя 238 до внутреннего ножа 230 вдоль оправки 218 внутри нее. Приводной вал 240 связан с двигателем 238 и надставкой 252 с помощью первой соединительной детали 250 и вращается с приводом от двигателя 238. Корпус 248 подшипника соединен с оправкой 218 и вложен в нее со стороны, ближней к внутреннему ножу 230. Приводной вал 240 идет от первой соединительной детали 250 и двигателя 238 ко второй соединительной детали 266, где он прикреплен к подшипниковому элементу 268 внутреннего ножа с помощью стопорной гайки 264. Несущий элемент 268 проходит сквозь корпус 248 подшипника и соединен с внутренним ножом 230. Предпочтительно, чтобы внутренний нож 230 имел накат на наружной окружной поверхности для сцепления и протягивания поступающего материала трубы. Комплект конических подшипников 262 обеспечивает устойчивость и способствует движению несущего элемента 268 в корпусе 248. В альтернативном варианте элемент 268 может быть выполнен в виде продолжения приводного вала 240. Независимо от того, выполнен ли несущий элемент 268 заодно с валом или прикреплен к нему с помощью стопорной гайки 264, он вращается вместе с приводным валом 240. Соответственно, внутренний нож 230 вращается вместе с приводным валом 240 с той же самой частотой вращения.

В общем случае скорость вращения внутреннего ножа 230 или окружная скорость внутреннего ножа 230 равна или несколько больше окружной скорости трубы 214 или материала трубы. Если бы скорость вращения внутреннего ножа 230 была меньше скорости поступающей трубы 214, внутренний нож 230 препятствовал бы ее движению, что противоречило бы назначению активного привода вращения внутреннего ножа 230.

Внутренний нож 230 установки 210 для формования и резки трубы по фиг.4 расположен в основном внутри трубы 214. Наружный нож 228 приводится в перекрывающий контакт с внутренним ножом 230 во время операции резки, как и в установке по фиг.1 и 2. Внутренний нож 230 соединен или выполнен заодно с приводным валом 240, как было пояснено выше. Когда двигатель 238 вращает приводной вал 240, несущий элемент 268 внутреннего ножа вращается вместе с приводным валом 240. Таким образом, внутренний нож 230 приводится во вращение механизмом активного привода установки 210 по фиг.4.

Ниже будут приведены основные аспекты действия установки 210 для формования и резки спиралешовных труб во втором предпочтительном варианте реализации по фиг.4. Механизм формования пропускает полосу материала, предпочтительно металла, между оправкой 218 и формующей головкой 216, которая затем по спирали подается на внутреннюю окружную поверхность 212 формующей головки 216, так что смежные кромки сворачиваемой ленты перекрываются между собой. Внутренний и наружный обжимные ролики 254, 256 взаимодействуют друг с другом таким образом, что известным образом отгибают смежные кромки свернутой ленты и обжимают отогнутые кромки в спиральный фальц или замковый шов. Во время процесса формования трубы 214 она продвигается по оси с одновременным вращением.

После достижения требуемой общей длины трубы производится операция резки. Предпочтительно, чтобы механизм привода, содержащий двигатель 238 и приводной вал 240, активно приводил во вращение внутренний нож 230 для облегчения операции резки. Цилиндровое силовое устройство (на фиг.4 не показано), связанное с наружным ножом 228, приводится в действие для смещения наружного ножа 228 в положение перекрытия с внутренним ножом 230 для резки трубы 214 таким же образом, как было описано выше. По мере того, как установка 210 продолжает изготавливать трубу, труба продвигается в осевом направлении и поворачивается между перекрывающимися внутренним и наружным ножами 230, 228. Предпочтительно, чтобы труба полностью разрезалась за один оборот. Установка 210 для формования и резки труб может быть сконструирована для автоматического формования и резки труб требуемой общей длины.

На фиг.5 показана установка 310 для формования и резки спиралешовных труб в соответствии с третьим предпочтительным примером осуществления. Как и в предыдущих примерах выполнения, установка 310 содержит неподвижную формующую головку 316, которая принимает тонкую полосу материала, предпочтительно листового металла, и сворачивает эту полосу по внутренней поверхности формующей головки 316 для образования спиралешовной трубы 314. Формующая головка 316 имеет внутреннюю окружную поверхность 312 и наружную окружную поверхность 313.

На фиг.5 показан механизм привода, используемый для вращения внутреннего ножа 330 во время операции резки. Механизм привода содержит двигатель 338, шестерню 344 двигателя, шестерню 346 штанги и несущий консольный рычаг или штангу 318. Штанга 318 служит в качестве несущего консольного рычага для внутреннего ножа 330. В примере выполнения по фиг.5 в качестве двигателя 338 показан гидравлический двигатель, однако он может быть также пневматическим. Могут использоваться и другие устройства, такие как шаговые двигатели. В другом примере выполнения в качестве двигателя 338 для активного привода внутреннего ножа 330 может использоваться редукторный электрический двигатель. Двигатель 338 жестко укреплен на монтажном блоке или держателе 385 штанги с помощью монтажной плиты или надставки 352. Надставка 352 укреплена на держателе 385 штанги и двигателе 338 посредством нескольких болтов 350 с шестигранными головками. В области надставки 352 в двигатель 338 встроена шестерня 344, которая может быть также связана с двигателем. Эта шестерня приводится во вращение при работе двигателя. Шестерня 344 двигателя и шестерня 346 штанги зацепляются друг с другом, так что при вращении шестерни 344 шестерня 346 штанги также вращается. Предпочтительно, чтобы шестерни 344, 346 имели размеры, обеспечивающие вращение штанги 318 с частотой, равной примерно половине частоты вращения двигателя 338. Очевидно, что штанга 338 может вращаться с любой частотой по отношению к двигателю 338.

В общем случае скорость вращения внутреннего ножа 330 или окружная скорость внутреннего ножа 330 равна или несколько больше окружной скорости трубы 314 или материала трубы. Если бы скорость вращения внутреннего ножа 330 была меньше скорости поступающей трубы 314, внутренний нож 330 препятствовал бы ее движению, что противоречило бы назначению активного привода вращения внутреннего ножа 330.

Шестерня 346 объединена с несущим элементом 368 штанги. Соответственно, штанга 318 вращается вместе с шестерней 346. Таким образом, штанга 318 придает устойчивость внутреннему ножу 330 и удерживает его на месте. Несущий элемент 368 штанги проходит сквозь держатель 385 штанги, который выполняет роль корпуса подшипника. Несущий элемент 368 штанги окружен комплектом игольчатых подшипников 386 и игольчатых упорных подшипников 384. Эти игольчатые подшипники и игольчатые упорные подшипники 386, 384 могут быть получены от фирмы IKO Bearings, of Arlington Heights, III. Подшипники 386, 384 удерживаются в держателе 385 штанги кольцевым опорным элементом 387, стопорной шайбой 388 и стопорной гайкой 364.

Держатель 385 штанги содержит верхнюю секцию 390 и нижнюю секцию 391. В каждой секции выполнена полукруглая полость, примыкающая к кольцевому опорному элементу 387. Верхняя и нижняя секции соединены между собой болтами 392 с шестигранными головками. Нижняя секция 391 смонтирована на монтажном блоке 320 и соединена с ним болтами с шестигранными головками (не показаны). Монтажный блок 320 проходит между двумя направляющими осями 382 и прикреплен к устройству 396 соединения с осями при помощи болтов с шестигранными головками (не показаны). Несколько болтов 397 с шестигранными головками стягивают концы соединительного устройства 396 вокруг направляющих осей 382, так что устройство 396 может скользить на направляющих осях 382. Направляющие оси 382 проходят через отверстия в столе 326 формующей головки и пропущены через четыре опорных корпуса 398, которые содержат подшипники скольжения ТНК Slide Bearing SC 25. Предусмотрены четыре таких опорных корпуса 398, причем каждый из них прикреплен болтами 394 с шестигранными головками к опорной стойке 324. Четыре опорные стойки 324 предусмотрены для поддержки держателя 385 и штанги 318 на нужной высоте по отношению к столу 326 формующей головки и спиралешовной трубе 314. Опорные стойки 324 прикреплены к основанию (не показано) установки 310.

Наружный нож 328 обычно расположен под внутренним ножом 330 и снаружи трубы 314. Наружный нож 328 удерживается в вертикальном держателе 332 стопорной шайбой и стопорной гайкой (не показаны), которые прикреплены к валу наружного ножа 328. Подшипники (не показаны) допускают пассивное вращение наружного ножа 328, то есть его вращение за счет контакта с вращающейся трубой 314. Вертикальный держатель 332 прикреплен системе 334 подшипников скольжения, которая соединена также с центральной частью ползуна 336 ножа. Ползун 336 ножа имеет два цилиндрических отверстия, через которые проходят оси 382. Несколько