Автономный гидропривод-блок электрогидравлических рулевых машин

Иллюстрации

Показать всеИзобретение относится к электрогидравлическим следящим рулевым приводам объемно-дроссельного регулирования. В предложенном устройстве, по меньшей мере, три рулевые машины конструктивно и функционально объединены в единый блок - жестко связаны общим корпусом. Независимо перемещающиеся выходные звенья рулевых машин полярно размещены на периферийных зонах корпуса с равным радиусом-вектором отстояния от центральной оси. Корпус снабжен опорными основаниями с отверстиями для подсоединения блока рулевых машин к корпусу летательного аппарата. Гидромеханическое стопорное устройство каждой рулевой машины включает в себя неподвижно установленную в направляющей расточке корпуса крышку со сквозным центральным отверстием и кинематически связанные между собой уплотненный по наружным поверхностям подпружиненный дифференциальный поршень с глухой внутренней ступенчатой расточкой и осевым наружным выступом со стороны закрытого конца и датчик положения стопора в виде микропереключателя. Размещение и крепление микропереключателя выведено на открытую поверхность корпуса блока рулевых машин. Стопор установлен в ступенчатой расточке малой ступенью в сторону расположения выходного звена с образованием полости управления, сообщенной с напорным каналом своего дистанционно управляемого источника командного давления для обеспечения быстродействия и независимой работы. Изобретение позволяет создать компактный, экономичный и надежный автономный гидропривод. 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области машиностроительной гидравлики, конкретнее к электрогидравлическим следящим рулевым приводам объемно-дроссельного регулирования и может быть использовано в системах управления полетом беспилотных летательных аппаратов (ЛА) в качестве силового исполнительного механизма для перемещения (отклонения) рулевых поверхностей ЛА по электрическим сигналам управления.

На современных ЛА наибольшее применение нашли гидроприводы с объемно-дроссельным регулированием. Так, известен следящий гидропривод, состоящий из блока гидродвигателей и блока источников питания, соединенных между собой межблочными гидролиниями (книга «Проектирование следящих гидравлических приводов летательных аппаратов» под ред. Н.С. Гамынина, М., Машиностроение, 1981 г., с.12, рис.1.5).

Гидропривод в блоке источника гидропитания содержит насос переменной производительности, гидробак, газогидравлический аккумулятор, переливной клапан, а в блоке гидродвигателей, помимо распределительных устройств, два поршня, совершающих возвратно-поступательные движения в расточках корпуса под действием давления рабочей жидкости, поступающей из золотникового распределительного устройства. Поршни через толкатели со сферическими концами поворачивают силовую качалку относительно ее центральной оси вместе с рулевыми поверхностями, жестко связанными с этой осью.

Недостатками данного гидропривода является то, что две противоположно расположенные относительно друг друга рулевые поверхности (поворотные плоскости) ЛА управляются общим выходным звеном - силовой качалкой, чем предопределяется только одновременная и совместная их работа, и, кроме этого, выходное звено - качалка не имеет стопорного устройства (механизма) для осуществления жесткой механической фиксации рулевых поверхностей при определенных режимах работы гидропривода. Фиксация выходных звеньев обусловлена еще и необходимостью повышения стойкости гидропривода к механическим воздействиям, неизбежно возникающим при его транспортировании и эксплуатации. Указанные недостатки ограничивают возможности применения этого следящего гидропривода, например, на беспилотных ЛА или других объектах машиностроения различного назначения.

Наиболее близким по технической сущности и достигаемому эффекту является принятый в качестве прототипа автономный гидропривод (см. патент RU №2212576 С2 кл. F 16 H 39/00 13.08.2001). Известный автономный гидропривод содержит максимальное количество сходных с заявляемым автономным рулевым гидроприводом признаков, а, именно: оба гидропривода относятся к следящим электрогидравлическим приводам для систем управления ЛА и каждый из которых состоит из рулевых машин, блока источников гидропитания и системы рабочих каналов и гидролиний, соединяющих составные части гидропривода между собой, и содержит в каждой рулевой машине двухкаскадный электрогидравлический усилитель мощности (ЭГУ) типа «сопло-заслонка», силовой гидродвигатель с поршнями и качалкой, взаимодействующей с гидромеханическим стопорным устройством, в блоке источников гидропитания спаренные насосы высокого и низкого давления с общим приводным валом, размещенным в картерных полостях насосов, бак-гидрокомпенсатор с поджатым поршнем, поршневая камера с избыточным давлением которого соединена с гидролинией всасывания насосов, а выход насоса низкого давления соединен с гидролинией питания первых каскадов ЭГУ.

Достоинством известного автономного гидропривода (гидропривода) является то, что в нем применены два гидродвигателя, каждый из которых имеет свое выходное звено и автономно (независимо) управляется своим ЭГУ и имеет гидромеханическое стопорное устройство, фиксирующее положение силовой качалки и, соответственно, положение управляемой рулевой поверхности ЛА.

К недостатку гидропривода, содержащего блоки гидродвигателей, рулевых машин, ЭГУ и источников гидропитания, следует отнести сложность конструкции, обусловленную многоблочностью исполнения. Необходимость сочленения корпусов указанных блоков в общий корпус гидропривода требует использования большого количества стыковочных элементов: стыковочных поверхностей, крепежа, уплотнительных элементов и др. деталей, поэтому в конечном итоге многоблочность приводит к значительному увеличению габаритов и массы гидропривода, нерациональному использованию конструктивно-силовой схемы и снижению качества компоновочного решения из-за невозможности применения гидропривода в ограниченном монтажном пространстве.

А для гидроагрегатов беспилотных ЛА, работающих в условиях больших ускорений и вибраций (книга «Гидравлические приводы летательных аппаратов», под редакцией Т.М.Башта, М., Машиностроение, 1967, с.9) габаритно-массовые характеристики приобретают гораздо большее значение, чем для самолетных гидроприводов. Следовательно, в целом многоблочное исполнение гидропривода снижает показатели его надежности и технологичности в условиях применения на беспилотных ЛА.

Другим недостатком указанного гидропривода является то, что представленная его схемой конструкция гидромеханического стопорного устройства предусматривает стопорение качалки только в одном (вертикальном по схеме) положении, соответствующем нулевому отклонению рулевой поверхности от нейтрального положения, тогда как для определенного класса беспилотных ЛА каждый из застопоренных рулей может находиться в положениях, отличных от нейтрального (например, при старте ЛА). Кроме этого, отсутствие в известном стопорном устройстве определенной связи между взаимодействующими составными частями не позволяет обеспечить необходимые условия жесткого, без зазоров и люфтов, стопорения выходных звеньев гидропривода.

Стопорные устройства гидропривода не обладают достаточной надежностью и быстродействием из-за примененной схемы непрямого, а косвенного управления этими устройствами, когда формирование гидравлического сигнала управления находится в прямой зависимости от эффективности взаимодействия функционально связанных между собой гидравлических устройств - электромагнитного клапана (10), клапана кольцевания (38), клапана разгрузки по производительности (24) и др. элементов схемы. К недостатку следует отнести и то, что работа всех стопорных устройств гидропривода синхронизирована и осуществляется от общего дистанционно управляемого источника командного давления.

Кроме этого, известное техническое решение в том числе и рассмотренная выше конструкция гидропривода - аналога не обладает необходимой надежностью и безопасностью при эксплуатации в составе ЛА в связи с отсутствием в них устройств для формирования сигналов оповещения о степени готовности гидропривода к работе и реальном состоянии стопорных механизмов гидропривода рулей ЛА.

Совокупность перечисленных недостатков, а также и то, что гидропривод-прототип выполнен только с двумя выходными звеньями, ограничивают возможности практического применения гидропривода для систем управления беспилотных ЛА.

Технической задачей предлагаемого изобретения является устранение указанных недостатков и создание компактного, экономичного и надежного автономного гидропривода - блока электрогидравлических рулевых машин с приводным электродвигателем с одновременным увеличением быстродействия и обеспечение возможности независимой друг от друга работы стопорных устройств выходных звеньев гидропривода со средствами контроля и формирования сигналов оповещения о положении стопоров гидропривода и, соответственно, рулей ЛА, при этом другой вытекающей из этого конструктивной задачей является создание указанного средства в минимальных габаритах, позволяющих гидроприводу при установке на беспилотный ЛА вписаться в его контур жестко ограниченного монтажного пространства с возможностью обеспечения легкого доступа к нему для проведения монтажных и демонтажных работ, регулировок и отработки технических характеристик привода, при этом для повышения надежности работы средств контроля положения стопоров кинематическая связь между этими элементами должна предусматривать перетрансформацию больших нагрузок, воспринимаемых стопорами при работе, в малые, соответствующие требованиям технических условий на эти средства контроля толкающие усилия, при которых и должно происходить срабатывание отжимных элементов этих средств.

Поставленная задача решается тем, что автономный гидропривод -блок электрогидравлических рулевых машин, состоящий из рулевых машин, блока источников гидропитания и системы рабочих каналов и гидролиний, соединяющих указанные составные части между собой, и содержащий в каждой рулевой машине двухкаскадный ЭГУ типа «сопло-заслонка», силовой гидродвигатель с поршнями и качалкой, жестко соединенной с выходным звеном и взаимодействующей с гидромеханическим стопорным устройством, в блоке источников гидропитания - спаренные насосы высокого и низкого давления с общим приводным валом, размещенным в картерных полостях насосов, бак-гидрокомпенсатор с поджатым поршнем, поршневая камера с избыточным давлением которого соединена с гидролинией всасывания насосов, а выход насоса низкого давления соединен с гидролинией питания первых каскадов электрогидравлических усилителей мощности типа «сопло-заслонка», согласно изобретению картер блока источников гидропитания привалочной стороной жестко состыкован с приводным электродвигателем с возможностью передачи крутящего момента, развиваемого электродвигателем, приводному валу спаренных насосов, при этом указанный блок гидропитания с состыкованным электродвигателем и, по меньшей мере, три рулевые машины конструктивно и функционально объединены в единый блок - жестко связаны общим корпусом, причем независимо перемещающиеся выходные звенья (поворотные муфты) рулевых машин полярно размещены на периферийных зонах корпуса с равным радиусом-вектором отстояния от центральной оси, а корпус снабжен опорными основаниями с отверстиями для подсоединения блока машин к корпусу летательного аппарата, при этом гидромеханическое стопорное устройство каждой рулевой машины выполнено в виде неподвижно установленной в направляющей расточке корпуса крышки со сквозным центральным отверстием и кинематически связанных между собой уплотненного по наружным поверхностям подпружиненного дифференциального поршня с глухой внутренней ступенчатой расточкой и осевым наружным выступом (стопором) со стороны закрытого конца и датчика положения стопора в виде микропереключателя, размещение и крепление которого выведено на открытую поверхность корпуса блока рулевых машин, причем дифференциальный поршень установлен в ступенчатой расточке малой ступенью в сторону расположения выходного звена с образованием полости управления и возможностями осевого перемещения и плотного контакта с поверхностью отверстия качалки силовых гидродвигателей, а взаимодействующие между собой поверхности стопора и качалки выполнены коническими с углом конуса самоторможения от 10° до 12°, обращенным в сторону качалки, при этом внутри дифференциального поршня в расточке малой ступени размещена закладная ось с двумя направляющими цилиндрическими ступицами, а указанная кинематическая связь выполнена в виде двух цилиндрических втулок с кольцевыми наружными буртами на концах и внутренними ступенчатыми расточками, коаксиально вставленных одна в другую с возможностью вхождения во взаимное зацепление, втулки сцентрированы на ступице закладной оси и установлены буртами, обращенными к ступице, с упором в торцовую поверхность расточки большей ступени поршня с возможностями контактирования с нагруженными пружинами сжатия, установленными во внутренних полостях поршня и втулок, и ограниченного рабочим ходом стопора осевого перемещения охватывающей втулки относительно охватываемой против усилия поршневой пружины, опертой в торцовую поверхность неподвижной крышки с целью обеспечения на такте управления поршнем расцепления втулок и взаимодействия концевой части штока охватываемой втулки через двуплечий рычаг, шарнирно закрепленного на крышке корпуса привода, с отжимным элементом датчика положения стопора, причем усилие сжатия пружины, с которым распираются сцепленные между собой втулки, больше толкающего усилия отжимного элемента датчика, при этом контакты датчика включены в электрическую цепь формирования сигнала в систему контроля готовности привода к работе, а между наружной поверхностью штока охватываемой втулки и внутренней поверхностью сквозного отверстия крышки образован гарантированный кольцевой зазор, гидромеханические стопорные устройства рулевых машин с датчиками положения стопоров подключены по одиночке или парами непосредственно и к своему дистанционно управляемому источнику командного давления для обеспечения быстродействия и возможности независимой друг от друга работы, причем полость управления каждого стопорного устройства между ступенями расточки корпуса, ограниченная торцом поршня и торцом малой ступени расточки, сообщена с напорным каналом источника командного давления, а пружинные полости стопорного устройства - с атмосферой.

Создание компактного, экономичного и надежного автономного гидропривода - блока электрогидравлических рулевых машин с расширенными функциональными возможностями, включая возможность встройки в систему управления беспилотного ЛА с ограниченным монтажным пространством, обеспечивается за счет:

- встройки не менее 3-х рулевых машин непосредственно в общий корпус гидропривода вместе с системой каналов и гидролиний, соединяющих рулевые машины между собой,

- выполнения взаимодействующих между собой поверхностей стопора и отверстия силовой качалки гидродвигателя коническими с углом конуса самоторможения от 10° до 12°, что позволяет при минимальном усилии поджатия стопора и, соответственно, минимальных габаритах пружины обеспечить безлюфтовое, жесткое соединение деталей с хорошими стопорящими свойствами всего механизма и одновременно легкое расстопорение при поступлении гидравлического сигнала управления,

- снабжения каждого стопорного устройства одной рулевой машины или пары стопорных устройств двух рулевых машин своим дистанционно управляемым источником управления, что гарантирует быстродействие и создает возможность независимой работы,

- снабжения каждого стопорного устройства датчиком положения стопора, формирующего электрический сигнал в систему контроля готовности привода к работе.

Заявляемое техническое решение соответствует критерию «существенные отличия», так как при анализе патентных материалов и литературы не обнаружено признаков, сходных с признаками, отличающими заявляемое техническое решение от прототипа.

Сущность предлагаемого изобретения поясняется чертежами, где

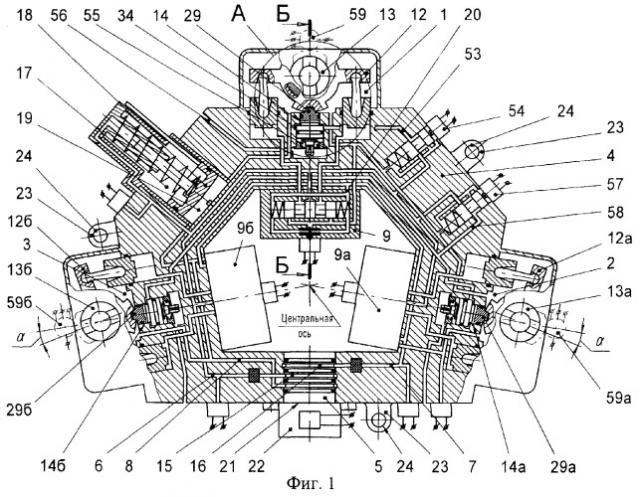

- На фиг.1 представлен общий вид, разрез автономного гидропивода - блока электрогидравлических рулевых машин с блоком гидропитания - насосами 15 и 16 и приводным электродвигателем 22. Электрические сигналы управления отсутствуют. Показаны стартовые положения 3-х рулей (поворотных муфт 13, 13а и 13б), при этом верхняя (первая) рулевая машина (муфта 13) застопорена в среднем положении руля (в нейтрали), а две другие машины 2 и 3 с муфтами 13а и 13б застопорены в положениях, соответствующих отклонению рулевых поверхностей от нейтрали на установочный угол α. Контакты 52, 52а и 52б (фиг.3) датчиков 30, 30а и 30б нормально замкнуты.

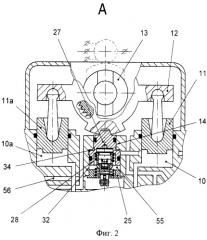

- На фиг.2 представлено место А на фиг.1.

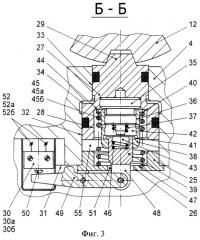

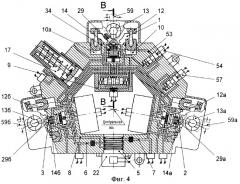

- На фиг.3 представлен разрез Б-Б на фиг.1.

- На фиг.4 представлен общий вид, разрез автономного гидропривода - блока электрогидравлических рулевых машин с блоком гидропитания питания 5 и приводным электродвигателем 22. Поданы электрические сигналы управления на оба электромагнитных клапана включения 54 и 57 - дистанционно управляемые источники командного давления. Все три рулевые машины 1, 2 и 3 полностью расстопорены и приведены в состояние готовности к работе в системе автоматического управления рулями беспилотного ЛА. Нормально замкнутые контакты 52, 52а и 52б датчиков 30, 30а и 30б положений стопоров 29, 29а и 29б разомкнуты, (фиг.5).

- На фиг.5 представлен разрез В-В на фиг.4.

Автономный гидропривод - блок электрогидравлических рулевых машин (фиг.1) содержит три рулевые машины 1, 2 и 3, которые конструктивно объединены и связаны общим корпусом 4, блок источников гидропитания 5, гидролинию высокого давления 6, гидролинию всасывания насосов 8. Каждая рулевая машина (1, 2, 3) состоит из двухкаскадного ЭГУ типа «сопло-заслонка» 9, силовых гидродвигателей 10, 10а (фиг.2) с поршнями 11, 11а, и силовой качалки 12, жестко соединенной с выходным звеном - муфтой 13. Качалка 12 взаимодействует с гидромеханическим стопорным устройством 14. Блок гидропитания 5 состоит из спаренных насосов высокого давления 15 и низкого давления 16. Блок рулевых машин содержит бак-гидрокомпенсатор 17 с поджатым поршнем 18, поршневая камера избыточного давления 19 которого соединена с гидролинией всасывания 8 насосов 15 и 16. Выход насоса низкого давления 16 через гидролинию низкого давления 7 соединен с гидролинией питания 20 первых каскадов электрогидравлических усилителей 9, 9а, 9б. Картер блока гидропитания 5 привалочной стороной 21 состыкован с приводным электродвигателем 22. Независимо перемещающиеся выходные звенья - поворотные муфты 13, 13а, 13б размещены на периферийных зонах корпуса 4. Корпус 4 снабжен опорными основаниями 23 и отверстиями 24 для подсоединения корпуса 4 блока машин к корпусу летательного аппарата. Гидромеханическое стопорное устройство 14 (фиг.2) каждой рулевой машины выполнено в виде неподвижно установленной в направляющей расточке корпуса 4 крышки 25 со сквозным центральным отверстием 26 (фиг.3) и кинематически связанных между собой уплотненного по наружным поверхностям подпружиненного дифференциального поршня 27 с глухой внутренней ступенчатой расточкой 28 и осевым наружным выступом (стопором) 29 со стороны закрытого конца и датчика положения 30 стопора 29 в виде микропереключателя, размещение и крепление которого выведено на открытую поверхность 31 корпуса 4 блока рулевых машин, причем дифференциальный поршень 27 установлен в ступенчатой расточке 32 корпуса 4 малой ступенью 33 в сторону расположения выходного звена 13 (фиг.2) с образованием полости управления 34 (фиг.3) и возможностями осевого перемещения и плотного контакта с поверхностью отверстия качалки 12 силовых гидродвигателей 10 и 10а, а взаимодействующие между собой поверхности стопора 29 и качалки 12 (фиг.3) и выполнены коническими с углом конуса самоторможения от 10° до 12°, обращенным в сторону качалки 12, при этом внутри дифференциального поршня 27 в расточке 28 малой ступени размещена закладная ось 35 с двумя направляющими цилиндрическими ступицами 36 и 37, а указанная кинематическая связь выполнена в виде двух цилиндрических втулок 38 и 39 с кольцевыми наружными буртами 40 и 41 на концах и внутренними ступенчатыми расточками 42 и 43 соответственно, коаксиально вставленных одна в другую с возможностью вхождения во взаимное зацепление с помощью бурта 41, втулки сцентрированы на ступице 36 закладной оси и установлены буртами 40 и 41, обращенными к этой оси 35, с упором в торцовую поверхность 44 расточки большей ступени поршня 27 с возможностями контактирования с нагруженными пружинами сжатия 45 и 46, установленными во внутренних полостях поршня 27 и втулок 38 и 39, и ограниченного рабочим ходом стопора осевого перемещения охватывающей втулки 38 относительно охватываемой 39 против усилия поршневой пружины 45, опертой в торцовую поверхность 47 неподвижной крышки 25 с целью обеспечения на такте управления поршнем 27 расцепления втулок 38 и 39 и взаимодействия концевой части штока 48 охватываемой втулки 39 через двуплечий рычаг 49, шарнирно закрепленного на крышке 25 корпуса 4 привода, с отжимным элементом 50 датчика 30 положения стопора 29, причем усилие сжатия пружины 46, с которым распираются сцепленные между собой втулки 38 и 39, больше толкающего усилия отжимного элемента 50 датчика 30, а между наружной поверхностью штока 48 охватываемой втулки 39 и внутренней поверхностью сквозного отверстия 26 крышки 25 образован гарантированный кольцевой зазор 51, при этом контакты 52 датчика 30 включены в электрическую цепь формирования сигнала в систему контроля готовности привода к работе. Полость управления 34 стопорного устройства 14 сообщена с напорным каналом 53 (фиг.1) своего дистанционно управляемого источника командного давления -электромагнитного клапана включения 54. Пружинная полость 55 поршня 27 через канал 56 сообщена с атмосферой.

Гидромеханические стопорные устройства 14а и 14б рулевых машин 2 и 3 подключены непосредственно и к своему дистанционно управляемому источнику командного давления - электромагнитному клапану включения 57, с помощью канала 58. Выходные звенья рулевых машин 1, 2 и 3 снабжены резисторами - датчиками обратной связи 59, 59а и 59б соответственно.

Автономный гидропривод - блок электрогидравлических рулевых машин работает следующим образом:

До запуска приводного электродвигателя 22 (фиг.1) давление во всех полостях блока машин определяется силой поддавливания пружины гидрокомпенсатора 17. Стопоры 29, 29а и 29б под действием пружин 45, 45а и 45б (фиг.2) стопорных устройств 14, 14а и 14б (фиг.1) стопорят выходные звенья 13, 13а и 13б рулевых машин 1, 2 и 3. При подаче электрического напряжения в электродвигатель 22 блок гидропитания 5, состоящий из спаренных насосов низкого 16 и высокого 15 давлений, обеспечивает гидропитанием контур управления ЭГУ по каналу 7 и силовой контур по каналу 6.

Рабочая жидкость под давлением напора по каналу 6 поступает к электромагнитным клапанам включения 54 и 57, к плунжеру гидрокомпенсатора 17, золотниковому распределителю каждого ЭГУ 9, 9а и 9б. Нормально замкнутые контакты 52 датчиков 30, 30а и 30б (фиг.3) замыкают электрические цепи, сигнализируя о застопоренных качалках 12, 12а и 12б и, соответственно, выходных звеньев 13, 13а и 13б (фиг.1).

В последовательности, определяемой системой управления ЛА, подаются команды вначале «РАССТОПОРЕНИЕ 1», а затем «РАССТОПОРЕНИЕ 2» (фиг.4).

По команде «РАССТОПОРЕНИЕ 1» (фиг.1) подается электрический сигнал управления только на электромагнитный клапан включения 54 рулевой машины 1. Золотник клапана, перемещаясь, соединяет напорный канал 6 с полостью управления 34 стопорного устройства 14. Стопор 29 расстопаривает силовую качалку 12 и, соответственно, выходное звено 13. При подаче электрического сигнала управления на электромеханический преобразователь ЭГУ 9 рабочая жидкость под давлением поступает в гидродвигатели 10 или 10а (фиг.2), которые поворачивают качалку 12 и, соответственно, выходное звено 13.

При осевом перемещении стопора - дифференциального поршня 27 (фиг.5) против усилия силовой пружины 45 на рабочий ход до упора в торец крышки 25, охватывающая втулка 38 также аксиально перемещается вместе с поршнем 27 относительно охватываемой втулки 39, которая, расцепляясь со втулкой 38 по бурту 41 под действием внутри установленной пружины сжатия 46, перемещается по ходу поршня 27, поворачивая шарнирно установленный на крышке 25 двуплечий рычаг 49 на величину, обеспечивающую размыкание нормально замкнутых контактов 52 датчика 30, расположенного по другую сторону рычага 49, чем формируется сигнал в систему контроля о готовности рулевой машины 1 к работе.

При подаче электрического сигнала управления на электромеханический преобразователь ЭГУ 9 рабочая жидкость под давлением поступает в гидродвигатели 10 и 10а, которые проворачивают качалку 12 и выходное звено 13 на угол, пропорциональный величине сигнала управления. С датчика обратной связи 59 (фиг.1) снимается электрический сигнал, сравниваемый с электрическим сигналом управления.

Разность этих сигналов (величина рассогласования) определяет угловую скорость перемещения выходного звена 13.

При сигнале рассогласования, равном нулю, перемещение выходного звена 13 прекращается. Направление перемещения выходного звена 13 определяется полярностью электрических сигналов рассогласования. Отработанная жидкость по гидролинии возвращается через гидрокомпенсатор 17 в гидролинию всасывания 8 насосов 15 и 16.

По команде «РАССТОПОРЕНИЕ 2» (фиг.4) подается электрический сигнал управления на электромагнитный клапан включения 57, являющийся общим для рулевых машин 2 и 3 (при сохранении электрического сигнала на клапане 54). Золотники указанных клапанов соединяют напорные полости с полостями управления стопорными устройствами 14а и 14б. Стопоры 29а и 29б расстопаривают силовые качалки 12а и 12б рулевых машин 2 и 3 и их выходные звенья 13а и 13б, при этом датчики положения 30а и 30б (фиг.5) стопоров 29а и 29б формируют сигнал о готовности работы рулевых машин 2 и 3 в системе автоматического управления по аналогии с работой рулевой машины 1, рассмотренной выше.

Таким образом заявленная совокупность существенных конструктивных признаков предлагаемого изобретения обуславливает получение технического результата - создание автономного гидропривода - блока электрогидравлических рулевых машин с автономным источником питания и приводным электродвигателем, отличающимся более высоким быстродействием и качеством компоновочного решения, более высокой надежностью, рациональным использованием конструктивно-силовой схемы, меньшими габаритно-массовыми характеристиками и эксплуатационной технологичностью - более удобным монтажом-демонтажом на беспилотных ЛА.

Проведенные испытания автономных гидроприводов - блоков электрогидравлических рулевых машин, выполненных в соответствии с предлагаемым техническим решением, подтвердили указанные преимущества, что позволяет сделать вывод о соответствии заявляемого технического решения критерию «изобретательский уровень» и возможности широкого использования заявляемого технического решения в ракетостроении и отраслях машиностроения, связанных с гидроавтоматикой.

1. Автономный гидропривод-блок электрогидравлических рулевых машин, содержащий блок источников гидропитания, систему рабочих каналов и гидролиний, предназначенных для соединения составных частей между собой, в каждой рулевой машине - двухкаскадный электрогидравлический усилитель мощности типа «сопло-заслонка», силовой гидродвигатель с поршнями и качалкой, жестко соединенной с выходным звеном и взаимодействующей с гидромеханическим стопорным устройством, в блоке источников гидропитания - спаренные насосы высокого и низкого давлений с общим приводным валом, размещенным в картерных полостях насосов, бак-гидрокомпенсатор с поджатым поршнем, у которого поршневая камера с избыточным давлением соединена с гидролинией всасывания насосов, а выход насоса низкого давления - с гидролинией питания первых каскадов электрогидравлических усилителей мощности типа «сопло-заслонка», отличающийся тем, что картер блока источников гидропитания привалочной стороной жестко состыкован с приводным электродвигателем с возможностью передачи крутящего момента, развиваемого электродвигателем, приводному валу спаренных насосов, при этом блок источников гидропитания с состыкованным электродвигателем и, по меньшей мере, три рулевые машины конструктивно и функционально объединены в единый блок - жестко связаны общим корпусом, независимо перемещающиеся выходные звенья рулевых машин полярно размещены на периферийных зонах корпуса с равным радиусом-вектором отстояния от центральной оси, корпус снабжен опорными основаниями с отверстиями для подсоединения блока рулевых машин к корпусу летательного аппарата, гидромеханическое стопорное устройство каждой рулевой машины включает в себя неподвижно установленную в направляющей расточке корпуса крышку со сквозным центральным отверстием и кинематически связанные между собой уплотненный по наружным поверхностям подпружиненный дифференциальный поршень с глухой внутренней ступенчатой расточкой и осевым наружным выступом со стороны закрытого конца и датчик положения стопора в виде микропереключателя, размещение и крепление которого выведено на открытую поверхность корпуса блока рулевых машин, дифференциальный поршень установлен в ступенчатой расточке малой ступенью в сторону расположения выходного звена с образованием полости управления и возможностями осевого перемещения и плотного контакта с поверхностью отверстия качалки силовых гидродвигателей, взаимодействующие между собой поверхности стопора и качалки выполнены коническими с углом конуса самоторможения от 10 до 12°, обращенным в сторону качалки, внутри дифференциального поршня в расточке малой ступени размещена закладная ось с двумя направляющими цилиндрическими ступицами, указанная кинематическая связь выполнена в виде двух цилиндрических втулок с кольцевыми наружными буртами на концах и внутренними ступенчатыми расточками, коаксиально вставленных одна в другую с возможностью вхождения во взаимное зацепление, втулки сцентрированы на ступице закладной оси и установлены буртами, обращенными к ступице, с упором в торцевую поверхность расточки большей ступени поршня с возможностями контактирования с нагруженными пружинами сжатия, установленными во внутренних полостях поршня и втулок, и ограниченного рабочим ходом стопора осевого перемещения охватывающей втулки относительно охватываемой против усилия поршневой пружины, опертой в торцевую поверхность неподвижной крышки для обеспечения на такте управления поршнем расцепления втулок и взаимодействия концевой части штока охватываемой втулки через двуплечий рычаг, шарнирно закрепленный на крышке корпуса привода, с отжимным элементом датчика положения стопора, усилие сжатия пружины, с которым распираются сцепленные между собой втулки, выбрано большим толкающего усилия отжимного элемента датчика, контакты датчика включены в электрическую цепь формирования сигнала в систему контроля готовности привода к работе, а между наружной поверхностью штока охватываемой втулки и внутренней поверхностью сквозного отверстия крышки образован гарантированный кольцевой зазор.

2. Автономный гидропривод-блок электрогидравлических рулевых машин по п.1, отличающийся тем, что гидромеханические стопорные устройства рулевых машин с датчиками положения стопоров подключены по одиночке или парами непосредственно к своему дистанционно управляемому источнику командного давления для обеспечения быстродействия и возможности независимой друг от друга работы, при этом полость управления каждого стопорного устройства между ступенями расточки корпуса, ограниченная торцом поршня и торцом малой ступени расточки, сообщена с напорным каналом источника командного давления, а пружинные полости стопорного устройства - с атмосферой.