Способ получения чистых соединений молибдена из отходов производства

Иллюстрации

Показать всеИзобретение относится к области гидрометаллургической переработки молибденсодержащих материалов, в частности отходов производства. Отходы производства обрабатывают минеральными кислотами, отделяют кислый молибденсодержащий раствор или используют исходный кислый молибденсодержащий раствор (отход производства). Затем осуществляют введение в него железного реагента, добавку щелочного реагента, выдержку полученной пульпы при перемешивании, фильтрацию, промывку и сушку. Последней стадией является прокалка ферримолибдата, которую проводят в две стадии. На первой стадии прокалку проводят при температуре 550-640°С в течение 1-2 часов, а затем при температуре 870-950°С с одновременной обдувкой воздухом при расходе 10-34 л/г·час в течение 0,5-2,5 часов. Технический результат - получение двух продуктов-ферримолибдатов с низким содержанием серы и чистого от примесей (S, W, Fe и др.) оксида молибдена (МоО3), пригодного для получения высокосортной молибденсодержащей продукции и снижение себестоимости чистого молибденсодержащего продукта. 1 табл.

Реферат

Изобретение относится к области гидрометаллургической переработки молибденсодержащих материалов, в частности отходов производства.

В производстве молибдена накапливаются отходы производства в виде обрубков, обрезков, получаемых при производстве изделий, брака проката и протяжки проволоки. Кроме того, заводы-потребители собирают и накапливают в переработку молибденсодержащие детали вышедших из строя электровакуумных приборов, отработанных молибденсодержащих катализаторов, а также кислых молибденсодержащих азотно-сернокислых растворов - отходов электролампового производства и другие отходы.

Известно несколько способов переработки молибденсодержащих отходов.

Известен способ получения чистых от примесей соединений молибдена, например, трехокиси молибдена из отходов обработки и вторичного металла, включающий: загрузку отходов в печь, обдувку воздухом, окисление отходов при температуре 1100-1200°С, охлаждение парогазовой смеси до 90°С, улавливание образовавшегося МоО3 на фильтре, смачивание его 7% раствором хлористого калия (20 см3 на 1 кг порошка), перемешивание, восстановление водородом в две стадии. При этом образуются твердые отходы. (А.Н.Зеликман. Молибден. М.: Металлургия, 1970, с.93).

Недостатками известного способа являются:

1. Использование для восстановления молибденсодержащего продукта взрывоопасного водорода.

2. Образование в процессе восстановления низкосортных твердых отходов, требующих складирования или утилизации.

3. Сравнительно высокая себестоимость получаемого продукта из-за высокой температуры возгонки.

Известен способ получения трехокиси молибдена из отходов электролампового производства, включающий растворение кернов молибденовой проволоки смесью азотной и серной кислот (2-3 объема концентрированной HNO3, 1 объем концентрированной Н2SO4 и 1-2 объема воды), нейтрализацию аммиачной водой, выпарку раствора, кристаллизацию смеси нитрата, сульфата и молибдена аммония, прокалку при 500-600°С, последующую переочистку загрязненного примесями продукта растворением в растворе аммиака и выделение парамолибдата аммония (А.Н.Зеликман. Молибден. М.: Металлургия, 1970, с.93-94).

Недостатками известного способа являются:

1. Образование в процессе переработки дополнительных отходов (большого количества растворов), требующих переработки.

2. Сравнительно высокая себестоимость получаемого продукта.

3. Сложность технологической схемы, предусматривающей перечистку (перекристаллизацию) парамолибдата аммония для получения чистого МоО3.

Наиболее близким техническим решением, выбранным авторами за прототип, является способ получения молибденового продукта из кислых молибденсодержащих растворов - отходов электролампового производства, включающий: введение железосодержащего реагента, смешивание его с исходным раствором и осаждение при заданном рН. При этом железосодержащий реагент вводят в виде металлического железа в количестве 50-90% от необходимого для восстановления молибдена по стехиометрии, после растворения железа добавляют щелочной реагент до рН 2,9-5,0, выдерживают пульпу при перемешивании при 15-18°С и указанном показателе рН в течение 1-4 часов и после фильтрации и промывки проводят прокалку молибденового продукта - ферримолибдата при 650-800°С в течение 1-3 часов. (Патент №2213058, С 01 G 39/00, 2003 г.)

Известный способ позволяет получать молибденсодержащие соединения железа с более низкой себестоимостью по сравнению с другими известными способами.

Недостатками известного способа являются:

1. Получение молибденсодержащего осадка, содержащего примеси железа, вольфрама, серы и других элементов, не позволяющих использовать его для получения высокосортной молибденсодержащей продукции. Так, в ГОСТ 4959-91 "Ферромолибден. Технические требования и условия поставки" Изд. стандартов, 1992 г., в пяти марках ферромолибдена ограничены содержания вольфрама и серы, они не должны превышать 0,3-0,8 и 0,1-0,15 мас.% (соответственно).

2. Отсутствие выхода чистого продукта, например, МоО3 для получения высокосортной молибденсодержащей продукции.

Заявляемое техническое решение направлено на получение двух продуктов - ферримолибдатов с низким содержанием серы и чистого от примесей (S, W, Fe и др.) оксида молибдена (МоО3), пригодного для получения высокосортной молибденсодержащей продукции и снижение себестоимости чистого молибденсодержащего продукта.

Технический результат достигается тем, что в отличие от известного способа получения соединений молибдена из отходов производства, включающего их обработку минеральными кислотами, отделение кислого молибденсодержащего раствора или использование исходного кислого молибденсодержащего раствора - отхода производства, введение в него железосодержащего реагента, добавку щелочного реагента, выдержку полученной пульпы при перемешивании, фильтрацию, промывку, сушку и прокалку осадка с обдувкой воздухом - по заявляемому техническому решению прокалку осадка проводят в две стадии: на первой стадии при температуре 550-640°С в течение 1-2 часов, а на второй стадии при температуре 800-950°С с одновременной обдувкой воздухом при его расходе 10-34 л/г·час в течение 0,5-2,5 часов.

При анализе патентных и научно-технических источников не выявлено технических решений, обладающих всей совокупностью существенных признаков заявляемого способа.

Сравнение заявляемого технического решения не только с прототипом, но и с другими техническими решениями в данной области техники показало, что известны операции растворения отходов производства минеральными кислотами, растворения железосодержащего реагента в растворе, осаждения молибденсодержащего продукта щелочным реагентом, фильтрации, промывки, сушки и прокалки продукта. Однако выявленные технические решения, содержащие сходные признаки, не обладают всей совокупностью существенных признаков заявляемого технического решения, позволяющих получить из отходов производства новый, ранее неизвестный положительный эффект, заключающийся в получении не только ферримолибдатов, но и высокосортной молибденсодержащей продукции, например, МоО3 с низким содержанием вольфрама и серы, в повышении выхода чистого продукта в годное, в снижении себестоимости молибденсодержащих продуктов.

Заявляемое техническое решение явным образом не следует из уровня техники, т.к. сведения о химии молибдена в растворах и при прокалке свидетельствуют о многообразии его химических свойств. Для молибдена характерны реакции диспропорционирования. Очень легко может меняться координационное число молибдена при сравнительно небольшом изменении условий (А.И.Бусев. Аналитическая химия молибдена. М.: Издательство Академии наук СССР, 1962 г.), что значительно затрудняет теоретическое обоснование оптимальных параметров технологии получения чистых молибденсодержащих продуктов из растворов. К тому же заявляемый процесс получения МоО3 из ферримолибдатов имеет ряд отличий от традиционных способов получения в промышленности, обусловленных физико-химическими свойствами соединений с более низким содержанием молибдена и присутствием железа в двух степенях окисления. Кроме того, для определения оптимальных параметров технологии получения чистых соединений молибдена с низким содержанием вольфрама и серы из отходов производства, с максимальным выходом чистого продукта в годное без образования дополнительных отходов требуется проведение многочисленных экспериментов.

Использование для получения чистых соединений молибдена отходов производства в виде обрубков, обрезков, получаемых при производстве изделий, брака проката и протяжки проволоки, молибденсодержащих деталей, вышедших из строя электровакуумных приборов, отработанных молибденсодержащих катализаторов, отходов металлургического и машиностроительного производств в виде железной стружки, отходов азотно-сернокислых растворов после вытравливания молибденового керна из нитей накала при производстве электроламп и других отходов, отсутствие новых твердых отходов по заявляемому способу позволяет снизить себестоимость получения чистого молибденового продукта - МоО3. Двухстадийная прокалка осадка обеспечивает на первой стадии при 550-640°С перевод FeMoO4 в Fe2(MoO4)3, т.е. переход железа из II- в III-валентное состояние, обеспечивая твердофазное взаимодействие, не достигая температуры 705°С, при которой в системе МоО3-FeO образуется легкоплавкая эвтектика. Вторая стадия прокалки Fe2(MoO4)3 позволяет произвести разложение Fe2(MoO4)3 на Fe2О3 и МоО3 и за счет этого получить чистое соединение - МоО3. При этом степень разложения ферримолибдата можно регулировать в зависимости от цели, поставленной технологами: при необходимости получения высокого выхода чистого продукта МоО3 в твердой фазе после второй стадии прокалки получают молибденвольфрамовый чистый по примесям (S, Cu, As и др.) концентрат, пригодный как для выплавки ферромолибдена с вольфрамом для легирования инструментальных марок стали (например, Р9М4К8, Р6М5К5, Р6М5, Р6М3 и других, содержащих как молибден, так и вольфрам), так и для прямого легирования сталей. Так, при выходе 45-50% МоО3 после второй стадии прокалки кроме МоО3 получают спеченные конгломераты, содержащие 12-15% МоО3. Если степень выхода МоО3 снизить до 22-25%, то в твердом остатке увеличивается содержание молибдена до 60-65%, а содержание серы снижается до 0 006%, т.е. твердая фаза - концентрат с таким содержанием молибдена может быть использован для производства стандартного ферромолибдена, пользующегося большим спросом.

Таким образом, заявляемый способ обеспечивает расширение сырьевой базы для получения чистой молибденсодержащей продукции (МоО3), комплексное использование ценных компонентов отходов (Мо и W) и добавляемого реагента - железа с получением низкосернистых концентратов, пригодных для производства молибденсодержащих сплавов, лигатур и сталей. Использование как МоО3, так и твердого остатка после второй стадии прокалки (ферримолибдата) не только обеспечивает эффективную переработку отходов, но и является безотходным процессом, что важно для экологии. Снижение себестоимости чистого молибденсодержащего продукта, полученного по заявляемому техническому решению, обеспечивается применением в качестве исходного сырья отходов производства.

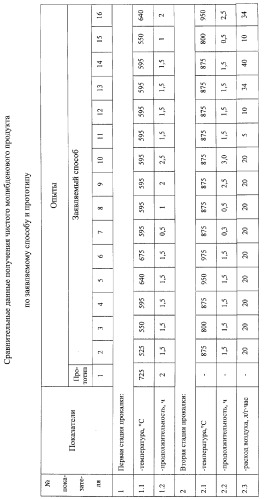

Для проверки заявляемого технического решения была проведена следующая работа. В опыте №1 (таблица) проведено получение железомолибденового продукта (ферримолибдата) по прототипу, который получали из азотно-сернокислого раствора. Содержание кислот составляло 375 г/л, содержание молибдена в растворе - 38 г/л. В данном растворе растворяли металлическую стружку железа в количестве 70% от необходимого количества по стехиометрии. После растворения железа добавляли щелочной реагент (25% раствор аммиака) до величины показателя рН, равного 3,9. Выдерживали пульпу при перемешивании при температуре 15-18°С при поддержании заданного показателя рН в течение 2,5 часов. После фильтрации и промывки проводили прокалку молибденового концентрата при температуре 725°С в течение 2 часов.

По заявляемому техническому решению ферримолибдат получали из такого же азотно-сернокислого раствора по условиям, описанным выше. После фильтрации, промывки и сушки осадка проводили его прокалку в две стадии при разных параметрах процесса.

Первая стадия прокалки:

температура: 525, 550, 595, 640, 675°С;

продолжительность прокалки - 0,5; 1; 1,5; 2; 2,5 часа.

Вторая стадия прокалки:

температура: 770, 800, 875, 950, 975°С;

продолжительность прокалки: 0,3; 0,5; 1,5; 2,5; 3 часа;

расход воздуха для обдувки: 5; 10; 20; 34; 40 л/г·час.

В процессе выполнения данной работы определяли содержание серы, вольфрама и молибдена в двух получаемых продуктах (ферримолибдате и МоО3), выход чистого продукта МоО3 в годное, себестоимость 1 кг молибденсодержащих продуктов. По каждому варианту проводили по 3 опыта. Результаты исследований представлены в таблице.

Анализ данных, приведенных в таблице, показывает, что заявляемый способ отличается от известного получением из отходов производства более чистого по примеси S ферримолибдата и чистого МоО3.

Так, ферримолибдат по заявляемому способу содержит (Мо - 46,5-56,0 мас.%, W - 0,3-0,33 мас.%, S - 0,002-0,1 мас.%), а молибденовый продукт по прототипу содержит (Мо - 39,6 мас.%, W - 0,32 мас.%, S - 0,2 мас.%).

МоО3 по заявляемому способу содержит Мо не менее 66,0 мас.%, S<0,02%, W - отсутствует.

Заявляемый способ отличается от известного выпуском двух видов молибденовой продукции, в т.ч. чистой МоО3, меньшей себестоимостью 1 кг молибденового продукта (84,93-89,82%/кг вместо 100%/кг по прототипу), большей степенью извлечения (96,5-97,8 отн.% вместо 95 отн.%).

Оптимальными параметрами заявляемого технического решения являются следующие (опыты №4, 5, 8, 9, 12, 13, 15, 16):

первая стадия прокалки

температура: 550-640°С;

продолжительность прокалки: 1-2 часа;

вторая стадия прокалки

температура: 800-950°С;

продолжительность прокалки: 0,5-2,5 часа;

расход воздуха: 10-34 л/г·час.

Уменьшение температуры первой стадии прокалки менее 550°С (опыт №2) приводит к окомкованию продукта, снижению степени извлечения и содержания молибдена в продукте и увеличению содержания примесей, например, S в ферримолибдате.

Увеличение температуры первой стадии прокалки более 640°С (опыт №6) не приводит к дальнейшему снижению примесей в молибденовом продукте и приводит к повышению себестоимости продукта.

Уменьшение продолжительности первой стадии прокалки менее 1 часа (опыт №7) приводит к повышению содержания примесей в получаемом молибденовом продукте.

Увеличение продолжительности первой стадии прокалки более 2 часов (опыт №10) приводит к спеканию продукта и повышению себестоимости молибденового продукта.

Уменьшение температуры второй стадии прокалки менее 870°С (опыт №3) приводит к окомкованию продукта, снижению степени извлечения молибдена в МоО3 и содержания молибдена в продукте и увеличению содержания примесей в продукте.

Увеличение температуры второй стадии прокалки более 950°С (опыт №6) не приводит к дальнейшему снижению примесей в твердом молибденовом продукте и приводит к спеканию и повышению себестоимости продукта.

Уменьшение расхода воздуха при второй стадии прокалки менее 10 л/г·час (опыт №11) приводит к повышению содержания примесей в получаемом продукте и снижению выхода МоО3.

Увеличение расхода воздуха на второй стадии прокалки более 35 л/г·час (опыт №14) не приводит к значительному увеличению выхода, к дальнейшему снижению примесей в получаемом твердом продукте и приводит к повышению энергозатрат, а следовательно, к увеличению себестоимости продукта.

Снижение продолжительности второй стадии прокалки менее 1 часа (опыт №7) приводит к повышению содержания примесей в получаемом твердом продукте - ферримолибдате.

Увеличение продолжительности второй стадии прокалки более 2,5 часов (опыт №10) не приводит к дальнейшему снижению примесей в твердом продукте, приводит к спеканию продукта, повышению его себестоимости и снижению степени извлечения.

Заявляемый способ получения чистых соединений молибдена из отходов производства опробован с положительным результатом в производственных условиях на предприятии ЗАО "Совлакс-батарея" при получении опытных партий чистого молибденового продукта из отработанных кислых молибденовых растворов - отходов электролампового производства. По заявляемому способу получены опытные партии двух видов молибденсодержащей продукции: трехокиси молибдена и молибденсодержащих соединений железа с составом, соответствующим "Техническим требованиям", которые отправлены потребителям и получили положительный отзыв.

Способ получения чистых соединений молибдена из отходов производства, включающий их обработку минеральными кислотами, отделение кислого модибденсодержащего раствора или использование исходного кислого молибденсодержащего раствора - отхода производства, введение в него железосодержащего реагента, добавку щелочного реагента, выдержку полученной пульпы при перемешивании, фильтрацию, промывку, сушку и прокалку осадка с обдувкой воздухом, отличающийся тем, что прокалку осадка ферримолибдата проводят в две стадии: на первой стадии при температуре 550-640°С в течение 1-2 ч, а затем при температуре 870-950°С с одновременной обдувкой воздухом при расходе 10-34 л/г·ч в течение 0,5-2,5 ч.