Способ бронирования шашки твердотопливного заряда ракетного двигателя

Иллюстрации

Показать всеПредлагаемое изобретение относится к области изготовления твердотопливных зарядов (ТРТ), преимущественно используемых в ракетных системах. Способ включает заливку бронесостава в зазор между бронируемой шашкой и формой, которую ведут автоматически из расходной емкости равномерно через отверстия в крышке преимущественно горизонтально расположенной формы, используя центробежную силу, направленную вдоль кольцевого зазора, создающую на входе в зазор перегрузку до 15, и под ее воздействием осуществляют полимеризацию бронесостава, при этом температуру полимеризации выбирают отвечающей условиям физической стабильности шашки, затем форму охлаждают до нормальной температуры и распрессовывают бронированный заряд из формы. Изобретение позволяет снизить трудозатраты и продолжительность цикла бронирования заряда шашки твердотопливного заряда. 2 ил.

Реферат

Предлагаемое изобретение относится к области изготовления бронированных твердотопливных зарядов, преимущественно используемых в ракетных системах различного назначения. В настоящее время известны различные способы бронирования твердотопливных зарядов: намоткой бронеленты на боковую поверхность заряда, свободной заливкой бронесостава в формообразующую оснастку с последующей полимеризацией, нанесение термопластичного бронесостава под давлением с использованием термопластавтомата и др.

Предлагаемое изобретение касается способа бронирования зарядов ТРТ методом заливки составами, имеющими полимеризационную усадку. Известен способ бронирования шашки вкладного заряда заливной с использованием различных форм (краткий энциклопедический словарь "Энергетические конденсированные системы", под ред. Б.П.Жукова, М. "Янус-К", 2000, стр.263). По данному методу бронирования требуется обогрев специальных форм с одновременной полимеризацией бронесостава. Способ пригоден для бронирования зарядов с малой полимеризационной усадкой. А для зарядов, бронируемых акрилатными бронесоставами, обладающими полимеризационной усадкой до 10% и более, данный способ не приемлем, так как в форме ограниченных размеров невозможно получить качественное бронепокрытие из-за образования усадочных дефектов.

Известен "Способ бронирования вкладного заряда твердого ракетного топлива" по патенту №2215721 от 10.11.2003, принятый за прототип. Согласно известному способу, заряд твердого ракетного топлива помещают в вертикально установленную форму, заливают сверху в зазор между бронируемым зарядом и формой бронесостав с избытком, компенсирующим усадку при его полимеризации. Погружают форму в термокамеру для полимеризации бронесостава, при этом полимеризацию бронесостава ведут последовательно слоями по высоте заряда, начиная с нижней части, путем постепенного ввода формы в термокамеру, затем осуществляют охлаждение до нормальной температуры и распрессовку бронированного заряда из формы. Данный способ характеризуется длительным процессом полимеризации бронесостава, достигающим 6-10 часов, высокими энергозатратами и трудоемкостью. Способ ориентирован на ручную заливку, не исключающую капсуляцию воздуха в бронепокрытии. Процесс полимеризации чувствителен к колебаниям температуры и чистоте контактирующих поверхностей термокамеры и формы, т.к. через них идет основной тепловой поток, прогревающий бронесостав. В условиях производства отмеченные недостатки не исключают появления дефектов в виде усадочных раковин. Усадка проявляется в момент перехода бронесостава из гелеобразной формы в твердую. Это связано с нарастанием вязкости бронесостава, ведущим к потере ее текучести под действием собственного веса. Опасность образования усадочных дефектов тем выше, чем длиннее изделие, тоньше зазор, выше температура полимеризации и начальная вязкость бронесостава.

Технической задачей предлагаемого изобретения является разработка способа бронирования зарядов ТРТ методом заливки, позволяющим автоматизировать технологический процесс, сократить продолжительность технологического цикла, снизить трудоемкость и энергоемкость операции полимеризации, устранить условия образования любых видов дефектов.

Технический результат достигается следующим образом: заливку и полимеризацию бронесостава ведут под действием центробежной силы, направленной вдоль кольцевого зазора между шашкой и формой при повышенной относительно существующих способов температуре, которая для большинства составов находится на уровне около 80°С и выше. Для этого формы с установленными в них шашками закрепляют радиально на вращающейся платформе. По периферии платформы расположена кольцевая термокамера, куда подается теплоноситель. Бронесостав подают из расходной емкости в прибыльную чашу (крышку) формы. Далее через равномерно расположенные в окружном направлении отверстия в чаше состав поступает в кольцевой зазор. Подача массы в зазор между шашкой и формой осуществляется под воздействием центробежной силы отдельными не смыкающимися параллельными струями до заднего торца заряда, где состав растекается, заполняя сечение зазора, и в виде цилиндрического потока перемещается навстречу струям.

Для данного способа бронирования определяющее значение имеют два фактора: центробежная сила на входе в зазор и повышенная температура полимеризации.

Поскольку формы располагают радиально, центробежная сила и давление в массе, заполнившей зазор, возрастают по мере перемещения вдоль радиуса от центра к периферии. Воздух, случайно попавший при заливке в бронесостав, гарантированно вытесняется из него под воздействием перпада давления. Образующаяся при вращении платформы центробежная сила обеспечивает течение бронесостава даже тогда, когда последний находится в подполимеризованном желеобразном состоянии. Благодаря возникающему при этом набегающему потоку массы легко компенсируется полимеризационная усадка, и создается эффект поддавливания (уплотнения) массы, который действует вплоть до полного завершения процесса полимеризации состава. Таким образом исключается возникновение усадочных раковин и напряжений в бронепокрытии, являющихся причиной образования трещин и нарушения адгезии. Воздействие центробежной силы благоприятно сказывается на прочности адгезионного соединения бронепокрытия с шашкой в силу того, что его формирование идет с участием давления.

Указанная выше температура полимеризации бронесостава может быть выбрана максимально возможной, однако допустимой с токи зрения физической стабильности шашки. В результате этого время полимеризации может быть сокращено в десятки раз в зависимости от марки материала шашки.

Предлагаемый способ в сочетании с литьевыми свойствами большинства существующих в настоящее время бронирующих составов обеспечивает высокую надежность качества бронирования. Благодаря этому возникает возможность в целом ряде случаев вести бронирование шашек непосредственно в корпусе натурного двигателя. При этом существенно упрощается конструкция ограничительной оснастки (формы), сокращаются затраты по ее обслуживанию, высвобождаются производственные площади.

Испытание предлагаемого способа центробежного бронирования проводилось на двух моделях.

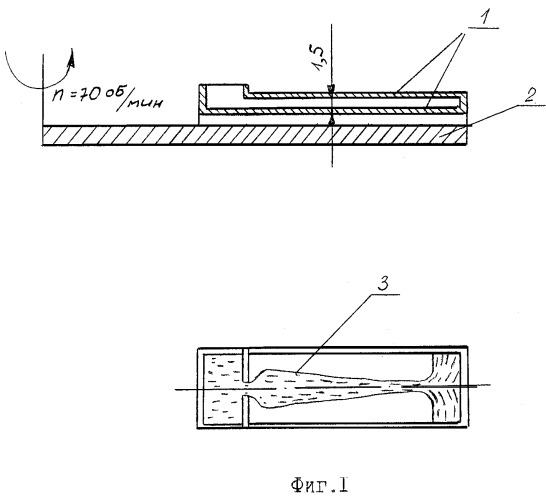

1. Бронесостав подавался в зазор толщиной 1,5 мм, длиной 500 мм, образованный двумя скрепленными стеклами, установленными на планшайбе карусельного станка вдоль радиуса вращения. Центробежная сила оценивалась по величине перегрузки. При перегрузке на входе в зазор, равной 5, струя имела сужающийся с 15 до 2 мм прямолинейный профиль. У дальнего торца зазора струя растекалась и заполняла все сечение зазора (см. фиг.1).

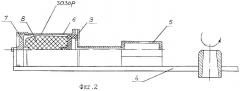

2. Бронированию подвергался наиболее сложный по геометрии фрагмент натурной шашки заряда длиной 100 мм противоградовой ракеты "Алан-2". Бронировали боковую поверхность и дальний торец. Форму с зарядом и расходную емкость крепили на коромысле центрифуги, установленном на ее вертикальном валу. Бронесостав подавали из расходной емкости в прибыльную чашу (крышку формы) и из нее через равномерно расположенные отверстия в зазор "шашка - форма". Толщина зазора составляла 1,6 мм. Заряд вращали 15 минут при температуре 90°С в закрытой корзине центрифуги под действием перегрузки, которая на входе в зазор имела значение, равное 5. После этого форму снимали, охлаждали, распрессовывали. В такой последовательности проведены три опыта. Результат везде одинаков: качество бронепокрытия признано высоким, отвечающим всем техническим требованиям.

Уместно сравнить время полимеризации: по известному способу оно составляет 6-10 часов, а по предлагаемому способу - 15 минут с более высоким качеством бронирования.

Сущность изобретения поясняется следующими графическими материалами:

Фиг.1. Схема опыта по проверке течения вязкой жидкости в плоском зазоре толщиной 1,5 мм под действием центробежной силы: 1 - стеклянные пластины, установленные плоскопараллельно друг относительно друга с зазором 1,5 мм; 2 - вращающаяся планшайба карусельного станка; 3 - профиль струи.

Фиг.2. Схема опытов по проверке способа заливки в зазор под действием центробежной силы: 4 - коромысло; 5 - расходная емкость; 6 - форма; 7 - крышка; 8 - шашка; 9 - дно.

Положительный эффект от предлагаемого способа бронирования может быть получен на любых других бронесоставах, обладающих высокой вязкостью, и заключается в существенном сокращении трудоемкости и одновременном повышении качества выполнения операции бронирования.

Изготовление зарядов по предлагаемому способу позволяет повысить качество зарядов и снизить трудоемкость их изготовления.

Способ бронирования шашки твердотопливного заряда ракетного двигателя заливкой, включающий установку шашки в форму, заливку бронесостава в зазор между шашкой и формой, полимеризацию бронесостава, охлаждение формы и распрессовку бронированной шашки из формы, отличающийся тем, что форму с шашкой закрепляют радиально на вращающейся платформе, над которой устанавливают расходную емкость, и заливку бронесостава в зазор из расходной емкости производят под воздействием центробежной силы, создаваемой при вращении формы и направленной вдоль зазора, последующую полимеризацию бронесостава производят также под воздействием центробежной силы и при повышенной температуре, отвечающей условиям физической стабильности шашки.