Электростатически осаждаемый порошок и способ изготовления абразивного гибкого инструмента

Иллюстрации

Показать всеГруппа изобретений имеет отношение к нанесению абразивных материалов при помощи технологии электростатического осаждения, а также к составам, которые существенно упрощают такую технологию. Электростатически осаждаемый порошок содержит абразивные частицы, выбранные из группы, в которую входят плавленый или спеченный диоксид алюминия, карбид кремния, кубический нитрид бора, алмаз, смесь плавленого оксида алюминия с диоксидом циркония, а также их смеси, с размером частиц менее 320 единиц (32,5-36,0 мкм), а также порошок диоксида кремния, в количестве, достаточном для повышения объемного удельного сопротивления и поверхностного удельного сопротивления абразивных частиц по меньшей мере на 50%, но не более чем до значения поверхностного удельного сопротивления 1014 Ом на квадрат и/или объемного удельного сопротивления 1014 Ом·см. Представлен также способ изготовления абразивного гибкого инструмента, включающий в себя операцию электростатического осаждения порошка на основу. Достигается одновременно хорошая способность к принудительному электростатическому приведению частиц порошков в движение и повышенная текучесть. 4 н. и 8 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение имеет отношение к нанесению абразивных материалов при помощи технологии электростатического осаждения, а в частности имеет отношение к составам, которые существенно упрощают такую технологию.

При производстве абразивного гибкого инструмента (шлифовального материала с покрытием) при помощи способа, в соответствии с которым абразивное зерно осаждают на неотвержденный или частично отвержденный связующий материал, наиболее часто используют технологию электростатического осаждения, в соответствии с которой зерно принудительно приводится в движение (притягивается) вверх под воздействием электростатического поля и входит в контакт со связующим материалом (прилипает к нему). Этот процесс часто именуют процессом нанесения покрытия вверх (UP процессом). Зерно подают из бункера на движущуюся ленту, которая проходит через участок осаждения, ограниченный заряженной пластиной, расположенной под движущейся лентой, непосредственно напротив и параллельно заземленной пластине, которая установлена над движущейся лентой. Основа, на которую осаждают зерно, движется по пути, параллельному движущейся ленте, над указанной лентой, причем осаждение производят, когда они обе проходят через участок осаждения. Электростатическое поле между заряженной пластиной и заземленной пластиной принудительно приводит зерна в движение вверх в направлении обращенной вниз поверхности основы, где они прилипают к неотвержденному или частично отвержденному связующему материалу, покрывающему основу. Если зерна имеют одинаковый размер, то они образуют весьма однородное покрытие. Однако если зерна имеют тенденцию к образованию конгломератов (комков) или если поток частиц с поверхности движущейся ленты неоднороден, то однородность покрытия серьезно ухудшается. Эта проблема является особенно серьезной при малых размерах частиц.

В соответствии с настоящим изобретением предлагается средство содействия свободному течению осаждаемых электростатически частиц, даже если их размер чрезвычайно мал. Настоящее изобретение может быть использовано в механизмах подачи для способа UP осаждения абразивного зерна или может быть использовано для осаждения функционального порошка, который содержит абразивное зерно на поверхности состава, содержащего абразивное зерно, диспергированное в объеме отверждаемого связующего материала, при помощи способа, который описан, например, в патенте США №5,833,724, B 24 D 3/34.

В соответствии с настоящим изобретением предлагается состав порошка, приводимого в движение электростатически, который содержит абразивные частицы с размером меньше чем 320 единиц, а также порошок диоксида кремния в количестве, достаточном для повышения объемного удельного сопротивления и поверхностного удельного сопротивления абразивных частиц по меньшей мере на 50%, но не более чем до значения 1014 Ом на квадрат для поверхностного удельного сопротивления и/или не более чем до значения 1014 Ом·см для объемного удельного сопротивления, причем максимальные значения удельного сопротивления преимущественно составляют менее 1012 Ом на квадрат и Ом·см соответственно.

Для измерения поверхностного и объемного удельного сопротивления используют методику ASTM D4496, которая представляет собой стандартный метод испытаний для измерения "Сопротивления постоянного тока и проводимости умеренно проводящих материалов", и методику ASTM D2557, которая представляет собой стандартный метод испытаний для измерения "Сопротивления постоянного тока изоляционных материалов". Достижение приемлемого уровня в соответствии с настоящим изобретением для одного из указанных параметров (поверхностного или объемного удельного сопротивления) означает, что приемлемый уровень будет также достигнут для другого параметра, так что на практике достаточно провести измерение любого одного из указанных параметров.

Было обнаружено, что значения удельного сопротивления коррелируют с текучестью порошка, причем обработанный порошок лучше подходит для UP осаждения при производстве абразивного гибкого инструмента. Однако слишком высокие или слишком низкие значения удельного сопротивления являются нежелательными, поэтому необходимо контролировать значения удельного сопротивления для получения оптимальных результатов. Добавление порошка диоксида кремния эффективно повышает удельное сопротивление абразивных частиц, однако слишком высокое значение удельного сопротивления создает проблемы приведения в движение частиц. Поэтому важно контролировать значения удельного сопротивления для получения оптимальных рабочих параметров процесса. Отличительной характеристикой составов порошков в соответствии с настоящим изобретением является одновременно хорошая способность к принудительному электростатическому приведению частиц в движение и повышенная текучесть.

Желательные значения удельного сопротивления могут быть получены, например, за счет добавки к абразивным частицам регулируемого количества подходящего порошка диоксида кремния. Как правило, возможно обеспечить свойства искомого удельного сопротивления порошков в соответствии с настоящим изобретением за счет добавки диоксида кремния в количестве от 0,02 до 5% от веса состава, причем предпочтительное количество диоксида кремния составляет ориентировочно от 0,05 до 3%, например от 0,1 до 2% от веса состава.

Порошок диоксида кремния преимущественно имеет размер частиц, не превышающий размер абразивных частиц.

В качестве диоксида кремния может быть использован любой имеющийся на рынке порошковый диоксид кремния, такой как плавленый или осажденный (выпавший в осадок) диоксид кремния. Несмотря на то, что по своей природе диоксид кремния в некоторой степени является стойким к образованию комков под действием электрического заряда, некоторые типы диоксида кремния, такие как плавленый диоксид кремния (плавленый кварц), имеют структуру частиц с высокой пористостью, создающей чрезмерно большую площадь поверхности, что иногда может приводить к образованию комков (к агломерации). В том случае, когда такие проблемы встречаются при использовании плавленого диоксида кремния, они могут быть эффективно решены за счет обработки такими добавками как гексаметилдисилазан, позволяющей повысить гидрофобность поверхности диоксида кремния и свести к минимуму тенденцию к агломерации. Такая обработка часто применяется поставщиками плавленого диоксида кремния на рынок. Даже если и происходит некоторая агломерация порошка плавленого диоксида кремния после такой обработки, связанные с ней силы существенно ослабляются и легко могут быть разорваны за счет напряжения при сдвиге (касательного напряжения).

Среди подходящих видов диоксида кремния, которые преимущественно могут быть использованы, можно указать следующие:

FG-SP FLOW-GARD® с размером частиц 25 мкм и BET площадью поверхности 220 м2/г;

FG-AB с размером частиц 20 мкм и BET площадью поверхности 130 м2/г;

HI-SIL Т-600® с размером частиц 2,0 мкм и BET площадью поверхности 170 м2/г; и

HI-SIL Т-152® с размером частиц 1,4 мкм и BET площадью поверхности 150 м2/г;

(все эти продукты могут быть закуплены на фирме PPG Corporation); и

CAB-0-SIL TS-530® с размером частиц 0,2 мкм и площадью поверхности 220 м2/г, после обработки поверхности при помощи гексаметилдисилазана.

Этот продукт может быть закуплен на фирме Cabot Corporation.

Абразивные частицы могут представлять собой, например, плавленый или спеченный глинозем (оксид алюминия), карбид кремния, кубический нитрид бора, алмаз или смесь плавленого оксида алюминия с диоксидом циркония. Однако наиболее часто используют абразивы на базе оксида алюминия или карбида кремния. Могут быть использованы абразивные частицы с размером 320 единиц или меньше, однако наиболее серьезные проблемы обычно возникают при размерах Р1200 единиц или меньше, что соответствует среднему размеру частиц около 25 мкм и меньше.

Состав может также включать в себя в дополнение к абразивным частицам и порошку диоксида кремния, функциональные добавки, которые придают абразивному продукту специфические свойства, такие как смазывание поверхности, антистатические свойства, повышенные шлифующие свойства и т.п. Такие добавки вводят совместно с абразивными частицами при хорошем перемешивании с ними. Эти добавки преимущественно имеют размер частиц, не превышающий размер абразивных частиц, с которыми их перемешивают. Количество введенных функциональных добавок может составлять, например, от 5 до 75%, преимущественно от 25 до 60%, а еще лучше от 30 до 50% от полного веса абразива плюс добавки.

Кроме того, что абразивные порошки в соответствии с настоящим изобретением имеют определенные уровни удельного сопротивления, они, как правило, намного меньше подвержены воздействию вариаций влажности в атмосфере или на поверхности зерна. Отметим, что при использовании некоторых видов зерна, в частности известного зерна на базе оксида алюминия, относительная влажность в пространстве вокруг установки для UP осаждения весьма существенно влияет на эффективность принудительного приведения в движение абразивных частиц. Так как абразивные порошки в соответствии с настоящим изобретением намного меньше подвержены воздействию вариаций влажности, это позволяет получать существенные дополнительные преимущества при практическом осуществлении настоящего изобретения.

В соответствии с настоящим изобретением предлагается также способ UP осаждения состава, который содержит абразивные частицы с размером менее 320 единиц, а преимущественно менее 400 единиц, и порошок диоксида кремния, в количестве, достаточном для повышения поверхностного удельного сопротивления и объемного удельного сопротивления абразивных частиц по меньшей мере на 50%, но не выше чем значение поверхностного удельного сопротивления 1014, а преимущественно не выше чем 1012 Ом на квадрат и/или чем значение объемного удельного сопротивления 1014, а преимущественно не выше чем 1012 Ом·см.

В соответствии с настоящим изобретением предлагается также способ UP осаждения такого абразивного состава, который содержит введенный в абразивные частицы диоксид кремния в количестве от 0,02 до 5% от веса состава, с размером частиц, не превышающим размер абразивных частиц.

В отношении абразивных частиц размер выражен в терминах CAMI гранулометрического состава, который определяет средний размер частиц, соответствующий специфическому числу микрон. В отношении диоксида кремния или других порошковых добавок размер частиц выражен в микронах и относится к среднему объемному размеру частиц, который определяют, например, при помощи анализатора размера частиц типа Horiba.

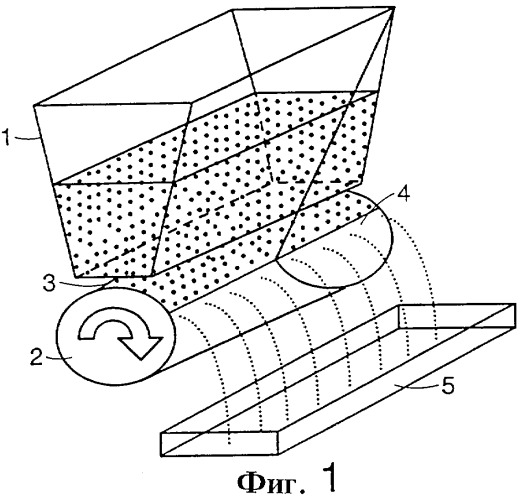

На фиг.1 показан вид в перспективе испытательного устройства, которое было использовано для оценки добавок.

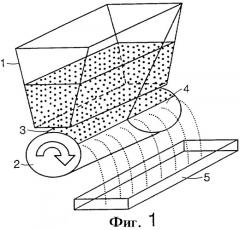

На фиг.2 показан график скорости течения зерна в устройстве для оценки текучести Примера 1 при трех наборах специфических условий.

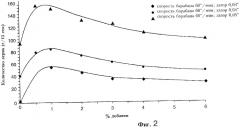

На фиг.3 показана гистограмма улучшения текучести за счет использования составов в соответствии с настоящим изобретением.

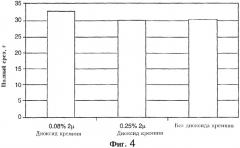

На фиг.4 показана гистограмма результатов шлифования, полученных в Примере 2.

На фиг.5 показан график воздействия веса добавки на значение объемного удельного сопротивления результирующего абразивного порошка для трех различных видов абразивного зерна из оксида алюминия при двух различных условиях относительной влажности.

На фиг.6 показаны данные фиг.5 в виде гистограммы.

Фиг.7 и 8 аналогичны фиг.5 и 6 с тем отличием, что данные относятся к абразивному зерну из карбида кремния.

Настоящее изобретение будет далее описано со ссылкой на оценку свойств ряда составов и на характеристики шлифования абразивного гибкого инструмента, который содержит один из таких составов. Приведенные примеры не имеют характера, ограничивающего настоящее изобретение.

Пример 1

Для оценки свойств текучести составов в соответствии с настоящим изобретением была разработана испытательная установка, показанная на фиг.1. Эта установка содержит бункер 1, выполненный с возможностью подачи зерна на внешнюю поверхность барабана 2, который вращается с регулируемой скоростью относительно оси, параллельной оси бункера, причем имеется возможность изменения зазора 3 между бункером и поверхностью барабана. Зерно проходит над проволочным заграждением 4 и падает в поддон 5.

При работе указанной испытательной установки в бункер засыпали порошок, устанавливали зазор между щелью бункера и барабаном и приводили барабан во вращение с заданной скоростью. Измеряли скорость течения зерна по количеству граммов зерна, накопленных в поддоне по истечении 15 секунд работы. Указанное повторяли при различных установках зазоров, скоростях барабана и составах порошков.

Порошок представляет собой систему, образованную частицами оксида алюминия с размером Р1200 единиц, смешанными в отношении 2:1 по весу с фтороборатом калия и с переменными количествами осажденного диоксида кремния, выпускаемого фирмой PPG Corporation под фабричной маркой FLOW-GARD® AB. Как частицы диоксида кремния, так и абразивные частицы имеют средний размер частиц около 20 мкм. В зависимости от количества добавленного диоксида кремния значение поверхностного удельного сопротивления составов составляет ориентировочно от 109 до 1011 Ом на квадрат, а значение объемного удельного сопротивления составляет ориентировочно от 109 до 1011 Ом·см. Количество зерна, накопленного в поддоне по истечении 15 секунд работы, измеряли при трех различных величинах зазора между бункером и поверхностью барабана. Полученные результаты показаны в графическом виде на фиг.2. Можно видеть, что максимальный поток в указанной системе достигается при концентрациях добавки диоксида кремния около 1%, вне зависимости от размера зазора. Повтор эксперимента при различных скоростях барабана дает аналогичный результат.

Была проведена аналогичная серия испытаний с использованием той же испытательной установки, для оценки возможных улучшений, полученных при тех же самых компонентах, но при использовании постоянной скорости барабана 40 дюймов в минуту (около 1 метра в секунду) и трех различных величинах зазора, составляющих 0.03'', 0.04'' и 0.06'', (0,76 мм, 1,02 мм и 1,52 мм соответственно). Каждый состав в соответствии с настоящим изобретением содержит 2% по весу того же самого диоксида кремния, перемешанного с теми же частицами оксида алюминия размером Р1200 единиц и с частицами фторобората калия. Было проведено сравнение каждого состава с таким же составом, но без диоксида кремния, причем перед проведением испытания порошковую смесь хранили при температуре 100°F (38°С) в течение 3 недель для достижения оптимальных характеристик свободного течения. При использовании продуктов в соответствии с настоящим изобретением никаких мер по сушке не предпринимали.

Полученные результаты показаны на фиг.3, где процентное улучшение (в виде граммов порошка, накопленного в поддоне в течение 15 секунд работы) по сравнению с составом без диоксида кремния при одинаковых условиях показано в виде гистограммы. Высота гистограммы показывает процентное улучшение по сравнению с составом без диоксида кремния. Над каждой гистограммой показана ошибка, свидетельствующая о степени вариабельности результатов, суммированных в виде гистограммы. Как и можно было ожидать, чем больше зазор, тем меньше улучшение, так как более широкий зазор позволяет проходить через него некоторым конгломератам частиц. Однако и при этом улучшение все еще является существенным.

Оценка при размерах частиц оксида алюминия выше Р1200 единиц и при поддержании других параметров постоянными показывает существенное улучшение при размере частиц оксида алюминия Р1200 единиц, однако при меньших размерах чувствительность эксперимента недостаточна для четкой индикации улучшения. Отметим дополнительно, что отмеченная выше проблема агломерации частиц становится менее острой при увеличении размера частиц. Для исследования таких частиц большего размера использовали воронку с выходным отверстием, имеющим диаметр 0,1'', (2,54 мм), что позволяет произвести оценку скоростей течения. При этом обнаружили, что добавка 2% диоксида кремния устраняет задержку потока и повышает скорость течения частиц оксида алюминия с размерами 320 единиц и меньше.

Пример 2

В этом примере была произведена оценка характеристик шлифования абразивного гибкого инструмента с поверхностью в соответствии с настоящим изобретением, с добавкой диоксида кремния и без нее.

Основу абразивного гибкого инструмента получили за счет осаждения состава, который содержит абразивное зерно оксида алюминия, диспергированное в УФ-отверждаемом акрилатном связующем полимере, с последующим нанесением на поверхность осажденного состава слоя порошка, который имеет весовое отношение 2:1 абразивных частиц оксида алюминия размером Р1200 единиц и частиц фторобората калия. Повторяющийся узор был выдавлен на поверхности состава, после чего полимерный связующий материал был отвержден. Были подготовлены три одинаковых образца, но с теми отличиями, что слой порошка был нанесен на неотвержденную поверхность двух (различных) составов смеси абразива и полимерного связующего материала, которые содержат диоксид кремния, и третьего состава, который не содержит диоксид кремния.

Полученные образцы были подвергнуты испытаниям для определения характеристик шлифования, с использованием кольца из нержавеющей стали марки 304, при давлении 16 psi (фунтов на кв. дюйм), которое прикладывают к обратной стороне абразивного гибкого инструмента при помощи контактного колеса Matchless-B, и при относительной скорости перемещения 5000 sfpm (кв. футов в минуту).

Первый состав в соответствии с настоящим изобретением содержит осажденный диоксид кремния с BET площадью поверхности 170 м2/г и средним размером частиц около 2 мкм, в количестве 0,08% от веса порошка. Второй состав содержит 0,25% от веса порошка частиц диоксида кремния размером 20 мкм, использованных в Примере 1. Третий состав не содержит диоксида кремния.

Результаты испытания на шлифование показаны на фиг.4. Можно видеть, что введение диоксида кремния оказывает очень малое влияния на результаты шлифования, причем очень малые концентрации могут быть даже благоприятными.

Пример 3

В этом примере показано воздействие добавки диоксида кремния на значения удельного сопротивления результирующего абразивного порошка. Во всех случаях в качестве добавки был использован порошок плавленого диоксида кремния с обработкой гексаметилдисилазаном. Такой диоксид кремния выпускается фирмой Cabot Corporation под названием "TS 530".

Были проведены две серии испытаний. Первую серию проводили на абразивных порошках из оксида алюминия, выпускаемых фирмой Treibacher AG под названиями:

BFRPL P600 (FEPA Р гранулометрический состав со средним размером частиц 25,8 мкм);

FRPL P800 (со средним размером частиц 21,8 мкм);

и FRPL P1500 (со средним размером частиц 12.6 мкм).

Вторую серию проводили на абразивных порошках из карбида кремния, выпускаемых фирмой Saint-Gobain Industrial Ceramics Inc. под названиями:

Е299 400 (ANSI гранулометрический состав 22,1 мкм);

Е299 600 (ANSI гранулометрический состав 14,5 мкм); и

Е599 P1500 (FEPA P гранулометрический состав, 12,6 мкм).

В каждом случае в порошки вводили добавки порошка диоксида кремния с различными уровнями и производили измерение объемного удельного сопротивления при уровнях относительной влажности 20% и 50%. Полученные результаты показаны на фиг.5-8. На фиг.5 и 7 прослеживаются вариации удельного сопротивления при изменении процента добавки зерен из оксида алюминия и карбида кремния соответственно. На фиг.6 и 8 данные фиг.5 и 7 показаны в виде гистограмм, чтобы произвести сравнение с результатами измерения удельного сопротивления для зерна при отсутствии какого-либо модификатора. Для этого отложенные на графике значения удельного сопротивления (ρres) разделены на удельное сопротивление идентичного немодифицированного абразивного зерна при той же относительной влажности (ρ°res). Это позволяет более четко показать резкое улучшение удельного сопротивления за счет добавки умеренных количеств диоксида кремния.

1. Электростатически осаждаемый порошок, содержащий абразивные частицы, выбранные из группы, в которую входят плавленый или спеченный диоксид алюминия, карбид кремния, кубический нитрид бора, алмаз, смесь плавленого оксида алюминия с диоксидом циркония, а также их смеси, с размером частиц менее 320 единиц (32,5-36,0 мкм), а также порошок диоксида кремния, в количестве, достаточном для повышения объемного удельного сопротивления и поверхностного удельного сопротивления абразивных частиц по меньшей мере на 50%, но не более чем до значения поверхностного удельного сопротивления 1014 Ом на квадрат и/или объемного удельного сопротивления 1014 Ом·см.

2. Порошок по п.1, отличающийся тем, что значения поверхностного и объемного удельного сопротивления составляют менее 1012 Ом на квадрат и 1012 Ом·см соответственно.

3. Порошок по п.1, отличающийся тем, что количество добавленного порошка диоксида кремния составляет от 0,02 до 5% от полного веса состава порошка.

4. Порошок по п.1, отличающийся тем, что размер частиц диоксида кремния не превышает размер абразивных частиц.

5. Порошок по п.1, отличающийся тем, что абразивные частицы имеют размер 1200 единиц (4,5-6,5 мкм) или меньше.

6. Электростатически осаждаемый порошок, содержащий абразивные частицы, выбранные из группы, в которую входят плавленый или спеченный диоксид алюминия, карбид кремния, кубический нитрид бора, алмаз, смесь плавленого оксида алюминия с диоксидом циркония, а также их смеси, с размером частиц менее 320 единиц (32,5-36,0 мкм), а также порошок диоксида кремния, в количестве, достаточном для повышения объемного удельного сопротивления и поверхностного удельного сопротивления абразивных частиц по меньшей мере на 50%, но не более чем до значения поверхностного удельного сопротивления 1014 Ом на квадрат и/или объемного удельного сопротивления 1014 Ом·см, причем порошок диоксида кремния выбран из группы, в которую входят осажденный диоксид кремния; плавленый диоксид кремния; плавленый диоксид кремния, обработанный для придания частицам диоксида кремния гидрофобной поверхности, и их смеси.

7. Способ изготовления абразивного гибкого инструмента, включающий в себя операцию электростатического осаждения порошка на основу, причем указанный порошок содержит абразивные частицы, выбранные из группы, в которую входят плавленый или спеченный диоксид алюминия, карбид кремния, кубический нитрид бора, алмаз, смесь плавленого оксида алюминия с диоксидом циркония, а также их смеси, с размером частиц менее 320 единиц (32,5-36,0 мкм), а также порошок диоксида кремния, в количестве, достаточном для повышения объемного удельного сопротивления и поверхностного удельного сопротивления абразивных частиц по меньшей мере на 50%, но не более чем до значения поверхностного удельного сопротивления 1014 Ом на квадрат и/или объемного удельного сопротивления 1014 Ом·см.

8. Способ по п.7, отличающийся тем, что значения поверхностного и объемного удельного сопротивления составляют менее 1012 Ом на квадрат и 1012 Ом·см соответственно.

9. Способ по п.7, отличающийся тем, что количество добавленного порошка диоксида кремния составляет от 0,02 до 5% от полного веса состава порошка.

10. Способ по п.7, отличающийся тем, что средний размер частиц диоксида кремния не превышает средний размер абразивных частиц.

11. Способ по п.7, отличающийся тем, что абразивные частицы имеют размер 1200 единиц (4,5-6,5 мкм) или меньше.

12. Способ изготовления абразивного гибкого инструмента, включающий в себя операцию электростатического осаждения порошка на основу, причем указанный порошок содержит абразивные частицы, выбранные из группы, в которую входят плавленый или спеченный диоксид алюминия, карбид кремния, кубический нитрид бора, алмаз, смесь плавленого оксида алюминия с диоксидом циркония, а также их смеси, с размером частиц менее 320 единиц (32,5-36,0 мкм), а также порошок диоксида кремния, в количестве, достаточном для повышения объемного удельного сопротивления и поверхностного удельного сопротивления абразивных частиц по меньшей мере на 50%, но не более чем до значения поверхностного удельного сопротивления 1014 Ом на квадрат и/или объемного удельного сопротивления 1014 Ом·см, причем порошок диоксида кремния выбирают из группы, в которую входят осажденный диоксид кремния; плавленый диоксид кремния; плавленый диоксид кремния, обработанный для придания частицам диоксида кремния гидрофобной поверхности, и их смеси.