Способ подготовки жидкого углеводородного сырья для дальнейшей переработки

Иллюстрации

Показать всеИзобретение относится к нефтеперерабатывающей промышленности, конкретно к подготовке тяжелой высоковязкой нефти или жидких углеводородных остатков нефтеперерабатывающих производств для их дальнейшей углубленной переработки. Способ подготовки включает стадию обессоливания и обезвоживания и направление обезвоженной нефти на разделение на фракции. До стадии обессоливания и обезвоживания нефти или непосредственно после нее, но перед стадией разделения ее на фракции с получением товарных продуктов, выделяют высококипящую фракцию с температурой начала кипения 340-360°С и выше. Полученную высококипящую фракцию используют для приготовления тяжелых товарных продуктов типа битума, пека, кокса. Отделенную легкую часть нефти, обогащенную целевыми фракциями и обедненную вредными примесями, направляют на последующую переработку для получения светлых нефтепродуктов. Предпочтительно стадию выделения высокомолекулярных высококипящих фракций совмещают с крекингом исходного сырья. Технический результат - улучшение экономических показателей процесса перегонки нефти. 1 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Изобретение относится к нефтеперерабатывающей промышленности, а конкретно к области подготовки тяжелой высоковязкой нефти, жидких углеводородных остатков нефтеперерабатывающих производств и других органических сред для их дальнейшей углубленной переработки, и может быть использовано в производстве углеводородного топлива.

Снижение запасов нефти традиционных месторождений повышает интерес к добыче и, соответственно, к переработке тяжелой нефти (Ратов А.Н., Немировская Г.Б. и др. Проблемы освоения нефтей Ульяновской области. "Химия и технология топлив и масел", №4, 1995 г.). Под тяжелой нефтью понимают нефть плотностью более 900 кг/м3, как правило, с небольшим содержанием светлых фракций и высоким содержанием смолисто-асфальтеновых веществ и других нежелательных примесей. Эти особенности состава тяжелой нефти вызывают серьезные трудности как при добыче и транспортировании: высокие значения вязкости и температуры застывания, так и при ее переработке: значительное содержание различных примесей, смол. Транспортирование существенно осложняется из-за повышенного содержания смолисто-асфальтеновых веществ и парафина. Отложения на рабочих поверхностях оборудования является причиной выхода его из строя. А соединения серы и металлов, особенно ванадия, а также хлористых солей, содержащиеся обычно в такой нефти, оказывают повышенное коррозионное воздействие на оборудование НПЗ.

В настоящее время тяжелые нефти перерабатываются в смеси с обычной легкой нефтью. Тем не менее, даже в таком варианте в процессе переработки наносится большой ущерб оборудованию НПЗ и окружающей среде. Можно ожидать, что со временем проблема переработки тяжелой нефти будет обостряться: с одной стороны возрастает потребность в переработке такой нефти, так как запасы легкой нефти истощаются, а запасы тяжелой нефти достаточно велики во всем мире, с другой стороны ужесточаются требования к составу продуктов переработки нефти по содержанию серы и металлов.

Таким образом, подготовка тяжелой нефти к переработке - процесс, определяющий рентабельность всего нефтеперерабатывающего производства. Установки подготовки и первичной переработки нефти - головные на нефтеперерабатывающих предприятиях и эффективность их работы во многом определяет технико-экономические показатели завода в целом.

Известны и широко применяются в промышленности такие способы подготовки исходного сырья, как обезвоживание и обессоливание нефти.

Одно из важнейших мероприятий по уменьшению коррозии и увеличению срока службы оборудования - обессоливание нефти. Нефть, поступающая на переработку на установки нефтеперерабатывающих заводов (НПЗ), проходит подготовку на промыслах, где ее освобождают от попутного газа, части легких углеводородов, значительного количества пластовой воды и механических примесей. Содержание солей в товарной нефти в настоящее время, как правило, не превышает 300 мг/л (по ГОСТ 9965 - 76 допускается до 1800 мг/л), воды до 1%. В процессе обессоливания из нефти в сточные воды переходят соли, некоторая часть соединений кислотного характера (жирные и нафтеновые кислоты, кислые смолы), а также соединения ванадия (на 50-70%), мышьяка и никеля, которые частично концентрируются на поверхности глобул воды (Левченко Д.Н., Бергштейн Н.В., Пинковский Я.И. Обессоливание нефти на нефтеперерабатывющих заводах: Обзорная информация. - М.: ЦНИИТЭНефтехим, 1973. - 56 с. Указанные вещества входят в состав пленки и являются эмульгаторами, препятствующими слиянию капель воды. Тяжелые металлы, находящиеся в нефти, даже в небольших количествах являются ядом для катализаторов термокаталитических процессов, сокращают время их эксплуатации. Соединения ванадия, входящие в состав зольных отложений на печных змеевиках, приводят к образованию легкоплавких соединений - эвтектик - и ускоренной коррозии металла труб в расплаве. Кислотные соединения, такие, как нафтеновые кислоты, оказывают каталитическое действие на степень разложения хлорорганических соединений нефти с образованием хлороводорода в технологических средах атмосферно-вакуумных установок переработки нефти (АВТ). Поэтому обессоливание нефти и газового конденсата необходимо даже при малом содержании солей. Хорошо обезвоженная и обессоленная нефть при температуре ниже 260°С практически не оказывает действия на металл. Скорость коррозии углеродистой стали не превышает 0,05 мм/год.

Одновременное присутствие в водной фазе сероводорода и хлороводорода (или хлоридов) приводит к усиленной коррозии оборудования - до 8 мм/год, в то время как в насыщенной сероводородом воде коррозия стали не превышает 0,5 мм/год. Уменьшить образование сероводорода с помощью химико-технологических методов не представляется возможным. Поэтому удаление из нефти большого количества хлорсодержащих соединений (минеральных и органических) способствует снижению низкотемпературной электрохимической коррозии оборудования на установках нефтеперерабатывающих заводов.

Значительная часть коррозионных примесей нефти находится в каплях пластовой воды, поэтому сущность процесса обессоливания состоит в наиболее полном удалении из нефти этих капель - обезвоживании. Процесс обессоливания связан со значительными сложностями, так как после промысловой подготовки нефти в ней остаются очень мелкие капли воды. При транспортировке и хранении нефти образуется устойчивая водонефтяная эмульсия.

Наиболее простым способом обессоливания нефти является широко используемый в настоящее время во всем мире отстой капель воды, имеющих большую плотность, чем нефть, и поэтому оседающих в нижнюю часть отстойного аппарата под действием силы тяжести. Скорость осаждения этих капель, пропорциональная согласно закону Стокса квадрату ее диаметра и разности плотностей нефти и воды и обратно пропорциональная вязкости нефти, очень мала и для самых мелких капель соизмерима со скоростями броуновского движения и естественной конвекции. При столкновении таких капель воды их коалесценции не происходит, так как этому препятствует прочная гидрофобная пленка. По мнению многих исследователей, в состав пленки входят микрокристаллы парафина, асфальтены, смолистые вещества, органические кислоты, а также металло-порфириновые комплексы ванадия, никеля, железа, магния (Левченко Д.Н., Бергштейн Н.В., Пинковский Я.И. Обессоливание нефти на нефтеперерабатывющих заводах: Обзорная информация. - М.: ЦНИИТЭНефтехим, 1973. - 56 с. Левченко Д.Н., Бергштейн Н.В., Николаева Н.М. Технология обессоливания нефтей на нефтеперерабатывющих предприятиях. - М.: Химия, 1985, - с.6).

В процессе обессоливания пленка вокруг капель разрушается и частично уносится с промывной водой. При низкой температуре, когда вязкость нефти и действие поверхностных сил наиболее значительны, осаждения воды из эмульсии почти не происходит. Для осуществления процесса обессоливания нефти ее нагревают, обрабатывают деэмульгатором, подают в нее промывочную воду и вводят в электрическое поле. С повышением температуры (до некоторых пределов) снижается вязкость нефти и механическая прочность пленок вокруг глобул воды. В результате повышается растворимость в нефти составляющих этот слой веществ и возрастает разность плотностей воды и нефти (в интервале температур от 0 до 120°С у нефти больший коэффициент объемного расширения, чем у воды).

Деэмульгатор, вводимый в нефть, адсорбируется на поверхности глобул воды, образуя гидрофильную пленку, т. е. также способствует снижению прочности бронирующих слоев вокруг капелек воды. В результате облегчается коалесценция капель воды, их укрупнение и осаждение. Ускорение разделения нефтяной и водной фаз происходит в электрическом поле. Большая часть электрообессоливающих установок (ЭЛОУ) отечественных НПЗ состоит из двух ступеней обессоливания или из трех, предназначенных для тяжелой труднообессоливаемой нефти.

Промывочную воду для уменьшения коррозии трубных пучков сырьевых теплообменников целесообразно вводить перед электродегидраторами (дегидраторами). В настоящее время, как правило, свежую промывочную воду подают на последнюю ступень обессоливания, а сточную воду с каждой ступени используют как промывочную в предыдущей ступени. Снижение доли пресной промывочной воды, содержащей растворенный кислород, способствует уменьшению коррозии аппаратов, трубопроводов стоков ЭЛОУ. Так как основными стадиями процесса обессоливания нефти на ЭЛОУ является диспергирование промывочной воды и коалесценция капель пластовой и промывочной воды (т.е. эффективное смешение нефти с реагентами), то при проектировании ЭЛОУ необходимо особое внимание уделять достижению эффективного смешения нефти с промывочной водой применением различных диспергаторов (Гершуни С.Ш. Модернизация электродегидраторов пути повышения эффективности их использования: Обзорная информация. - М.: ЦНИИТЭНефтехим, 1986. - 64 с.). К ним относятся эмульсионные клапаны, инжекторы, регулируемые смесители, различного рода дроссельные устройства. Несмотря на разнообразие конструкций диспергаторов, показатели их работы в основном определяются создаваемым в них перепадом давления. В последнее время все более широко применяют конструкции форсуночного типа, в которых через дросселирующее устройство пропускают только воду, а не смесь нефти с водой (Умутбаев В.Н., Савкова В.Г., Прокопюк С.Г., Лямин В.А. /Химия и технология топлив и масел, 1985, №8, с.8). При этом снижается гидравлическое сопротивление по нефти, увеличивается тонкость распыливания, снижаются расход воды и энергозатраты. К диспергатору воды предъявляют следующие основные требования: получение оптимального для конкретных условий дисперсного состава воды и равномерное распределение капель воды по всему объему нефти. В диспергаторе начинается процесс коалесценции, но он довольно длителен. Поэтому диспергатор следует устанавливать как можно дальше от электродегидратора, с тем чтобы в трубопроводе продолжался процесс коалесценции.

В настоящее время решаются вопросы снижения на ЭЛОУ расхода деэмульгатора и свежей воды, а также возможности использования для обессоливания только технологического конденсата с установок первичной переработки нефти. Возможность применения конденсата должна определяться степенью его коррозионной агрессивности. Так, наибольшее усиление коррозии углеродистой стали в аэрируемой воде наблюдается при концентрации сероводорода до 25 мг/л, а присутствие в этой среде хлоридов приводит к развитию язвенной коррозии (Кессель И.Б., Бергштейн Н.В., Левченко Д.Н., Захаров Л.И. /Нефтепереработка и нефтехимия, 1981, №5, с.5). Попадание в конденсат кислорода воздуха возможно в емкости, предназначенной для сбора воды и не имеющей предохранительной атмосферы инертного газа, или при разбавлении его свежей водой. Деэмульгатор способствует отмывке поверхности от продуктов коррозии и этим облегчает протекание электрохимического коррозионного процесса. Скорость коррозии стали повышается при снижении рН конденсата, т.е. при переходе от щелочной среды к кислой. Поэтому конденсат вакуумной колонны, содержащий кислые соединения, хлориды, сероводород (количественный состав зависит от типа перерабатываемой нефти) и не имеющий добавок ингибитора, аммиака, снижающих коррозию оборудования, более агрессивен, чем конденсат колонны предварительного испарения нефти или атмосферной. Скорость коррозии углеродистой стали в стоках ЭЛОУ, в зависимости от качества промывочной воды, типа перерабатываемой нефти и применения нейтрализаторов, находится в пределах от 0,12 до 1 мм/год, а при переработке высокосернистой нефти может быть более 1 мм/год (Кессель И.Б., Бергштейн Н.В., Левченко Д.Н., Захаров Л.И. /Нефтепереработка и нефтехимия, 1981, №5, с.5). Поэтому при использовании конденсата с установок АВТ целесообразно предусмотреть соответствующую подготовку его перед подачей в нефть: отдувку сероводорода, доведение среды до нейтральной или слабощелочной. Образующийся сероводород снижает значение рН водной фазы (рН<6), что усиливает коррозию оборудования и затрудняет обессоливание нефти (Скалозуб Ф.И., Левченко Д.Н. /Нефтепереработка и нефтехимия, 1980, №11, с.10). Срок службы трубных пучков сырьевых теплообменников из углеродистой стали в этих условиях может сократиться до 3-4 мес. Для каждого типа нефти рекомендуется оптимальная температура обессоливания: для западно-сибирских 70°С; для ромашкинской, прикамской, мангышлакской и туркменской 100-120°С; а для некоторых весьма тяжелых и вязких, например арланской, 120-140°С (Левченко Д.Н., Бергштейн Н.В., Пинковский Я.И. Обессоливание нефти на нефтеперерабатывющих заводах: Обзорная информация. - М.: ЦНИИТЭНефтехим, 1973. - 56 с.).

При разработке антикоррозионных мероприятий необходимо учитывать температуру нефти на ЭЛОУ, содержание в пластовой воде гидрокарбонатов щелочных металлов, хлоридов магния, серосодержащих соединений с низкой термостабильностью. Для повышения рН водной фазы до 8,0-8,5 необходимо в сырую нефть вводить слабый раствор гидроксида натрия. Скорость коррозии углеродистой стали в стоках ЭЛОУ при переработке сернистых нефтей и рН 8,0 составляет ˜0,12 мм/год. При рН>8,5 наблюдается нежелательный переход нефтепродуктов в стоки ЭЛОУ. Кроме того, неконтролируемый расход щелочи может привести к возникновению щелочной хрупкости металла, нарушить работу изоляторов в электродегидраторах. При наличии трех ступеней обессоливания из нефти можно щелочной обработкой (защелачиванием) при определенных условиях удалить часть хлоридов, входящих в состав хлорорганических соединений нефти. Следует ожидать, что в данном случае в водную фазу кроме хлоридов натрия могут частично перейти нафтенаты и сульфиды. Практика показала, что при достижении даже глубокого обессоливания нефти и с прекращением щелочной обработки обессоленной нефти на АВТ коррозия конденсационно-холодильного оборудования на установках первичной переработки нефти резко возрастает. Причиной этого является наличие в нефти хлорорганических соединений, которые подобно сераорганическим соединениям имеют неодинаковую термостабильность. Защелачивание обессоленной нефти на АВТ имеет свои недостатки. Вводимое количество щелочи, а точнее образовавшийся хлорид натрия, остается в мазуте, повышает его зольность, способствует прогару печных змеевиков. На установках каталитического крекинга возможно отравление катализатора, его дезактивация хлоридом натрия. За рубежом при переработке гудрона, мазута на установках каталитического и термического крекинга защелачивание обессоленной нефти на АВТ не проводят. Объясняется это требованием к улучшению качества асфальта, используемого для дорожного покрытия. Содержащийся в таком покрытии хлорид натрия легко вымывается водой, что приводит к быстрому механическому разрушению асфальтового покрытия. Кроме того, этот способ защелачивания нефти после ЭЛОУ считается малопригодным, так как приводит к отложениям солей в бензиновой и керосиновой секциях ректификационных колонн и загрязнению регулирующих клапанов и тарелок. Не исключено попадание солей на гидроочистку дизельного топлива, связанное с их механическим уносом.

Работами ВНИИНефтемаша показана возможность удаления на ЭЛОУ части органически связанного хлора. Для этого - после первой ступени обессоливания на ЭЛОУ в нефть, содержащую ˜12 мг/л солей, вводят раствор NaOH концентрацией не менее 1%. Образующиеся хлориды металлов (например, натрия) удаляются из аппарата с дренажной водой. Ориентировочный расход щелочи составляет 20 г/т.

Процесс защелачивания нефти на ЭЛОУ имеет следующие особенности. Температура нефти должна быть не ниже 120°С. Необходимо обеспечить интенсивное смешение щелочного раствора с нефтью, которое достигается тонким диспергированием щелочного агента, его равномерным распределением в потоке, исключающим расслоение потока. Время обработки должно быть не менее 30-60 с. После щелочной обработки предусматривается водная промывка, с помощью которой предотвращается унос щелочи на АВТ. Для достижения интенсивного перемешивания, обеспечивающего требуемую степень контактирования реагента с нефтью, используют различные смесители: выносные или встроенные в электродегидраторы. Наиболее эффективный способ смешения нефти с реагентом (водой, щелочным раствором, деэмульгатором) - смешение в электрическом поле; оно происходит в 4-6 раз более интенсивно, чем в турбулентном потоке.

Как видно из вышеизложенного, такие процессы подготовки нефти, как обессоливание и обезвоживание, довольно сложны по составу оборудования и в эксплуатации, энергоемки, а большое количество сточных вод наносит огромный вред окружающей среде. Такие процессы, как защелачивание, приводят к ухудшению свойств получаемых товарных продуктов, например асфальта. Кроме того, различные примеси, содержащиеся в исходном сырье, такие как кислые смолы, соединения ванадия, мышьяка, никеля и другие, которые частично концентрируются на поверхности глобул воды, входят в состав пленки и являются эмульгаторами, препятствующими процессам обезвоживания и обессоливания.

Вышеописанные способы подготовки нефти решают определенную узкую задачу, но не позволяют в значительной степени очистить исходную нефть от других вредных соединений, таких как сернистые соединения, хлороорганика, смолисто-асфальтеновые вещества, парафины, мешающих дальнейшей переработке нефти. Практически не используются в промышленности методы очистки исходной нефти, особенно тяжелой и высокосернистой, от сернистых соединений.

Технический результат, на достижение которого направлен предлагаемый способ, заключается в осуществлении в значительной степени комплексной очистки исходного сырья сразу от многих нежелательных компонентов и вредных примесей, что позволяет в дальнейшем осуществить самостоятельную (например, без разбавления легкой нефтью) углубленную и рентабельную переработку тяжелой высоковязкой нефти с возможным повышением производительности и срока службы стандартного оборудования нефтеперерабатывающего завода.

Технический результат достигается тем, что в способе подготовки жидкого углеводородного сырья для дальнейшей переработки, включающей стадию обессоливания и обезвоживания и направление подготовленной нефти на дальнейшую переработку путем разделения ее на фракции и получение товарных продуктов, до стадии обессоливания и обезвоживания или непосредственно после нее, но перед стадией разделения углеводородов на фракции (перед подачей на AT или АВТ) выделяют высокомолекулярные высококипящие фракции (ВКФ) с температурой начала кипения 340-360°С. После этой стадии вторая часть нефти содержит более низкокипящие фракции (НКФ) и представляет собой «улучшенную» нефть, содержащую значительно меньшее количество вредных примесей. Фракции (ВКФ) содержат основное количество смолисто-асфальтеновых веществ, парафинов, серы, соединений серы и металлов, которые в дальнейшей переработке «улучшенной» нефти не участвуют. Например, для нефти, добываемой в Ульяновской области, массовая доля серы и сернистых соединений в «улучшенной» нефти после выделения ВКФ уменьшается с 4-5 мас.% до 0,5-0,7 мас.%. Соответственно, массовая доля хлоридов - с 500-5000 мг/л до 20 мг/л. Кроме того, основное количество металлов, таких как ванадий, переходит также в ВКФ. На стадии выделения ВКФ, кроме того, одновременно может быть осуществлен процесс крекинга, например термического. Термический крекинг для тяжелой нефти, например нефти указанных выше месторождений, имеет особенности: температура начала разложения составляет 238°С при остаточном давлении 0,25 кПа (Соскинд Д.М., Ратов А.Н. Малотоннажный комплекс для переработки нефтей Ульяновской области с попутным извлечением ванадия /Химия и технология топлив и масел, №1, 1996). Начиная с 410-420°С, термический крекинг идет с высокой скоростью. Температура процесса выделения ВКФ должна быть в диапазоне 340-420°С. Это увеличивает количество светлых фракций в сырье для дальнейшей переработки на стандартном оборудовании НПЗ. На стадию гидроочистки от серы бензиновые фракции после AT поступают с содержанием 0,1-0,2%. Такое содержание серы и сернистых соединений соответствует их уровню в процессе переработки малосернистой нефти, например, западно-сибирской. Фракцию ВКФ в количестве, зависимом от состава нефти, направляют далее непосредственно для получения товарных продуктов: битума или других тяжелых продуктов (пека, кокса и т.д.). Для Ульяновской нефти это количество составляет 25-30% от массы исходной нефти. Соединения серы не препятствуют получению качественного битума. Считают, что сернистые соединения перерабатываемого сырья не играют прямой роли в реакциях преобразования, но являются ускорителями окисления в процессе производства битума, а также эффективными пластификаторами. При этом сокращается время процесса окисления и продукты таких ускоренных методов обладают меньшим изменением консистенции при изменении температуры (Грузе В.А., Стивене Д.Р. Технология переработки нефти. Л., Химия, 1964, с.550, 551).

Таким образом, выделение высококипящих фракций с температурой начала кипения 340-360°С может быть реализовано после добычи нефти до стадии ее традиционной подготовки, включающей обезвоживание и обессоливание, осуществляемой на нефтеперерабатывающем заводе. В этом случае возможно транспортирование до НПЗ только «улучшенной» нефти, а ВКФ используют в качестве сырья для производства битума в месте добычи нефти. Или выделение ВКФ возможно осуществить на НПЗ непосредственно после подготовки нефти в качестве дополнительной стадии в последовательности стадий классического технологического процесса.

В результате, фракции с температурой начала кипения 340-360°С получают не в конце последовательности стадий ЭЛОУ-АТ, а в начале процесса переработки. После выделения ВКФ, дальнейшая последовательность стадий переработки нефти не отличается от последовательности стадий переработки легкой нефти. Оборудование НПЗ работает в этом случае в щадящем режиме, так как на нем перерабатывается не тяжелая исходная высоковязкая нефть, содержащая нежелательные примеси с точки зрения сохранения ресурса оборудования и качества получаемых продуктов, а "улучшенная" нефть, обогащенная легкими, по отношению к исходной нефти, фракциями с температурой выкипания до 350°С. Ресурс оборудования при переработке тяжелой нефти в таком случае (при условии предварительного выделения ВКФ) не меньше ресурса соответствующего оборудования переработки легкой нефти. Выделение из нефти ее части (ВКФ) в количестве 25-30% (в зависимости от состава нефти) уменьшает последующий материальный поток сырья для переработки, но с сохранением или с некоторым увеличением светлых фракций. Технологические аппараты могут быть меньшей пропускной способности, но при этом сохраняется количество получаемых светлых нефтепродуктов, или на том же оборудовании возможно увеличение производительности. Это связано с тем, что ВКФ не проходит всю технологическую цепочку аппаратов AT, а выводится вначале технологического процесса и направляется далее как сырье для вакуумной переработки, или как сырье для производства битума.

Реализовать процесс выделения ВКФ можно, использовав испаритель, конструкция которого аналогична известному и широко используемому испарителю-теплообменнику с паровым (в паровом виде - НКФ) пространством (Дехтерман А.Ш. Переработка нефти по топливному варианту. М., Химия, 1988, с.23). В отличие от простых теплообменников в этом аппарате имеется достаточный объем для испарения нагреваемого продукта. Испаритель представляет собой цилиндрический емкостной аппарат. В нижней части его корпуса расположен встроенный трубчатый теплообменник. Во внутрь трубок теплообменника подают теплоноситель для нагрева продукта (нефти). Обычно в качестве теплоносителя используют водяной пар. Легкая часть нефти испаряется и отводится через верхний штуцер. Остаток нефти переливается через сливную пластину и выводится через соответствующий штуцер. Количество испарившейся части нефти зависит от температуры в аппарате, то есть от поверхности теплообменника и температуры теплоносителя. Водяной пар удовлетворяет также другим требованиям, предъявляемым к теплоносителям: доступность, пожаробезопасность и др. Основной недостаток водяного пара - значительное возрастание давления с повышением температуры, поэтому для получения температуры в аппарате в диапазоне 340-420°С необходимо применять высокотемпературные теплоносители. В качестве высокотемпературных теплоносителей целесообразно использовать: высококипящие органические жидкости, расплавленные соли или жидкие металлы (Касаткин А.Г. Основные процессы и аппараты химической технологии. М., Химия, 1971, с.334-338).

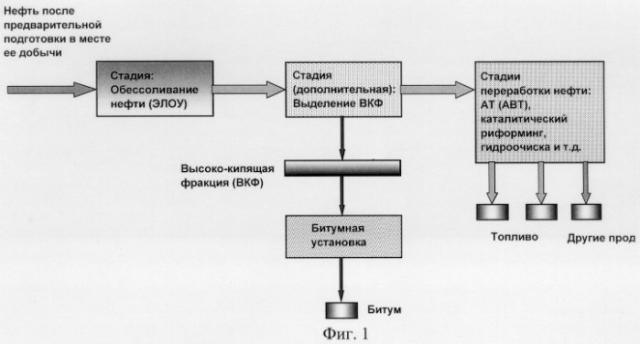

На Фиг.1 приведена постадийная схема переработки нефти, в которой выделение высококипящей фракции производят после стадии подготовки нефти, включающей обезвоживание и обессоливание.

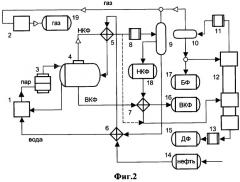

На Фиг.2 представлена принципиальная схема пилотной установки.

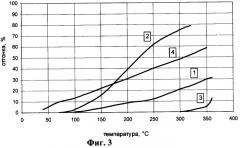

На Фиг.3 приведен фрикционный состав нефти и нефтепродуктов.

В Таблице 1 приведены свойства нефти Ульяновской области, нефти Западно-Сибирской и нефтепродуктов, полученных на пилотной установке.

Предлагаемый способ реализован на пилотной установке по разделению нефти производительностью до 0,2 т/ч.

Установка состоит из следующих аппаратов. Генератор водяного пара 1 предназначен для получения насыщенного пара с параметрами: давление - 1,18 МПа, температура - 187°С. Комприматор 2 предназначен для откачки неконденсирующихся газов из технологических аппаратов. Электрический нагреватель 3 с регулируемым источником питания имеет максимальную мощность 50 кВт, температура нагрева рабочей среды (пара) до 650°С. При таких температурах происходит, как правило, интенсивный термический крекинг сырья. Испаритель 4 со встроенным теплообменным оборудованием и теплоизоляцией. Рекуперативные теплообменники 5, 6 и 7, конструкционно выполненные по типу «труба в трубе». Кожухотрубчатые теплообменники 8, 11 и 13, охлаждаемые проточной водой. Сепараторы 9, 10 вертикального типа для разделения газожидкостных смесей на фазы: жидкую и газовую. Насадочная ректификационная колонна 12, диаметром 150 мм, высотой 4 м, заполнена керамическими элементами в виде колец Рашига с характерным размером 10 мм. Колонна имеет выносной кипятильник, обогреваемый перегретым водяным паром, и дефлегматор, с возможностью регулирования потока флегмы на орошение колонны. Установка оборудована герметичными емкостями 14-19 для сбора и хранения исходной нефти и продуктов ее разделения, а также контрольно-измерительными приборами и аппаратурой для поддержания параметров процесса в заданном диапазоне значений и безопасной эксплуатации.

Процесс осуществляли следующим образом. Нефть из расходной емкости 14, предварительно нагрев до температуры 100-150°С в рекуперативных теплообменниках 6, 5, подавали в испаритель 4. В теплообменник испарителя 4 также подавали теплоноситель с температурой 420-650°С. В качестве теплоносителя использовали перегретый водяной пар или инертный газ, которые нагревали до требуемой температуры в нагревателе 3. Использование газообразного теплоносителя оправдано в лабораторных условиях, так как упрощает конструкцию используемого нагревателя. Регулируя расход теплоносителя и его температуру, обеспечивали необходимый нагрев и поддержание температуры в испарителе для достижения требуемого количества выделяемой ВКФ с температурой начала кипения около 340-360°С, а также для проведения процесса термического крекинга исходного сырья. Так как в испарителе осуществляется процесс простой дистилляции, четкое разделение фракций произвести в данном случае было невозможно. В НКФ присутствует частично ВКФ, а в ВКФ - частично НКФ. Количество и качественный состав ВКФ определяли на выходе из испарителя 4 до направления ее в сборник 16.

Низкокипящие фракции, после отделения ВКФ, направляли через теплообменник 5 и холодильник 8 в сепаратор 9. Если использовали для проведения процесса переработки неподготовленную нефть, то есть нефть, содержащую воду, то совместно с НКФ из испарителя выводили в паровом виде и воду. В сепараторе 9 производили разделение смеси на воду, жидкие углеводороды и «рефлюкс» - газ. Воду направляли в генератор пара 1, «рефлюкс» - газ через комприматор 2 в сборник газа 19, жидкую часть НКФ - в сборник 18. Если использовали подготовленную нефть, то вода в совместном потоке с НКФ отсутствует. В этом случае НКФ в паровом виде подавали непосредственно на ректификационную колонну 12. На схеме (фиг.2) эта линия подачи НКФ отображена пунктирной линией. После контроля качества среды в сборнике 18 НКФ подогревали в теплообменнике 7 и подавали на насадочную ректификационную колонну 12, где происходило четкое разделение с отбором двух узких целевых фракций. С верха колонны отбирали часть сконденсированного и охлажденного в холодильнике 11 ректификата, из нижней части колонны проводили отбор тяжелой части ректификата, который охлаждали в холодильнике 13. Это позволяло в полном объеме проводить анализ получаемых продуктов: бензиновой (с температурой выкипания до 200°С) и дизельной (в интервале температур выкипания 200-350°С) фракций, которые накапливали в сборниках 17 и 15.

В качестве исходного сырья использовалась нефть месторождения Вишенское Ульяновской области. (Ратов А.Н., Немировская Г.Б. и др. Проблемы освоения нефтей Ульяновской области /Химия и технология топлив и масел, №4, 1995). Нефть содержит значительное количество смолистых соединений и примесей. Для изучения возможности применимости данной технологии использовалась нефть и других месторождений, соответственно, с другим составом. На этой установке отработан технологический процесс, включая стадию выделения высококипящей фракции. Сделаны полные анализы состава получаемых фракций: высоко кипящих фракций с температурой начала кипения 340-360°С и "улучшенной" нефти. Изучены их свойства с целью дальнейшей переработки по классической схеме. Проведена дальнейшая переработка "улучшенной" нефти, воспроизводящая большинство операций (кроме гидроочистки и каталитического риформинга) по классической схеме с целью получения компонентов топлив и изучения их свойств.

На фиг.3 приведен типичный фракционный состав исходной нефти (месторождение Вишенское, Филипповская группа. Ульяновская область) и продуктов процесса выделения из указанной нефти высококипящих фракций. Для сравнения на этом же рисунке приведен фракционный состав Западно-Сибирской нефти, Самотлорское месторождение. Основные свойства сравниваемых нефтей и фракций - в табл. 1. Как видно из представленных данных, при выделении из исходной нефти в предлагаемом процессе фракции ВКФ в количестве около 25-30% (мас.), значительно снижается вязкость НКФ и происходит обогащение ее за счет крекинга легкими углеводородами. При этом основная часть примесей уходит в ВКФ. Пересчет количества получаемых продуктов на исходную тяжелую нефть показывает, что выход светлых фракций с температурой выкипания до 350°С составляет 55-59%. Это количество сравнимо с потенциальным выходом аналогичных продуктов из Самотлорской нефти.

Таким образом, технический результат - комплексная подготовка и очистка исходного сырья сразу от многих нежелательных примесей, что позволяет в дальнейшем осуществить самостоятельную (например, без разбавления легкой нефтью) углубленную и рентабельную переработку тяжелой высоковязкой нефти с возможным повышением производительности и срока службы стандартного оборудования нефтеперерабатывающего завода - достигается за счет выделения высококипящих фракций нефти в начальной стадии переработки нефти, содержащих преимущественно продукты с температурой начала кипения 340-360°С и выше. Эти фракции, содержащие основное количество нежелательных компонентов и вредных примесей исходной нефти, затем используют для приготовления тяжелых товарных продуктов типа битума, пека, кокса и др., а оставшуюся легкую часть нефти, обогащенную целевыми фракциями и обедненную вредными примесями, направляют на последующую переработку для получения светлых нефтепродуктов на стандартном оборудовании нефтеперерабатывающих заводов.

| Таблица. 1Свойства: нефти Ульяновской области и нефти Западно-Сибирской; нефтепродуктов, полученных на пилотной установке. | ||||||

| Продукт | Плотность, г/см3 | Вязкость, сСт | Сера, % | Хлориды, мг/л | Выход фракций, % | |

| до 200°С | до 350°С | |||||

| Нефть Вишенки | 0,9482 | 72,9 (50°С) | 3,91 | 500-5000 | 8,3 | 30,0 |

| Нефть Самотлор | 0,8426 | 6,1 (20°С) | 0,96 | 500-1500 | 30,6 | 58,2 |

| НКФ («улучшенная» нефть) | 0,79-0,81 | 1,8 (20°С) | 0,5-0,7 | 20-30 | 23-28* | 55-59* |

| ВКФ | 0,99-1,1 | 260 (50°С) | 5,0-6,0 | 1000-3000 | 0 | 5-6* |

| *В пересчете на исходную нефть до разделения. |

1. Способ подготовки жидкого углеводородного сырья для дальнейшей переработки, включающий стадию обессоливания и обезвоживания и направление подготовленной нефти на дальнейшую переработку путем разделения ее на фракции и получение товарных продуктов, отличающийся тем, что до стадии обессоливания и обезвоживания или непосредственно после нее, но перед разделением на фракции, выделяют высокомолекулярные высококипящие фракции, содержащие преимущественно продукты с температурой начала кипения 340-360°С и выше, в которых содержится основное количество нежелательных компонентов и вредных примесей исходного сырья, которые используют для приготовления тяжелых товарных продуктов типа битума, пека, кокса и др., а оставшуюся легкую часть сырья, обогащенную целевыми фракциями и обедненную вредными примесями, направляют на дальнейшую переработку для получения светлых нефтепродуктов.

2. Способ по п.1, отличающийся тем, что стадию выделения высокомолекулярных высококипящих фракций совмещают с процессом крекинга исходного сырья.