Способ получения топливных дистиллятов

Иллюстрации

Показать всеИзобретение относится к производству топливных дистиллятов и может быть использовано в нефтеперерабатывающей промышленности для производства моторных топлив и топлив для реактивных двигателей. Способ заключается в том, что остаточное нефтяное сырье (мазут, гудрон, тяжелые нефти) смешивают с горючим сланцем, содержащим 45-60% минеральной части и 40-55% органической части и фракцией с т.кип. 200-400°С сланцевого масла, содержащего не менее 10,0% водорода в количестве 1,0-6,0% от сырья. Горючий сланец и фракцию сланцевого масла берут в расчёте на сырьё от 1 до 5% и от 1 до 6% соответственно. Полученную смесь затем подвергают гомогенизации в перемешивающем устройстве при температуре не ниже 80°С и проводят термоконверсию или гидрокрекинг. Из продуктов термоконверсии или гидрокрекинга выделяют топливные дистилляты (бензин, дизельное топливо, вакуумный газойль). Изобретение позволяет повысить общий выход целевых продуктов и снизить их стоимость. 4 з.п.ф-лы, 1 ил., 5 табл.

Реферат

Область техники

Изобретение относится к нефтеперерабатывающей промышленности, а точнее к способам переработки тяжелых нефтяных остатков в топливные дистилляты путем термоконверсии и гидрокрекинга с использованием донорно-сольвентных процессов.

Уровень техники

В условиях мировой тенденции увеличения потребления нефти и нефтепродуктов, дальнейшее развитие нефтеперерабатывающей промышленности направлено на повышение глубины переработки нефти. Решить такую задачу возможно только путем широкого внедрения новых экономически выгодных технологий глубокой переработки тяжелого углеводородного сырья, содержащего в своем составе асфальтены и тяжелые металлы (ванадий и никель), такого как мазут, гудрон, тяжелые нефти (мальты), природные битумы.

Один из наиболее перспективных современных путей решения этой проблемы заключается в совместном крекинге, методом термоконверсии или гидрокрекинга, смеси остаточного нефтяного сырья и угля, который берут в количестве 5-30% от массы нефтяного остатка (RU, A1 №2009162, 1994 г.; US, A1 №4544479, 1985 г.; RU, A1 №2076891, 1997 г.).

В известных способах указанную смесь подвергают термоконверсии (висбрекингу) с получением продуктов, имеющих более низкую вязкость и пониженное содержание тяжелых металлов. Такое сырье и его дистилляты могут быть переработаны в светлые топливные дистилляты путем каталитического крекинга.

Данное решение не свободно от недостатков. Так, относительно низкая степень деметаллизации не снимает затруднений при последующем каталитическом крекинге продукта этого процесса, но даже использование современных, стойких к металлам катализаторов, требует их повышенного расхода, что отрицательно сказывается на общей экономической оценке этого известного решения.

Еще одним известным и применяющимся методом решения указанной выше задачи является процесс гидропереработки тяжелого нефтяного сырья с регулированием размера частиц добавок (US, A1 №5, 972, 202, 1999 г.).

Достоинством этого процесса является его технологическая гибкость: изменяя режим процесса (температуру, давление, объемную скорость и т.д.), возможно достичь максимальной конверсии и выхода целевых продуктов.

К недостаткам данного процесса можно отнести использование в нем достаточно дорогостоящих каталитических систем, таких как сульфат железа, сульфиды других металлов, гидрат окиси железа и др., что отрицательно сказывается на технико-экономических показателях процесса.

Известны способы получения топливных дистиллятов из остаточного нефтяного сырья, включающие смешение остаточного нефтяного сырья с сапропелитом и жидкой ароматизированной добавкой, проведение термоконверсии или гидрокрекинга полученной смеси с последующим выделением целевых продуктов (RU, A1 №2076891, 1997 г.; RU, A1 №2057786, 1996 г.).

В известных способах термоконверсии или гидрокрекингу подвергают смесь, содержащую тяжелое нефтяное сырье (мазут, гудрон, смеси западносибирских нефтей, тяжелые нефти месторождения Бузачи, Мангышлак), сапропелит - ленинградский, прибалтийский, сернистый сланец или кузбасский сапромиксит 1-10 мас.%, сланцевую смолу или ее фракцию 220-340°С 1-10 мас.%, или тетралин или его алкил-производные при повышенной температуре и давлении с последующим выделением топливных дистиллятов. Выход топливных дистиллятов составляет 55-60 мас.% на сырье при термоконверсии и до 90 мас.% при гидрокрекинге. С применением процесса гидроочистки дистилляты термоконверсии и гидрокрекинга могут быть переработаны в светлые моторные топлива, в том числе автомобильный бензин и дизельное топливо.

Недостатком известных методов является то, что в них в качестве ароматизированной добавки используется так называемая «сланцевая смола», а также тетралин или его алкил-производные.

Это обусловлено тем, что применяемая в известных способах «сланцевая смола» в промышленных условиях вырабатывается путем газификации сланца. Качество смолы получаемой таким образом не в полной мере удовлетворяет требованиям на жидкую добавку - активатор для процессов термоконверсии и гидрокрекинга тяжелого нефтяного сырья, т.к. в своем составе она содержит большое (до 13% об.) количество кислородосодержащих соединений (фенолов) и до 0,5% механических примесей.

Тетралин получают путем гидрирования технических продуктов, содержащих конденсированные ароматические углеводороды, главным образом, нафталин и его алкилпроизводные. Процесс получения тетралина и его алкилпроизводных является весьма дорогостоящим. Соответственно, относительно дорогим получается и конечный продукт.

Наиболее близким к настоящему изобретению является способ получения топливных дистиллятов, включающий смешение остаточного нефтяного сырья с измельченным сапропелитом и жидкой активирующей добавкой, гомогенизацию и проведение термоконверсии или гидрокрекинга полученной смеси с последующим выделением целевых продуктов (RU, A1, №2128207, 1999 г.). В известном способе, в качестве жидкой активирующей добавки, применяют гидрированную фракцию с т.кип. 300-400°С в количестве 1-5 мас.%. Выход топливных дистиллятов составляет 55-60 мас.% при термоконверсии и до 90 мас.% при гидрокрекинге. Известное решение имеет тот недостаток, что применение в качестве ароматизированной добавки гидрированной фракции с т.кип. 300-400°С также увеличивает стоимость конечных продуктов ввиду того, что для ее получения необходима дополнительная стадия для выделения дистилляцией и в дальнейшем гидрооблагораживание для придания фракции с т.кип. 300-400°С более высоких водорододонорных свойств.

Достаточно высокая стоимость гидрированной фракции с т.кип. 300-400°С сдерживает процесс использования в нефтеперерабатывающей промышленности известного способа.

Раскрытие изобретения

Задачей настоящего изобретения является повышение эффективности способа переработки тяжелых нефтяных остатков, включая снижение стоимости конечного продукта.

Техническим результатом изобретения является исключение применения гидрированной фракции с т.кип. 300-400°С при сохранении производительности способа.

Указанный технический результат достигается тем, что в способе получения топливных дистиллятов, включающем смешение остаточного нефтяного сырья с измельченным сапропелитом и жидкой активирующей добавкой, гомогенизацию и проведение термоконверсии или гидрокрекинга полученной смеси с последующим выделением целевых продуктов, перед гомогенизацией измельченный сапропелит подвергают механохимической активации по меньшей мере в одном диспергаторе, в качестве сапропелита используют горючий сланец, содержащий мас.%: 45-60 минеральной части и 40-55 органической части, в качестве жидкой активирующей добавки используют фракцию сланцевого масла, с пределами выкипания 200-400°С и содержащую не менее 10,0 мас.% водорода, причем горючий сланец и фракцию сланцевого масла берут в расчете на сырье (мас.%) от 1,0 до 5,0 и от 1,0 до 6,0 соответственно.

Кроме того, применяют горючие сланцы, содержащие г/Т: молибден 3-15, никель 20-35, кобальт 3-10, хром 30-40, медь 15-40 и свинец 5-20.

Кроме того, применяют горючие сланцы, минеральная часть которых содержит, мас.%:

| SiO2 | 30-40 | CaO | 25-40 | Na2O | 0,3-3,0 |

| Fe2O3 | 5-10 | MgO | 1,5-5,0 | Р2O5 | 0,1-0,7 |

| Al2О3 | 8-15 | SO3 | 1,5-5,0 | ||

| TiO2 | 0,5-0,7 | К2O | 2,0-5,0 |

Кроме того, гомогенизацию проводят в перемешивающем устройстве при температуре 80-100°С.

Кроме того, горючий сланец при механохимической активации дополнительно измельчают до размеров 30-100 мкм.

Механохимическое воздействие проводят в известных аппаратах типа Desi-14, а также известных диспергаторах (гомогенизаторах), диспергаторах-смесителях.

Возможен дополнительный вариант реализации изобретения, при котором смесь подвергают двукратной гомогенизации.

В соответствии с изобретением тяжелое нефтяное сырье (мазут, гудрон) последовательно смешивают с жидкой добавкой-активатором и сапропелитом, при этом сапропелит (сланец) предварительно подвергают измельчению до размера 30-100 мк (предпочтительно 50-100 мк).

Полученную смесь подвергают смешению и интенсивной гомогенизации с целью равномерного распределения добавок-активаторов по всему объему сырья.

В процессе измельчения твердой добавки-активатора и последующей гомогенизации 3-компонентной смеси происходит достаточно эффективная активация сырья, при этом размеры добавок (0,3-0,5 нм) соизмеримы с размером молекул тяжелого нефтяного сырья (0,4-0,7 нм). Это обстоятельство имеет первостепенное значение для создания условий оптимального контакта добавок-активаторов с молекулами сырья.

Сырье, подвергнутое такой обработке, дает возможность проводить его термоконверсию или гидрокрекинг в более мягких условиях по сравнению с известными способами, а именно при температуре в реакторе 415-440°С, температуре на выходе из печи нагрева сырья 450-490°С, давлении 4-10 МПа, объемной скорости 0,8-2,0 час-1. Но самым важным обстоятельством является то, что процессы термоконверсии и гидрокрекинга протекают в отсутствии дорогостоящих катализаторов.

Понятие «термоконверсия» или гидрокрекинг, используемое в данном изобретении, имеет традиционное значение и включает приведение в контакт крекируемого сырья с водородом - 500-2000 объемов водорода или водородосодержащего газа при нормальных условиях (Т=0°С, Р-0,1013 МПа) на один объем жидкого сырья при давлении 4,0-15,0 МПа, объемной скорости 1-3 час-1 (условное время контакта 20-90 мин) и температуре 390-440°С.

При экспериментальной проверке технологии в качестве реакционного оборудования использовали печи с ребристыми трубами и пустотелый необогреваемый реактор. Данные, полученные в лабораторных условиях, как в автоклаве, так и на проточной установке с объемом реактора 600 л., достаточно хорошо моделируются при проведении процесса в промышленных условиях на установке мощностью до 420 м3 в сутки по сырью.

Оптимальными условиями (температура, давление, объемная скорость) являются те, при которых образуется максимальное количество целевого продукта и не наблюдается нежелательного существенного коксоотложения, особенно в трубчатой печи и в реакторе. После выдержки в реакторном узле в течение заданного времени продукты крекинга охлаждают и подвергают разделению с выделением целевых продуктов. Обычными приемами разделения являются испарение при пониженном (по сравнению с условиями реакции) давлении, отделение жидких продуктов от шлама (концентрат твердых), которое осуществляют любыми известными способами, например центрифугированием, фильтрованием и т.д., разделение жидких и парообразных продуктов реакции и т.д.

Нами был использован метод центрифугирования с применением деканторной центрифуги.

Следует отметить, что при термоконверсии или гидрокрекинге в оптимальных условиях образуется до 5 мас.% коксообразных продуктов, которые не отлагаются на стенках реакционной аппаратуры, а выносятся из реактора вместе с гидрогенизатом.

В основе процесса лежат известные представления о механизме деструкции органической массы твердой добавки-активатора. В оптимальных условиях протекают процессы распада и сжижение органической массы добавки с образованием радикалов различной молекулярной массы и жидких продуктов, которые содержат в своем составе соединения, обладающие донорно-водородными свойствами - тетрагидропроизводные конденсированных ароматических углеводородов, азотистых и кислородсодержащих производных.

Эти химически активные соединения, образующиеся из органической массы твердой добавки в условиях процесса гидрокрекинга, обуславливают деструкцию высококипящих углеводородов, входящих в состав тяжелых нефтяных остатков (мазута, гудрона), по радикально-цепному механизму и способствуют развитию реакций гидрирования соединений сырья и продуктов их распада.

Донорно-водородными свойствами обладает также и жидкая добавка. Некоторое каталитическое воздействие на превращение соединений исходного сырья и продуктов его распада оказывает минеральная часть добавки, состоящая в значительной степени из алюмосиликатов и солей железа.

При гидрокрекинге, например, гудрона в присутствии твердой добавки-активатора, наряду с глубокой деструкцией высокомолекулярных углеводородов гудрона, происходит, также, обессеривание сырья, разрушение содержащихся в нем асфальтенов, отложение на минеральной части твердой добавки-активатора образующихся коксообразных продуктов, а также ванадия и никеля.

В качестве сапропелита используют горючий сланец, содержащий (мас.%): 45-60 минеральной части и 40-55 органической части. Причем, применяются сланцы, содержащие г/т: молибден 3-15, никель 20-53, кобальт 3-10, хром 30-40, медь 15-40 и свинец 5-20.

Кроме того, минеральная часть горючих сланцев, содержит (мас.%):

| SiO2 | 30-40 | CaO | 25-40 | Na2O | 0,3-3,0 |

| Fe2O3 | 5-10 | MgO | 1,5-5,0 | Р2O5 | 0,1-0,7 |

| Al2О3 | 8-15 | SO3 | 1,5-5,0 | ||

| TiO2 | 0,5-0,7 | К2O | 2,0-5,0 |

При снижении доли минеральной части ниже 45 мас.% реакции крекинга сырья (например, гудрона) протекают в значительно меньшей степени, что влечет за собой снижение выхода целевых продуктов (бензиновых, дизельных и газойлевых фракций) и увеличение количества непревращенного сырья за один проход.

При превышении доли минеральной части предела в 60% получают развитие в большей степени реакции крекинга получаемых целевых продуктов, с образованием нежелательных газообразных и коксообразных продуктов. Благодаря этому выход целевых топливных дистиллятов также снижается. В свою очередь снижается и срок службы оборудования из-за эрозионного воздействия минеральной части сланца на стенки реакционной аппаратуры (печь нагрева сырья, реактор, теплообменники).

В настоящем изобретении в качестве остаточного нефтяного сырья может быть использовано любое сырье такого рода - вакуумный газойль, мазут, гудрон, тяжелые нефти, природные битумы.

В качестве жидкой активирующей добавки применяют сланцевое масло, состоящее из фракции с пределами выкипания 200-400°С и содержащее не менее 10,0 мас.% водорода. Такое масло получают известным способом - термической переработкой горючих сланцев с твердым теплоносителем. По известному способу мелкозернистый сланец сушат, подвергают термодеструкции с твердым теплоносителем с образованием парогазовой смеси. Последнюю после ее сухой очистки орошают смесью конденсатов с выводом первого конденсата тяжелой фракции масла. Далее парогазовую смесь охлаждают в конденсаторе с выводом второго конденсата тяжелой фракции масла в качестве готового продукта. Несконденсированную часть парогазовой смеси разделяют в ректификационной колонне с выделением легкой фракции масла, выводимой в качестве готового продукта. Способ обеспечивает получение из сланца ценных фракций с низким содержанием механических примесей и оптимизацию параметров процесса («Химия и технология сланцевой смолы». Под редакцией Зеленина Н.И. Издательство «Химия», Ленинград, 1986 г., стр.146).

Отличительной особенностью, получаемой фракции с т.кип. 200-400°С сланцевого масла является то, что в своем составе она содержит повышенное количество водорода (не менее 10 мас.%) за счет присутствия в нем значительного количества гидропроизводных полициклических ароматических соединений. Эти соединения представлены группой 2-4-х кольчатых гидроароматических углеводородов (ди-, тетра- и гексапроизводные алкилированных нафталина, антрацена, фенантрена, бензантрацена, пирена, флуорантена, хризена). Указанная фракция с т.кип. 200-400°С масла является достаточно эффективным донором водорода при термоконверсии и гидрокрекинге остаточного нефтяного сырья (предпочтительно гудрона). Для получения необходимого количества целевых продуктов при термоконверсии и гидрокрекинге оптимальное содержание водорода в сланцевом масле с т.кип. 200-400°С должно быть не менее 10 мас.% При снижении количества водорода в сланцевом масле ниже 10 мас.% заметно снижается выход топливных дистиллятов в процессах термоконверсии и гидрокрекинга. Увеличение количества водорода в сланцевом масле выше 12 мас.% практически не влияет на выход топливных дистиллятов, но удорожает конечный продукт. Фракцию сланцевого масла с пределами выкипания 200-400°С и содержащую не менее 10,0 мас.% водорода вводят в количестве 1,0-6,0 мас.% от нефтяного сырья.

Применение такого жидкого донора водорода позволяет резко сократить расход водорода из газовой фазы в процесс гидрокрекинга. Как было установлено, на основании данных, полученных авторами при промышленных испытаниях, расход водорода на реакции составил 0,7-0,9 мас.% в расчете на сырье. В процессе термоконверсии расход водорода происходит только от горючего сланца и от жидкого донора водорода. Снижение расхода водорода, по сравнению с известными способами, положительно сказывается на технико-экономических показателях способа по настоящему изобретению, в частности, способствует удешевлению конечного продукта.

Определенного положительного результата возможно достичь и при проведении процессов термоконверсии или гидрокрекинга в присутствии или только горючего сланца, или только сланцевого масла. Однако и в том, и в другом случае выход светлых нефтепродуктов будет значительно ниже за счет того, что в реакционной системе не будет необходимого количества гидроароматических соединений, обладающих донорно-водородными свойствами.

Для получения необходимого выхода светлых нефтепродуктов требуется увеличение количества горючего сланца до 10-12%, в расчете на сырье или применять обогащенный сланец типа «Кероген-70» или «Кероген-90» (4-6 мас.% от сырья). Количество сланцевого масла с пределами выкипания 200-400°С следует увеличить до 3,5-6 мас.% от сырья. Увеличение количества горючего сланца и сланцевого масла в целом ведет к удорожанию процесса.

Целевыми топливными дистиллятами при разделении продуктов термоконверсии и гидрокрекинга в соответствии с изобретением, являются обычные широкие топливные фракции: бензиновая, выкипающая в пределах 40-180°С; дизельная, выкипающая в пределах 180-360°С; газойлевая, выкипающая в пределах 360-500°С, свойства и пути, использования которых общеизвестны специалистам в области переработки нефти.

Получаемые топливные дистилляты могут быть переработаны в компоненты товарных топлив или в товарные топлива обычными методами нефтепереработки, которые освоены промышленностью. Например, бензиновая фракция может быть подвергнута гидроочистке на специальных катализаторах с получением компонента бензина с октановым числом 82-93 по исследовательскому методу. Дизельная фракция после гидроочистки может быть применена в качестве товарного дизельного топлива с цетановым числом 48-50.

Подобные топливные фракции являются основными продуктами при осуществлении процесса в соответствии с изобретением. Они легко могут быть переработаны в товарные топлива, т.е. изобретение позволяет получить результат, который не вытекает с очевидностью из известного уровня техники.

Схема установки для осуществления предложенного способа приведена на чертеже. Кусковой (рядовой) горючий сланец размером 25-250 мм или сланцевая мелочь размером 0-25 мм из железнодорожного вагона поступает на склад. Со склада горючий сланец поступает в бункер приема сланца 1. Доставку горючего сланца со склада в бункер приема горючего сланца 1 возможно осуществлять либо автомобильным транспортом, либо ленточным конвейером.

Из бункера приема горючего сланца ленточным конвейером горючий сланец подается в дробилку с рукавным фильтром (2), где его измельчают до размера частиц 8 мм. Измельченный до размера 8 мм сланец поступает в дисмембратор «Desi-14» (3), где происходит дальнейшее измельчение сланца до размера частиц 1 мм. После дисмембратора «Desi-14» через разгрузочный канал измельченный до размера 1 мм сланец поступает на окончательное измельчение в дезинтегратор «Desi-14» (4), где сланец измельчают до размера частиц менее 100 микрон. Дезинтегратор «Desi-14» снабжен циклоном, воздушным фильтром, рукавным фильтром, секторным питателем.

После дезинтегратора «Desi-14» через разгрузочный канал дезинтегратора «Desi-14» измельченный сланец поступает на вибросито с размером сетки до 140 мк, а затем в бункер для временного хранения (5). Весь комплекс для измельчения сланца снабжен щитом управления с защитно-пусковым оборудованием. Вибросито предназначено для отделения частиц сланца размером выше 140 мк.

Измельченный до размера частиц 100 мк сланец затем поступает в отделение приготовления сырья. Эта стадия имеет очень важное значение во всей цепочке технологического процесса. Приготовление сырья осуществляется следующим образом. В обогреваемую мешалку, где поддерживается температура 80-100°С, или другое перемешивающее устройство (9) поочередно подают сланцевое масло из резервуара (7), гудрон (или мазут) из резервуара (8) и в последнюю очередь сланец. Сначала насосом в перемешивающее устройство (9) подают сланцевое масло, затем гудрон из резервуара (8) и сланец через дозирующее устройство (6). Операции по подаче трех компонентов сырьевой смеси осуществляют во время работы перемешивающего устройства, чтобы избежать оседания на дно мешалки сланца. Если перемешивающее устройство не обеспечивает эффективного смешивания 3-компонентной смеси, то для более тщательного перемешивания (гомогенизации) целесообразно применять насосы-диспергаторы (10). При этом температуру в узле приготовления сырья необходимо поддерживать в пределах 80-100°С для обеспечения прокачиваемости гудрона.

После мешалки (9) готовая сырьевая смесь поступает в резервную мешалку (11), откуда сырьевым насосом высокого давления (12) подается в теплообменник (13), а затем в печь нагрева сырья (14). Печь нагрева сырья (14) имеет две секции А и Б. Температуру в секции А поддерживают в пределах 380-400°С, температуру на выходе из печи 460-490°С в зависимости от типа перерабатываемого сырья. Из печи частично превращенное сырье поступает в нижнюю часть пустотелого необогреваемого реактора (15), где при давлении водорода 6-10 МПа, объемной скорости подачи сырья 1,0-2,0 час-1 и температуре по высоте реактора 425-450°С происходят реакции гидрокрекинга сырья. Подача водородосодержащего газа (содержание водорода 80%) составляет 1000-1500 нм3 на 1 м3 сырья. После реактора парогазовый поток направляется в теплообменник (13) и далее в горячий сепаратор (16), где поддерживается температура 270-320°С и давление 10 МПа. В этих условиях сверху горячего сепаратора уходят в основном фракции, выкипающие до 360-380°С, снизу горячего сепаратора фракции, выкипающие выше 360-380°С в смеси с твердыми продуктами. Верхний поток горячего сепаратора вместе с водородосодержащим газом (ВСГ), пройдя систему охлаждения (17) накапливается в сепараторе высокого давления (18), где происходит отделение ВСГ от гидрогенизата. ВСГ идет на смешение со свежим водородом, а затем на циркуляционный компрессор (25).

Гидрогенизат из сепаратора высокого давления переходит в сепаратор низкого давления (19) и далее по трубопроводу в накопительный резервуар для дальнейшей переработки. Продукт низа горячего сепаратора (так называемый шлам) через дроссельный клапан 20 поступает на охлаждение в холодильник (21) и по трубопроводу транспортируется на деканторную центрифугу (22) для разделения жидких и твердых продуктов. Жидкие (так называемый фугат) смешивают с гидрогенизатом (верх горячего сепаратора) и смесь направляют после подогрева в печи (24) в ректификационную колонну (26) на дистилляцию с получением бензиновой фракции с т.кип. до 180°С, дизельной фракции с т.кип. 180-360°С, газойлевой с т.кип. 360-500°С и остатка, выкипающего выше 500°С (рисайкла).

Твердые продукты (шлам) собираются в сборнике (23), а затем направляются в битумное производство для получения из них битумов для дорожного строительства или применяются в качестве сырья для выделения из них ванадия, никеля, а также редкоземельных металлов.

Необходимо отметить, что возможно осуществление и другого варианта технологической схемы - без горячего сепаратора. Тогда общий газообразный поток после реактора проходит теплообменник (13) холодильник (17) сепаратор высокого давления (18) сепаратор низкого давления (19) деканторная центрифуга (22).

Примеры реализации изобретения.

Преимущества изобретения проиллюстрированы следующими примерами.

В качестве остаточного нефтяного сырья в приведенных примерах используют: гудрон смеси западносибирских нефтей, который имеет следующую характеристику: плотность - 984 кг/м3, элементный состав, мас.%: С 86,8; Н 10,86; S 1,5; N 0,3 (кислород и примеси по разности - до 100,0), вязкость 28,0 сСТ, коксуемость 10,0 мас.%, асфальтены 9,3 мас.%, выкипает до 500°С 24,5 мас.%, содержит ванадия 140 г/т, никеля 70 г/т.

В качестве сапропелита используют: рядовой прибалтийский сланец, имеющий следующую характеристику, мас.%: Аd - 46,70; СОd 2мин-8,32; Сdaf - 81,3; Нdaf - 9,25; Ndaf - 0,28; Sd t - 0,90; Wd - 3,0.

В качестве жидкой активирующей добавки используют сланцевое масло, состоящее из фракции с пределами выкипания 200-400°С, имеющую следующую характеристику: плотность 995 кг/м3, показатель преломления 1,5696, молекулярная масса 290, содержание асфальтенов 3,8 мас.%, элементный состав, мас.%: С - 82,95, Н - 10,0; N - 0,56; S - 0,6; температура застывания - минус 20°С, вязкость - 14,9 сСт при 50°С.

Процесс термоконверсии или гидрокрекинга гудрона проводят или на проточной установке с объемом реактора 6 л или на промышленной установке с объемом реактора 10 м. Условия термоконверсии: температура 425-450°С, давление (азота, собственных углеводородных газов, водородосодержащего газа) 3-5 МПа, объемная скорость 1,0-2,0 час-1, циркуляция газа 600-800 л на 1 л сырья. Условия гидрокрекинга: температура 425-450°С, давление (водорода или водородосодержащего газа) 6,0-10,0 МПа, объемная скорость 1,0-2,0 час-1, циркуляция газа 1000-1500 л на 1 л сырья.

Количество жидкой ароматизированной добавки составляет 0,5-6,0%, количество сапропелита 0,5-5,0% от массы гудрона.

В процессе отбирают газ и жидкие продукты, отделяют твердые компоненты. Жидкие продукты процесса дистиллируют на фракции с т.кип. до 180°С, 180-360°С, 360-500°С и остаток выше 500°С.

Сланцевонефтяную смесь для процессов термоконверсии или гидрокрекинга готовят путем последовательного смешения остаточного нефтяного сырья, в частности гудрона, фракцию сланцевого масла с т.кип. 200-400°С и рядового горючего сланца. Смешение ведут в обогреваемой мешалке при температуре не ниже 85°С в течение 2,5 часов, а затем полученную смесь подвергают гомогенизации в диспергирующем устройстве или на установке активации процессов.

При этом получают смесь, не расслаивающуюся в течение длительного времени.

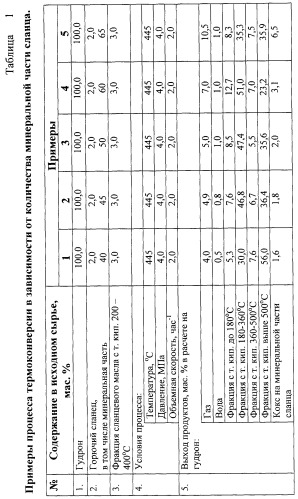

Пример 1. Исходную смесь готовят смешением гудрона 10 т, горючего сланца 0,2 т (содержание минеральной части 40 мас.%) и фракцию сланцевого масла с т.кип. 200-400°С с содержанием водорода 10 мас.%, 0,3 т. Смешение ведут в обогреваемой мешалке при температуре не ниже 85°С в течение 2,5 часов. Затем смесь подвергают активации и гомогенизации. Термоконверсию ведут при давлении 3-5 МПа, температуре 425-450°С, объемной скорости 1-2 час-1. Полученные жидкие продукты подвергают центрифугированию для отделения твердых компонентов. Жидкие продукты дистиллируют на фракции с т.кип. до 180°С (бензиновая), 180-360°С (дизельная), 360-500°С (газойлевая) и остаток с т.кип. выше 500°С. Показатели процесса приведены в таблице 1.

Пример 2. Сырье и условия процесса термоконверсии аналогичны примеру 1, за исключением того, что сланец содержал 45 мас.% минеральной части. Показатели процесса термоконверсии приведены в таблице №1.

Пример 3. Сырье и условия процесса термоконверсии аналогичны примеру 1, за исключением того, что сланец содержал 50 мас.% минеральной части. Показатели процесса термоконверсии приведены в таблице №1.

Пример 4. Сырье и условия термоконверсии аналогичны примеру 1, за исключением того, что сланец содержал 60 мас.% минеральной части. Показатели процесса термоконверсии приведены в таблице 1.

Пример 5. Сырье и условия процесса термоконверсии аналогичны примеру 1, за исключением того, что сланец содержал 65 мас.% минеральной части. Показатели процесса термоконверсии приведены в таблице 1.

Пример 6. Исходное сырье готовят смешением гудрона 10 т, горючего сланца 0,2 т и фракции сланцевого масла с т. кипения 200-400°С и содержанием водорода 10 мас.% 0,3 т. Смешение ведут в обогреваемой мешалке при температуре не ниже 85°С в течение 2,5 часов. Затем смесь подвергают активации и гомогенизации. В данном примере содержание сланца - 0,5 мас.%

Термоконверсию ведут при давлении 3-4 МПа, температуре 430-450°С, объемной скорости 1-2 час-1. Полученные жидкие продукты подвергают центрифугированию для отделения твердых компонентов. Жидкие продукты дистиллируют на фракции с т.кип. до 180°С (бензиновая), 180-360°С (дизельная), 360-500°С (газойлевая) и остаток с т.кип. выше 500°С. Показатели процесса приведены в таблице 2.

Получаемые продукты имеют следующую характеристику: бензиновая фракция с т.кип. до 180°С: показатель преломления 1, 4216, элементный состав, мас.%: С 84, 53; Н 13,75; S 0,46; N 0,06; дизельная фракция с т.кип. 180-360°С:

показатель преломления 1, 4786; элементный состав, мас.%: С 85,89, Н 12,26, S 0,69, N 0,06 газойлевая фракция с т.кип. 360-500°С: показатель преломления 1, 5211, элементный состав, мас.%: С 86,60, Н 11,24, S 1,29, N 0,21; остаток с т.кип. выше 500°С: плотность 1011 кг/м3, элементный состав, мас.%: С 88,18, Н 9,48, S 1,70, N 0,64.

Пример 7. Сырье и условия процесса термоконверсии аналогичны примеру 6, за исключением добавления сланца в количестве 1,0 мас.% Результаты процесса термоконверсии приведены в таблице 2.

Пример 8. Сырье и условия термоконверсии аналогичны примеру 6, за исключением содержания сланца в количестве 2,0 мас.%. Показатели термоконверсии приведены в таблице 2.

Пример 9. Сырье и условия процесса термоконверсии аналогичны примеру 6, за исключением добавления сланца в количестве 3,0 мас.%. Показатели процесса термоконверсии приведены в таблице 2.

Пример 10. Сырье и условия процесса термоконверсии аналогичны примеру 6, за исключением добавления сланца в количестве 5,0 мас.%. Показатели термоконверсии приведены в таблице 2.

Пример 11. Сырье и условия процесса термоконверсии аналогичны примеру 6, за исключением количества фракции сланцевого масла с т.кип. 200-400°С - 0,5 мас.%. Показатели процесса приведены в таблице 2.

Пример 12. Сырье и условия процесса термоконверсии аналогичны примеру 6, за исключением количества фракции сланцевого масла с т.кип. 200-400°С - 1,0 мас.%. Показатели процесса термоконверсии приведены в таблице 2.

Пример 13. Сырье и условия процесса термоконверсии аналогичны примеру 6, за исключением количества фракции сланцевого масла с т.кип. 200-400°С сланцевого масла - 2,0 мас.%. Показатели процесса термоконверсии приведены в таблице 2.

Пример 14. Сырье и условия процесса термоконверсии аналогичны примеру 6, за исключением количества фракции сланцевого масла с т.кип. 200-400°С сланцевого масла - 3,0 мас.%. Показатели процесса термоконверсии приведены в таблице 2.

Пример 15. Сырье и условия процесса термоконверсии аналогичны примеру 6, за исключением количества фракции сланцевого масла с т.кип. 200-400°С сланцевого масла - 6,0 мас.%. Показатели процесса термоконверсии приведены в таблице 2.

Пример 16. Сырье и условия процесса термоконверсии аналогичны примеру 6, за исключением количества горючего сланца - 2,0 мас.%. Показатели процесса термоконверсии приведены в таблице 2.

Пример 17. Сырье и условия процесса термоконверсии аналогичны примеру 6, за исключением количества фракции с т.кип. 200-400°С сланцевого масла 3,0 мас.%. Показатели процесса термоконверсии приведены в таблице 2.

Пример 18. Исходное сырье готовят смешением гудрона 7,5 т, рисайкла с т.кип. выше 500°С - 2,5 т, горючего сланца 0,2 т и сланцевого масла 0,3 т. Смешение ведут в обогреваемой мешалке при температуре не ниже 85°С в течение 2,5 часов. Затем смесь подвергают активации или гомогенизации. В данном примере содержание минеральной части в сланце составляло 40 мас.%

Гидрокрекинг гудрона в смеси со сланцем и сланцевым маслом ведут при температуре 425-450°С, под давлением 6-10 МПа, при объемной скорости 1-2 час-1 и соотношении ВСГ (водородосодержащий газ): гудрон 1000-1500 нм3/м3 сырья.

Полученные жидкие продукты подвергают центрифугированию для отделения твердых частиц. Гидрогенизат подвергают дистилляции с получением фракций т.кип. до 180°С (бензиновая), 180-360°С (дизельная), 360-500°С (газойлевая) и остаток, выкипающий выше 500°С. Остаток с т.кип. выше 500°С возвращается в виде рисайкла на гидрокрекинг в смеси с исходным гудроном.

Полученные продукты имеют следующую характеристику. Фракция с т.кип. до 180°С: показатель преломления 1,4728; элементный состав, мас.%: С 86,25; Н 12,20; S 1,26; N 0,07. Фракция с т.кип. 180-360°С: показатель преломления 1,728; элементный состав, мас.%: С 86,25; Н 12,20; S 1,26; N 0,07. Фракция с т.кип. 360-500°С: показатель преломления 1,5305; элементный состав, мас.%: С 85,95; Н 11,13; S 1,86; N 0,31. Остаток с т.кип. выше 500°С имеет плотность 1000 кг/м3, коксуемость 6,5%, содержит 6,3%, асфальтенов, 300 г/т ванадия и 130 г/т никеля, элементный состав, мас.%: С 88,08; Н 9,50; S 1,70; N 0,62.

Пример 19. Сырье и условия процесса гидрокрекинга аналогичны примеру 18, за исключением того, что сланец содержал 45 мас.% минеральной части. Показатели процесса гидрокрекинга приведены в таблице 3.

Пример 20. Сырье и условия процесса гидрокрекинга аналогичны примеру 18, за исключением того, что сланец содержал 50 мас.% минеральной части. Показатели процесса гидрокрекинга приведены в таблице 3.

Пример 21. Сырье и условия процесса гидрокрекинга аналогичны примеру 18, за исключением того, что сланец содержал 60 мас.% минеральной части. Показатели процесса гидрокрекинга приведены в таблице 3.

Пример 22. Сырье и условия процесса гидрокрекинга аналогичны примеру 18, за исключением того, что сланец содержал 65 мас.% минеральной части. Показатели процесса гидрокрекинга приведены в таблице 3.

Пример 23. Сырье и условия процесса гидрокрекинга аналогичны примеру 18, за исключением содержания сланца в количестве 0,5 мас.%. Показатели процесса гидрокрекинга приведены в таблице 4.

Пример 24. Сырье и условия процесса гидрокрекинга аналогичны примеру 18, за исключением содержания сланца в количестве 1,0 мас.%. Показатели процесса гидрокрекинга приведены в таблице 4.

Пример 25. Сырье и условия процесса гидрокрекинга аналогичны примеру 18, за исключением содержания сланца в количестве 2,0 мас.%. Показатели процесса гидрокрекинга приведены в таблице 4.

Пример 26. Сырье и условия процесса гидрокрекинга аналогичны примеру 18, за исключением содержания сланца в количестве 3,0 мас.%. Показатели процесса гидрокрекинга приведены в таблице 4.

Пример 27. Сырье и условия процесса гидрокрекинга аналогичны примеру 18, за исключением содержания сланца в количестве 5,0 мас.%. Показатели процесса гидрокрекинга приведены в таблице 4.

Пример 28. Сырье и условия процесса гидрокрекинга аналогичны примеру 18, за исключением содержания сланца качества фракции с т.кип. 200-400°С сланцевого масла 0,5 мас.%. Показатели процесса гидрокрекинга приведены в таблице 4.

Пример 29. Сырье и условия процесса гидрокрекинга аналогичны примеру 18, за исключением количества фракций с т.кип. 200-400°С сланцевого масла 1,0 мас.%. Показатели процесса гидрокрекинга приведены в таблице 4.

Пример 30. Сырье и условия процесса гидрокрекинга аналогичны примеру 18, за исключением количества фракции с т.кип. 200-400°С сланцевого масла 2,0 мас.%. Показатели процесса гидрокрекинга приведены в таблице 4.

Пример 31. Сырье и условия процесса гидрокрекинга ана