Приводной ремень со сниженной степенью растягивания

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к приводным ремням и технологии их изготовления. Приводной ремень 10 содержит корпус 12 ремня, включающий состав отвержденного эластомера, работающий на растяжение элемент 18 в виде спирального корда, включенного в корпус ремня и содержащего пряжу, включающую углеродное волокно с модулем упругости при растяжении в пределах от 50 ГПа до 350 ГПа, состав кордовой пропитки, покрывающий по меньшей мере часть углеродного волокна. Состав кордовой пропитки включает в себя эластомерный латекс и продукт реакции резорцина-формальдегида. При этом состав кордовой пропитки имеет модуль упругости от 1,0×106 Нм-2 до 5,0×107 Нм-2 при температуре 20°С и/или от 5,0×105 Нм-2 до 4,0×107 Нм-2 при температуре 100°С. Технический результат заключается в увеличении срока службы ремня. 2 н. и 10 з.п. ф-лы, 2 ил., 3 табл.

Реферат

Изобретение относится к приводным ремням, включая клиновые ремни, многоручьевые клиновые ремни и зубчатые приводные ремни, и в частности - к ремням, содержащим продольный работающий на растяжение элемент, имеющий один, или более кордов, по меньшей мере один из которых сформирован из пряжи углеродного волокна.

Приводные ремни обычно применяют для трансмиссии между шкивами. Они могут подвергаться воздействию экстремальных температур и нагрузок при нормальной работе. По причине своей составной структуры, содержащей как компоненты корпуса из отвержденного эластомера с относительно низким модулем, так и работающий на растяжение элемент с относительно высоким модулем, являющийся первичным несущим нагрузку компонентом ремня; и по причине экстремальных температур и нагрузок, которым они могут подвергаться при обычной работе, каждая из этих составных частей должна обладать высокой степенью долговечности, гибкости и стабильности.

Конкретная, обычная проблема использования зубчатых ремней заключается в растягивании ремня, являющемся постоянной деформацией ремня, которая может возникнуть вследствие длительной эксплуатации, чрезмерных динамических нагрузок, неверного подбора компонентов или вследствие сочетания этих факторов. В частности, если материалы, окружающие работающий на растяжение элемент, недостаточно теплостойки, то работа при относительно высоких температурах может стать причиной охрупчивания материалов, в результате чего они более не смогут эффективно связывать работающий на растяжение элемент с окружающим его корпусом ремня, что приводит к снижению прочности на растяжение и, поэтому, быстрому растягиванию ремня. Эта постоянная деформация ремня становится причиной ухудшения взаимодействия между зубцами и канавками, чрезмерному растяжению и, наконец, выходу из строя работающего на растяжение корда.

Применение углеродного волокна в качестве усиливающего материала в каучуковых составных изделиях дало возможность повысить рабочие показатели в некоторых применениях благодаря более высокому модулю по сравнению с обычными волокнами, например, по сравнению со стеклокордом. Но в настоящее время проблема сцепления волокон с окружающим эластомерным компонентом в целях продления срока службы и сопутствующие проблемы надлежащим образом еще не решены. Патент США №5807194 раскрывает использование углеродного волокна в качестве работающего на растяжение корда в конструкции зубчатого приводного ремня, имеющей уретановые компоненты корпуса ремня. Это раскрытие ограничивается кордом из углеродного волокна, имеющим кордовую пропитку, и это обстоятельство позволяет включить его в составную структуру ремня; при этом во время процесса отливки ремня корд вбирает различные количества самого уретанового материала ремня. То обстоятельство, что сам уретановый материал способен к его отливке, т.е. перед отверждением он является жидким, позволяет уретану протекать между углеродными волокнами и внутрь пустот между ними. Но это решение не имеет применимости для конструкций ремня, имеющих нелитые эластомерные компоненты корпуса ремня, например - бутадиен-акрилонитрильный гидрокаучук (БАНГК) и полихлоропреновый каучук (ХПК).

Сущность изобретения

Согласно данному изобретению предложен приводной ремень 10, содержащий: корпус 12, выполненный из отвержденного эластомерного состава; и работающий на растяжение элемент 18, содержащий корд по меньшей мере с одной пряжей из углеродного волокна, включенной в корпус ремня. Углеродное волокно в соответствии с вариантом осуществления данного изобретения характеризуется модулем упругости при растяжении в пределах от 50 гигаПаскалей (ГПа) до 350 ГПа, и содержит кордовую пропитку, сформированную из раствора резорцин-формальдегидной смолы/каучукового латекса (РФЛ), имеющего модуль упругости, который подобран таким образом, что растягивание ремня не превышает 0,1% при 100°С после 48-часового испытания согласно «Анализу высокотемпературного растягивания ремня». Согласно еще одному варианту осуществления изобретения: предложен способ изготовления приводного ремня с повышенной сопротивляемостью растягиванию, согласно которому выбирают модуль упругости кордовой пропитки для нанесения на пряжу и/или одно или более ее волокон с образованием работающего на растяжение корда, причем модуль имеет приблизительные значения в пределах от 1,0×107 до 5,0×108 дин/кв. см (около 1,0×106 до 5,0×107 Нм-2) при 20°С, и приблизительные значения в пределах 5,0×106 до 3,0×108 дин/кв. см (около 5,0×105 до 3,0×107 Нм-2) при 100°С.

Прочие признаки и преимущества изобретения станут очевидными при изучении приводимых ниже чертежей и их описания, на которых:

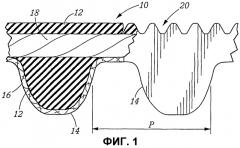

Фиг.1 - частичное продольное сечение, с частичным вырезом в поперечном сечении, с изображением ремня согласно варианту осуществления изобретения, со встроенным кордом и зубцами ремня; и

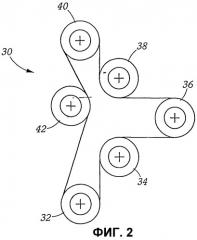

Фиг.2 - схематическое изображение испытательной конфигурации, характеризующей одну из особенностей настоящего изобретения.

Подробное раскрытие изобретения

Обращаясь к Фиг.1: в общем виде показан ремень 10 в соответствии с настоящим изобретением в виде зубчатого приводного ремня. Ремень 10 содержит корпус 12 из любого подходящего отвержденного эластомерного состава; зубцы 14 ремня выполнены зацело с корпусом и отделены друг от друга шагом Р. Зубцы можно выполнить с покрытием из износостойкой ткани 16, расположенной вдоль периферической поверхности зубцов ремня. В этом приводимом в качестве примера варианте осуществления изобретения работающий на растяжение элемент 18 в виде спирального корда включен в корпус 12 ремня.

Для эластомерного состава корпуса ремня можно применить любой подходящий и/или обычный эластомер, включая литые или нелитые эластомеры, и также термопластичные эластомеры. В качестве нелитых эластомеров целесообразно использовать БАНГК, ХПК, бутадиен-акрилонитрильный каучук (БАНК), бутадиен-стирольный каучук (БСК), алкилированный хлорсульфонированный полиэтилен (ХСПЭ), пихлоргидрин, бутадиеновый каучук (БК), натуральный каучук (НК) и этилен-альфа-олефиновые эластомеры, такие как этилен-пропиленовый тройной сополимер (ЭПТС) и этилен-пропиленовый сополимер (ЭПС), или комбинацию двух или более указанных выше материалов.

В качестве литых эластомеров, подходящих для использования в качестве эластомера корпуса ремня для ремней в соответствии с настоящим изобретением, можно назвать - как неограничивающие изобретение примеры - следующие материалы: уретаны, уретан/карбамиды и карбамиды. Для литых эластомеров корпус отливают из жидкого материала ремня, который при отверждении обладает физическими характеристиками, необходимыми для приводного ремня. Например, материал может иметь свойства, раскрываемые в патентах США №№4838843 (Westhoff), 5112282 (Patterson), или публикации WO №96/02584 (01 февраля 1996) (Wu и др.).

Обычные добавки состава эластомера, как то: наполнители, отвердители, активаторы, ускорители, ингибиторы преждевременной полимеризации, антиокислители, антиозонанты и пластификаторы - можно использовать совместно с самой эластомерной составляющей, чтобы сформировать компоненты корпуса приводного ремня в количествах, обычно применяемых для этой цели. Ремни в соответствии с настоящим изобретением, которые согласно Фиг.1 и 2 могут быть зубчатыми, но могут быть также и клиновыми или многоручьевыми клиновыми ремнями, можно изготовить с помощью известных методов изготовления ремней, которые будут ясны специалисту в данной области техники. Примерами приводных ремней, включая зубчатые или синхронные ремни, клиновые ремни и многоручьевые клиновые ремни, раскрыты в патентах США №№3138962; 3200180; 4330287 и 4332576. Примеры способов изготовления этих ремней раскрывают в патентах США №№3200180; 3772929; 4066732. Эти документы являются только примерами разных типов приводных ремней и применяемых в данное время методов их формирования.

Множество поперечно ориентированных канавок 20 можно, как вариант, выполнить в наружном слое ремня. Хотя это и не является обязательной характеристикой, канавки 20 снижают вес ремня и могут повысить гибкость ремня в некоторых вариантах осуществления изобретения или при определенных обстоятельствах, в частности, когда литой материал используют для формирования корпуса ремня.

Расположенные с интервалом и сформированные из самого корпуса, зубцы 14 могут иметь любую форму поперечного сечения - трапецеидальную, криволинейную или криволинейную усеченную. Примеры криволинейных форм зубцов приводятся в патентах США №№3756091 (Miller); 4515577 (Cathey и др.) и 4605389 (Westhoff).

В качестве применяемой как вариант износостойкой ткани 16, расположенной на периферической поверхности зубцов ремня для повышения прочности на сдвиг, и, в частности, в литых ременных конструкциях, для снижения механического воздействия зубцов ремня при вхождении их в канавки звездочки можно использовать любые подходящие или обычные материалы, включая текстурированный найлон, хлопок, пеньку, джут, арамид, сложный полиэфир или стекловолокно. Можно применять несколько слоев ткани. При необходимости ткань можно нарезать со смещением, чтобы пряди образовывали угол относительно направления хода ремня. Ткань может иметь любую нужную конфигурацию, например - обычное переплетение, состоящее из нитей основы и утка под любым нужным углом, либо может состоять из корда в виде уточной нити, или может иметь вязаную или плетеную конфигурацию или т.п.

В этом приводимом в качестве примера варианта осуществления изобретения работающий на растяжение элемент 18 в виде корда проходит в виде спирали по ширине ремня, где соседние витки размещены на расстоянии друг от друга. Корд согласно неограничивающим изобретение вариантам его осуществления может занимать приблизительно от 75 до 95% ширины ремня, и предпочтительно от 80 до 92% ширины ремня.

Корд, имеющий работающий на растяжение элемент, содержит совокупность крученых и/или пучковых пряж, по меньшей мере одна из которых является пряжей из углеродного волокна любого подходящего типа. В соответствии с данным изобретением во всем описании термины «волокно» и «элементарная нить» используются взаимозаменяемо и обозначают материал, имеющий небольшой диаметр поперечного сечения, например, 4-7 μм, и длину, которая по меньшей мере в сто раз больше диаметра, но обычно имеющий очень значительную или даже бесконечную длину, и составляющий основной элемент пряжи. Термин «пряжа» используется в данном описании для обозначения по меньшей мере двух пряж, но обычно он относится к пряже из углеродного волокна; при этом волокна числом в тысячу, или более, уложены и/или скручены, или иным образом объединены в пучки в непрерывной пряди, образующей компонент корда. Термин «корд» используется в данном описании для обозначения продукции из одной пряжи, или большего ее числа, которая может быть скручена согласно известному уровню техники; при этом применяют две или более пряжи; причем они могут быть уложены и/или собраны в пучки, и/или скручены вместе.

Примеры углеродных волокон для варианта осуществления настоящего изобретения раскрыты в патенте США №5807194, содержание которого в отношении приводимых в качестве примера типов углеродного волокна, его конфигураций и назначения применительно к вариантам осуществления настоящего изобретения, включено в данный документ в качестве ссылки. Углеродное волокно, как правило, изготавливают путем карбонизирования другого волокна, например, полиакрилонитрильного волокна; причем в процессе карбонизирования диаметр волокна существенно уменьшается. Пряжа из одного или более углеродных волокон может, например, иметь приблизительную массу на единицу длины от 66 до 1650 тексов и номер элементарной нити (т.е. число отдельных углеродных волокон на одну пряжу) от 1000 до 24000, приблизительно. Углеродное волокно для использования в соответствии с настоящим изобретением имеет модуль упругости при растяжении в приблизительном диапазоне значений от 50 ГПа до 350 ГПа; предпочтительно - от 100 ГПа до 300 ГПа, и наиболее предпочтительно - 150 ГПа до 275 ГПа, приблизительно, в соответствии со стандартом ASTM D4018. В вариантах осуществления согласно данному изобретению и, в частности, при поперечном диаметре отдельных углеродных волокон в приблизительном диапазоне значений от 4 до 7 μм номер элементарной нити корда в приводном ремне может составлять от 5000 до 24000, приблизительно. Согласно прочим вариантам осуществления изобретения: номер элементарной нити корда может составлять от 9000 до 15000, приблизительно. Согласно известному уровню техники углеродная пряжа и выполненный из нее корд могут характеризоваться числом содержащихся в них волокон, а не в единицах денье или децитексах. Номенклатура чисел и буква «К» используются для обозначения числа углеродных волокон в пряже. Таким образом, в пряже углеродного волокна с обозначением «3К»: «К» сокращенно обозначает «1000 волокон», и «3» обозначает множитель. Поэтому углеродная пряжа «3К» указывает пряжу из 3000 волокон или элементарных нитей. При этом, если обозначена номенклатура корда, в обозначении «3К-5» корда из углеродных волокон, например: «5» указывает, что пряжа «3К» скручена и/или иным образом составлена в пучки с образованием корда с номером элементарной нити 15000. В вариантах осуществления настоящего изобретения: корд из углеродного волокна содержит любую комбинацию пряж, подходящую для данного применения, включая, но не исключительно: 6К-1, 3К-3, 6К-2, 12К-1, 3К-4, 3К-5, 6К-3 и 6К4.

Неограничивающие изобретение примеры углеродных волокон, соответствующих вариантам осуществления настоящего изобретения, выпускает компания Toray с товарными знаками TORAYCA-T400 HB 6K 40D, TORAYCA-T700 GC 12K 41E; и аналогичные материалы также выпускает компания BP Amoco Chemicals Co., с товарными знаками T-650/35 6K 309NT и T-650/35 12K 309NT.

Изготовители волокна обычно покрывают волокна проклеивающим веществом, чтобы исключить ломкость во время переработки волокна в пряжу и его намотки на катушки, и/или чтобы облегчить смачиваемость выполненных из него волокон и пряжи кордовой пропиткой (ами). В некоторых случаях указанная проклейка может иметь химическое строение, совместимое с кордовой пропиткой, примененной для пряжи и/или элементарных нитей, при включении пропитанного корда в приводной ремень; и указанная проклейка может быть раствором эпоксидной смолы на воде или растворителе. В данном описании термин «проклейка» используется для обозначения по существу тонкой пленки, нанесенной на пряжу и/или элементарную нить пряжи в приблизительном количестве от 0,2 до 2,0% веса в сухом состоянии, т.е. веса высушенной пропитанной таким образом пряжи или элементарной нити, т.е. высушенной пряжи или элементарной нити, на которые нанесена проклейка, - в целях выполнения упоминаемых выше функций.

В соответствии с вариантом осуществления данного изобретения: состав РФЛ, т.е. состав эластомерного латекса, также содержащий продукт реакции резорцина-формальдегида, наносят в качестве кордовой пропитки по меньшей мере на часть пряжи и/или на ее одну углеродную элементарную нить или на большее число нитей. В данном описании термин «кордовая пропитка» используется для обозначения материала, наносимого на пряжу и/или элементарную нить пряжи (с возможной проклейкой) и находящегося по меньшей мере на части поверхности пряжи и/или элементарной нити пряжи, и по меньшей мере в часть одной или более пустот между элементарными нитями и пряжей (ами) корда, сформированных путем образования пучков и/или скручивания, и/или другой комбинацией или конфигурацией корд-пропитанной пряжи; и наносимого на пряжу и/или элементарную нить пряжи в количестве свыше 2,0% конечного веса пропитанного таким образом корда.

В качестве РФЛ-составляющих можно использовать любые соответствующие материалы. Доля резорцин-формальдегидной смолы в растворе РФЛ приблизительно и предпочтительно составляет от 2 до 40% веса в сухом состоянии; при этом приблизительная доля латекса: от 60 до 98%. Предпочтительно доля резорцин-формальдегидной смолы составляет от 5 до 30% веса в сухом состоянии, и доля латекса: от 70 до 95%. Установлено, что эта процентная доля согласно варианту осуществления данного изобретения позволяет различным элементарным нитям углеродного волокна пропитаться в достаточной степени, чтобы снизить ее истирание и ломкость, при этом сохраняя достаточную гибкость, необходимую для выполнения обычно применяемых операций скручивания и свивания, - согласно приводимому ниже более подробному описанию вариантов осуществления настоящего изобретения. Независимо от определенных долей применяемых резорцин-формальдегидной смолы и латекса, или от обеспечиваемого уровня вбираемости: при реализации данного изобретения установлено, что уровень содержания твердых веществ в растворе пропитки корда необходимо определить и сохранять на таком уровне, при котором раствор РФЛ остается по существу стабильным во время процесса пропитки.

Латексная составляющая в растворе РФЛ может быть любого соответствующего типа, включая БАНГК, БАНК, карбоксилированный БАНГК, карбоксилированный БАНК, бутадиен-винилпиридиновый/бутадиен-стирольный каучук (ВП/БСК), карбоксилированный ВП/БСК, БСК, хлорсульфонированный полиэтилен (ХСП), этилен-альфа-олефиновый эластомер, такой как тройной сополимер этиленпропилендиена (ЭПТС) и сополимер этиленпропилена (ЭПС), или комбинацию любых двух, или более этих веществ. Согласно предпочтительному варианту осуществления изобретения: латексной составляющей является карбоксилированный БАНГК, и она может содержать эластомеры других типов в весовых количествах или процентных долях от незначительных до равных, включая такие эластомеры этилен-альфа-олефинового типа, как ЭПД или ЭПС. Этилен-альфа-олефиновый эластомер можно использовать одиночно или в сочетании с любыми двумя, или более, указанными веществами, чтобы улучшить такие рабочие показатели при низких температурах изготавливаемого из них ремня, как гибкость при низких температурах.

В соответствии с вариантом осуществления изобретения: количество кордовой пропитки налагают на пряжу в достаточном количестве, чтобы покрыть по меньшей мере часть поверхности пряжи и по меньшей мере часть пустот между отдельными ее волокнами. В вариантах осуществления согласно данному изобретению уровень вбираемости кордовой пропитки обеспечивается в приблизительных пределах от 5,5 до 30%; приблизительно - от 7 до 25%; и более предпочтительно - от 7,5 до 24% веса в сухом состоянии, исходя из конечного веса пропитываемого корда.

Согласно варианту осуществления данного изобретения: нуль-скрученная (т.е. нескрученная) пряжа углеродного волокна или пучок пряжи, содержащий по меньшей мере одно углеродное волокно, погружают в пропиточную ванну, содержащую РФЛ-кордовую пропитку; пропитанную таким образом пряжу волокна высушивают; затем пряжу или пучки пряжи скручивают в соответствующую конфигурацию для конкретного применяемого типа корда, и покрытые корды, которые, как вариант, могут иметь дополнительное защитное покрытие соответствующего кордового клея, нанесенного на поверхность корда, включают в структуру ремня с помощью любого или целесообразного способа - как указано выше. В данном описании термин «защитное покрытие» обозначает материал, нанесенный на поверхность корда, но обычно находящийся в пустотах между отдельными пряжами и/или их волокнами; обычно - в пределах от 1% до 10% веса в сухом состоянии, исходя из конечного веса пропитанного корда; и это «защитное покрытие» предназначено для улучшения сцепления пропитанного корда с окружающими ремень материалами.

Согласно неограничивающему изобретение варианту его осуществления: при выполнении операций пропитки корда: пропитке дают проникнуть внутрь пряжи и внутрь пустот между отдельными волокнами пряжи и между самими волокнами, чтобы покрыть как можно больше элементарных нитей пряжи, включая элементарные нити в середине пряжи, после нанесения кордовой пропитки на пряжу и/или на одно, или более ее волокон. Для реализации настоящего изобретения можно, но необязательно, применить любой подходящий способ, чтобы довести до максимума вбираемое количество кордовой пропитки РФЛ в корде. Но согласно одному из вариантов осуществления изобретения описываемый выше способ нанесения покрытия также включает операцию, которую выполняют не позднее этапа пропитки и которая заключается в том, что углеродную пряжу открывают путем расстилания элементарных нитей, из которых состоит пряжа, в результате чего каждое волокно увеличивает свою пропитываемую площадь. Это открытие и расстилание пряжи можно выполнить с помощью любой подходящей операции.

Согласно одному варианту осуществления данного изобретения установлено, что путем выбора модуля упругости РФЛ-кордовой пропитки путем регулирования одной или нескольких переменных значений его можно оптимизировать для определенной конструкции приводного ремня, чтобы получить ремень с пониженным постоянным растягиванием по результатам 48-часового испытания согласно Анализу высокотемпературного растягивание ремня при 100°С, согласно приводимому ниже описанию.

Выбор модуля РФЛ-кордовой пропитки согласно варианту осуществления данного изобретения можно осуществить несколькими способами, включая регулирование условий обработки корда, в том числе - температуру, воздействию которой корд подвергается, и/или длительность обработки кордовой пропитки-пропитанной пряжи во время процесса пропитки (далее - «технологические условия); путем введения относительно небольших количеств такого наполнителя, как сажа в раствор РФЛ-кордовой пропитки для пропитки углеродных волокон; за счет регулирования весового соотношения формальдегида : резорцина в РФЛ; регулирования весового соотношения формальдегидной смолы : латекса в РФЛ; введения незначительного количества водной дисперсии обычного антиокислителя в раствор кордовой пропитки; выбора типа латекса для РФЛ; и введения блокированного изоцианата в РФЛ.

Согласно одному варианту осуществления настоящего изобретения неожиданно было установлено, что путем регулирования модуля упругости состава РФЛ, используемого в качестве кордовой пропитки угольных волокон в соответствии с вариантом осуществления настоящего изобретения для доведения его до оптимального уровня, растягивание ремня значительно уменьшается. В настоящее время считается, что для сведения к минимуму постоянного растягивания ремня существует оптимальный модуль упругости РФЛ для углеродного волокна, имеющего модуль упругости при растяжении на определенном уровне. Не ограничиваясь какой-либо особой теорией, в настоящее время считается, что оптимальный модуль упругости существует для любого типа работающего на растяжение корда приводного ремня, и он обеспечивает минимальное значение постоянного растягивания ремня, в результате чего обеспечивается минимальное значение постоянного растягивания ремня для данной конструкции.

Также было установлено, что технологические условия пропитывания корда, т.е. по меньшей мере либо повышенная температура, либо длительность обработки корда после нанесения раствора РФЛ, можно регулировать со значительной эффективностью с точки зрения конечного влагосодержания в корде, его жесткости и способности ремня противостоять растягиванию - согласно приводимым ниже примерам и описанию. В настоящее время считается, например, что если температура или длительность обработки слишком небольшие для данного состава РФЛ и/или типа корда, то хотя остаточное (после обработки) влагосодержание пропитанного корда не обязательно должно сказываться на модуле упругости РФЛ-состава, все же избыточная влага, остающаяся в пучке корда, может не дать РФЛ'у полностью или единообразно покрыть или связать работающий на растяжение корд, его пряжу, волокна и пустоты. В свою очередь считается, что это обстоятельство снижает эффективность РФЛ с точки зрения повышения сопротивляемости растягиванию ремня. Наоборот, если температура или длительность обработки слишком велики для данного состава РФЛ и/или типа корда, то считается, что имеют место нежелательные низкое влагосодержание и/или снижение процентной доли латекса в составе РФЛ и, соответственно, повышается жесткость корда, с увеличением эффективного модуля упругости кордовой пропитки РФЛ до нежелательно высокого уровня, при котором появляются охрупчиваемость и упоминаемые выше сопутствующие проблемы.

Иллюстрация I

Чтобы продемонстрировать эффекты данного изобретения, были сформированы зубчатые ремни с шириной верха 19 мм, с 97 зубцами (с шагом 9,525 мм), длиной 932,925 мм, содержащие по существу одинаковые выполненные из БАНГК компоненты корпуса и работающий на растяжение корд, сформированный из двух пряж углеродного волокна; модуль упругости каждого составлял 250 ГПа, масса на единицу веса - 396 текс, номер элементарной нити - около 6000, изготовитель - Toray, Япония; товарный знак - TORAYCA-T400 HB 6K 40D. Ремни отличались друг от друга конкретным составом кордовой пропитки РФЛ и/или технологическими условиями (включая температуру высушивания и/или длительность обработки) РФЛ-кордовой пропитки, нанесенной на работающий на растяжение корд - согласно приводимой ниже Таблице 2. В каждом из приводимых ниже примеров и сравнительных примеров согласно Таблице 2 использовался общий карбоксилированный обладающий высокой теплостойкостью раствор РФЛ на основе БАНГК согласно Таблице 1 - описываемый выше, или видоизмененный согласно Таблице 2 (далее - «состав Х-БАНГК РФЛ»)

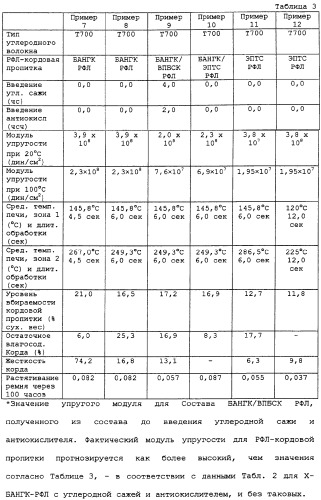

| Таблица 1Состав Х-БАНГК РФЛ | ||

| Материал | Весовые доли | Весовой процент (во влажном состоянии) |

| Деионизированная вода | 88 | 21,03 |

| Аммиак (водный, 20,5%) | 4 | 0,96 |

| Резорцин-формальдегидная смола(водная, 75,0%)1 | 10 | 2,39 |

| Карбоксилированный БАНГК-латекс(содержание твердых веществ - 40%)2 | 286 | 68,35 |

| Формальдегид 37,0% раствор) | 3,2 | 0,77 |

| 1Смола PENACOLITE R-2170, изготовитель - Indspec Chemical2ZETPOL B, изготовитель - Nippon Zeon |

Для формирования Х-БАНГК РФЛ согласно Таблице 1: водный раствор аммиака вводили в воду и перемешивали до получения законченной смеси. Затем резорцин-формальдегидную смолу вводили в указанный раствор и смешивали до полного растворения смолы. Полученную смесь смолы регулировали до требуемого состояния дополнительными количествами аммиака, чтобы получить конечный рН, равный по меньшей мере 9,0. Эта смесь смолы была затем введена в карбоксилированный БАНГК-латекс и смешивалась до получения законченной смеси. В этот момент в раствор добавили формальдегид, с помешиванием; и полученный таким образом раствор хорошо перемешали. Смесь затем выдержали в течение по меньшей мере двух часов, и рН раствора в нужной степени регулировали водным аммиаком до получения конечного рН, равного 9,0. Затем полученную смесь выдержали в течение шестнадцати часов до использования в качестве кордовой пропитки.

Помимо составляющих согласно Таблице 1: использованный в конкретных примерах и сравнительных примерах Х-БАНГК РФЛ согласно Таблице 2 также содержал в количестве 4,3% веса во влажном состоянии (18 весовых частей) дисперсию парафина HEVEAMUL M-111b с содержанием 45% твердых веществ, изготовитель - Heveatex; 6,50% веса во влажном состоянии (27,2 весовых частей) 45-процентного водного раствора карбамида; и 2% веса во влажном состоянии (8,4 весовых частей) антиокислителя AQUANOX 29, изготовитель - Goodyear Chemical Co. Эти три составляющие, т.е. парафин, карбамид и антиокислитель, в соответствии с данным изобретением в растворах РФЛ не требуются, но дополнительно могут применяться в качестве технологических добавок, и/или - в случае антиокислителя - для изменения свойства, не относящегося к объему данного изобретения.

Для Примеров 4 и 6, и для Сравнительного Примера 5: соответствующее количество углеродной сажи, указанной в Таблице 2, было введено в Х-БАНГК РФЛ, с перемешиванием, после шестнадцатичасовой выдержки состава на этом этапе. Указываемая в Таблице 2 углеродная сажа, использованная в следующей Иллюстрации, была дисперсией с содержанием 35% твердых веществ, которую изготавливает компания J.C. Gadd Co., под товарным знаком BLACK SHIELD No. 4. Но при осуществлении этого изобретения, когда углеродная сажа была использована для повышения модуля упругости раствора РФЛ, можно использовать любой обычный или соответствующий тип усиливающего компонента, и его можно ввести в раствор на любом удобном этапе изготовления РФЛ, например, с введением латекса.

Для определения модуля упругости составов Х-БАНГК РФЛ, использованных в качестве кордовых пропиток ремней согласно Таблице 2: образцы пленок соответствующих составов проверили в соответствии с Динамическим механическим анализом. Все составы Х-БАНГК РФЛ, помимо составляющих согласно Таблице 1, содержали упоминаемый выше антиокислитель в количестве 2% веса во влажном состоянии.

В данном описании и в прилагаемой формуле изобретения: термин «модуль упругости» применительно к составу РФЛ или к составу кордовой пропитки обозначает модуль упругости соответствующего состава по существу в высушенном состоянии, обеспечиваемый с помощью описываемой ниже методики. Это отличает его от модуля упругости этого состава в его конечном виде вокруг и внутри пустот работающего на растяжение корда, в котором остаточная вода от латекса и других источников может - если ее не удалить на последующих технологических этапах - привести к снижению эффективного модуля упругости состава; либо воздействие на пропитанный корд слишком сильной температурой в течение длительного времени может стать причиной ухудшения свойств состава, особенно составов с латексом низкой теплостойкости, например ВП/БСК.

Ни дисперсия карбамида, ни дисперсия парафина, использованные в каждой из кордовых пропиток, не применялись в составах РФЛ, по которым значения модуля упругости были получены в этом Анализе. Эта модификация, по-видимому, не влияет на полученный модуль упругости соответствующих составов РФЛ. В частности, в каждом случае был использован один и тот же эластомерный латекс; при этом весовое соотношение формальдегида к резорцину в составах РФЛ в каждом случае было равно 1,274; и весовое соотношение латекса к резорцин-формальдегидной смоле в растворах в каждом случае было равно 13,17.

Пленки были приготовлены погружением стеклянной пластины отбора образцов в сосуды с соответствующими растворами РФЛ, чтобы в каждом случае получить образец пленки толщиной 0,05 мм и длиной 22,7 мм. Для приготовления соответствующих растворов РФЛ для этого Анализа использовались указанные выше операции получения состава Х-БАНГК РФЛ. Хотя проверочные образцы для этого Анализа высушивали при температуре, равной только 50°С, в противоположность более высоким температурам обработки составов РФЛ в качестве кордовой пропитки согласно Таблице 2, считается, что проверочные образцы в каждом случае все же были достаточно высушены. Поскольку хотя для полного или существенного высушивания состава РФЛ в относительно массивной и сложной структуре пропитанного корда необходимы относительно высокие температуры, но для полного высушивания этих составов в относительно небольшой, плоской и несложной форме на пробном срезе нужны относительно низкие температуры.

Поэтому предполагается, что указываемые здесь пределы значений эффективного модуля упругости для этих проверочных образцов состава РФЛ по существу соответствуют модулю упругости составов РФЛ тех же рецептур, которые были использованы в качестве кордовых пропиток для изготовления зубчатых приводных ремней согласно Таблице 2, но при том условии, что технологические условия (включая температуру высушивания и длительность обработки) для данного пропитанного корда выбраны для существенного высушивания состава РФЛ без последующей чрезмерной жесткости корда - как отмечалось выше и более подробно излагается ниже.

Для анализа отвержденных проверочных образцов РФЛ использовали испытательное устройство RSA, установленное на значения 1,6 Гц и 0,1% деформации, на режим «растяжение-растяжение». Модуль упругости определяли в температурном диапазоне приблизительных значений от -70°С до 170°С. Результаты по температурным показаниям при 20°С и 100°С приводятся ниже под соответствующими заголовками в Таблице 2.

Для каждого ремня согласно Таблице 2 только Х-БАНГК РФЛ, или его модификация согласно Таблице 2, с включением незначительных процентных долей углеродной сажи в составе РФЛ, был нанесен в качестве кордовой пропитки на пряжу углеродного волокна согласно приводимому ниже описанию. На первом этапе: нескрученную пряжу погрузили в емкость с соответствующим раствором Х-БАНГК РФЛ или Х-БАНГК РФЛ, модифицированным за счет углеродной сажи. Хотя для нанесения кордовой пропитки на корд согласно настоящему изобретению можно использовать любой способ, но для приводимых примеров элементарные нити пряжи углеродного волокна расстилали во время этого этапа пропитки, чтобы увеличить площадь обработки волокон, и таким образом увеличить количество наносимой на них кордовой пропитки РФЛ. Это расстилание осуществляли за счет пропускания пряжи вокруг двух штифтов диаметром 1 мм, отделенных друг от друга на расстояние 34 мм и погруженных в пропитку РФЛ, и помещенных перпендикулярно маршруту прохождения пряжи; и за счет этого пряжа открывалась и ее элементарные нити расстилались, при этом и за счет этого максимально контактируя со штифтом. Натяжение пряжи во время ее нахождения в емкости погружения с составом РФЛ выдерживалось в значении 40-50 г. Затем пряжу после ее удаления из емкости пропустили через стальную фильеру диаметром 0,81 мм, чтобы убрать лишнюю пропитку и увеличить проникновение кордовой пропитки. Пряжу затем пропустили через две печи. Длина каждой составила 3 м, и в каждой печи ее выдерживали в течение 4,5 с. Средняя температура в первой печи составляла 145,8°С. Средняя температура во второй печи была около 231,5; 267,0 и 302,5°С - согласно приводимой ниже Таблице. Не ограничиваясь определенной теорией или практикой, считается, что обработка пропитанного корда как относительно низкой первой температурой, так и относительно высокой второй температурой в течение достаточного времени обработки в соответствии с приводимыми ниже примерами обеспечивает достаточное средство для высушивания корда, т.е. для устранения достаточных количеств остаточной воды из латексной доли состава РФЛ; также обусловливая реагирование по меньшей мере части резорцин-формальдегидной составляющей состава РФЛ по меньшей мере с частью латексной составляющей состава РФЛ и с самим углеродным кордом, тем самым улучшая сцепление кордовой пропитки с кордом.

Хотя для обработки пропитанного корда в целях приводимых ниже примеров использовались две печи, нужно отметить, что эти операции можно было выполнить как одну операцию, причем в одной печи или в аналогичном устройстве. Вбираемость РФЛ, т.е. количество кордовой пропитки, наносимой на пряжу или в пряжу при выходе покрытой пряжи из второй печи в каждом указываемом в Таблице 2 случае составляла от 20,45 до 21,0% сухого конечного веса пряжи. Уровень вбираемости кордовой пропитки был определен в целях этого и всех других примеров путем измерения увеличения веса дясятиметровой (10) пряжи после нанесения кордовой пропитки и обработки, и после выдержки пропитанной и обработанной пряжи при температуре 105°С в течение 16 часов.

При выходе из сушильной печи жесткость образца пряжи с одинарным покрытием определяли устройством определения жесткости Taber V-5 Stiffness tester, т.к. полагалось, что жесткость корда с покрытием соотносилась с модулем упругости кордовой пропитки. Для каждого типа пряжи с нанесенным покрытием, применяемой в этом примере и анализируемой в соответствии с этим способом, использовали противовес из десяти (10) единиц измерения, чтобы получить относительную меру жесткости корда. Результаты, т.е. полученные таким образом значения, приводятся в Таблице 2.

Влагосодержание таким образом пропитанного и обработанного корда,