Микрообработанные эластомерные клапанные и насосные системы

Иллюстрации

Показать всеИзобретение относится к микрообработанным структурам и способам их изготовления. Раскрыт способ изготовления эластомерной структуры, содержащий формирование первого эластомерного слоя сверху первой микрообработанной формы. Первая микрообработанная форма имеет первый выступ, который формирует первое углубление, простирающееся вдоль нижней поверхности первого эластомерного слоя. Формирование второго эластомерного слоя осуществляют сверху второй микрообработанной формы. Вторая микрообработанная форма имеет второй выступ, который формирует второе углубление, простирающееся вдоль нижней поверхности второго эластомерного слоя. Делают присоединение нижней поверхности второго эластомерного слоя к верхней поверхности первого эластомерного слоя с тем, чтобы сформировать канал управления во втором углублении между первым и вторым эластомерными слоями, и размещение первого эластомерного слоя сверху планарной подложки с тем, чтобы сформировать проток в первом углублении между первым эластомерным слоем и планарной подложкой. Описаны способы изготовления микрообработанной структуры. Изобретение повышает надежность микрообработанных структур. 9 н. и 27 з.п. ф-лы, 49 ил.

Реферат

Ссылка на заявки, которые относятся к изобретению

Эта заявка претендует на приоритет по следующим ранее поданным предварительным заявкам на патент: предварительная заявка на патент США № 60/141503 от 28 июня 1999 года, предварительная заявка на патент США № 60/147199 от 3 августа 1999 года и предварительная заявка на патент США № 60/186856 от 3 марта 2000 года. Текст этих предыдущих предварительных заявок на патенты включен здесь в качестве ссылки.

Права на изобретения, созданные в результате проведения научно-исследовательских работ, финансируемых из федеральных источников

Правительство США имеет лицензию на это изобретение и право, в ограниченных случаях, требовать от патентообладателя лицензирования других на приемлемых условиях, предусмотренных условиями Гранта № HG-01642-02, присужденного Национальным институтом здоровья.

Область изобретения

Настоящее изобретение относится к микрообработанным структурам и способам изготовления микрообработанных структур, а также к микрообработанным системам для регулировки потока текучей среды.

Предшествующий уровень техники

В настоящее время при разработке микроструйных насосов и клапанов используются различные подходы. К сожалению, каждый из этих подходов имеет свои недостатки.

Два наиболее общих способа изготовления микроэлектромеханических структур (МЭМС), таких как насосы и клапаны, представляют собой объемную механическую микрообработку монолитной кремнийсодержащей подложки (которая является субтрактивным способом изготовления, посредством чего на монокристаллический кремний наносят рисунок литографическим способом и затем травят для формирования трехмерных структур), и поверхностную механическую микрообработку (которая является аддитивным способом, где слои материалов полупроводникового типа, такие как поликристаллический кремний, нитрид кремния, диоксид кремния и различные металлы, наносят последовательно и формируют рисунок для создания трехмерной структуры).

Ограничение первого подхода механической микрообработки кремнийсодержащей подложки заключается в том, что жесткость используемых полупроводниковых материалов требует высоких усилий воздействия, которые в свою очередь приводят к большим и сложным конструкциям. Фактически способы объемной и поверхностной механической микрообработки ограничены жесткостью используемых материалов. Кроме того, проблемой также является адгезия между различными слоями изготовленного устройства. Например, при объемной механической микрообработке необходимо использовать методы присоединения полупроводниковых пластин для создания многослойных структур. С другой стороны, при поверхностной механической микрообработке тепловые напряжения между различными слоями устройства ограничивают общую толщину устройства, часто приблизительно до 20 микрон. При использовании любого из вышеописанных способов требуются чистые производственные помещения и тщательный контроль качества.

Сущность изобретения

Настоящее изобретение относится к системам для изготовления и эксплуатации микрообработанных структур, таких как двухпозиционные клапаны, переключательные клапаны и насосы, например, изготовленные из различных слоев эластомера, соединенных вместе. Представленные структуры и способы идеально подходят для управления и каналырования потока текучей среды, но этим не ограничены.

Согласно предпочтительному аспекту настоящее изобретение использует многослойный процесс мягкой литографии для изготовления интегральных (т.е. монолитных) микрообработанных эластомерных структур.

Преимуществом изготовления представленных структур путем присоединения вместе слоев мягких эластомерных материалов является тот факт, что получающиеся в результате устройства более чем на два порядка меньше по размеру устройств на основе кремния. Кроме того, достигаются и другие преимущества, такие как быстрое изготовление опытного образца, легкость изготовления и биосовместимость.

В предпочтительных аспектах изобретения, отдельные эластомерные слои изготавливают сверху микрообработанных форм так, что углубления формируются в каждом из различных эластомерных слоев. При присоединении этих различных эластомерных слоев вместе углубления, простирающиеся вдоль различных эластомерных слоев, образуют каналы и линии управления через полученную в результате монолитную, интегральную эластомерную структуру. В различных аспектах изобретения эти каналы и линии управления, сформированные в эластомерной структуре, можно привести в действие так, чтобы они выполняли функции микронасосов и микроклапанов (как будет объяснено ниже).

В других дополнительных аспектах настоящего изобретения монолитную эластомерную структуру наносят в качестве герметизирующего слоя на планарную подложку, при этом каналы формируются между поверхностью планарной подложки и углублениями, которые простираются вдоль нижней поверхности эластомерной структуры.

В одном предпочтительном аспекте изобретения представленные монолитные эластомерные структуры создают путем присоединения вместе двух отдельных слоев эластомера, при этом каждый слой сначала отдельно отливают из микрообработанной формы. Предпочтительно, чтобы используемый эластомер был двухкомпонентным материалом с присоединительной вулканизацией, в котором нижняя часть эластомерного слоя имеет избыток одного компонента, тогда как верхняя часть эластомерного слоя имеет избыток другого компонента. В приведенном в качестве примера варианте осуществления изобретения в качестве эластомера используется силиконовая резина. Два слоя эластомера вулканизируют отдельно. Каждый слой отдельно вулканизируют перед размещением верхнего слоя на нижнем слое. Затем два слоя присоединяют вместе. Каждый слой, предпочтительно, имеет избыток одного из двух компонентов, так что химически реактивные молекулы остаются на границе раздела между слоями. Верхний слой накладывают сверху нижнего слоя и нагревают. Два слоя присоединяют окончательно так, чтобы прочность стыка была приблизительно или равна прочности объемного эластомера. В результате образуется монолитная трехмерная структура с профилем, состоящая из двух слоев, присоединенного вместе эластомера. Дополнительные слои можно наносить путем простого повторения процесса, в котором новые слои, каждый из которых имеет слой противоположной "полярности", вулканизируют и таким образом присоединяют вместе.

Во втором предпочтительном аспекте первый слой фоторезиста наносят сверху первого эластомерного слоя. На первый слой фоторезиста затем наносят рисунок для того, чтобы оставить линию или картину линий фоторезиста на верхней поверхности первого эластомерного слоя. Затем наносят и вулканизируют другой слой эластомера, герметизируя при этом линию или картину линий фоторезиста. После этого наносят второй слой фоторезиста и формируют рисунок, и наносят и вулканизируют другой слой эластомера, оставляя линию и набор линий фоторезиста, герметизированных в монолитной эластомерной структуре. Этот процесс можно повторить с добавлением герметизированных картин и эластомерных слоев. После этого, фоторезист удаляют, оставляя канал(и) и линию(и) управления в промежутках, которые были заняты фоторезистом. Этот процесс можно повторить для создания эластомерных структур, имеющих множество слоев.

Преимущество формирования рисунка с элементами средних размеров (≥10 микрон) при использовании способа фотолитографии заключается в том, что прозрачную пленку с высоким разрешением можно использовать в качестве контактной маски. Это позволяет одному исследователю разрабатывать, выполнять литографию, формировать рисунок формы и создавать новый набор литых эластомерных устройств обычно в течение 24 часов.

Другое преимущество вышеописанного варианта осуществления настоящего изобретения заключается в том, что благодаря своей монолитной или интегральной природе (то есть все слои состоят из одного и того же материала) можно полностью избежать нарушений межслоевой адгезии и проблем, связанных с температурными напряжениями.

Другие преимущества предпочтительного использования, согласно настоящему изобретению, силиконовой резины или эластомера, такого как RTV (клей холодного охлаждения) 615, производимый компанией Джэнерал Электрик (General Electric), заключаются в том, что он является прозрачным для видимого света и делает возможным применение многослойных оптических систем, таким образом позволяя проводить оптический опрос различных каналов или отсеков в микроструйном устройстве. Так как слои эластомера, имеющие соответствующую форму, могут служить в качестве линз и оптических элементов, соединение слоев позволяет создавать многослойные оптические системы. Кроме того, эластомер GE RTV 615 является биосовместимым. Будучи мягкими, закрытые клапаны обеспечивают хорошую герметизацию, даже если в канале находятся маленькие частицы. Силиконовая резина является также биосовместимой и недорогой, особенно по сравнению с монокристаллическим кремнием.

В монолитных эластомерных клапанах и насосах также отсутствует ряд возникающих на практике проблем, затрагивающих проточные системы, основанные на электроосматическом потоке. Электроосматические проточные системы страдают обычно от образования пузырьков вокруг электродов, и поток сильно зависит от состава среды потока. Образование пузырьков серьезно ограничивает использование электроосматического потока в микроструйных устройствах, что затрудняет создание функционирующих интегральных устройств. Величина потока и даже его направление обычно зависит сложным способом от количества и типа ионов, наличия поверхностно-активных веществ и заряда на стенках канала. Кроме того, т.к. электролиз происходит непрерывно, можно также добиться того, чтобы конечная пропускная способность буфера препятствовала бы изменениям рН. Кроме того, электроосматический поток всегда происходит при конкуренции с электрофорезом. Так как различные молекулы могут иметь различную электрофоретическую подвижность, в электроосматическом потоке может происходить нежелательное электрофоретическое разделение. И наконец, электроосматический поток нельзя без труда использовать для того, чтобы остановить поток, остановить диффузию или уравновесить разность давлений.

Другое преимущество представленных монолитных эластомерных клапанных и насосных структур заключается в том, что они могут работать с очень высоким быстродействием. Например, получено время срабатывания клапана при использовании водного раствора порядка одной миллисекунды, то есть клапан открывается и закрывается с частотой приблизительно 100 Гц. В частности, не исключающий перечень диапазонов циклического быстродействия открытия и закрытия клапанной структуры включает значения в пределах приблизительно 0,001 и 10000 мс, в пределах приблизительно 0,01 и 1000 мс, в пределах приблизительно 0,1 и 100 мс и в пределах приблизительно 1 и 10 мс. Циклическое быстродействие зависит от состава и структуры клапана, используемого для специфического применения и способа возбуждения, и таким образом значения циклического быстродействия вне перечисленных диапазонов также находятся в пределах объема настоящего изобретения.

Другие преимущества представленных насосов и клапанов заключаются в том, что их маленькие размеры делают их быстродействующими, а их гибкость - долговечными. Кроме того, т.к. они закрываются по линейному закону при перепаде подаваемого давления, эта линейная связь позволяет измерять скорость потока и закрывать клапан несмотря на высокие обратные давления.

В различных аспектах изобретения множество каналов проходит через эластомерную структуру со вторым каналом, простирающимся поперек и выше первого канала. В этом аспекте изобретения тонкая мембрана эластомера разделяет первый и второй каналы. Как будет показано ниже, перемещение вниз этой мембраны (из-за того, что второй канал находится под давлением, или, с другой стороны, мембрана приводится в действие) будет отсекать поток, проходящий через нижний канал.

В дополнительных предпочтительных аспектах представленных систем множество индивидуально адресуемых клапанов формируют соединенными вместе в эластомерной структуре и затем активируют в такой последовательности, чтобы достигнуть перистальтической прокачки. Кроме того, описаны более сложные системы, включающие в себя сетевые или мультиплексированные системы управления, выборочно адресуемые клапаны, расположенные в виде решетки клапанов, сетевые или мультиплексированные системы реакционных камер и системы для синтеза биополимеров.

Один вариант осуществления микрообработанной эластомерной структуры согласно настоящему изобретению содержит эластомерный блок, сформированный с помощью первого и второго микрообработанных углублений, расположенных в нем, причем часть эластомерного блока отклоняется тогда, когда эта часть приводится в действие.

Один вариант осуществления способа микрообработки эластомерной структуры содержит этапы микрообработки первого эластомерного слоя, микрообработки второго эластомерного слоя, размещения второго эластомерного слоя сверху первого эластомерного слоя и присоединения нижней поверхности второго эластомерного слоя к верхней поверхности первого эластомерного слоя.

Первый альтернативный вариант осуществления способа микрообработки эластомерной структуры содержит этапы формирования первого эластомерного слоя сверху первой микрообработанной формы, причем первая микрообработанная форма имеет по меньшей мере один первый выступ, который образует по меньшей мере один первый канал на нижней поверхности первого эластомерного слоя. Второй эластомерный слой формируют сверху второй микрообработанной формы, причем вторая микрообработанная форма имеет по меньшей мере один второй выступ, который формирует по меньшей мере один второй канал в нижней поверхности второго эластомерного слоя. Нижнюю поверхность второго эластомерного слоя присоединяют к верхней поверхности первого эластомерного слоя так, что по меньшей мере один второй канал размещается между первым и вторым эластомерными слоями.

Второй альтернативный вариант осуществления способа микрообработки эластомерной структуры согласно настоящему изобретению содержит этапы формирования первого эластомерного слоя сверху подложки, вулканизации первого эластомерного слоя и осаждения первого защитного слоя на верхнюю поверхность первого эластомерного слоя. Часть первого защитного слоя удаляют так, чтобы первый рисунок защитного материала оставался на верхней поверхности первого эластомерного слоя. Второй эластомерный слой формируют над первым эластомерным слоем, таким образом герметизируя первый рисунок защитного материала между первым и вторым эластомерными слоями. Вулканизируют второй эластомерный слой и затем удаляют защитный материал, таким образом формируя по меньшей мере одно первое углубление между первым и вторым слоями эластомера.

Вариант осуществления способа активизирования эластомерной структуры согласно настоящему изобретению содержит этапы выполнения эластомерного блока, сформированного с первым и вторым микрообработанными углублениями в нем, причем первое и второе микрообработанные углубления разделены частью структуры, которая отклоняется в первое или во второе углубления тогда, когда часть приводится в действие. В одном из углублений создается избыточное давление так, чтобы часть эластомерной структуры, отделяющей второе углубление от первого углубления, отклонялась в другое из двух углублений.

В других дополнительных предпочтительных аспектах можно наносить магнитные или токопроводящие материалы для создания эластомерных слоев с магнитной или электрической проводимостью, таким образом позволяя создавать различные эластомерные электромагнитные устройства.

Краткое описание чертежей

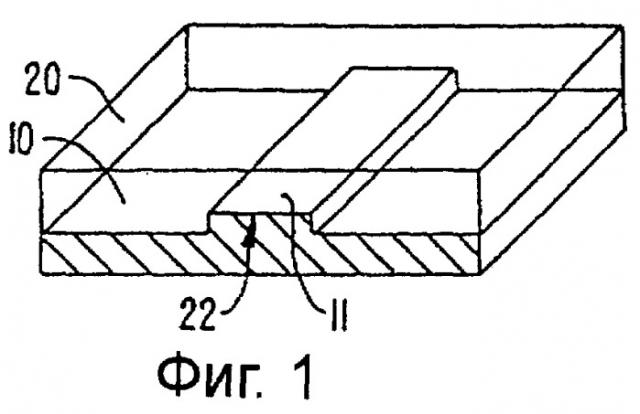

Часть I - Фиг.1-7А изображают последовательные этапы первого способа изготовления настоящего изобретения:

Фиг.1 изображает первый эластомерный слой, сформированный сверху микрообработанной формы.

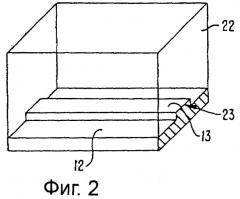

Фиг.2 изображает второй эластомерный слой, сформированный сверху микрообработанной формы.

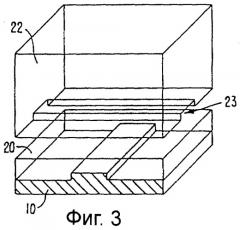

Фиг.3 изображает эластомерный слой (Фиг.2), удаленный с микрообработанной формы и размещенный над верхней частью эластомерного слоя (Фиг.1).

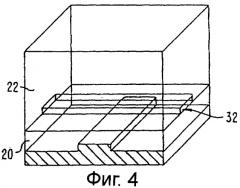

Фиг.4 - вид, соответствующий Фиг.3, но показывающий второй эластомерный слой, установленный сверху первого эластомерного слоя.

Фиг.5 - вид, соответствующий Фиг.4, но показывающий первый и второй эластомерные слои, соединенные вместе.

Фиг.6 - вид, соответствующий Фиг.5, но показывающий первую микрообработанную форму, удаленную на свое место, и планарную подложку, установленную на своем месте.

Фиг.7А - вид, соответствующий Фиг.6, но показывающий эластомерную структуру, расположенную на планарной подложке.

Фиг.7В изображает фронтальный разрез, соответствующий Фиг.7А и показывающий открытый канал.

Фиг.7C-7G - виды, показывающие этапы способа формирования эластомерной структуры, имеющей мембрану, сформированную из отдельного эластомерного слоя.

Часть II - Фиг.7Н изображает закрытие первого канала путем повышения давления во втором канале:

Фиг.7Н соответствует Фиг.7А, но изображает первый канал, закрытый за счет повышения давления во втором канале.

Часть III - Фиг.8-18 изображают последовательные этапы второго способа изготовления настоящего изобретения:

Фиг.8 изображает первый эластомерный слой, нанесенный на планарную подложку.

Фиг.9 - вид, показывающий первый слой фоторезиста, нанесенный сверху первого эластомерного слоя (Фиг.8).

Фиг.10 - вид, показывающий систему по Фиг.9, но с частью первого слоя фоторезиста, после удаления которого остается только первая линия фоторезиста.

Фиг.11 - вид, показывающий второй эластомерный слой, нанесенный сверху первого эластомерного слоя над первой линией фоторезиста (Фиг.10), таким образом полностью закрывая фоторезист между первым и вторым эластомерными слоями.

Фиг.12 соответствует Фиг.11, но изображает выполненную за одно целое монолитную структуру, полученную после первого и второго эластомерных слоев, соединенных вместе.

Фиг.13 - вид, показывающий второй слой фоторезиста, нанесенный сверху интегральной эластомерной структуры (Фиг.12).

Фиг.14 - вид, показывающий систему (Фиг.13), но с частью второго слоя фоторезиста, после удаления которого остается только вторая линия фоторезиста.

Фиг.15 - вид, показывающий третий эластомерный слой, нанесенный сверху второго эластомерного слоя и над второй линией фоторезиста (Фиг.14), таким образом полностью закрывая вторую линию фоторезиста между эластомерной структурой (Фиг.12) и третьим эластомерным слоем.

Фиг.16 соответствует Фиг.15, но изображает третий эластомерный слой, который вулканизируют для присоединения к монолитной структуре, состоящей из ранее присоединенных первого и второго эластомерных слоев.

Фиг.17 соответствует Фиг.16, но изображает первый и второй линии фоторезиста, удаленные для того, чтобы обеспечить два перпендикулярных перекрестия, но без пересечения каналов, проходящих через интегральную эластомерную структуру.

Фиг.18 - вид, показывающий систему по Фиг.17, но с удаленной под ней планарной подложкой.

Часть IV - Фиг.19 и 20 изображают дополнительные подробности различных поперечных сечений каналов:

Фиг.19 изображает прямоугольное поперечное сечение первого канала.

Фиг.20 изображает поперечное сечение канала, имеющего изогнутую верхнюю поверхность.

Часть V - Фиг.21-24 изображают экспериментальные результаты, полученные с помощью предпочтительных вариантов осуществления представленного микрообработанного клапана:

Фиг.21 изображает клапан, открывающийся при приложении давления для различных каналов.

Фиг.22 изображает временную характеристику микроклапана RTV с размером 100 мкм × 100 мкм × 10 мкм.

Часть VI - Фиг.23А-33 изображают различные микрообработанные структуры, объединенные в сеть, согласно аспектам настоящего изобретения:

Фиг.23А схематически изображает вид сверху двухпозиционного клапана.

Фиг.23В изображает в увеличенном виде разрез вдоль линии 23В-23В на Фиг.23А.

Фиг.24А схематически изображает вид сверху перистальтической насосной системы.

Фиг.24В изображает в увеличенном виде разрез вдоль линии 24В- 24В на Фиг.24А.

Фиг.25 изображает график, показывающий экспериментально достигнутые скорости прокачки в зависимости от частоты для варианта осуществления перистальтической насосной системы по Фиг.24.

Фиг.26А схематически изображает вид сверху одной линии управления, приводящей в действие одновременно многочисленные проточные линии.

Фиг.26В изображает в увеличенном виде разрез вдоль линии 26В-26В на Фиг.26А.

Фиг.27 - схематический вид мультиплексированной системы, адаптированной так, чтобы обеспечить протекание через различные каналы.

Фиг.28А изображает горизонтальную проекцию проточного слоя со структурой активизируемой реакционной камеры.

Фиг.28В изображает вид снизу слоя канала управления со структурой активизируемой реакционной камеры.

Фиг.28С изображает вид в изометрии в разобранном виде структуры активизируемой реакционной камеры, сформированной путем соединения слоя канала управления (Фиг.28В) с верхней частью проточного слоя (Фиг.28А).

Фиг.28D изображает в увеличенном виде, соответствующем Фиг.28С, разрез вдоль линии 28D-28D (Фиг.28С).

Фиг.29 схематически изображает систему, адаптированную для выборочного направления потока текучей среды в любой из матрицы реакционных колодцев.

Фиг.30 схематически изображает систему, адаптированную для выборочного бокового потока между параллельными каналами.

Фиг.31А изображает вид снизу первого слоя (т.е. проточного слоя) эластомера переключаемой проточной матрицы.

Фиг.31В изображает вид снизу слоя канала управления переключаемой проточной матрицы.

Фиг.31С изображает выравнивание первого слоя эластомера (Фиг.31А) с одним набором каналов управления во втором слое эластомера (Фиг.31В).

Фиг.31D также изображает выравнивание первого слоя эластомера (Фиг.31А) с другим набором каналов управления во втором слое эластомера (Фиг.31В).

Фиг.32 схематически изображает интегрированную систему для синтеза биополимеров.

Фиг.33 схематически изображает другую интегрированную систему для синтеза биополимеров.

Фиг.34 изображает оптический микроснимок участка контрольной структуры, имеющей семь слоев эластомера, соединенных вместе.

Фиг.35A-35D показывают этапы одного варианта осуществления способа изготовления слоя эластомера, имеющего вертикальное сквозное отверстие, сформированное в нем.

Фиг.36 изображает один вариант осуществления устройства сортировки, согласно настоящему изобретению.

Фиг.37 изображает вариант осуществления устройства для прокачки технологических газов над полупроводниковой пластиной, согласно настоящему изобретению.

Фиг.38 изображает в разобранном виде один вариант осуществления структуры микрозеркальной решетки, согласно настоящему изобретению.

Фиг.39 изображает вид в изометрии первого варианта осуществления устройства преломления, согласно настоящему изобретению.

Фиг.40 изображает вид в изометрии второго варианта осуществления устройства преломления, согласно настоящему изобретению.

Фиг.41 изображает вид в изометрии третьего варианта осуществления устройства преломления, согласно настоящему изобретению.

Фиг.42A-42J показывают виды одного варианта осуществления нормально закрытой клапанной структуры, согласно настоящему изобретению.

Фиг.43 показывает вид сверху одного варианта осуществления устройства для выполнения сепарации, согласно настоящему изобретению.

Фиг.44A-44D показывают виды сверху, иллюстрирующие работу одного варианта осуществления структуры пера ячейки, согласно настоящему изобретению.

Фиг.45А-45В показывают виды сверху, иллюстрирующие работу одного варианта осуществления структуры камеры для клеток, согласно настоящему изобретению.

Фиг.46А-46В показывают виды в поперечном сечении, иллюстрирующие работу одного варианта осуществления структуры дробилки клеток, согласно настоящему изобретению.

Фиг.47 изображает вид сверху одного варианта осуществления структуры генератора давления, согласно настоящему изобретению.

Фиг.48А и 48В показывают вид сверху, иллюстрирующие работу одного из вариантов осуществления структуры клапана с боковым возбуждением, согласно настоящему изобретению.

Фиг.49 изображает график зависимости модуля Юнга от разбавления в процентном отношении эластомера GB RTV 615 силиконовой текучей средой GE SF96-50.

Подробное описание настоящего изобретения

Настоящее изобретение содержит ряд микрообработанных эластомерных структур, которые можно использовать в качестве насосов или клапанов. Кроме того, изложены способы изготовления предпочтительных эластомерных структур.

Способы изготовления настоящего изобретения

Два взятых в качестве примера способа изготовления настоящего изобретения представлены ниже. Следует понимать, что настоящее изобретение не ограничено изготовлением с помощью одного или другого из этих способов. Напротив, рассмотрены и другие подходящие способы изготовления представленных микроструктур, включающие модификации представленных способов.

На Фиг.1-7В изображены последовательные этапы первого предпочтительного способа изготовления представленной микроструктуры (которую можно использовать в качестве насоса или клапана). На Фиг.8-18 изображены последовательные этапы второго предпочтительного способа изготовления представленной микроструктуры (которую можно также использовать в качестве насоса или клапана).

Как будет показано ниже, предпочтительный способ по Фиг.1-7В включает использование предварительно вулканизированных слоев эластомера, которые собирают и соединяют. Напротив, предпочтительный способ по Фиг.8-18 включает вулканизацию каждого слоя эластомера "на месте". В следующем ниже описании "канал" относится к углублению в эластомерной структуре, которое может содержать поток текучей среды или газа.

Первый взятый в качестве примера способ

На Фиг.1 изображена первая микрообработанная форма 10. Микрообработанную форму 10 можно изготовить при помощи ряда известных способов обработки кремния, включающих (но не ограниченных ими) фотолитографию, ионное травление и электронно-лучевую литографию.

Как показано на Фиг.1, микрообработанная форма 10 имеет выступающую линию или выступ 11, простирающийся вдоль нее. Первый эластомерный слой 20 отливается сверху формы 10 так, чтобы первое углубление 21 было сформировано на нижней поверхности эластомерного слоя 20 (углубление 21, как показано, соответствует по размеру выступу 11).

На Фиг.2 выполнена вторая микрообработанная форма 12, имеющая выступ 13, простирающийся вдоль нее. Как показано на чертеже, второй эластомерный слой 22 отливается сверху формы 12 так, чтобы углубление 23 было сформировано на ее нижней поверхности, соответствующей размерам выступа 13.

Как показано на последовательных этапах, изображенных на Фиг.3 и 4, второй эластомерный слой 22 затем удаляют с формы 12 и помещают сверху первого эластомерного слоя 20. Как можно заметить, углубление 23, простирающееся вдоль нижней поверхности второго эластомерного слоя 22, формирует канал 32.

Как показано на Фиг.5, отдельные первый и второй эластомерные слои 20 и 22 (Фиг.4) затем соединяют вместе для формирования интегральной (то есть монолитной) эластомерной структуры 24.

Как можно увидеть на следующем этапе на Фиг.6 и 7А, эластомерную структуру 24 затем удаляют из формы 10 и устанавливают сверху планарной подложки 14. Как видно на Фиг.7А и 7 В, при герметичном соединении эластомерной структуры 24 на своей нижней поверхности с планарной подложкой 14, углубление 21 образует канал 30.

Представленные эластомерные структуры образуют обратимое герметичное соединение почти с любой гладкой планарной подложкой. Преимущество формирования герметичного соединения таким способом заключается в том, что эластомерные структуры можно снимать, промывать и использовать повторно. В предпочтительных аспектах планарная подложка 14 является стеклянной. Другое преимущество использования стекла заключается в том, что стекло является прозрачным, позволяя при этом проводить оптический опрос эластомерных каналов и резервуаров. С другой стороны, эластомерную структуру можно присоединить к плоскому слою эластомера тем же самым способом, который описан выше, с образованием стойкого и высокопрочного соединения. Это особенно выгодно при использовании повышенного обратного давления.

Как можно заметить на Фиг.7А и 7В, каналы 30 и 32 предпочтительно расположены под углом друг к другу с маленькой мембраной 25 (мембранной частью) у подложки 24, разделяющей верхнюю часть канала 30 от нижней части канала 32.

В предпочтительных аспектах планарная подложка 14 является стеклянной. Преимущество использования стекла заключается в том, что представленные эластомерные структуры можно снимать, промывать и использовать повторно. Другое преимущество использования стекла заключается в том, что можно использовать оптическое восприятие. С другой стороны, планарная подложка 14 может быть, собственно, эластомером, который проявляет свои преимущества при использовании повышенного обратного давления.

Только что описанный способ изготовления может быть изменен с тем, чтобы сформировать структуру, имеющую мембрану, состоящую из эластомерного материала, отличающегося от того, который образует стенки каналов устройства. Этот измененный способ изготовления изображен на Фиг.7C-7G.

На Фиг.7С показана первая микрообработанная форма 10. Микрообработанная форма 10 имеет выступающую линию или выступ 11, простирающийся вдоль нее. На Фиг.7D первый эластомерный слой 20 отливают сверху первой микрообработанной формы 10 так, что верхняя часть первого эластомерного слоя 20 расположена заподлицо с верхней частью выступающей линии или выступа 11. Это можно выполнить при тщательном управлении объемом эластомерного материала, сформованного на форме 10 относительно известной высоты выступающей линии 11. С другой стороны, желательную форму можно сформировать путем литья под давлением.

На Фиг.7Е изображен вид второй микрообработанной формы 12 с выступом 13, простирающимся вдоль нее. Как показано на чертеже, второй эластомерный слой 22 отливается сверху второй формы 12 так, чтобы углубление 23 было сформировано на своей нижней поверхности, соответствующей размерам выступа 13.

На Фиг.7F второй эластомерный слой 22 удаляют из формы 12 и размещают сверху третьего эластомерного слоя 222. Второй эластомерный слой 22 присоединяется к третьему эластомерному слою 20 для формирования интегрального эластомерного блока 224 с использованием методов, подробно описанных ниже. На этой стадии процесса углубление 23, занимаемое ранее выступающей линией 13, образует канал 23.

На Фиг.7G эластомерный блок 224 размещают на верхней части первой микрообработанной формы 10 и первого эластомерного слоя 20. Эластомерный блок и первый эластомерный слой 20 затем соединяют вместе для формирования интегральной (то есть монолитной) эластомерной структуры 24, имеющей мембрану, состоящую из отдельного эластомерного слоя 222.

После герметичного соединения структуры 24 на своей нижней поверхности с планарной подложкой способом, описанным выше (Фиг.7А), углубление, ранее занимаемое выступающей линией 11, образует канал 30.

Различные способы изготовления, изображенные выше на Фиг.7C-7G, имеют преимущество в том, что мембранная часть может состоять из материала, который отличается от эластомерного материала с прежней структурой. Это важно, т.к. толщина и упругие свойства мембраны играют решающую роль при работе устройства. Кроме того, этот способ позволяет легко кондиционировать отдельный слой эластомера перед внедрением в структуру эластомера. Как обсуждено подробно ниже, примеры потенциально возможного кондиционирования включают введение магнито- или электропроводных частиц для активизирования мембраны и/или введение примеси в мембрану для того, чтобы менять ее эластичность.

Хотя вышеупомянутый способ изображен совместно с формированием различных профилированных эластомерных слоев, сформированных путем повторения формы сверху микрообработанной формы, настоящее изобретение не ограничено этим методом. Другие методы можно использовать для формирования индивидуальных слоев из профилированного эластомерного материала, которые необходимо в дальнейшем соединять вместе. Например, профилированный слой эластомерного материала можно сформировать путем лазерной резки или литья под давлением или с помощью способов, использующих химическое травление и/или защитных материалов, как обсуждено ниже во втором взятом в качестве примера способе.

Второй взятый в качестве примера способ

Второй взятый в качестве примера способ изготовления эластомерной структуры, который можно использовать в качестве насоса или клапана, изложен поэтапно со ссылкой на Фиг.8-18.

В этом аспекте изобретения каналы и каналы управления определяются с помощью первого фоторезиста для формирования рисунка на поверхности эластомерного слоя (или на другой подложке, которая может включать в себя стекло), оставляя выступающую линию фоторезиста, где должен быть канал. Затем сверху наносят второй слой эластомера, и второй фоторезист наносится с рисунком на второй слой эластомера, оставляя выступающую линию фоторезиста, где должен быть канал. Сверху наносят третий слой эластомера. И наконец, с эластомера удаляют фоторезист путем его растворения соответствующим растворителем, при этом пустоты, образовавшиеся после удаления фоторезиста, становятся каналами, проходящими через подложку.

На Фиг.8 показана планарная подложка 40. Затем на нее наносят первый эластомерный слой 42 и вулканизируют сверху планарной подложки 40. Как показано на Фиг.9, первый слой 44А фоторезиста затем наносят на верхнюю часть эластомерного слоя 42. Как показано на Фиг.10, часть слоя 44А фоторезиста удаляют так, чтобы оставалась только первая линия фоторезиста 44В. Как показано на Фиг.11, второй эластомерный слой 46 затем наносят сверху верхнюю часть первого эластомерного слоя 42 и сверху первой линии фоторезиста 44В, таким образом полностью закрывая первую линию фоторезиста 44В между первым эластомерным слоем 42 и вторым эластомерным слоем 46. Как показано на Фиг.12, эластомерные слои 46 затем вулканизируют на слое 42 для того, чтобы присоединить слои вместе для образования монолитной эластомерной подложки 45.

Как показано на Фиг.13, второй слой 48А фоторезиста затем наносят сверху эластомерной структуры 45. Как показано на Фиг.14, удаляют часть второго слоя 48А фоторезиста, оставляя только вторую линию 48В фоторезиста на верхней части эластомерной структуры 45. Как показано на Фиг.15, третий эластомерный слой 50 затем наносят сверху верхней части эластомерной структуры 45 (состоящей из второго эластомерного слоя 42 и первой линии фоторезиста 44В) и второй линии 48В фоторезиста, таким образом полностью закрывая вторую линию фоторезиста 48В между эластомерной структурой 45 и третьим эластомерным слоем 50.

Как показано на Фиг.16, третий эластомерный слой 50 и эластомерная структура 45 (содержащая первый эластомерный слой 42 и второй эластомерный слой 46, соединенные вместе) затем соединяют вместе для образования монолитной эластомерной структуры 47, имеющей линии 44В и 48В фоторезиста, проходящие через нее. Как показано на Фиг.17, линии 44В, 48В фоторезиста затем удаляют (например, с помощью растворителя) так, чтобы были выполнены первый канал 60 и второй канал 62 на своих местах, проходящие через эластомерную структуру 47. И наконец, как показано на Фиг.18, планарную подложку 40 можно удалить с нижней части интегральной монолитной структуры.

Способ по Фиг.8-18 позволяет изготовить эластомерную структуру с рисунком с использованием проявления фоторезиста, заключенного внутри эластомерного материала. Однако способы, согласно настоящему изобретению, не ограничены использо