Стальная труба с внутренней пластмассовой облицовкой

Иллюстрации

Показать всеИзобретение относится к области трубопроводного транспорта и может быть использовано при изготовлении труб и строительстве трубопроводов, транспортирующих агрессивные среды. Внутри концов трубы, облицованной пластмассовой оболочкой, концентрично расположены скрепленные с ней наружная и внутренняя втулки. Наружная втулка выполнена из металла трубы и двухступенчатой по наружному диаметру. Ступень меньшего диаметра этой втулки расположена в зоне облицовки, а ступень большего диаметра - между торцами облицовки и трубы. Внутренняя втулка по длине больше наружной и выполнена из коррозионностойкой стали, между облицовкой и внутренней втулкой рядом с внутренним торцом наружной втулки установлено герметизирующее кольцо. Внутренний конец внутренней втулки может быть выполнен с кольцевым выступом на наружной поверхности, а герметизирующее кольцо расположено между кольцевым выступом и торцом наружной втулки. Наружный конец внутренней втулки может быть выполнен с кольцевым выступом на наружной поверхности. Технический результат: повышение работоспособности трубы. 4 з.п.ф-лы, 3 ил.

Реферат

Изобретение относится к трубопроводному транспорту и может быть использовано при производстве труб и строительстве трубопроводов с внутренней пластмассовой облицовкой.

Известна труба с внутренней пластмассовой оболочкой, содержащая концентрично расположенные на конце трубы и скрепленные между собой и с трубой перфорированные протекторную и защитную втулки, причем между трубой и внешней поверхностью протекторной втулки и между внутренней поверхностью последней и внешней поверхностью защитной втулки выполнены кольцевые зазоры, заполненные электропроводным композиционным материалом (пат. РФ № 1572141, 1987 г.; пат. РФ № 2095675, кл. F 16 L 9/02, опубл. 10.11.97, Бюл. № 31).

Недостатком этой трубы является низкий срок службы при транспортировке нефтепромысловых жидкостей, обусловленный тем, что перфорационные отверстия защитной втулки забиваются тяжелыми компонентами нефти и механическими примесями, блокирующими защитное действие протекторной втулки. При этом происходит интенсивное коррозионное разрушение концевых зон трубы (защитной втулки, сварного шва и околошовной зоны трубы).

Наиболее близкой по технической сущности к предлагаемому техническому решению является труба с внутренней пластмассовой оболочкой, содержащая концентрично расположенные в каждом из концов трубы и скрепленные с ней наружное и внутреннее кольца, причем внутреннее кольцо выполнено из коррозионностойкого металла, наружное кольцо выполнено из того же металла, что и труба, с толщиной стенки, не превышающей толщину оболочки. Между внутренней поверхностью конца оболочки и наружной поверхностью внутреннего кольца может быть размещен герметик из упругоэластичного материала. На наружной поверхности внутреннего кольца могут быть выполнены выступы, высота которых не превышает толщину стенки оболочки (пат. РФ №2141598, кл. F 16 L 9/02).

Недостатком этой трубы является низкая работоспособность, обусловленная тем, что внутреннее кольцо из-за малой толщины стенки (толщина ограничена по соображениям экономии нержавеющей стали) не обеспечивает надежное прижатие конца пластмассовой оболочки к внутренней поверхности трубы, вследствие чего при низких температурах оболочка, сокращаясь сильнее стальной трубы (коэффициенты теплового расширения пластмасс многократно превышают коэффициент для стали), выходит из зоны защемления, оголяя поверхность трубы. Размещение герметика из упругоэластичного материала между внутренней поверхностью конца оболочки и наружной поверхностью внутреннего кольца, повышая герметичность зоны защемления, только ухудшает механическую фиксацию конца оболочки (снижается трение). Выполнение внутреннего кольца с наружными выступами в зоне защемления конца оболочки, направленное на усиление этой фиксации, полностью проблему не решает, так как выступы выполняют свою функцию в необходимой степени только тогда, когда они опираются на жесткое кольцо. К тому же выступы обычно получают токарной обработкой кольца с большой начальной толщиной стенки, что противоречит экономии дорогостоящей нержавеющей стали.

Задачей изобретения является повышение работоспособности стальной трубы с внутренней пластмассовой облицовкой.

Поставленная задача решается тем, что в стальной трубе с внутренней пластмассовой облицовкой, содержащей концентрично расположенные в каждом из концов трубы и скрепленные с ней наружную и внутреннюю втулки, причем наружная втулка выполнена из металла трубы, а внутренняя втулка по длине больше наружной и выполнена из коррозионностойкой стали, и герметизирующее кольцо из упругоэластичного материала, согласно изобретению, наружная втулка выполнена двухступенчатой по наружному диаметру, при этом ступень меньшего диаметра расположена в зоне облицовки, а ступень большего диаметра - между торцами облицовки и трубы, а герметизирующее кольцо расположено между облицовкой и внутренней втулкой рядом с внутренним торцом наружной втулки.

Кроме того, внутренний конец внутренней втулки может быть выполнен с кольцевым выступом на наружной поверхности, а герметизирующее кольцо расположено между кольцевым выступом и торцом наружной втулки.

Наружный конец внутренней втулки может быть выполнен с кольцевым выступом на наружной поверхности.

Кольцевые выступы на наружной поверхности втулки могут быть сформированы путем отгиба концов втулки на ее наружную поверхность.

Внутренняя втулка может быть изготовлена из прямоугольного листа путем его свертки и сварки стыкуемых его краев.

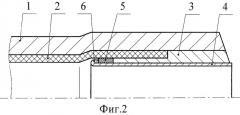

На чертеже изображены продольные разрезы (верхние половины) одного из концов трубы (другой конец идентичен) с гладкими концами внутренней втулки (фиг.1), с внутренним кольцевым выступом внутренней втулки (фиг.2) и с кольцевыми выступами на обоих концах внутренней втулки (фиг.3).

Стальная труба 1 (см.фиг.1) изнутри облицована пластмассовой оболочкой 2, концы которой в зоне термического воздействия сварки отрезаны и закреплены путем прижатия (защемления) к внутренней поверхности трубы за счет раздачи наружной 3 и внутренней 4 втулок способом дорнирования. Наружная втулка 3 выполнена двухступенчатой по наружному диаметру, причем ступень меньшего диаметра находится в зоне защемления оболочки 2. Для предотвращения контакта агрессивной среды в трубопроводе с внутренним торцом наружной втулки, изготовленной из металла трубы (это обычная углеродистая или низколегированная сталь), между облицовкой 2 и внутренней втулкой 4 рядом с внутренним торцом наружной втулки 3 расположено герметизирующее кольцо 5 из упругоэластичного материала. Внутреннюю втулку 4 изготавливают из коррозионностойкой стали, поэтому для нее контакт с агрессивной средой не опасен.

Для повышения надежности фиксации герметизирующего кольца 5 (см. фиг.2) с внутренней стороны трубы при малой толщине стенки внутренней втулки (с целью экономии дорогостоящей нержавеющей стали стараются до минимума уменьшить эту толщину) на наружной поверхности внутреннего конца внутренней втулки делают кольцевой выступ.

При малой толщине стенки внутренней втулки возникает проблема качественной сварки внутренних втулок двух труб при их соединении. При этом возможны прожог втулок и разбавление нержавеющего металла шва втулок металлом трубы. Поэтому наружный конец внутренней втулки 4 (см.фиг.3) также может быть выполнен с кольцевым выступом 7, увеличивающим толщину стенки внутренней втулки в месте сварки.

Кольцевые выступы 6 и 7 (см.фиг.2 и 3) могут быть сформированы путем отгиба концов втулки на ее наружную поверхность. А сама внутренняя втулка может быть изготовлена сверткой прямоугольного листа и сваркой стыкуемых его краев с последующей термообработкой (с целью исключения трещинообразования в сварном шве при раздаче втулки) или без термообработки (если применяемые материалы и режим сварки исключают возможность трещинообразования).

Соединение предложенных труб между собой производят сваркой встык по известной технологии сварки двухслойных металлов, состоящих из наружного слоя углеродистой (или низколегированной) и внутреннего слоя коррозионностойкой стали.

В предлагаемом техническом решении основное усилие защемления концов облицовки создает утонченный конец наружной втулки из обычной стали, поэтому уменьшение толщины стенки внутренней втулки из нержавеющей стали не снижает, в отличие от прототипа, надежность закрепления концов пластмассовой облицовки. Это в целом увеличивает работоспособность трубы при малой толщине стенки внутренней втулки (менее 3-4 мм).

Пример конкретного выполнения.

Концы стальной трубы наружным диаметром 273 мм и толщиной стенки 9 мм по ГОСТ 8732-78 подвергли калибровке по внутреннему диаметру до 261 мм - предельного размера, допускаемого ГОСТом, что исключает смещение внутренних кромок концов соединяемых труб, имеющих большие допуски по внутреннему диаметру, при их сварке. Затем произвели облицовку внутренней поверхности трубы путем футерования полиэтиленовой трубой диаметром 254 мм и толщиной стенки 6 мм. Концы полиэтиленовой трубы отрезали на удалении 150 мм от торцов стальной трубы внутрь, чтобы исключить термическое воздействие сварки на полиэтилен.

Путем вальцовки листа толщиной 3 мм из нержавеющей стали 08Х18Н10Т и сварки совмещаемых краев (по образующей) изготовили внутреннюю втулку наружным диаметром 229 мм и длиной 460 мм. На внутреннем конце втулки сформировали кольцевой выступ высотой 3 и шириной 8 мм путем отгиба одного из краев листа на предполагаемую наружную поверхность до его вальцовки. Из трубной заготовки токарным способом изготовили двухступенчатую наружную втулку, внутренняя ступень которой длиной 300 мм имеет наружный диаметр 240 мм, а наружная ступень длиной 145 мм имеет диаметр 252 мм. Внутренний диаметр этой втулки равен 230 мм. На внутреннюю втулку надели наружную, выровняли их наружные концы, а в промежуток между кольцевым выступом внутренней втулки и торцом наружной установили кольцо из нефтестойкой резины (труба используется для перекачки обводненной нефти на нефтепромысле) толщиной 6 мм.

Полученную сборку поместили внутрь конца трубы и произвели раздачу дорном диаметром 235 мм.

Аналогичным образом был закреплен второй конец полиэтиленовой оболочки.

Осмотр и испытания показали, что концы полиэтиленовой оболочки надежно защемлены, а внутренние торцы наружных втулок герметично изолированы от агрессивной среды. При этом проблема коррозионного разрушения стыков труб полностью решается при минимальном расходе нержавеющей стали.

1. Стальная труба с внутренней пластмассовой облицовкой, содержащая концентрично расположенные в каждом из концов трубы и скрепленные с ней наружную и внутреннюю втулки, причем наружная втулка выполнена из металла трубы, а внутренняя втулка по длине больше наружной и выполнена из коррозионно-стойкой стали, и герметизирующее кольцо из упругоэластичного материала, отличающаяся тем, что наружная втулка выполнена двухступенчатой по наружному диаметру, при этом ступень меньшего диаметра расположена в зоне облицовки, а ступень большего диаметра - между торцами облицовки и трубы, а герметизирующее кольцо расположено между облицовкой и внутренней втулкой рядом с внутренним торцом наружной втулки.

2. Стальная труба по п.1, отличающаяся тем, что внутренний конец внутренней втулки выполнен с кольцевым выступом на наружной поверхности, а герметизирующее кольцо расположено между кольцевым выступом и торцом наружной втулки.

3. Стальная труба по п.2, отличающаяся тем, что наружный конец внутренней втулки выполнен с кольцевым выступом на наружной поверхности.

4. Стальная труба по п.3, отличающаяся тем, что кольцевые выступы на наружной поверхности втулки сформированы путем отгиба концов втулки на ее наружную поверхность.

5. Стальная труба по любому из пп.1-4, отличающаяся тем, что внутренняя втулка изготовлена из прямоугольного листа путем его свертки и сварки стыкуемых его краев.