Устройство для тарировки датчиков импульсного давления

Иллюстрации

Показать всеСущность: устройство включает емкостной накопитель, разрядник, индуктор, выполненный из электропроводного материала переходник, диск из эластичного материала, мембрану из хрупкого материала, матрицу с отверстием, контейнер. В основании контейнера выполнено отверстие для установки тарируемого датчика. На дно контейнера помещен диск из эластичного материала, на который последовательно устанавливаются мембрана и матрица. Переходник установлен между матрицей и индуктором с возможностью возвратно-поступательного движения. Переходник может быть выполнен в виде усеченного конуса, большее основание которого примыкает к индуктору. Технический результат изобретения: устройство позволяет повысить точность тарировки и амплитуду тарировочного давления. 2 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к области приборостроения, в частности к устройствам для тарировки датчиков давления, которые используются для измерения импульсного давления при исследовании различных химических и физических процессов, например, при электрическом разряде в жидкости или внутри цилиндров двигателей внутреннего сгорания. Оно может найти применение как при научных исследованиях, так и в промышленности, например автомобильной.

Известно устройство для динамической калибровки пьезоэлектрических датчиков давления [патент Великобритании №2176007, МПК G 01 L 27/00, опубл. 10.12.86], содержащее источник инертного газа под высоким давлением, соединенный одновременно с устройством для измерения давления и с закрытым контейнером с маслом. Высокое давление газа воздействует на масло в контейнере и через него по трубопроводу, один конец которого погружен в масло, передается на блок калибровки. Блок калибровки состоит из статора и ротора. Статор, в котором по его оси установлен пьезоэлектрический датчик, имеет два радиально расположенных отверстия, одно из которых соединено с трубопроводом высокого давления, а второе - с атмосферой. Внутри статора вращается ротор, который с помощью просверленных в нем каналов попеременно соединяет пьезоэлектрический датчик с трубопроводом высокого давления масла и с атмосферой. Частота следования импульсов давления определяется скоростью вращения ротора, приводимого в движение двигателем. Устройство позволяет тарировать датчики при длительности импульса давления свыше 10 мс. С увеличением частоты (скорости вращения ротора) будут сказываться инерционные силы движения масла по каналам и гидравлическое сопротивление. Это приведет к значительному сокращению амплитуды действующего на датчик давления по сравнению с измеренным в газе, а следовательно, к снижению точности тарировки.

Известно устройство для тарировки пьезоэлектрических датчиков давления [А.с. СССР №697851, МПК G 01 L 27/00, опубл. 15.11.79, бюл. №42], содержащее цилиндрическую камеру, закрепленную на основании, внутри которой размещен выполненный из эластичного материала диск с размещенной на нем мембраной из хрупкого материала, прижатой к нему плунжером. При этом тарируемый датчик расположен в отверстии основания под диском. Устройство устанавливается на прессе с прибором, регистрирующим усилие и скачок давления. Усилие, создаваемое прессом, через плунжер и мембрану прикладывается к диску из эластичного материала и создает в нем статическое давление, которое воздействует на тарируемый датчик. Возникающие при этом на пьезоэлементе датчика электрические заряды вследствие медленного нагружения стекают через сопротивление измерительной цепи. Под действием возрастающего статического давления мембрана вначале деформируется, а затем разрушается, что вызывает резкий спад (скачок) давления в диске из эластичного материала. В результате датчик быстро разгружается, что вызывает электрический сигнал, регистрируемый осциллографом. Тарировка осуществляется сопоставлением статического давления, рассчитанного по усилию пресса и площади плунжера, и электрического сигнала датчика, зафиксированного осциллографом.

Устройство позволяет тарировать пьезоэлектрические датчики при статическом нагружении. К недостаткам этого устройства следует отнести то, что для создания скачка давления служит мембрана и она же определяет его величину. На разрушение даже самой хрупкой мембраны требуется время (до 10...15 мкс). За это время часть заряда успевает "стечь" с пьезоэлемента, поэтому сигнал датчика оказывается несколько заниженным и не полностью соответствующим давлению, при котором разрушается мембрана. Кроме того, датчиком фиксируется фактически не нарастание давления, как в реальном процессе, а его спад. Это приводит к значительному занижению фактической чувствительности датчика и к снижению точности тарировки.

Наиболее близким к заявляемому техническому решению является устройство для динамической тарировки датчиков давления [А.с. СССР №577417, МПК G 01 L 27/00, опубл. 25.10.77, бюл. №39], содержащее емкостной накопитель, разрядник, индуктор и электропроводящий разделительный элемент, передающий давление магнитного поля на чувствительный элемент датчика. Электропроводящий разделительный элемент выполнен в виде податливой оболочки, с внутренней и наружной сторон которой расположены датчики индукции магнитного поля. Тарировка датчика происходит следующим образом. На разрядник подается управляющий импульс, после чего емкостной накопитель разряжается на индуктор. Возникающее вокруг индуктора импульсное магнитное поле высокой интенсивности наводит вихревые токи на поверхности электропроводящего разделительного элемента. При взаимодействии магнитного поля индуктора с наведенным в разделительном элементе током и его магнитным полем возникают электромеханические силы взаимодействия, стремящиеся оттолкнуть разделительный элемент от индуктора. Эти силы через электропроводящий разделительный элемент давят на тарируемый датчик. Это давление и регистрируется тарируемым датчиком. Одновременно с помощью индукционных датчиков, установленных с обеих сторон электропроводящего разделительного элемента, измеряется индукция магнитного поля, по которой рассчитывается величина действующего на датчик давления. Сопоставлением сигнала датчика давления с расчетной величиной действующего на него давления осуществляется тарировка.

Устройство позволяет регулировать длительность импульса действующего давления за счет выбора параметров емкостного накопителя (емкости конденсатора и напряжения зарядки) и числа витков индуктора и осуществлять тарировку на высоких частотах.

Однако устройство обладает и рядом недостатков. Действующее на датчик давление рассчитывают по формулам, для чего измеряют индукцию магнитного поля индуктора. Для измерения индукции магнитного поля используются индукционные датчики, имеющие значительную погрешность измерения. Кроме того, на точность измерения индукции влияет неоднородность магнитного поля индуктора. Все это отрицательно сказывается на точности тарировки.

В качестве материала податливой оболочки можно использовать только материалы с высокой электропроводностью, причем оболочка, чтобы быть податливой, должна быть достаточно тонкой. К тонкой оболочке нельзя прикладывать мощное импульсное магнитное поле, так как наведенные в ней токи могут ее расплавить, что не позволяет повысить амплитуду тарировочного давления. Податливая оболочка выполняется из металла и непосредственно воздействует на тарируемый датчик, но обеспечить ее беззазорное прилегание к последнему практически невозможно. Следовательно, при тарировке возникают ударные нагрузки, искажающие тарировочное давление.

Технической задачей, на решение которой направлено заявляемое изобретение, является создание устройства для тарировки датчиков импульсного давления с повышенной точностью тарировки и возможностью достижения высокой амплитуды тарировочного давления, что позволяет проводить тарировку в условиях, близких к реальному исследуемому процессу.

Сущность заявляемого изобретения заключается в том, что устройство включает емкостной накопитель, разрядник, индуктор, контейнер, диск из эластичного материала, мембрану из хрупкого материала, матрицу с отверстием, переходник. В основании контейнера выполнено отверстие для установки тарируемого датчика. На дно контейнера помещен диск из эластичного материала, на который последовательно установлены мембрана и матрица с возможностью их перемещения внутри контейнера. Выполненный из электропроводного материала переходник установлен между матрицей и индуктором с возможностью возвратно-поступательного движения.

Переходник может быть выполнен в виде усеченного конуса, большее основание которого примыкает к индуктору.

Мембрана может быть выполнена толщиной не более 0,2 мм из материала, относительное удлинение которого не более 3%, при этом параметры материала мембраны, диаметр отверстия в матрице и длительность импульса давления связаны между собой следующим соотношением:

где Т - длительность импульса давления;

σв - предел прочности материала мембраны,

ρ - плотность материала мембраны;

d - диаметр отверстия в матрице.

При этом достигается погрешность тарировки менее 2%.

Указанные требования к мембране и соотношение параметров определены из численного расчета, подтверждены экспериментальным путем и основаны на том, что тарировка заключается в сравнении статического и динамического давлений, необходимых для разрушения мембраны, точнее пробивки отверстия в мембране. Такое сравнение справедливо при выполнении определенных выше условий.

Диск из эластичного материала выполняет роль передающей давление среды и за счет эластичности материала обеспечивает беззазорное прилегание диска к тарируемому датчику, что исключает ударное воздействие на него и уменьшает погрешность измерения. Кроме того, диск из эластичного материала обеспечивает передачу тарировочного давления одновременно на тарируемый датчик и разрушаемую мембрану, за счет чего увеличивается точность тарировки.

Мембрана из хрупкого материала служит индикатором достижения одинакового давления как под воздействием импульсного магнитного поля, так и под действием статического усилия. Это значительно повышает точность определения тарировочного давления и самой тарировки, так как статическое усилие можно замерить с высокой точностью.

Диаметр отверстия в матрице определяет величину давления, при котором происходит разрушение выбранной мембраны, как при динамическом, так и при статическом нагружении. Величина этого давления обратно пропорциональна диаметру отверстия в матрице. Применение нескольких матриц с различными диаметрами отверстий позволяет провести тарировку датчика при различных по величине давлениях, то есть построить тарировочную кривую датчика, используя при этом такую же мембрану.

Переходник изготовлен достаточно массивным, что позволяет использовать мощное импульсное магнитное поле, получая высокую амплитуду тарировочного давления. Выполнение переходника в виде усеченного конуса также позволяет увеличить амплитуду тарировочного давления за счет концентрации усилия магнитного поля индуктора на меньшую площадь. В результате появляется возможность проводить тарировку в условиях, близких к реальному исследуемому процессу, сопровождающемуся высокими импульсными давлениями (взрыв в жидкости).

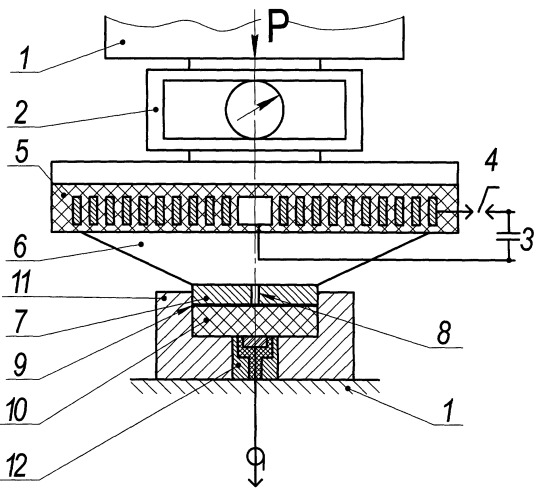

На чертеже изображена схема устройства для тарировки датчиков импульсного давления. Используются следующие обозначения: 1 - пресс, гидравлический или винтовой; 2 - прибор для регистрации статического усилия; 3 - емкостной накопитель; 4 - разрядник; 5 - индуктор; 6 - переходник; 7 - матрица; 8 - отверстие в матрице; 9 - мембрана; 10 - диск из эластичного материала; 11 - контейнер; 12 - тарируемый датчик.

Заявляемое устройство включает емкостной накопитель 3, подключенный через разрядник 4 к индуктору 5, переходник 6, изготовленный из электропроводящего материала, матрицу 7 с отверстием 8. Мембрана 9 установлена между матрицей 7 и диском 10 из эластичного материала. Матрица 7, мембрана 9, диск из эластичного материала 10 расположены внутри контейнера 11 и имеют возможность перемещаться внутри него в направлении действия усилия пресса или индуктора. Тарируемый датчик 12 расположен в отверстии в основании контейнера 11 под диском из эластичного материала 10. Мембрана 9 выполнена толщиной не более 0,2 мм из материала, относительное удлинение которого не более 3%.

Устройство для тарировки датчиков импульсного давления работает следующим образом. Устройство устанавливают на гидравлический или винтовой пресс 1 с прибором для регистрации статического усилия 2, например динамометром, позволяющим измерять усилие пресса с высокой точностью. Для устранения зазоров устройство поджимают.

На первом этапе тарировки на поджигающий электрод разрядника 4 подают управляющий импульс, после чего емкостной накопитель 3 разряжается на индуктор 5. При прохождении разрядного тока через обмотку индуктора 5 вокруг его витков возникает импульсное магнитное поле высокой интенсивности, которое наводит вихревые токи на поверхности переходника 6. При взаимодействии магнитного поля индуктора 5 с наведенным в переходнике 6 током и его магнитным полем возникают электромеханические силы взаимодействия, стремящиеся оттолкнуть переходник 6 от индуктора 5. Эти силы через переходник 6, выполненный для увеличения (концентрации) давления в виде усеченного конуса, матрицу 7 и мембрану 9 создают в диске 10, помещенном на дно контейнера 11, импульс давления. Импульс давления регистрируется тарируемым датчиком 12 (сигнал датчика записывается осциллографом) и при соответствующей величине заряда емкостного накопителя разрушает мембрану 9 по диаметру отверстия 8 в матрице 7. Величину заряда, при которой происходит разрушение мембраны 9, подбирают путем последовательного увеличения на небольшую величину напряжения на емкостном накопителе 3 перед очередным разрядом.

На втором этапе тарировки в устройство устанавливают новую такую же мембрану 9 и приводят в действие гидравлический или винтовой пресс 1. Статическое усилие пресса через прибор 2 для регистрации статического усилия, индуктор 5 (на этом этапе к емкостному накопителю 3 не подключается), переходник 6, матрицу 7 и мембрану 9 создает в диске 10 статическое давление. При достижении некоторой критической величины давления происходит разрушение (пробивка отверстия) мембраны 9. Усилие, развиваемое прессом 1 на момент разрушения мембраны 9, фиксируется прибором 2 для регистрации статического усилия. Тарировку осуществляют сопоставлением рассчитанного (по замеренному усилию и внутреннему диаметру контейнера 11) давления с сигналом датчика 12, полученным на первом этапе тарировки.

Для осуществления процесса тарировки на другом давлении производят замену матрицы 7. При этом для увеличения давления тарировки устанавливают матрицу 7 с меньшим диаметром отверстия 8 (и наоборот) и весь процесс повторяют еще раз.

Заявляемое устройство было апробировано для тарировки пьезокерамических датчиков. В качестве материала мембраны применялась лента 60С2А-0.08 ГОСТ 21996-76, толщиной 0,08 мм (σв=2160 МПа, относительное удлинение δ=2%, плотность ρ=7680 кг/м3). Длительности импульса давления для используемого индуктора и переходника составляла 160 мкс.

При использовании матрицы с диаметром пробиваемого отверстия 7 мм амплитуда тарировочного давления составила 13 МПа.

При использовании матрицы с диаметром пробиваемого отверстия 3,5 мм амплитуда тарировочного давления составила 26 МПа.

Предлагаемое устройство позволяет повысить точность тарировки и амплитуду тарировочного давления. Кроме того, за счет параметров емкостного накопителя и массы переходника возможно регулировать длительность импульса давления, приближая его к длительности, характерной для процесса, исследуемого с помощью тарируемого датчика.

1. Устройство для тарировки датчиков импульсного давления, включающее емкостной накопитель, разрядник, индуктор, контейнер, в основании которого выполнено отверстие для установки тарируемого датчика, в контейнер последовательно помещены диск из эластичного материала, мембрана из хрупкого материала и матрица с отверстием, между матрицей и индуктором расположен выполненный из электропроводного материала переходник, причем мембрана, матрица и переходник установлены с возможностью возвратно-поступательного перемещения.

2. Устройство по п.1, отличающееся тем, что мембрана выполнена толщиной не более 0,2 мм из материала, относительное удлинение которого не более 3%, при этом параметры материала мембраны, диаметр отверстия в матрице и длительность импульса давления связаны между собой следующим соотношением:

где Т - длительность импульса давления;

σв - предел прочности материала мембраны;

р - плотность материала мембраны;

d - диаметр отверстия в матрице.

3. Устройство по п.1 или 2, отличающееся тем, что переходник выполнен в виде усеченного конуса, большее основание которого примыкает к индуктору.