Способ и устройство для производства исходного материала для петелек, такой исходный материал и петелька

Иллюстрации

Показать всеВ соответствии со способом по настоящему изобретению, растягивают первый лист эластичного материала в первом направлении, наносят второй и третий листы материала на соответствующие противоположные стороны первого листа. Скрепляют три листа материала друг с другом, по меньшей мере, в двух отделенных друг от друга зонах, проходящих параллельно одна другой в одном направлении, перпендикулярном указанному первому направлению. Разделяют лист на каждом участке между двумя зонами по линии, которая проходит между этими зонами, в результате чего первый лист на каждом участке между двумя зонами сокращается до нерастянутого состояния. После этого скрепляют листы друг с другом на участке между двумя зонами. Изобретение также относится к устройству для осуществления этого способа, исходному материалу для производства петелек и к самим петелькам. Технический результат - повышение комфортности изделия. 6 н. и 18 з.п. ф-лы, 15 ил.

Реферат

Область изобретения

Настоящее изобретение относится к способу и устройству для изготовления исходного материала для производства петелек, которые предназначены для крепления друг к другу боковых частей абсорбирующих изделий, таких как детские пеленки или им подобные изделия, которые имеют переднюю часть, заднюю часть и промежуточную паховую часть так, что изделие имеет форму трусов.

Предпосылки создания изобретения

Известно множество вариантов петелек для абсорбирующих изделий, применяемых для соединения боковых частей изделия так, чтобы изделие при ношении имело форму трусов. Например, петельки могут быть механическими и содержать крючки и относиться к типу «липучек» или подобному типу, как указано в публикации ЕР-А1-0235014. Однако петельки такого типа дороги, и их трудно крепить к абсорбирующим изделиям с высокой скоростью при производстве этих изделий. Потому такие петельки имеют ограниченное применение. В публикации международной заявки WO-A1-95/05140 описывается способ изготовления петелек, который, как утверждается, свободен от этих проблем.

Известны другие типы петелек, которые более пригодны для крепления к абсорбирующим изделиям с высокой скоростью. Например, известны пеленки, снабженные самоклеющимися лентами для закрепления пеленки вокруг талии, скрепляющими переднюю и заднюю части пеленки друг с другом для получения формы трусов. Эти ленты часто изготавливают из бумаги, и поэтому они часто бывают относительно жесткими. На эти ленты часто наносят какую-либо защитную пленку, которую необходимо удалять перед использованием.

В этой области также известны эластичные петельки. Например, в патенте США US-A-3800796 описана одноразовая пеленка, содержащая полуэластичные петельки. Эти петельки могут содержать эластичные материал, который образует эластичную зону, окруженную неэластичным материалом, который образует две неэластичные зоны, или, альтернативно, могут содержать только эластичный материал, кромки которого каким-либо подходящим способом выполнены неэластичными. Одна из этих неэластичных зон петельки крепится к пеленке, а на другую, например, наносится клей.

Технические проблемы

Одна из проблем заключается в возможности одновременного изготовления левосторонних и правосторонних петелек, что является желательным, поскольку пары левосторонних и правосторонних петелек часто одновременно крепятся к последовательно подаваемым заготовкам абсорбирующих изделий при поточном их производстве. Более того, производство абсорбирующих изделий должно осуществляться с большой скоростью. Трудности могут возникнуть при нанесении клея или других адгезивных веществ.

Кроме того, петельки должны быть мягкими, частично пропускающими воздух и не должны натирать кожу при ношении.

Более того, желательно, чтобы эластичные петельки также выполняли и «функцию остановки», имея отчетливо выраженное положение, информирующее носящего или ухаживающего о том, что эластичная часть растянута до максимума, т.е. содержали материал оболочки, который препятствует дальнейшему растяжению эластичных полос или слоев. Это может достигаться за счет крепления растянутого эластичного материала к неэластичному материалу оболочки. Альтернативно, материал оболочки можно плиссировать и прикрепить к нерастянутому эластичному материалу, который может находиться в растянутом или в нерастянутом состоянии.

На фоне описанных выше проблем предпочтительным способом являлся способ многослойного дублирования, при котором упругий элемент растягивается, а материал оболочки остается в свободном состоянии, и при котором материалы оболочки соединялись друг с другом посредством тепловой или ультразвуковой сварки.

В европейском патенте ЕР-А1-0494941 раскрыт способ изготовления эластичного материала путем соединения двух полос нерастягивающегося материала, которые окружают полосу растягиваемого материала. В этом документе также указывается, что зоны с разной эластичностью могут выполняться за счет различных типов перфораций, и что могут также создаваться неэластичные зоны, при этом неэластичные зоны являются частями, которые первоначально были эластичными, но эластичность которых была «устранена» интенсивной термообработкой или ультразвуковой сваркой. Полученные в результате неэластичные зоны являются относительно плотными, хотя они пропускают воздух в некоторой степени. Кроме того, интенсивная термообработка отрицательно влияет на материалы оболочки, которые имеют тенденцию к отвердеванию. Требуемая гладкость поверхности теряется и сформированные твердые кромки вполне могут натирать кожу носящего такое изделие человека, если войдут с ней в контакт. Другой пример подобного эластичного материала приведен, например, в публикации международной заявки WO-A1-92/15444.

Материалы оболочки перед креплением их к эластичному материалу плиссировать трудно, поскольку необходимо выдерживать высокую точность. Эта трудность еще более выражена при высоких темпах производства. Затрудняется нанесение клея. Если такие материалы не смешиваются под воздействием тепла, то проблемы также возникают и в процессе теплового соединения.

Таким образом, существуют проблемы, которые не могут быть решены с помощью известных технологий.

Вышеуказанные проблемы по существу полностью устранены посредством настоящего изобретения. Целью изобретения является создание способа и устройства для производства исходного материала для изготовления петелек, которые имеют различные степени растягиваемости в разных направлениях, и которые предназначены для соединения друг с другом абсорбирующих изделий вокруг талии, и которые могут производиться парами с высокой скоростью изготовления, и с помощью которых ограничивается применение адгезивных агентов. Такие петельки также отвечают требованиям по мягкости, должны пропускать воздух и не натирать кожу.

Краткое описание изобретения

Благодаря настоящему изобретению эти цели достигаются с помощью способа изготовления исходного материала для производства петелек, предназначенных для соединения друг с другом боковых участков передней и задней части абсорбирующих изделий, которые содержат переднюю часть, заднюю часть и промежуточную паховую часть так, чтобы придать этому изделию форму трусов, при этом указанный способ отличается тем, что содержит шаги, при которых:

- растягивают первую полосу эластичного материала в первом направлении,

- наносят вторую и третью полосы материала на соответствующие противоположные стороны первой полосы,

- скрепляют эти три полосы материала друг с другом, по меньшей мере, в двух отстоящих друг от друга зонах, проходящих параллельно друг другу во втором направлении, перпендикулярном указанному первому направлению,

- делят первую полосу в каждом участке между двумя зонами по линии, проходящей между указанными зонами, за счет чего первая полоса на каждом участке между двумя зонами сокращается до нерастянутого или свободного состояния, и после этого

- скрепляют три полосы материала друг с другом на участке между зонами.

В одном предпочтительном варианте настоящего изобретения полосы материала скрепляют друг с другом на каждом участке между двумя зонами, в которых вторая и третья полосы скреплены с первой полосой, которая находится в растянутом состоянии, и первая полоса растянута в этих зонах.

В одном альтернативном варианте настоящего изобретения перед скреплением полос друг с другом на каждом участке в двух зонах первая полоса материала может быть отпущена до нерастянутого состояния, при этом вторая и третья полосы прикреплены к первой полосе, которая находится в растянутом состоянии.

В одном предпочтительном варианте настоящего изобретения первая, вторая и третья полосы материала скреплены друг с другом на двух участках кромок, которые проходят в указанном втором направлении и которые проходят в указанном первом направлении вовне от ближайшей зоны, при этом вторая и третья полосы прикреплены к первой полосе, которая находится в растянутом состоянии после того, как указанную первую полосу сжали до нерастянутого состояния в зонах, где вторая и третья полосы прикреплены к первой полосе, находящейся в растянутом состоянии.

Разделение первой полосы на каждом участке на две зоны, в которых вторая и третья полосы крепятся к первой полосе, когда эта полоса находится в растянутом состоянии, осуществляется путем выполнения ряда отверстий в первой полосе, где расстояние между этими отверстиями столь мало, что силы сжатия в растянутой первой полосе достаточно, чтобы разорвать первую полосу на участке между соседними отверстиями.

Настоящее изобретение также относится к устройству для непрерывного производства исходного материала для изготовления петелек, предназначенных для соединения друг с другом боковых участков передней и задней части абсорбирующего изделия, которое содержит переднюю часть, заднюю часть и промежуточную паховую часть так, чтобы придать этому изделию форму трусов, при этом устройство отличается тем, что содержит средство для подачи первой полосы материала через устройство в одном направлении подачи; средство для растягивания первой полосы материала в направлении, поперечном направлению подачи; средство для нанесения второй и третьей полос материала на соответствующие противоположные стороны первой полосы; средство для скрепления соединенных полос друг с другом, по меньшей мере, в двух разделенных друг от друга зонах, которые проходят параллельно одна другой в направлении подачи; средство для разделения первой полосы в каждом участке между двумя зонами, в котором три полосы скреплены друг с другом, при этом первая полоса находится в растянутом состоянии, по линии, проходящей между этими зонами, где первая полоса материала в каждом участке между двумя зонами отпускается до свободного или нерастянутого состояния; и средство для скрепления полос друг с другом после разделения первой полосы в каждом участке между двумя зонами, в котором три полосы скреплены друг с другом, при этом первая полоса находится в растянутом состоянии.

Согласно одному предпочтительному варианту настоящего изобретения, устройство содержит средства для приведения растянутой первой полосы в нерастянутое состояние и средство, расположенное внизу по ходу подачи для скрепления трех полос друг с другом на участках кромок, которые проходят по направлению вовне от самых внешних в поперечном направлении зон, в которых три полосы материала скреплены друг с другом, причем первая полоса находится в растянутом состоянии.

Средства для приведения растянутой первой полосы в нерастянутое или свободное состояние предпочтительно расположены ниже по ходу подачи относительно средства для скрепления полос друг с другом на каждом участке между двумя зонами, в которых полосы скреплены друг с другом, причем первая полоса находится в растянутом состоянии после разделения указанной первой ленты. Как вариант указанные средства могут располагаться непосредственно вниз по ходу подачи от указанного средства для разделения первой полосы материала на каждом участке между двумя зонами, в которых три полосы скреплены друг с другом, причем первая полоса находится в растянутом состоянии.

Средство для скрепления указанных полос друг с другом предпочтительно выполнено в форме ультразвукового сварочного аппарата или теплового сварочного аппарата. Можно также использовать различные типы таких средств для различных операций крепления. Средство для скрепления трех полос друг с другом, когда первая полоса находится в растянутом состоянии, может альтернативно быть выполнено в форме склеивающего аппарата.

Средство для разделения первой полосы на каждом участке между двумя зонами, в которых три полосы скреплены друг с другом, при этом первая полоса находится в растянутом состоянии, по линии, проходящей между указанными зонами, может содержать перфоратор, который выполняет отверстия в первой полосе. В предпочтительном варианте перфоратор является ультразвуковым устройством, выполненным с возможностью перфорирования первой полосы материала и скрепления второй и третьей полос друг с другом через отверстия или перфорации, созданные в первой полосе в процессе перфорирования.

Настоящее изобретение также относится к исходному материалу для производства петелек, которые совместно скрепляют боковые части абсорбирующего изделия, содержащего переднюю часть, заднюю часть и промежуточную паховую часть, для придания ему формы трусов, где исходный материал, имеющий длину и ширину, отличается тем, что содержит, по меньшей мере, две эластичные зоны, которые проходят в продольном направлении относительно этого материала и которые взаимно разделены в поперечном направлении промежуточной неэластичной зоной.

В одном предпочтительном варианте эластичный материал немного проходит из эластичной зоны в неэластичную зону, и отношение между поперечным расширением эластичных зон в максимально растянутом состоянии и в свободном состоянии меньше или равно отношению поперечного расширения неэластичной зоны к сумме поперечного расширения этих деталей из эластичного материала, которые входят в эту зону.

Эластичные зоны включают слой или лист эластичного материала, который установлен в растянутом состоянии между двумя листами материала и прикреплен к ним либо непосредственно или опосредствованно, при этом указанные два листа проходят над каждой эластичной и неэластичной зоной. Термин «прикреплены непосредственно» означает, что листы или слои непосредственно прикреплены друг к другу, например, клеем или ультразвуковой сваркой, а термин «прикреплены опосредствованно» означает, что два листа или слоя прикреплены друг к другу через перфорации в промежуточном листе, как описано в указанном европейском патенте ЕР-А1-0404941. По меньшей мере, один из двух листов материала, между которыми в эластичных зонах крепится эластичный лист, содержит в целом нерастягиваемый материал, предпочтительно нетканый материал, который для удобства содержит термопластичные волокна. В одном предпочтительном варианте два листа материала, между которыми в эластичных зонах крепится эластичный лист, состоят из нетканого материала, и оба листа имеют одинаковую плотность. В одном предпочтительном варианте оба этих листа состоят из нетканого материала и имеют различную плотность, где один из них имеет плотность 5-50 г/м2, а другой - 10-80 г/м2. В одном особенно предпочтительном варианте настоящего изобретения, по меньшей мере, один из нетканых листов или слоев выполнен из волокна, эжектированного высокоскоростным потоком воздуха. Каждая эластичная зона содержит лист эластичной пленки, эластичной пены, эластичной сетки или ламинат, содержащий, по меньшей мере, один эластичный компонент.

Настоящее изобретение также относится к петельке, предназначенной для крепления к одному боковому участку абсорбирующего изделия, содержащего переднюю часть, заднюю часть и промежуточную паховую часть, так, чтобы соединять контактирующие друг с другом боковые участки передней и задней частей изделия и тем самым придавать ему форму трусов, где петелька имеет конец, предназначенный для пользователя, и конец, предназначенный для производителя, и отличается тем, что содержит слой эластичного материала, прикрепленного в растянутом состоянии к двум слоям или листам в целом не растягиваемого материала либо непосредственно, либо опосредствованно; тем, что два нерастягиваемых слоя выступают за эластичный слой так, чтобы образовать нерастягиваемую концевую часть; тем, что эластичный слой в свободном состоянии немного заходит в нерастягиваемую концевую часть; при этом застегивающие средства установлены в нерастягиваемой концевой части на конце, предназначенном для пользователя, одного из двух нерастягиваемых слоев.

В одном предпочтительном варианте нерастягиваемые слои или листы состоят из нетканого материала с различной плотностью, а застегивающие средства прикреплены к внешней стороне нетканого листа, имеющего меньшую плотность.

Наконец, настоящее изобретение относится к абсорбирующему изделию, например пеленке или подгузнику, отличающемуся тем, что содержит застежку, описанную выше.

Исходный материал, изготовленный способом и с помощью устройства по настоящему изобретению, таким образом позволяет производить левосторонние и правосторонние петельки с высокой скоростью, одновременно позволяя получить мягкое и комфортабельное изделие.

Важным признаком петелек и исходного материала по настоящему изобретению является то, что эластичная зона является чистым ограничителем в максимально вытянутом или растянутом состоянии. Кроме того, неэластичные зоны, расположенные снаружи от эластичной зоны на петельках и между эластичными зонами на исходном материале соответственно, будут гладкими, что облегчит установку застегивающих элементов, например охватывающего элемента или охватываемого элемента в этой зоне. Производство исходного материала осуществляется непрерывно. Непрерывная полоса материала предпочтительна главным образом с точки зрения технологического процесса, хотя такое решение и не является обязательным.

Другие предпочтительные варианты будут очевидны из последующего подробного описания со ссылками на прилагаемые чертежи.

Краткое описание чертежей

Ниже следует более подробное описание настоящего изобретения со ссылками на прилагаемые чертежи, на которых

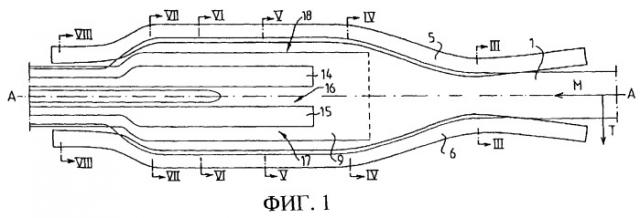

фиг.1 - схематический вид сверху, иллюстрирующий устройство по настоящему изобретению для производства исходного материала для петелек, хотя на этом чертеже не показан ультразвуковой сварочный аппарат, используемый в устройстве;

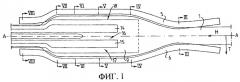

фиг.2 - вид сбоку с частичным вырезом устройства, показанного на фиг.1, где схематически показан ультразвуковой сварочный аппарат, используемый в устройстве;

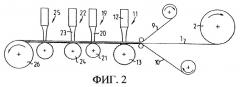

фиг.3-8 - сечения по линиям III-III и VIII-VIII включительно на фиг.1;

фиг.9 - сечение устройств для прочного удержания полосы эластичного материала, входящих в устройство по фиг.2;

фиг.10 - ролик противодавления или упорный ролик в устройстве для разделения полосы, входящем в устройство по фиг.1;

фиг.11 - другой вариант исходного материала по настоящему изобретению;

фиг.12 - первый вариант исходного материала по настоящему изобретению, произведенного на устройстве по фиг 1-10;

фиг.13 - схема производства петелек из материала, показанного на фиг.12;

фиг.14 - петелька по одному из вариантов настоящего изобретения;

фиг.15 - схематическое изображение пеленки, оснащенной петельками по настоящему изобретению.

Подробное описание предпочтительных вариантов

На фиг.1-10 схематически показан один вариант настоящего изобретения, относящийся к комплексу устройств для производства эластичных петелек, предназначенных для крепления абсорбирующих изделий, таких как пеленки и подгузники, так чтобы при надевании придать им конфигурацию трусов.

Первую полосу 1 эластичного материала подают с бобины 2 в направлении подачи М и перемещают на устройство по настоящему изобретению. После входа на это устройство кромки полосы 1 прочно зажимаются зажимным приспособлением 5, 6. Зажимное приспособление 5, 6 в описываемом варианте содержит два отдельных ряда пластин 3, 4 основания, каждая из которых установлена на соответствующей системе цепного конвейера по направляющим (на чертежах не показаны). Как показано на фиг.9, на каждой пластине 3, 4 основания на кронштейне установлен рычаг 7, который прочно зажимает кромку полосы 1 между собой и соответствующей пластиной 3, 4 основания под воздействием пружины. Рычаги 7 являются самоблокирующимися, что означает, что сила зажима, прочно удерживающая полосу 1 на пластине основания, возрастает при растягивании материала 1 в поперечном направлении Т. На фиг.3 зажимное приспособление показано стрелками.

После того, как кромки полосы 1 будут прочно зажаты в вышеописанных зажимных приспособлениях 5, 6, направляющие, по которым перемещаются звенья цепного конвейера, расходятся, как показано на фиг.1. Таким образом, полоса 1 последовательно растягивается в поперечном направлении Т. Затем звенья конвейера перемещаются параллельно друг другу, а также параллельно направлению подачи. Для того чтобы предохранить кромки полосы 1 от воздействия скручивающих усилий, возникающих в результате изменения направления движения пластин основания, когда они входят и выходят из тех частей зажимного приспособления, которые расходятся и проходят параллельно направлению подачи, рычаги 7 могут быть оснащены упорами 8, которые установлены с возможностью поворота на рабочих концах рычагов 7 и выполнены из материала, обладающего большим коэффициентом трения при взаимодействии с материалом полосы 1. Однако обычно этого не требуется, поскольку гибкий материал, который растягивается в устройстве, способен относительно легко приспосабливаться к небольшим изменениям направления.

Зажимное приспособление 5, 6, например, может содержать цепной конвейер фирмы Flexlink, который включает две цепи, на звеньях которых установлены пластины 3, 4 основания. В иллюстрируемом случае каждая цепь имеет длину приблизительно 5 м, и на ней установлено 75 пластин основания. Рычаги 7 на пластинах основания являются нормально закрытыми и подпружиненными. Разумеется, длина цепи может быть иной, в зависимости от потребностей.

Следует понимать, что настоящее изобретение не ограничивается вышеописанным растягивающим устройством, и что могут использоваться другие типы растягивающих устройств. Например, в публикации ЕР-А1-0443244 описано растягивающее устройство, содержащее два колеса, расположенные наклонно относительно друг друга и предназначенные для растягивания эластичной пленки. Эластичная пленка входит на колеса в точке, где расстояние между ними мало, и выходит с колес в точке, где расстояние между ними велико, в результате чего происходит растягивание эластичной пленки.

После растягивания полосы 1 в необходимой степени на соответствующие противоположные стороны полосы 1 наносится полоса 9, 10 материала, как лучше всего видно на фиг.2 и 4.

Полосы 1, 9 и 10 затем проходят через ультразвуковой сварочный аппарат 11, который содержит раструб 12 и упорный валок 13. Упорный валок 13 проходит поперек соединенных полос материала и содержит два участка выступающих наружу упоров, которые разнесены в осевом направлении и расположены симметрично относительно продольной оси симметрии А-А полосы 1. Упоры на этих участках состоят из разнесенных в осевом направлении рядов выступов, которые выступают за пределы окружности упорного валка 13. Таким образом, после прохождения через ультразвуковой сварочный аппарат 11 полосы 1, 9 и 10 соединяются друг с другом в двух разнесенных друг от друга зонах 14, 15, которые ориентированы вдоль направления подачи, как явствует из фиг.1 и 5. Ультразвуковой сварочный аппарат для удобства работает способом, описанным в публикации ЕР-А1-049494, так, что полосы 9, 10 соединяются друг с другом через отверстия в полосе 1. Способ, которым осуществляется сварка, хорошо известен специалистам и, следовательно, не требует более подробного описания.

На фиг.5 показано, как листы соединяются друг с другом после прохождения через ультразвуковой сварочный аппарат 11. Листы соединены друг с другом всеми их соответствующими поверхностями, за исключением центральной зоны 16 и краевых зон 17, 18. В иллюстрируемом случае ширина центральной зоны 16 соответствует примерно одной трети полной ширины, а ширина краевых зон 17, 18 примерно соответствует одной десятой полной ширины. Ширина участков, которые подлежат соединению друг с другом, зависит от предполагаемого применения и, таким образом, может меняться.

После соединения друг с другом в зонах 14, 15 при прохождении через аппарат ультразвуковой сварки полосы 1, 9 и 10 поступают на разделяющее устройство 19. Разделяющее устройство 19 содержит ультразвуковой сварочный аппарат, имеющий раструб 20, взаимодействующий с упорным роликом 21, который содержит выступающие наружу упоры 22, расположенные в полунепрерывном порядке. Под термином «полунепрерывный порядок» понимается поверхность, топография которой имеет такую конфигурацию, что одна точка по ширине рисунка поверхности всегда упирается в ультразвуковой раструб, тогда как любая периферийная окружная линия входит в контакт с ультразвуковым раструбом прерывисто. Рисунок поверхности такого типа может быть получен, например, накаткой, хотя могут использоваться и другие технологические процессы, например фрезерование, электроэрозионная обработка или травление. Рисунок поверхности соответствует желаемому рисунку отверстий в полосе 1 и имеет такую конфигурацию, что расстояние между соседними отверстиями столь мало, что позволяет упругим силам в растянутой полосе 1 разорвать полосу на каждом участке между двумя отверстиями. Отверстия формируются в то время, когда три полосы 1, 9 и 10 совместно перемещаются через зазор или зону контакта между раструбом 20 и выступающим наружу упором 22. Ультразвуковая энергия передается на три полосы 1, 9 и 10 в тех точках, где полунепрерывный рисунок 22 прилегает к ультразвуковому раструбу 20. Поскольку промежуточная полоса 1 является эластичной и находится в растянутом состоянии, количество ультразвуковой энергии, которое полоса может сохранить, меньше, чем количество энергии, которое может быть сохранено в ненагруженных полосах 9 и 10, расположенных на соответствующих сторонах промежуточной полосы 1, и, следовательно, ультразвуковой сварочный аппарат можно настроить так, чтобы перфорировать исключительно промежуточную растянутую полосу. По мере того, как эластично растянутая полоса 1 поглощает энергию, передаваемую ей перемещающимся вверх и вниз раструбом, локальный разрыв в ней возникает в результате двух различных явлений. Либо возникает локальный подъем температуры, который приводит к размягчению эластичной полосы, и растягивающее усилие окружающих участков растянутой полосы втягивает в эти участки размягченный материал, что приводит к образованию отверстий. Альтернативно, ультразвуковая энергия способствует приданию хрупкости материалу в эластичной и растянутой полосе 1, возникающей в результате так называемой вязкоупругой инерции, что в результате приводит к разрыву в точке перфорации. Разумеется, можно использовать комбинацию этих явлений. Полосы 9 и 10 также подвергаются воздействию ультразвуковой энергии вместе с перфорируемой полосой 1. Однако полосы 9 и 10 не нагружены и поэтому способны поглотить больше поступающей энергии без разрушения. Однако эти полосы также размягчаются под воздействием поступающей ультразвуковой энергии и благодаря этому соединяются друг с другом в отверстиях, образовавшихся в полосе 1 сразу после их возникновения, описанного выше. Поскольку расстояние между соседними отверстиями мало, материал эластичной полосы между последними из образовавшихся отверстий и ближайшими предыдущими отверстиями разрывается под воздействием растягивающих усилий, возникающих в растянутом материале, немедленно после возникновения отверстия. После разделения полоса 1 сокращается в центральной зоне 16 в полностью расслабленное состояние, что означает, что большая центральная часть центральной зоны 16 после такого разделения состоит исключительно из двух слоев или листов. На фиг.6 схематически показаны полосы 1, 9 и 10 после прохождения через разделяющее устройство 19.

Альтернативно, рисунок упоров на упорном ролике может быть прерывистым, а не полунепрерывным. Можно также использовать полностью непрерывный рисунок, хотя в этом последнем случае возникает серьезный риск того, что полосы 9 и 10 после разделения полосы 1 также будут разделены, поскольку эти полосы подвергаются воздействию растягивающего усилия, возникающего в полосе 1 в тех зонах 14, 15, где все три полосы соединены друг с другом. Таким образом, предпочтительно использовать упорный ролик с полунепрерывным рисунком узоров.

Следует понимать, что для перфорирования растянутой эластичной полосы 1 требуется значительно меньше энергии, чем поглощают при перфорировании полосы 9 и 10. Количество энергии, поглощаемое при перфорировании полосы 1, зависит от выбранного эластичного материала и степени его растяжения. Поэтому имеется возможность настроить разделяющее устройство 19 так, что энергии, подаваемой на полосы 9 и 10, будет недостаточно для локального плавления этих полос в процессе разделения, но достаточно для образования отверстий в полосе 1, в результате чего полосы 9, 10 останутся не соединенными друг с другом после разделения эластичной полосы 1.

После того, как полосы 1, 9 и 10 пройдут разделяющее устройство 19, они попадают в ультразвуковой сварочный аппарат 22, установленный в центральной зоне 16. Этот аппарат содержит раструб 23, который взаимодействует с упорным роликом 24, который содержит выступающие наружу упоры, которые для удобства состоят из расположенных по окружности рядов выступов так, чтобы осуществлять точечную сварку в центральной зоне 16. Аппарат 22 установлен на расстоянии от разделяющего устройства 19, чтобы части полосы 1, расположенные в центральной зоне, успели полностью сократиться до того, как полосы 1, 9 и 10 будут соединены друг с другом в центральной зоне. После прохождения через аппарат 22 полосы 1, 9 и 10 будут соединены также и в центральной зоне 16, как схематически показано на фиг.7.

После соединения полос 1, 9 и 10 друг с другом направляющие, по которым перемещаются звенья цепного конвейера, сходятся, в результате чего кромки полос сближаются друг с другом, что позволяет полосе 1 сжаться в зонах 14, 15, где полоса еще растянута, и в зонах кромок 17, 18. Сокращение полосы 1 в зонах 14, 15 заставляет полосы 9, 10 сложиться в мягкие складки. Когда расстояние между кромками сократится в такой степени, что полоса 1 перейдет в целом в свободное нерастянутое состояние, рычаги 7 зажимного приспособления откидываются вверх и освобождают кромки полосы 1.

В варианте, проиллюстрированном на приведенных чертежах, полосы 1, 9 и 10 затем соединяются друг с другом краевыми участками 17, 18 ультразвуковым сварочным аппаратом 25 и, выйдя из ультразвукового сварочного аппарата 25, полосы принимают конфигурацию, показанную на фиг.8. Если будет обнаружено, что после освобождения из рычагов 7 те части полосы 1, которые расположены в краевых зонах, не сократились в достаточной степени, чтобы не выступать наружу относительно кромок полос 9, 10, или если они не утоплены внутрь относительно них, выступающие части полосы 1 соответственно обрезают. Сварка кромок не является абсолютно необходимой, поскольку соединенные друг с другом полосы предназначены для производства петелек, где краевые зоны 17, 18 образуют те части петелек, которые крепятся постоянно к абсорбирующим изделиям, следовательно, листы или слои материала можно соединять друг с другом в этих краевых зонах одновременно с креплением такой петельки к абсорбирующему изделию.

Сварка в центральной зоне 16 альтернативно может осуществляться после того, как полоса 1 перейдет в свободное нерастянутое состояние с освобожденными кромками, что позволяет производит сварку центра и кромок одновременно.

Контроль сокращения полосы 1 после соединения полос друг с другом в центральной зоне не является абсолютно необходимой операцией, поскольку зажимное приспособление можно сконструировать так, чтобы освобождать полосу немедленно после соединения полос в центральной зоне. Резкое освобождение полос, однако, может вызвать сморщивание или сложение составной полосы нежелательным образом и поэтому такой способ не является предпочтительным.

После того, как соединенные друг с другом полосы 1, 9 и 10 выходят из описанного выше устройства, их наматывают на бобину 26 или передают на производственную линию, на которой из исходного материала производят петельки для абсорбирующих изделий и которая может быть интегрирована с линией для производства абсорбирующих изделий.

Такая производственная линия может включать, например, нанесение отстоящих друг от друга и проходящих в продольном направлении полос охватывающих и охватываемых элементов, например полос с крючками в так называемых «липучках», после чего из полос парами вырезают противоположные друг другу петельки.

Следует понимать, что устройство по настоящему изобретению может содержать большее число разделяющих устройств и сварочных аппаратов, чем указано выше, так, чтобы создать большее число эластичных зон, соответствующих зонам 14-16. В таких устройствах можно поддерживать внешние кромки полос так, чтобы составная полоса не перемещалась в поперечном направлении, когда растянутая полоса делится в каждом участке между двумя эластичными зонами. Такие зажимы могут иметь форму роликов или совместно перемещающихся ремней. На фиг.11 показано поперечное сечение полосы материала, имеющей четыре зоны, соответствующие зонам 14, 15, и три зоны, соответствующие центральной зоне 16. Такая полоса затем может быть разделена на две, соответствующие полосе, изготовленной посредством устройства по настоящему изобретению по фиг.1-10.

На фиг.12 схематически показан вид в перспективе исходного материала для производства петелек абсорбирующего изделия и произведенного на устройстве, показанном на фиг.1-10, при этом указанный исходный материал имеет длину L, поперечную ширину Т, два эластичных листа 1 и, по меньшей мере, два дополнительных листа 9, 10, которые предпочтительно состоят из нетканого материала. Листы 1, 9 и 10 соединены друг с другом описанным выше способом так, чтобы сформировать две зоны 14, 15, две кромки 17, 18 и центральную зону 16. Зоны 14, 15 являются эластичными в направлении Т, а остальные зоны являются неэластичными за счет того, что листы 9, 10, состоят из нерастягиваемого материала. Отношение между поперечным растяжением эластичных зон в максимально растянутом состоянии и в свободном состоянии меньше или равно отношению поперечного расширения промежуточной неэластичной зоны к сумме поперечного расширения тех частей эластичного материала, которые входят в эту зону, поскольку эластичный материал может свободно сокращаться в неэластичной зоне, и часть усилия для сокращения неэластичных листов 9, 10 поглощается в эластичной зоне и, следовательно, эластичный материал остается немного растянутым в эластичной зоне.

Из исходного материала легко можно получить петельки, прикрепляя продольно проходящие и отделенные друг от друга полосы 27, 28 соединяющих элементов на материал в центральной зоне 16 и после этого вырезая из материала правосторонние и левосторонние петельки. На фиг.13 схематически показано, как можно вырезать петельки без каких-либо существенных отходов исходного материала. Сначала материал разрезается по линии 30, имеющей форму модифицированной прямоугольной волны, проходящей в продольном направлении L исходного материала из центра зоны 16, после чего производится разрез по множеству линий 29, проходящих в поперечном направлении Т исходного материала от соответствующих кромок до продольной линии 30 так, что каждая линия 29 пересекает гребень или впадину волнистой линии 30 в их центрах. Линии 29 разрезов на соответствующих сторонах от продольной линии 30 смещены относительно друг друга на расстояние, соответствующее половине длины волны так, что последовательность линий 29 разреза по одну сторону от линии 30, например справа на чертеже, пересекает гребни волны, а линии по другую сторону от продольной линии 30, слева на чертеже, пересекают впадины. Как явствует из фиг.13, таким образом из исходного материала вырезают пары левых и правых петелек, в результате чего петельки каждой пары смещены относительно друг друга в продольном направлении этого исходного материала.

Разумеется, можно использовать обычные формы волны для линии 30 разреза, например синусоиду или чисто прямоугольную волну.

На фиг.14 схематически показана одна петелька 31, имеющая непрерывный слой материала, который содержит центральную эластичную часть 32 и две неэластичных части 33, 34, из которых часть 33 предназначена для производителя петельки 31 и используется для к