Способ получения интерметаллического антиэмиссионного покрытия

Иллюстрации

Показать всеИзобретение относится к формированию покрытий и может быть использовано для получения антиэмиссионного покрытия на сетках мощных генераторных ламп. Предложенный способ включает формирование слоя карбида материала сетки, нанесение слоя карбида циркония из металлической плазмы вакуумно-дугового разряда при температуре сетки свыше 300°С, формирование поверхностного слоя платины и отжиг. Техническим результатом изобретения является разработка способа получения интерметаллического антиэмиссионного покрытия Pt3Zr, обладающего повышенным качеством и повышенными эксплуатационными свойствами. 1 табл., 4 ил.

Реферат

Изобретение относится к области формирования покрытий и может быть использовано для получения антиэмиссионного покрытия на сетках мощных генераторных ламп.

К сеткам генераторных ламп, как к электродам, во многом определяющим параметры и характеристики этих приборов, предъявляется ряд высоких требований, выполнение которых определяет качество выпускаемой продукции. Выбор материала сеток генераторных ламп определяется условиями их работы и особенностями конструкции прибора. Сетка представляет собой сложную решетчатую конструкцию с определенной степенью прозрачности. Для ее изготовления используется молибденовая или вольфрамовая проволока диаметром 0.1...0.5 мм или приготовленная на ее основе "плющенка". В процессе работы сеточные узлы, располагающиеся непосредственно в зоне электронного потока, должны обеспечивать высокое тепловое рассеивание, сохранять свои геометрические характеристики и обладать малым коэффициентом вторичной эмиссии.

Для большинства типов мощных генераторных приборов, установленная норма паразитной термоэлектронной эмиссии составляет 10-5 А/см2.

Уменьшение термоэлектронной эмиссии сеток может быть обеспечено максимальным снижением их температуры во время работы или достижением возможно большей работы выхода с их поверхности. Конструктивные решения, снижающие температуру сеток, такие как, например, увеличение их рабочей поверхности или увеличение расстояния между сеткой и катодом, как правило, не приемлемы, потому, что они приводят к снижению таких технических характеристик ламп, как крутизна, увеличению межэлектродных емкостей, габаритов и массы.

Наиболее эффективным в этом случае является использование, при изготовлении сеточных электродов - материалов и покрытий, обладающих высокими значениями интегрального коэффициента излучения и работы выхода, и представляющих, в ряде случаев, сложную систему многослойных структур, состоящую из сплавов или химических соединений. Данная проблема становится весьма актуальной при создании мощных генераторных ламп, использующих перенапряженные режимы работы и высокие удельные мощности рассеивания на сетках до 20 Вт/см2 и более с соответствующим повышением рабочей температуры сеток.

Известен способ изготовления антиэмиссионного покрытия на сеточных электродах из молибдена [Венгрия. Патент №161846. Заявл. 25.08.71, опубл. 30.03.74], включающий в себя: формирование катафорезом слоя карбида циркония толщиной порядка 10 мкм; припекание в вакууме при температуре 1500°С; нанесение катафорезом поверхностного слоя платины; припекание при температуре 1000...1300°С. В полученном таким способом композиционном покрытии антиэмиссионным слоем является платина, а карбид циркония выполняет роль диффузного барьера между платиной и керном сетки.

Для уменьшения термоэлектронной эмиссии в способе [ФРГ. Патент №2202827. Заявл. 21.01.72, опубл. 08.11.79] сеточный электрод покрывают металлом VIII-й группы периодической системы, и в частности, платиной. Для уменьшения диффузии платины в керн сетки и повышения излучающей способности, между основным металлом и платиной наносят промежуточный слой, состоящий из соединений Zr-Pt или - Ti-Pt.

Такой способ получения антиэмиссионного покрытия включает в себя следующие технологические операции: на сетку методом катафореза осаждается порошкообразное интерметаллическое соединение Zr-Pt или Ti-Pt толщиной 5...10 мкм, после чего оно в течение 20 минут припекается при температуре 1500...1600°С в атмосфере инертных газов или в вакууме; последующий трех микронный слой Pt формируется электролитическим путем, после чего сетку вновь отжигают в вакууме при температуре 1500...1600°С.

Сеточные электроды генераторных ламп, выполненные из молибдена, вольфрама, или тантала, имеют антиэмиссионное покрытие, полученное по способу [Франция. Патент №1573686. Заявл. 19.07.68, опубл. 04.07.69], включающем получение промежуточного слоя, образованного металлоидом и металлом, из которого выполнена сетка, и поверхностного слоя платины. Предпочтительная толщина промежуточного слоя с небольшой шероховатостью составляет 15% от диаметра металлической проволоки. Толщина поверхностного металлического слоя Pt достигает 30 мкм.

В статье [Вильдгрубе В.Г., Церпицкий Б.Д., Шаронов В.Н., Шаталов С.М. Сетки мощных генераторных ламп. Проблемы, пути развития. Электронная техника. Серия Электровакуумные и газоразрядные приборы. Вып.2 (125), 1989. С.43-52] показана возможность получения антиэмиссионного интерметаллического покрытия Pt3Zr. В данном технологическом процессе для нанесения покрытия карбида циркония используется плазменно-дуговой метод, осуществляемый плазмотроном с самоустанавливающейся длиной дуги в аргоне при давлении 10 кПа. Однако данный способ получения карбида циркония характеризуется наличием существенных недостатков:

- используемый в качестве исходного материала для формирования карбидного слоя порошок ZrC является взрыво- и пожароопасным веществом, что требует соблюдения очень строгих правил по технике безопасности, как при его хранении, так и при работе;

- формируемые покрытия ZrC обладают невысокой адгезией, что не обеспечивает необходимого сцепления многослойного покрытия с керном сетки и приводит к преждевременному его разрушению.

Как видно проблемой по улучшению антиэмиссионных свойств занимаются в тех странах, где производится разработка генераторных ламп, при этом все основные решения сводятся к использованию многослойных покрытий с оконечным использованием платины. Применение гладкого электролитического покрытия платины не обеспечивает высокой излучательной способности поверхности сеточного электрода, в результате чего, повышается его температура, а следовательно, растет скорость диффузии платины в материал основы. В случае применения шероховатых покрытий, особенно из порошка, в лампе возникают искрения, и снижается ее электрическая прочность.

Наиболее близким к заявляемому способу по совокупности признаков является способ получения антиэмиссионного покрытия на сеточных электродах мощных генераторных ламп, представленный в статье [Лисенков А.А., Радциг Н.М. Современные материалы для сеточных узлов мощных генераторных ламп. Петербургский журнал электроники. 2000, №2 (23). С.18-23].

В этом способе для нанесения покрытия карбида циркония используют вакуумно-дуговые источники плазмы. Данный тип испарителей позволяет интенсифицировать процесс нанесения покрытий, обеспечить высокую их чистоту и хорошую адгезию. Их особенностью является возможность получения не только чистых материалов, но и осуществление плазмохимического синтеза соединений, для чего в генерируемый плазменный поток вводится реакционноспособный газ.

На сформированный слой карбида циркония гальваническим способом осаждается слой платины. После термической обработки на сетке формируется интерметаллическое покрытие Pt3Zr, которое в интервале температур от 1000 до 1700°С химически связывает торий.

Анализ покрытий, исследованных после их эксплуатации в работающем приборе, показывал на дифрактограммах, наряду с интерметаллическим покрытием Pt3Zr, наличие компонент чистых металлов: платины, циркония, молибдена или вольфрама, что говорит о протекающем процессе разложения.

Наличие свободных металлов при высоких температурах приводит к интенсивной их диффузии, что значительно снижает эксплуатационные качества антиэмиссионного покрытия.

Задачей заявляемого изобретения является разработка способа получения интерметаллического антиэмисионного покрытия Pt3Zr на сетках мощных генераторных ламп, обеспечивающего повышение его качества и эксплуатационных свойств.

Поставленная задача решается за счет того, что в способе получения интерметаллического антиэмиссионного покрытия Pt3Zr на сетках мощных генераторных ламп, включающем последовательное нанесение слоя карбида циркония, формирование поверхностного слоя платины и отжиг, нанесение слоя карбида циркония проводят из металлической плазмы вакуумно-дугового разряда при температуре сетки свыше 300°С на предварительно сформированный слой карбида материала сетки.

Использование предварительно сформированного слоя из карбида материала сетки в процессе получения антиэмиссионного покрытия позволяет:

- получить более качественное покрытие ZrC и обеспечить тем самым синтез высококачественного интерметаллического соединения Pt3Zr;

- в процессе эксплуатации создать барьерный слой, препятствующий диффузии платины в керн материала сетки.

Для получения ZrC используется отработанная технология с применением высокотехнологического процесса нанесения покрытия из металлической плазмы вакуумно-дугового разряда при высокой температуре сеточного электрода.

Изобретение поясняется следующими графическими материалами.

Фиг.1. Дифрактограммы, характеризующие качество получаемого карбидного слоя материала сетки: а. - карбид молибдена; б. - карбид вольфрама.

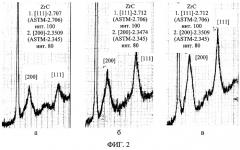

Фиг.2. Дифрактограммы, характеризующие свойства покрытия карбида циркония в зависимости от температуры сеточного полотна: а. - карбид циркония, полученный при температуре 100°С; б. - карбид циркония, полученный при температуре 200°С; в. - карбид циркония, полученный при температуре 300°С.

Фиг.3. Дифрактограммы, характеризующие свойства интерметаллического антиэмиссионного покрытия Pt3Zr; а. - после его получения; б. - после многократной термической обработки.

Фиг.4. Шлифы сеточного полотна и распределение элементов в образцах: а. - покрытие, полученное по предлагаемой технологии с наличием карбидного подслоя материала сетки; б. - покрытие без карбидного слоя материала сетки.

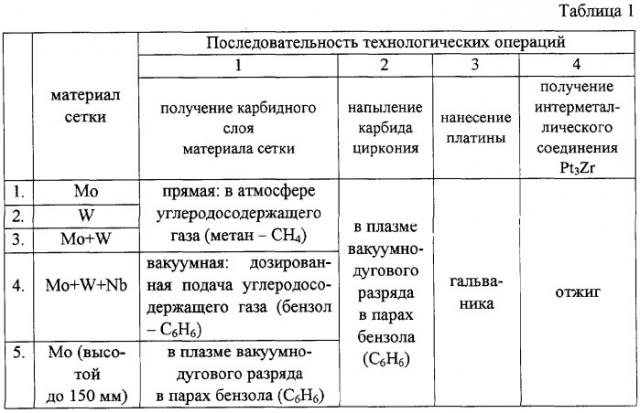

Последовательность технологических операций получения антиэмиссионного интерметаллического покрытия, учитывающая тип сетки и материал, из которого она изготовлена, представлена в таблице 1.

С учетом материала сетки, из которого она изготовлена, применялись следующие технологические процессы карбидирования:

- для сеток, изготовленных из чистого молибдена или вольфрама; а также при комбинированном использовании молибдена и вольфрама использовалось прямое карбидирование в атмосфере углеродосодержащего газа;

- для сеток, при изготовлении которых использовался ниобий, использовалось вакуумное карбидирование с парциальной подачей углеродосодержащего газа в рабочий объем.

Прямой процесс карбидирования сеточных электродов проводится при достаточно высокой их температуре в атмосфере углеродосодержащего газа. В области, прилегающей к металлической поверхности, происходит термическое разложение углеводородного соединения. Выделяющийся атомарный углерод вступает во взаимодействие с металлической поверхностью, образуя карбидные соединения:

Ме+СnHn→MeC+H2↑.

Соединения углерода с водородом различаются характером связей, числом атомов в молекулах, а также строением молекул. С ростом числа атомов углерода в гомологических рядах углеводородов обычно растет их температура плавления и кипения, а также меняется состояние. Таким образом, состав исходного газа определяет выход углерода из соединения и скорость протекания реакции.

В качестве углеродосодержащего газа в зависимости от выбранного метода карбидирования использовался или природный газ, или бензол.

Для получения стабильных результатов в процессе карбидирования необходимо обеспечивать постоянную скорость подачи углеводорода в рабочий объем. Процесс карбидирования занимает промежуток времени, предусмотренный отработанным технологическим режимом.

При оценке толщины карбидного слоя учитывали и то, что одной из характерных черт получаемых карбидов является возникающая хрупкость материала, увеличивающаяся с ростом карбидного слоя. Толщина карбидного слоя оценивалась как путем измерения электрического сопротивления сетки до и после карбидирования, так и путем изучения шлифов.

При карбидировании сеток, содержащих в конструкции ниобий, с целью уменьшения времени взаимодействия ниобия с водородом, использовалась вакуумная схема с дозированной подачей углеродосодержащего газа. Как и в предыдущем случае, сетка предварительно разогревалась до высокой температуры. Количество подаваемого газа контролировалось по вакуумметру.

Фазовый состав формируемых покрытий изучался методом рентгеноструктурного анализа. Исследования проводились на рентгеновском аппарате ДРОН-2 в CuKα излучении при напряжении 50 кВ и с использованием четырех щелевого никелевого монохроматора.

Элементный состав покрытий определялся методом электронно-зондового микроанализа, основанного на сравнении характеристических рентгеновских спектров анализируемого образца, со стандартами известного состава. Интегральная чувствительность метода составляет примерно 0.5 вес.%. К не анализируемым элементам относятся элементы с порядковым номером меньше 11.

В процессе работы использовались растровый электронный микроскоп JSM 35CF, рентгеновский микроанализатор энергодисперсионного типа Link 860 и установка катодного напыления JFC-1100.

Условия анализа: для электронного микроскопа - ускоряющее напряжение 50 кВ, ток зонда 6·10-10 А, рабочее расстояние 15 мм; для рентгеновского микроанализатора - напряжение 5 кВ, ток зонда 2·10-9 А, рабочее расстояние 39 мм, время анализа 100 сек. Для получения статистически достоверного результата данные снимались с 3-х однотипных участков при минимальном увеличении и максимальном токе пучка.

При подготовке поверхности для обеспечения хорошего разрешения и контраста изображения на установке катодного распыления JFC-110 напылялось тонкое проводящее покрытие из золота толщиной не более 5·10-10 м и зерном менее 20·10-10 м.

На фиг.1 представлены дифрактограммы, характеризующие качество получаемого карбидного слоя материала сетки: а. - карбида молибдена и б. - карбида вольфрама. В указанных карбидах расстояние между двумя соседними атомами почти такое же, как у самих металлов, но атомы металла и углерода находятся на расстоянии не более 2.0...2.3 Å, что обуславливает весьма прочные химические связи между компонентами.

Из полученных линий МоС (фиг.1.а) следует отметить: [102] - 2.4595 (ASTM-2.442) и [103] - 2.2794 (ASTM-2.292) линии максимальной интенсивности - 100; [101] - 1.5064 (ASTM-1.506) интенсивность линии 80; [101] - 2.5974 (ASTM-2.564) интенсивность линии 50.

Из полученных линий W2C (фиг.1.б) следует отметить: [321, 302] - 1.3471 (ASTM-1.348) интенсивность линии 40; [200] - 2.3584 (ASTM-2.363) интенсивность линии 35; [221, 202] - 1.7454 (ASTM-1.749) интенсивность линии 35; [040, 023] - 1.4955 (ASTM-1.502) интенсивность линии 30. При этом в покрытии присутствует WC с линией: [302, 116] - 1.2836 (ASTM-1.281) интенсивность линии 80. Наличие в покрытии различных фаз карбида, вольфрама объясняется сложностью его формирования при указанных температурах.

На предварительно сформированный слой карбида материала сетки из потока металлической плазмы, генерируемой вакуумно-дуговым разрядом, наносится покрытие карбида циркония.

Для нанесения покрытий на сетки высотой более 150 мм использовался источник плазмы протяженной конструкции длиной 450 мм, работающий в импульсном режиме и формирующий направленный ленточный поток. Разработанные источники плазмы обеспечивают более низкую рабочую температуру катода, за счет чего достигается снижение количества капель, генерируемых в плазменный поток, и повышается качество наносимого покрытия.

Для молибденовых сеток, не превышающих высоту 150 мм, использовались вакуумные дуговые источники плазмы коаксиальной конструкции с диаметром катода 100 мм. Наличие в технологической установке двух испарителей с молибденовым и циркониевым катодами позволяет провести последовательное напыление на сетки подслоя карбида молибдена, а затем покрытия карбида циркония.

Для синтеза карбида в вакуумно-дуговом источнике плазмы использовался широкий спектр газов, начиная от метана (СН4) и кончая циклогексаном (C6H12). Проведенные исследования показали, что с увеличением относительной молекулярной массы углеводородных молекул выход углерода увеличивается, способствуя образованию повышенного содержания сажи.

Состояние валентных электронов в молекуле и зависимость его от тех или других заместителей можно охарактеризовать величиной потенциала ионизации молекулы, определяющего количество энергии, для отделения первого (наиболее отделяемого) электрона от молекулы, которая таким образом превращается в положительный однозарядный ион. Первый потенциал ионизации для бензола равен 9.24 эВ, этилена - 10.51 эВ, ацетилена - 11.35 эВ и для метана - 13.04 эВ.

При использовании паров бензола (С6Н6 - теплота испарения 7379 кал/моль, температура кипения 353 К) образование соединения, протекающее на поверхности конденсации, может происходить по следующей схеме расщепления углеводородов с длинными связями на молекулы меньшей длины:

Скорость подачи газа основывается на согласовании потоков взаимодействующих частиц металлических ионов ∂Nметалла/∂t c молекулами газа ∂Nгаза/∂t.

Необходимо учитывать, что концентрация заряженных частиц по мере удаления от рабочей поверхности катода уменьшается, изменяя тем самым условия протекания образования соединения. Таким образом, фазовый состав и состояние синтезируемого покрытия определяется давлением реакционного газа в процессе конденсации, величиной разрядного тока, величиной отрицательного напряжения смещения на обрабатываемом изделии и расстоянием между ним и катодом.

В процессе работы было выявлено, что кроме указанных факторов качество синтезируемого карбидного покрытия определяется температурным режимом обрабатываемого изделия. В связи с этим был разработан и изготовлен источник питания, позволяющий обеспечить повышенные значения задаваемого напряжения смещения до 1500 В, при величине протекающего тока до 10 А.

Применительно для карбида циркония представлено видоизменение дифрактограмм, полученных при различных температурах образца (фиг.2.а, б, в). Видно, что с повышением температуры образца от 100°С (фиг.2.а) до 200°С (фиг.2.б) уменьшается ширина фиксируемых линий и увеличивается их интенсивность. В результате (фиг.2.в) получено покрытие ZrC с хорошо сформированной кристаллической структурой с преимущественной ориентацией основной линии [111]. Интегральная ширина линии - 1.1635±0.071°, а расчетное межплоскостное расстояние - 2.702±0.0026 , в то время как табличное значение по ASTM для hk1 - [111] равняется 2.706 . Из линий, приведенных на фиг.2, присутствует [200] - 2.3509 (ASTM-2.345) с интенсивностью 80.

Качество карбида циркония подтверждается также линиями на дифрактограммах: [220] - 1.6547 (ASTM-1.659); [311] - 1.4095 (ASTM-1.415); [222] - 1.3513 (ASTM-1.355).

После получения подслоя карбида материала сетки, последующего нанесения покрытия карбида циркония на поверхность гальваническим способом осаждается платина. Анализ полученных шлифов показал, что платина ложится достаточно неравномерно и покрытие имеет достаточно рыхлую структуру.

В сформированной системе Mo-MoC-ZrC-Pt в результате термической обработки при температуре 1200°С происходит их химическое взаимодействие с образованием интерметаллического соединения:

В кристаллической решетке металлида Pt-Zr атомы металлов занимают строго определенные положения, создавая как бы несколько вставленных одна в другую подрешеток. В этих подрешетках существует значительное количество незанятых узлов, что обеспечивает создание соединений с высокой валентностью.

На фиг.3.а представлена дифрактограмма хорошо сформированного покрытия Pt3Zr высокого качества с зарегистрированными линиями: [200] - 2.4434 (ASTM-2.4414); [201] - 2.3622 (ASTM-2.3601); [004] - 2.3076 (ASTM-2.3061); [202] - 2.1616 (ASTM-2.1616); [203] - 1.9125 (ASTM-1.9120); [122] - 1.7150 (ASTM-1.7134); [204] - 1.6786 (ASTM-1.6764); [205] - 1.4741 (ASTM-1.4719); [206] - 1.3026 (ASTM-1.3009); [224] - 1.2046 (ASTM-1.2027).

Сформированное покрытие Pt3Zr подвергалось многократной термической обработке. Контроль за качеством покрытия осуществлялся по получаемым дифрактограммам после каждой технической операции. На фиг.3.б представлена дифрактограмма покрытия Pt3Zr после его технической эксплуатации: наблюдаются все линии, присущие данному соединению, но меньшей интенсивности. Особо следует подчеркнуть, что на дифрактограмме отсутствуют следы разложения интерметаллического соединения на другие соединения или свободные компоненты.

На фиг.4 для сравнения представлены шлифы образцов с наличием (фиг.4.а) и без (фиг.4.б) карбидного подслоя материала сетки, подвергшихся многократной термической обработке. В первую очередь, что следует сразу отметить, покрытие, полученное без карбидного подслоя (фиг.4.б), имеет явные следы поверхностного разрушения при получении шлифа, что говорит о невысокой адгезии покрытия, в то время как другое - сохранило целостный характер (фиг.4.а).

На всех исследуемых образцах с подслоем (фиг.4.а) наблюдается тонкий пограничный карбидный слой материала сетки толщиной не более 1 мкм и характерные контрастные области, которые воспроизводятся и на профилях распределения элементов, образующих покрытие. При этом платина и цирконий в молибденовой основе не наблюдаются.

Образец, представленный на фиг.4.б, имеет сходный Z-контраст в отраженных электронах, но в отличие от первого образца на всех исследованных участках отсутствует пограничный слой, а платина зафиксирована в молибденовой основе на глубине от 1 до 3 мкм.

Таким образом, предлагаемая технология позволяет получить интерметаллическое соединение Pt3Zr высокого качества и тем самым обеспечить заданные эксплуатационные свойства антиэмиссионных сеточных покрытий.

Способ получения интерметаллического антиэмиссионного покрытия Pt3Zr на сетках мощных генераторных ламп, включающий последовательное нанесение слоя карбида циркония, формирование поверхностного слоя платины и отжиг, отличающийся тем, что слой карбида циркония наносят из металлической плазмы вакуумно-дугового разряда при температуре сетки свыше 300°С на предварительно сформированный слой карбида материала сетки.