Углеродный материал и способ его получения

Иллюстрации

Показать всеИзобретение относится к технологии получения углеродных материалов со специальными свойствами, в частности, к волокнистым адсорбентам для эффективного извлечения примесей из растворов и газов при выделении и очистке ценных металлов, лекарственных веществ, при очистке сточных вод и газовых выбросов, при разделении смесей. Способ включает дегидрогалогенирование исходного галогенсодержащего полимерного материала в виде порошка, пленки или волокна, промывание органическим растворителем, затем водой и термическую обработку в камере высокого давления в перегретых и сверхкритических жидкостях. Полученный углеродный материал содержит 60-90 мас.% структурных элементов с sp-связями, представляющими собой линейные углеродные цепочки типа (=С=С=) или (-С≡С). Полученный материал является высокопористым, способным изменять размер межцепочечного пространства до размера абсорбируемых им молекул газов, жидкостей или атомов тяжелых металлов. 2 н. и 9 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к волокнистым углеродным адсорбентам, к получению углеродных материалов с определенными свойствами для специального назначения, а именно к волокнистым углеродным адсорбентам, которые могут применяться в различных отраслях промышленности для эффективного извлечения примесей различных веществ из растворов и газов, при выделении и очистке различных веществ, в частности ценных металлов, лекарственных веществ и др., при очистке сточных вод и газовых выбросов, при разделении смесей и т.д.

Известен принятый за аналог углеродный материал [см. описание к патенту RU №2115438, МПК A61L 33/00, опубликованному 20.07.98 в Бюл. №20], который представляет собой частично или полностью дегидрогалогенированный углеродный материал с большим количеством адсорбированных органических примесей и поэтому не обладающий достаточными адсорбционными свойствами.

Известен принятый за аналог способ получения углеродного материала [см. патент RU №2115438, МПК A61L 33/00, опубликованный 20.07.98 в Бюл. №20], который заключается в осуществлении дегидрогалогенирования раствором соединения щелочного металла. В указанном способе не проводят удаление остаточных продуктов дегидрогалогенирования, что отрицательно сказывается на адсорбционных свойствах получаемого углеродного материала. Кроме того, в качестве исходного материала используют только поливинилиденфторид (ПВДФ) из всех известных поливинилиденгалогенидов (ПВДГ).

Известен принятый за прототип углеродный материал [см. заявку RU №2000132770, МПК D01F 11/06, A61L 33/06, B01D 69/08, опубликованную 27.11.2002]. Полученный обработкой волокнистых поливинилиденгалогенидов углеродный материал состоит из структурных элементов на основе алмазных связей, называемых sp3-связями (тип гибридизации атомов углерода), графитных связей, называемых sp2-связями (тип гибридизации атомов углерода) и sp-связей. Последние представляют собой линейные углеродные цепочки, в которых структурные элементы, ответственные за адсорбционные свойства получаемого углеродного материала, представлены в виде

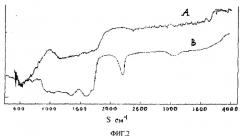

(=С=С=)n или

где n - число пар атомов углерода и определяется молекулярным весом исходного сырья. При этом образовавшиеся в результате дегидрогалогенирования линейные углеродные цепочки связаны между собой поперечными сшивками графитного типа и получили значительную усадку, то есть в полученном углеродном материале значительно ограничен размер межцепочечного пространства, что отрицательно сказывается на адсорбционных свойствах получаемого углеродного материала. Кроме того, содержание линейных углеродных цепочек в полученном углеродном материале мало (меньше 10% от состава), что не позволяет их идентифицировать методом ИК-спектроскопии (см. фиг.2), о чем свидетельствует отсутствие пика в промежутке 2100-2200 см-1 на графике кривой А. Адсорбционная способность по бензолу составляет величину менее 250 мг/г адсорбента.

Известен принятый за прототип способ получения углеродного материала, в котором адсорбированные примеси удаляются высокотемпературным термическим прогревом с использованием методики термической активации углеродного материала в парах воды [см. заявку RU №2000132770, МПК D01F 11/06, A61L 33/06, B01D 69/08, опубликованную 27.11.2002]. Способ заключается в следующем. Сначала проводят дегидрогалогенирование исходного материала раствором соединения щелочного металла, затем проводят его сушку на воздухе при температуре 18-25°С и для удаления примесей промывку дважды органическим растворителем (этиловым спиртом) и дважды водой с последующей повторной сушкой и одновременной термообработкой при температуре 50-150°С. Для последующего удаления оставшихся адсорбированных примесей в виде молекул и для получения адсорбента дополнительно проводят нагревание в вакуумной или кварцевой печи до 590-610°С при давлении 0,9·10-2 - 1,1·10-2 Па с последующим напуском водяного пара с давлением 0,9·10-1 - 1,1·10-1 Па в режиме линейного нагрева, активацией и охлаждением в вакууме. Хотя этот способ наиболее приемлем для получения углеродного материала с более высокими адсорбционными свойствами, так как приводит к лучшему удалению остаточных адсорбированных продуктов, однако, из-за отсутствия возможности контроля за температурным режимом в вакуумной или кварцевой печах отсутствует возможность регулирования происходящих изменений в углеродных цепочках, возникающих вследствие воздействия высоких температур. Применение высоких температур способствует усадке материала и образованию поперечных сшивок между линейными углеродными цепочками, которые значительно уменьшают пористость и, следовательно, адсорбционные свойства получаемого углеродного материала. Кроме того, использование печей делает этот процесс энергоемким, что сказывается на себестоимости получаемого углеродного материала.

Задачей, на решение которой направлено изобретение, является получение высокоэффективного адсорбента, способного адсорбировать большое количество молекул газов, жидкостей и атомов тяжелых металлов.

Ожидаемый технический результат заключается в значительном удешевлении производства углеродного адсорбента за счет уменьшения энергоемкости и сокращения количества этапов получения углеродного адсорбента, в значительном уменьшении себестоимости выпускаемой продукции, получая при этом высокопористый углеродный материал, способный изменять размер межцепочечного пространства до размера адсорбируемых им молекул газов, жидкостей или атомов тяжелых металлов, не имеющий межцепочечных сшивок и усадки.

Сущность изобретения поясняется чертежами.

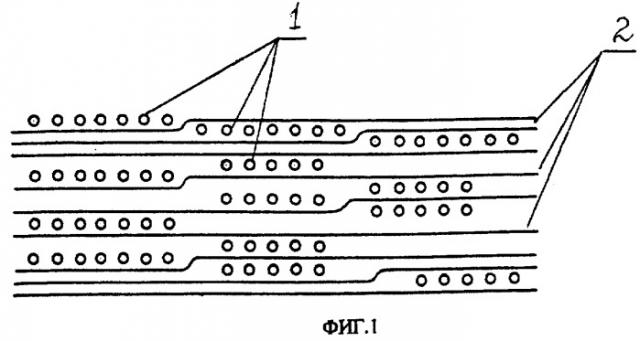

На фиг.1 представлен общий вид получаемых углеродных цепочек с адсорбируемыми молекулами или атомами.

На фиг.2 представлены графики спектров поглощения в инфракрасной области прототипа А и углеродного материала В.

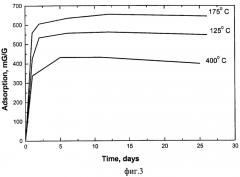

На фиг.3 - кривые адсорбции бензола для образца по изобретению после кипячения в перегретой и сверхкритической жидкости (H2O) при разных температурах.

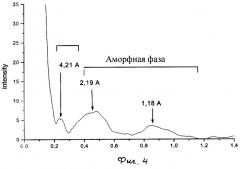

На фиг.4 представлена электронная дифрактограмма с образца углеродного материала, полученного по способу прототипа (по оси OX - вектор дифракции, по оси ОУ - интенсивность дифракции).

На фиг.5 - представлена электронная дифрактограмма с образца углеродного материала, полученного по заявляемому способу (по оси OX - вектор дифракции, по оси ОУ - интенсивность дифракции).

Поставленная задача решается за счет того, что углеродный материал, полученный обработкой галогенсодержащих полимерных материалов, включает структурные элементы на основе sp3- sp2- и sp- связей, причем структурные элементы на основе sp-связей представляют собой линейные углеродные цепочки типа (=С=С=) или при этом углеродный материал содержит 60-90 мас.% структурных элементов с sp-связями, которые не содержат межцепочечных сшивок и имеют возможность увеличивать межцепочечное пространство от 4,5 до 5,1 а галогенсодержащими полимерными материалами являются поливинилиденгалогениды и/или поливинилгалогениды в виде волокна, пленки или порошка.

Способ получения углеродного материала включает дегидрогалегенирование, промывание органическим растворителем, промывание в воде и термическую обработку, при этом термическую обработку проводят в камере высокого давления при температуре T>100°C и давлении P>1,01·105 Па в перегретых и сверхкритических жидкостях СО2 или H2O, причем дегидрогалегенирование проводят с помощью раствора гидроокиси щелочного металла и ацетона в пропорции 10:90 мас.% соответственно или с помощью раствора соединения щелочного металла в ацетоне в пропорции 10:90 мас.% соответственно, при этом в качестве органического растворителя используют метанол или этанол, промывку органическим растворителем проводят от одного и более раз, а промывание в дистиллированной воде проводят при температуре Т=20-100°С. В качестве камеры высокого давления используют автоклав.

Реализация способа заключается в следующем.

1. С целью карбонизации исходного материала проводят его дегидрогалегенирование известным способом, например с помощью раствора соединения щелочного металла - раствора метилата или этилата калия в ацетоне (10:90 мас.% соответственно). В результате получают углеродный материал, содержащий линейные углеродные цепочки, в которых атомы углерода связаны sp-связями, и структурные элементы типа

(=С=С=)n или

где n - число пар атомов углерода и определяется молекулярным весом исходного сырья с большим количеством органических и неорганических примесей 1, адсорбированных между углеродными цепочками 2 (см. фиг.1). Наличие примесей 1 значительно снижает адсорбционную способность углеродного материала из-за того, что межцепочечное пространство занято молекулами, образующимися в результате химических реакций при дегидрогалогенировании.

2. Далее проводят частичное удаление остаточных, растворимых в органических растворителях продуктов дегидрогалогенирования - проводят промывку дегидрогалогенированного углеродного материала в спирте, например метаноле или этаноле. Промывку проводят от одного и более раз в зависимости от требований, предъявляемых к адсорбционным свойствам получаемого углеродного материала. Это приводит к частичному вымыванию остаточных продуктов из межцепочечного пространства, что, в свою очередь, ведет к созданию пористой структуры углеродного материала.

3. Затем производят очищение межцепочечного пространства от частиц щелочногалоидных соединений, образующихся в процессе реакции дегидрогалогенирования, для чего проводят промывание в дистиллированной воде при температуре Т=20-100°С.

4. Путем низкотемпературной химической карбонизации проводят обработку в перегретых и сверхкритических жидкостях H2O или СО2 в камере высокого давления с возможностью контроля температурного режима (типа автоклава). Это способствует возникновению дополнительной пористости углеродного материала путем, во-первых, плавного, предотвращающего поперечные сшивки и усадку, управляемого освобождения межцепочечного пространства от остаточных продуктов и, во-вторых, разбухания углеродного материала и увеличения размера между углеродными цепочками. Кроме того, благодаря увеличению размеров между углеродными цепочками и ослаблению связи между ними размер межцепочечного пространства может варьировать и составлять от 4,5 до 5,1 в зависимости от размера адсорбируемых им молекул газа, жидкости или атомов тяжелых металлов.

5. Далее охлаждают и просушивают полученный активированный углеродный материал и проводят измерения, определяя пористость полученного углеродного материала по основным параметрам полученного адсорбента: адсорбционную способность по бензолу (стандартное вещество, принятое для испытаний адсорбентов, согласно ГОСТ 8703-74) и удельную поверхность.

Адсорбционную способность по бензолу К вычисляют по формуле

К=103·(m1-m2)/m1, мг/г,

где m1 - масса образца до адсорбции; m2 - масса образца после абсорбции бензола.

Удельную поверхность полученного углеродного материала определяют по формуле

S=103·(m2-m1)/3m1, м2/г,

где m1 - масса образца после насыщения водой; m2 - масса образца после полного испарения воды.

6. Для хранения полученный углеродный материал с высокими адсорбционными свойствами герметично упаковывают.

Для получения углеродного материала с высокими адсорбционными свойствами используют уже обладающий значительной пористостью галогенсодержащий полимерный материал в любом виде: в виде пленки, порошка, волокна и т.д., например поливинилиденгалогениды ПВДГ или поливинилгалогениды ПВГ, где Г=F (фтор), Cl (хлор), I (иод), Br (бром).

Подбор температурного режима иллюстрируется фиг.3, где изображены кривые адсорбции бензола в зависимости от температуры термообработки в перегретой и сверхкритической воде, которая показывает результаты для ряда температур и показывает наличие максимума адсорбционной способности (650 мг/г) при температуре кипячения 175°С.

Примеры конкретного выполнения

На практике способ получения углеродного адсорбента из галогенсодержащего полимерного материала, например из поливинилиденгалогенидов ПВДГ или из поливинилгалогенидов ПВГ, где Г=F(фтор), Cl(хлор), I(иод), Br(бром), лучше использовать F, Cl, осуществляется следующим образом.

Пример 1. В стеклянный цилиндр емкостью 1000 мл наливают раствор соединения щелочного металла, состоящего из ацетона (90 частей) и раствора гидроксиди щелочного металла, например КОН в этиловом спирте (10 частей). Всю смесь тщательно перемешивают, например, на магнитной мешалке. После перемешивания в полученную дегидрогалогенирующую смесь помещают 1 грамм исходного материала из поливинилиденхлорида (ПВДХ) диаметром до 10 микрон. При постоянном помешивании волокно обрабатывают в течение 45 минут при комнатной температуре. Обработанное волокно вынимают и промывают в этиловом спирте и в дистиллированной воде комнатной температуры. Затем полученный углеродный материал кипятят в перегретой воде с температурой Т=175°С и в течение 45 минут в автоклаве с контролируемым температурным режимом. Далее охлаждают и просушивают полученный активированный углеродный материал, проводят измерение по потерянному при сушке весу жидкости и тем самым определяют пористость полученного углеродного материала.

Пример 2. Берем 1 грамм порошка ПВДХ с молекулярным весом 105. Производим дегидрогалогенирование по методике примера 1. После этого промываем порошок в дистиллированной воде в течение 1/2 часа. При этом происходит растворение частичек щелочногалоидных соединений, возникших в процессе дегидрогалогенирования. Затем высушиваем при комнатной температуре. Помещаем порошок в камеру высокого давления и напускаем CO2 (100 бар), нагреваем до температуры 35°С и получаем перегретую и сверхкритическую жидкость CO2. Промываем порошок в этой жидкости в течение 1 часа. При этом происходит растворение легких органических примесей. После этого выпускаем газ в атмосферу и получаем очищенный порошок, состоящий из цепочек углерода (=С=С=)n, где n - порядка 3·103, что соответствует молекулярному весу исходного порошка ПВДХ. В результате получаем адсорбент. Измерения адсорбционной способности показали емкость по бензолу 600 мг/г, удельная поверхность составляет 1600 м2/г.

Пример 3. Берем 1 грамм пленки ПВДФ с молекулярным весом 106. Производим дегидрогалогенирование по методике примера 1. После этого промываем порошок в дистиллированной воде в течение 1/2 часа. При этом происходит растворение частичек щелочногалоидных соединений, возникших в процессе дегидрогалогенирования. Затем высушиваем при комнатной температуре. Помещаем порошок в камеру высокого давления и напускаем СО2 (50 бар), нагреваем до температуры 30°С и получаем перегретую и сверхкритическую жидкость CO2. Промываем порошок в этой жидкости в течение 1 часа. При этом происходит растворение легких органических примесей. После этого выпускаем газ в атмосферу и получаем очищенный порошок, состоящий из цепочек углерода (=С=С=)n, где n=3·103, что соответствует исходному молекулярному весу порошка ПВДХ. В результате получаем адсорбент. Измерения адсорбционной способности показали емкость по бензолу 400 мг/г.

Пример 4. Берем 1 грамм нитей ПВДХ с молекулярным весом 105. Производим дегидрогалогенирование по методике примера 1. После этого промываем порошок в дистиллированной воде в течение 1/2 часа. При этом происходит растворение частичек щелочногалоидных соединений, возникших в процессе дегидрогалогенирования. Затем высушиваем при комнатной температуре. Помещаем порошок в камеру высокого давления и наливаем Н2О, нагреваем до температуры 135°С и получаем перегретую и сверхкритическую жидкость Н2О. Промываем порошок в этой жидкости в течение 1 часа. При этом происходит частичное растворение легких органических примесей. После этого выпускаем газ в атмосферу и получаем очищенный порошок, состоящий из цепочек углерода (=С=С=)n, где n=3·102, что соответствует исходному молекулярному весу порошка ПВДХ. В результате получаем адсорбент. Измерения адсорбционной способности показали емкость по бензолу 400 мг/г.

Пример 5. Берем 1 грамм порошка ПВДФ с молекулярным весом 105. Производим дегидрогалогенирование по методике примера 1. После этого промываем порошок в дистиллированной воде в течение 1/2 часа. При этом происходит растворение частичек щелочногалоидных соединений, возникших в процессе дегидрогалогенирования. Затем высушиваем при комнатной температуре. Помещаем порошок в камеру высокого давления и напускаем Н2О (220 бар), нагреваем до температуры 375°С и получаем перегретую и сверхкритическую жидкость H2O. Промываем порошок в этой жидкости в течение 1 часа. При этом происходит растворение легких органических примесей. После этого выпускаем газ в атмосферу и получаем очищенный порошок, состоящий из цепочек углерода (=С=С=)n, где n=3·103, что соответствует исходному молекулярному весу порошка ПВДХ. В результате получаем адсорбент. Измерения адсорбционной способности показали емкость по бензолу 300 мг/г.

Для идентификации структуры полученного углеродного материала используют метод ИК-спектроскопии, который заключается в следующем. Согласно существующей эмпирической зависимости частоты поглощения от типа связи установлено, что область поглощения в диапазоне 900-1750 см-1 соответствует поглощению sp2- и sp3-связей (см. фиг.2), полученный пик в диапазоне 2100-2200 см-1 соответствует поглощению sp-связей в линейных углеродных цепочках. Для идентификации и сравнения полученного по предлагаемому выше способу углеродного материала (В) с углеродным материалом (А) прототипа приведены графики спектров поглощения в инфракрасной области (см. фиг.2). Отсутствие пика в интервале 2100-2200 см-1 у углеродного материала (А) прототипа свидетельствует об отсутствии в нем несшитых линейных углеродных цепочек (см. А.X.Купцов, Г.Н.Жижин. «Фурье-КР и Фурье-ИК спектры полимеров. Справочник», 656 стр., Москва: Физматлит, 2001, стр.26).

Для определения концентрации sp-связи производилось исследование рентгеновской или электронной дифракции, из которой вычислили концентрации sp-, sp2- и sp3-связей. На фиг.4 представлена электронная дифрактограмма, полученная с образца углеродного материала по способу прототипа, на фиг.5 - образца, полученного по заявляемому способу. Максимум при d=4,35 соответствует только линейно-цепочечному углероду с sp-связями, максимум же при d=2,05 соответствует углероду с sp2- и sp3- углеродными связями. Из соотношения интенсивностей вышеупомянутых пиков получают отношение количества sp-связей к сумме sp2- и sp3-связей. В результате можно получить, что концентрация sp-связи в образце прототипа (фиг.4) менее 30%, а в образце по заявляемому изобретению (фиг.5) порядка 90%.

В результате использования предлагаемого способа получают углеродный материал с высокими адсорбционными свойствами: адсорбционная способность по бензолу составляет 600 - 650 мг/г, удельная поверхность до 1600 м2/г.

Путем низкотемпературной химической карбонизации, при которой не образуются межцепочечные сшивки, сохраняется нанопористость углеродного материала и увеличивается межцепочечное пространство, получают высокопористый углеродный материал с высокими адсорбционными свойствами, способный поглощать в больших количествах примеси из различных веществ, например, органических соединений, таких как нефтепродукты, органических растворителей, ядохимикатов и т.п. Полученный высокопористый углеродный материал превосходит лучшие образцы адсорбентов, существующие в настоящее время, по таким показателям, как

1) массовый выход получаемого продукта - более 30%,а это более чем в 3 раза больше получаемого известным методом высокотемпературной карбонизации из ПАН-волокна (менее 10%),

2) себестоимость продукции,

3) простота технологии получения - не требуется дорогого высокотемпературного оборудования,

4) энергосберегаемость производства,

5) экологическая чистота производства.

Таким образом, решается задача получения нового чистого углеродного материала, который в основном состоит из третьей полимерной аллотропной модификации углерода, которую можно описать как совокупность линейных цепочек углерода, являющегося высокоэффективным углеродным адсорбентом, который получают из различного галогенсодержащего полимерного материала, способного адсорбировать большое количество молекул газов, жидкостей и атомов тяжелых металлов.

1. Углеродный материал, полученный обработкой галогенсодержащих полимерных материалов, включающий структурные элементы на основе sp3-sp2- и sp-связей, причем структурные элементы на основе sp-связей представляют собой линейные углеродные цепочки типа (=С=С=) или (-С≡С-), отличающийся тем, что углеродный материал содержит 60-90 мас. % структурных элементов с sp-связями, не содержащих межцепочечных сшивок и имеющих возможность увеличивать межцепочечное пространство.

2. Углеродный материал по п.1, отличающийся тем, что содержит структурные элементы с sp-связями, имеющие возможность увеличивать межцепочечное пространство от 4,5 до 5,1 .

3. Углеродный материал по п.1, отличающийся тем, что галогенсодержащим полимерным материалом является поливинилиденгалогениды или поливинилгалогениды в виде волокна, пленки или порошка.

4. Способ получения углеродного материала, включающий дегидрогалогенирование, промывание органическим растворителем, промывание в воде и термическую обработку, отличающийся тем, что термическую обработку проводят в камере высокого давления при температуре >100°С и давлении >1,01·105 Па в перегретых и сверхкритических жидкостях, СО2 или Н2О.

5. Способ по п.4, отличающийся тем, что дегидрогалогенирование проводят с помощью раствора гидроокиси щелочного металла и ацетона в пропорции 10:90 мас.% соответственно.

6. Способ по п.4, отличающийся тем, что дегидрогалогенирование проводят с помощью раствора соединения щелочного металла в ацетоне в пропорции 10:90 мас.% соответственно.

7. Способ по п.4, отличающийся тем, что в качестве органического растворителя используют метанол или этанол.

8. Способ по п.4, отличающийся тем, что промывку органическим растворителем проводят один и более раз.

9. Способ по п.4, отличающийся тем, что промывание в воде проводят при температуре Т=20-100°С.

10. Способ по п.4, отличающийся тем, что промывание проводят в дистиллированной воде.

11. Способ по п.4, отличающийся тем, что в качестве камеры высокого давления используют автоклав.