Устройство для дожимания газа

Иллюстрации

Показать всеИзобретение относится к области сжатия и перекачки газа, в частности представляет собой устройство для дожимания газа низкого давления до давления 20-30 МПа при подаче его потребителю, и может найти применение при бурении, освоении и эксплуатации нефтяных и газовых скважин. Устройство содержит нагнетатель возвратно-поступательного действия с приводом, вертикальную цилиндрическую компрессионную камеру со всасывающим газовым и нагнетательным клапанами в верхней части и с жидкостным клапаном, механический газожидкостной разделитель и питательный насос. Механический газожидкостной разделитель выполнен в виде поплавка, перекрывающего поперечное сечение камеры. Плавучесть поплавка определяется соотношением ρр=(0,1-0,95)ρж, где ρр - плотность разделителя; ρж - плотность жидкости. При этом по периферии поплавка выполнены отверстия для прохода жидкости гидрозатвора, а привод нагнетателя выполнен высокооборотным. Суммарная площадь сквозных отверстий в поплавке выбирается с учетом прохода объема жидкости (Vж), обеспечивающего стабильность фазы нагнетания, из соотношения: Vж=hп.п*Sк.к, где hп.п - глубина подтопления поплавка в верхней мертвой точке; Sк.к - площадь поперечного сечения компрессионной камеры. При этом механический газожидкостной разделитель выполнен в виде поплавка цилиндрической формы с высотой (h), удовлетворяющей следующему неравенству:

где n - число оборотов привода нагнетателя; ρж - плотность жидкости; ρp - плотность разделителя. Компрессорная камера может быть выполнена в верхней части с внутренней конической поверхностью, а верхняя часть поплавка может иметь соответствующую этой поверхности коническую форму. При этом в верхней части поплавка могут быть выполнены продольные пазы для прохода жидкости гидрозатвора. Суммарное проходное сечение этих пазов должно обеспечивать стабильность фазы нагнетания, а высота поплавка должна удовлетворять указанному выше неравенству. Повышается эффективность работы устройства за счет устранения возможности засорения капиллярных каналов в механическом газожидкостном разделителе. 3 з.п. ф-лы, 2 ил.

Реферат

Настоящее предлагаемое изобретение относится к области сжатия и перекачки газа, в частности представляет собой устройство для дожимания газа низкого давления до давления 29-30 МПа при подаче его потребителю, которое может найти применение при бурении, освоении и эксплуатации нефтяных и газовых скважин.

Известны устройства для нагнетания газа под высоким давлением, включающие нагнетатель возвратно-поступательного действия, компрессионную камеру со всасывающим газовым и нагнетательным клапанами, а также с жидкостным клапаном и нагнетательный насос (см., например, патент РФ №2145677, кл. F 04 В 23/06, 1998 г., №2158379, кл. F 04 В 19/06, 2002 г. и др.). Технические решения, заложенные в указанных патентах, относительно успешно решают вопрос сжатия газа, поступающего к указанным устройствам под давлением 1,5-2 МПа до давления требуемого потребителю - 20-30 МПа и выше. Вместе с тем при сжатии газа.до указанных давлений его температура повышается до 400°С и охлаждение его до требуемой потребителю температуры представляет значительные технические трудности.

Одной из более или менее успешных попыток решить вопрос охлаждения газа до требуемой потребителю температуры (обычно не выше 80°С) является техническое решение, описанное в патенте РФ №2151913, кл. F 04 В 35/02, 39/06, 1998 г. "Способ квазиизотермического сжатия и перекачки газа и устройство для его осуществления" (авторы: В.Н.Мартынов и Р.А.Максутов). Устройство, заявленное в этом патенте, может быть принято за прототип настоящего предлагаемого изобретения.

Согласно этому решению устройство для осуществления способа квазиизотермического сжатия и перекачки газа включает нагнетатель возвратно-поступательного действия с приводом, вертикальную цилиндрическую компрессионную камеру со всасывающим газовым и нагнетательным клапанами и с жидкостным клапаном, связанным с питательным жидкостным насосом. В компрессионной камере на границе раздела жидкой и газовой фаз размещена перегородка, изготовленная из проницаемого пористого материала, обладающего высокой теплопроводностью и капиллярным эффектом. В процессе компримирования газа происходит нагрев поверхности перегородки, что ведет к снижению температуры сжимаемого газа за счет теплоты нагнетания. Благодаря хорошей теплопроводности перегородки тепло передается по стенкам пор и капиллярных каналов в нижнюю часть перегородки, обеспечивая снижение вязкости жидкости в капиллярах и тем самым, ускоряя ее движение в капиллярах вверх и смачивание верхней поверхности перегородки.

В известной мере, снижая температуру компримируемого газа, указанное устройство, тем не менее, не свободно от недостатков. В частности, перегородка выполнена из материала с хорошей теплопроводностью (медь, бронза, латунь, алюминий и др.), имеющего высокую теплоемкость. Пористая структура материала достигается современными технологиями, значительно усложняющими и удорожающими процесс изготовления перегородки. Кроме того, капиллярный эффект в процессе эксплуатации устройства быстро снижается из-за засорения капилляров твердыми частицами, присутствующими в питательной жидкости, что снижает эффективность работы устройства в целом. В связи с этим требуется соответствующая подготовка питающей жидкости, которая может быть осуществлена известными средствами, но значительно удорожает применение указанного устройства.

В связи с изложенной основной технической задачей, на решение которой направлено настоящее предлагаемое изобретение, является устранение указанных недостатков прототипа и создание такого устройства для дожимания газа, конструкция которого обеспечивала бы повышение эффективности работы устройства за счет устранения возможности засорения капиллярных каналов в механическом газожидкостном разделителе, а также удешевление изготовления и применения устройства.

Решение поставленной технической задачи достигается тем, что устройство для дожимания газа содержит нагнетатель возвратно-поступательного действия с приводом, вертикальную цилиндрическую компрессионную камеру со всасывающим газовым и нагнетательными клапанами, расположенными в верхней части компрессионной камеры, и с жидкостным клапаном, механический газожидкостной разделитель и питательный насос. Характерной особенностью устройства является то, что газожидкостной разделитель выполнен в виде поплавка, перекрывающего поперечное сечение компрессионной камеры, плавучесть которого определяется из соотношения ρр=(0,1-0,95)ρж, где ρр - плотность разделителя, ρж - плотность жидкости (предпочтительно ρр=0,1-0,3ρж), причем по периферии поплавка выполнены сквозные отверстия для прохода жидкости гидрозатвора, а привод нагнетателя выполнен высокооборотным. Суммарная площадь сквозных отверстий в поплавке выбирается с учетом прохода объема жидкости Vж, обеспечивающего стабильность фазы нагнетания, из соотношения:

Vж=hп.п*Sк.к,

где hп.п - глубина подтопления поплавка в верхней мертвой точке;

Sк.к - площадь поперечного сечения компрессионной камеры.

При этом механический газожидкостной разделитель выполнен в виде поплавка цилиндрической формы с высотой (h), удовлетворяющей следующему неравенству:

где

n - число оборотов привода нагнетателя, мин-1;

ρж - плотность жидкости;

ρр - плотность разделителя.

Компрессионная камера может быть выполнена в верхней части с внутренней конической поверхностью, а верхняя часть поплавка может иметь коническую форму, соответствующую указанной конической поверхности компрессионной камеры, причем в верхней части поплавка могут быть выполнены продольные пазы для прохода жидкости гидрозатвора, при этом суммарное проходное сечение пазов обеспечивает стабильность фазы нагнетания, а высота поплавка удовлетворяет указанному выше неравенству.

Технические признаки заявляемого устройства могут быть реализованы известными средствами, применяемыми в общем машиностроении, а отличительные признаки, отраженные в формуле изобретения, необходимы для его осуществления и достаточны, поскольку обеспечивают решение поставленной задачи - повышение эффективности устройства для дожимания газа и удешевления его изготовления и применения.

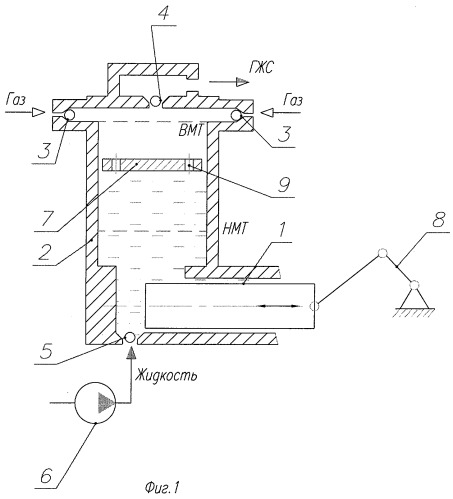

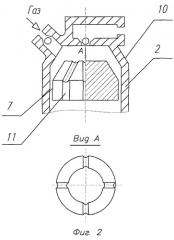

В дальнейшем настоящее предлагаемое изобретение поясняется на примере его выполнения, схематически изображенном на прилагаемых чертежах, на которых:

фиг.1 - схематическое изображение устройства для дожимания газа заявляемой конструкции в продольном разрезе;

фиг.2 - вариант выполнения устройства для дожимания газа в продольном разрезе, показывающий верхнюю часть компрессионной камеры с внутренней конической поверхностью и поплавок соответствующей формы с пазами для прохода жидкости.

Устройство для дожимания газа содержит нагнетатель 1 (фиг.1) возвратно-поступательного действия, вертикальную цилиндрическую компрессионную камеру 2 со всасывающим газовым клапаном 3 и нагнетательным клапаном 4, расположенными в верхней части компрессионной камеры 2. В нижней части камеры расположен жидкостной клапан 5, сообщенный с питательным насосом 6. Внутри компрессионной камеры размещен механический газожидкостной разделитель (поплавок) 7. Возвратно-поступательное движение нагнетателя 1 обеспечивается с помощью кривошипно-шатунного механизма 8, имеющего высокооборотный (200-300 об/мин) привод известного типа (не показан). Механический газожидкостной разделитель 7 выполнен в виде поплавка, перекрывающего сечение компрессионной камеры 2. Плавучесть поплавка определяется из соотношения:

ρр=(0,1-0,95)ρж

где ρр - плотность разделителя;

ρж - плотность жидкости.

Указанное соотношение обуславливается необходимой прочностью разделителя и кинематическими свойствами. На основании расчетов, выполненных для типовых нагнетателей мощностью 125 и 370 кВт для диапазона оборотов 200-400 об/мин, можно утверждать о предпочтительном диапазоне плотностей механического разделителя, который составляет:

ρр=(0,1-0,3)ρж.

По периферии поплавка 7 выполнены сквозные отверстия 9 (фиг.1) для прохода жидкости при работе устройства гидрозатвора, как это будет пояснено ниже при описании работы устройства. Суммарная площадь сквозных отверстий 9 в поплавке 7 выбирается с учетом прохода объема жидкости (Vж), обеспечивающего стабильность фазы нагнетателя, из соотношения:

Vж=hп.п*Sк.к

где hп.п - глубина подтопления поплавка в верхней мертвой точке;

Sк.к - площадь поперечного сечения компрессионной камеры.

Механический газожидкостной разделитель 7 может быть выполнен в виде поплавка цилиндрической формы, диаметр которого соответствует внутреннему диаметру компрессионной камеры, а высота h удовлетворяет следующему неравенству:

где n - число оборотов привода нагнетателя;

ρж - плотность жидкости;

ρр - плотность разделителя.

Обоснование указанных выше соотношений, необходимых для выбора суммарной площади сквозных отверстий в поплавке и высоты поплавка, будет сделано в описании работы устройства.

Суть предлагаемого изобретения не изменится, а гидродинамические условия работы гидрозатвора в фазе нагнетания могут быть улучшены, если компрессионная камера 2 будет выполнена в верхней части с внутренней конической поверхностью 10 (фиг.2), а верхняя часть поплавка 7 будет иметь коническую форму, соответствующую поверхности 10. В верхней части поплавка 7 в этом случае выполнены продольные пазы 11 для прохода жидкости (фиг.2). Суммарное проходное сечение указанных пазов и высота поплавка выбирается из тех же соотношений, что и в конструкции с цилиндрическим поплавком со сквозными отверстиями, изображенной на фиг.1. Работа описанного выше устройства осуществляется следующим образом.

При осуществлении нагнетателем 1 (фиг.1) хода всасывания нагнетатель движется в своей рабочей камере вправо и рабочая жидкость подается питательным насосом 6 через клапан 5 в нижнюю часть компрессионной камеры 2, образуя гидрозатвор. Одновременно через всасывающий газовый клапан 3 в верхнюю часть камеры 2 подается подлежащий компримированию газ, давление которого может составлять до 20 МПа, а температура до 40°С. При этом поплавок 7 плавает внутри компрессионной камеры 2 на границе раздела жидкой и газовой фаз. При фазе нагнетания нагнетатель 1 движется в своей рабочей камере влево и давление жидкости гидрозатвора передается поступившему в компрессионную камеру газу через поплавок 7. Газ при этом сжимается и давление его возрастает до 30 МПа и выше, а температура его увеличивается до 300-400°С. При этом жидкость, находящаяся под поплавком 7, проходит через отверстие 9 в верхнюю часть компрессионной камеры, охлаждая компримируемый газ за счет интенсивного отвода теплоты к поверхности холодной жидкости до температуры ≈80°С и т.о. осуществляется квазиизотермический процесс сжатия газа. Сжатый до требуемого давления газ через нагнетательный клапан 4 подается к потребителю. При этом часть охлаждающей жидкости, примерно 1-4% от объема, описываемого нагнетателем, также вытесняется через нагнетательный клапан 4, снижая общее количество жидкости в гидрозатворе. При следующем цикле работы нагнетателя эти потери восполняются за счет дозированной подачи питательной жидкости насосом 6. В дальнейшем поступающий к потребителю газ может освобождаться от указанной жидкости и еще более охлаждаться до требуемой потребителю температуры известным способом (но это не является предметом настоящего предлагаемого изобретения).

Одним из условий работоспособности заявляемой конструкции является подтопление механического разделителя в верхней мертвой точке (ВМТ) в конце хода нагнетания.

Ускорение жидкости гидрозатвора (а) определяется формулой:

где r - полуход нагнетателя;

ω - круговая частота вращения вала нагнетателя;

L - длина шатуна;

ϕ - угол поворота вала нагнетателя;

dн - диаметр нагнетателя;

dкк - внутренний диаметр компрессионной камеры.

Известно что, , где n - число оборотов вала нагнетателя в минуту. Отсюда следует, что при ϕ=0 (в верхней мертвой точке):

где авмт - ускорение жидкости в гидрозатворе в ВМТ;

g - ускорение свободного падения.

Т.е. в этом случае вес жидкости становится отрицательным и механический разделитель с положительной плавучестью погружается внутрь жидкости на величину hп.п (подтопляется).

Другим условием работоспособности устройства является правильный выбор высоты поплавка h.

На механический разделитель, находящийся на поверхности жидкости, действуют силы тяжести и выталкивающая сила Архимеда. В состоянии покоя эти силы уравновешивают друг друга.

В случае отклонения от состояния равновесия на механический разделитель действует возвращающая сила, являющаяся разностью силы Архимеда и силы тяжести. Уравнение движения механического разделителя в этом случае запишется так:

где S - площадь механического разделителя;

h - высота механического разделителя;

ρр - плотность механического разделителя;

х - величина вертикального отклонения механического разделителя от положения равновесия;

- вторая производная по времени величины х;

g - ускорение свободного падения;

ρж - плотность жидкости.

Приводя в уравнении подобные члены, получим выражение для круговой частоты собственных колебаний механического разделителя (см. Б.М.Яворский, А.А.Детлаф. "Справочник по физике". Изд. 6-е. М., "Наука", 1974, стр.113, 114):

Частота вынуждающих колебаний определяется вращением вала

нагнетателя и составит:

Вынужденные колебания механического разделителя будут определяться уравнением:

х=А·cos(ω·t+ϕ),

где А - амплитуда колебаний;

t- время;

ϕ - угол сдвига фазы.

Необходимо, чтобы в ВМТ механический разделитель подтоплялся в жидкость гидрозатвора. Для этого угол сдвига фазы ϕ должен составлять малую величину, что возможно только при условии ω0≫ω (см. Б.М.Яворский, А.А.Детлаф. "Справочник по физике". Изд. 6-е. М., "Наука", 1974, стр. 119, 120).

Сопоставляя выражения для частоты вынужденных и собственных колебаний получим выражение для высоты механического разделителя:

Для обеспечения стабильности фазы нагнетания, т.е. для предотвращения биений из-за недостаточного количества жидкости в гидрозатворе, суммарная площадь сквозных отверстий в поплавке выбирается с учетом прохода объема жидкости Vж, находящегося в компрессионной камере над подтопленным поплавком, т.е. объема цилиндра, равного произведению глубины подтопления поплавка hп.п на площадь поперечного сечения компрессионной камеры Sк.к.

Выполнение внутренней поверхности верхней части компрессионной камеры конической и верхней части поплавка соответствующей формы с выполненными на ней прорезями (фиг.2) минимизирует объем "вредного" пространства в компрессионной камере и улучшает условия вытеснения газа и газожидкостной смеси в конце фазы нагнетания.

1. Устройство для дожимания газа, содержащее нагнетатель возвратно-поступательного действия с приводом, вертикальную цилиндрическую компрессионную камеру со всасывающим газовым и нагнетательным клапанами, расположенными в верхней части компрессионной камеры, и с жидкостным клапаном, механический газожидкостной разделитель и питательный насос, отличающееся тем, что механический газожидкостной разделитель выполнен в виде поплавка, перекрывающего поперечное сечение компрессионной камеры, плавучесть которого определяется из соотношения

ρр=(0,1-0,95)ρж,

где ρр - плотность разделителя;

ρж - плотность жидкости,

причем по периферии поплавка выполнены сквозные отверстия для прохода жидкости гидрозатвора, а привод нагнетателя выполнен высокооборотным.

2. Устройство для дожимания газа по п.1, отличающееся тем, что суммарная площадь сквозных отверстий в поплавке выбирается с учетом прохода объема жидкости (Vж), обеспечивающего стабильность фазы нагнетателя, из соотношения

Vж=hп.п·Sк.к,

где hп.п - глубина подтопления поплавка в верхней мертвой точке;

Sк.к - площадь поперечного сечения компрессионной камеры.

3. Устройство для дожимания газа по п.1, отличающееся тем, что механический газожидкостной разделитель выполнен в виде поплавка цилиндрической формы с высотой (h), удовлетворяющей следующему неравенству

где n - число оборотов привода нагнетателя;

ρж - плотность жидкости;

ρр - плотность разделителя.

4. Устройство для дожимания газов по п.1, отличающееся тем, что компрессионная камера выполнена в верхней части с внутренней конической поверхностью, а верхняя часть поплавка имеет коническую форму, соответствующую указанной конической поверхности компрессионной камеры, причем в верхней части поплавка выполнены продольные пазы прохода жидкости гидрозатвора, суммарное проходное сечение которых обеспечивает стабильность фазы нагнетания, а высота поплавка удовлетворяет неравенству, указанному в п.3.