Уплотнительная лента и способ изготовления уплотнительной ленты

Иллюстрации

Показать всеИзобретение относится к уплотнительной технике и преимущественно может быть использовано для уплотнения разъемных фланцевых соединений в атомной, бумагоделательной, нефтегазовой, пищевой и химической промышленности. Уплотнительная лента выполнена из узкой полосы фольги терморасширенного графита и полосы пористого политетрафторэтилена, намотанной по спирали вокруг полосы фольги терморасширенного графита с перекрытием каждого предшествующего витка спирали. Уплотнительная лента имеет поперечно направленные чередующиеся гофры, которые сокращают длину плоской исходной ленты, по крайней мере, на 10%. Фольга терморасширенного графита имеет плотность 0,8-1,2 г/см3, ее толщина от 0,2 мм до 1 мм. Для уплотнения сосудов высокого давления узкую полосу фольги терморасширенного графита выполняют в виде сэндвича, образованного двумя полосами фольги, терморасширенного графита и расположенной между ними армирующей полосы металлической фольги, одинаковой с ними по ширине, соединенных между собой. Изобретение повышает надежность уплотнения. 2 н. и 14 з.п.ф-лы, 6 ил.

Реферат

Изобретение относится к уплотнительной технике и преимущественно может быть использовано для уплотнения разъемных фланцевых соединений в атомной, бумагоделательной, нефтегазовой, пищевой и химической промышленности.

Одной из проблем в данной области техники является создание надежного уплотнения разъемных фланцевых соединений, работающих в условиях повышенного давления, быстросменяемых тепловых потоков, агрессивных сред и радиационного облучения с обеспечением экологических требований. Острота проблемы становится особенно очевидной, когда возникает необходимость замены уплотнения нестандартных фланцевых разъемов или когда возникают проблемы, связанные с изготовлением такого уплотнения, его доставки к месту установки и установкой на фланцевый разъем. Поэтому единственной альтернативой в этом случае является уплотнительная лента, которую можно применить в качестве ленточного уплотнения непосредственно на месте установки, исключив или сведя к минимуму отходы в процессе ее применения. Такая уплотнительная лента должна обладать высокой прочностью, гибкостью в плоскости ленты в соответствии с профилем уплотняемого разъема, при этом усилие растяжения ленты желательно иметь как можно меньше, чтобы не повредить ее в процессе установки.

Известна уплотнительная лента из терморасширенного графита [п. US №3404062, публ. 01.10.68], для повышения гибкости которой хотя бы одна поверхность выполнена тисненой. Известна также уплотнительная лента из терморасширенного графита [п. FR №2307201, публ. 10.12.76; з-ка DE №2528665, публ. 30.12.76; п. GB №1517252, публ. 12.07.78; п. US №4157835, публ. 12.06.79], для повышения гибкости которой на ее поверхностях выдавлены линии-канавки, идущие вдоль ленты и/или насечки под некоторым углом к поперечному направлению ленты. Все вышеуказанные уплотнительные ленты могут быть применены только как наматываемые по спирали набивки сальника и не могут быть применены для уплотнения фланцевых разъемных соединений, поскольку не обладают гибкостью в поперечном направлении (в направлении ширины ленты), а поэтому из нее нельзя изготовить ленточное уплотнение.

Известна уплотнительная лента из терморасширенного графита, на поверхности которой для увеличения ее гибкости в поперечном направлении ленты выполнены гофры [п. US №4068853, публ. 17.01.78]. Вышеуказанная уплотнительная лента предназначена для применения в качестве сальниковой набивки и не предназначена для уплотнения разъемных фланцевых соединений.

Известна уплотняющая лента из слоистого графита [п. GB №1594309, публ. 30.07.81], предназначенная для уплотнения фланцевых соединений. Она имеет волнистую форму, что позволяет при размещении такой ленты на уплотняемой поверхности фланцевого разъема сглаживать волнистость. Высокая гибкость ленты позволяет при приложении незначительных растягивающих напряжений достичь полного совпадения ленты с уплотняемой поверхностью. Поэтому такая лента должна иметь большой шаг волн, в силу чего может найти применение для уплотнения фланцевых соединений значительных размеров. Попытки создать волнообразную ленту с малым шагом волн приводили к тому, что на поверхности уплотнительной ленты возникали трещины или поверхностные дефекты в виде выкрашиваний. Кроме того, такая уплотнительная лента обладала малой прочностью. Как показала практика ее применения в качестве ленточного уплотнения, образованного из пяти слоев, оно разрушается при приложении к нему удельного давления 400 кг/см3, превращаясь в порошок. Поэтому такие уплотнительные ленты имеют ограниченное применение.

Наиболее близкой по своей технической сущности по отношению к заявляемой уплотнительной ленте является уплотняющая лента из терморасширенного графита [п. DE №3813050, публ. 22.03.90] со сформированными на ней поперечно направленными чередующимися гофрами (профильными углублениями), уменьшающимися от одной кромки ленты к другой. Профильные углубления образуют путем пропускания узкой плоской исходной ленты между двумя прямозубыми коническими колесами. За счет наличия на ленте чередующихся профильных углублений одна продольная кромка ленты сжимается в продольном направлении, а противоположная кромка ленты растягивается. Поэтому такая уплотнительная лента может быть согласована с заданным радиусом уплотняемой поверхности за счет растягивания чередующихся углублений.

Однако применяемый способ гофрообразования превращает исходную ленту в пространственную спираль, а потому такая уплотнительная лента может быть применена только в некотором спектре радиусов, то есть она не обладает универсальностью. Для практического применения необходимо иметь ряд уплотнительных лент в виде пространственных спиралей. Другой недостаток известной уплотнительной ленты заключается в неравномерной плотности по длине гофра, что сказывается на надежности уплотнения фланцевого соединения. Причина недостатка обусловлена слоистой структурой фольги терморасширенного графита и особенностями гофрообразования с помощью зубчатых колес. Теоретический предел прочности кристаллов графита при растяжении вдоль плоскости слоев составляет 100 ГПа. Межплоскостное же взаимодействие слоев определяется относительно слабыми ван-дер-ваальсовыми силами, что приводит к низким значениям механических свойств кристалла графита в направлении, перпендикулярном к слоям. Поэтому при приложении нагрузки в направлении, перпендикулярном к слоям терморасширенного графита (нормальной силы), наблюдается скольжение слоев. В зубчатом зацеплении при передаче крутящего момента присутствуют нормальная сила и сила трения, связанная со скольжением зубьев зубчатых колес в процессе перекатывания зуба по зубу. Под действием этих сил в фольге из терморасширенного графита возникают пластические деформации со сдвигом слоев в фольге терморасширенного графита в направлении скольжения и как результат неравномерная плотность уплотнительной ленты по длине ее гофра, обусловленная изменением ее толщины от вершины к впадине гофра.

Известен способ изготовления уплотнительной ленты из терморасширенного графита [RU №2126107, публ. 10.02.99], в котором формирование на плоской исходной ленте поперечных гофр осуществляют путем ее пропускания между двумя движущимися и контактирующими с вершинами зубьев зубчатых колес гибкими лентами. Поэтому деформация ленты из терморасширенного графита на участке формирования на ней поперечных гофр происходит под воздействием упругой деформации гибких лент, которые, выгибаясь по профилю зуба, практически становятся частью зуба зубчатого колеса. Поэтому под воздействием нормальной силы и силы трения происходит скольжение слоев терморасширенного графита на участке формообразования гофра, то есть имеет место пластическая деформации со сдвигом материала исходной ленты в направлении скольжения и как результат неравномерная плотность по длине ее гофра.

В основу настоящего изобретения была поставлена задача разработать универсальную уплотнительную ленту для уплотнения плоских фланцевых разъемов.

Технический результат заявляемого изобретения заключается в создании уплотнительной ленты из терморасширенного графита с равномерной плотностью по всей ее длине, в обеспечении равномерного контактного давления при затяжке фланцевого соединения, в возможности приложения к уплотнительной ленте повышенного удельного давления при затяжке фланцевого соединения.

Технический результат достигается тем, что уплотнительная лента, имеющая поперечно направленные чередующиеся гофры, согласно изобретению включает узкую полосу фольги терморасширенного графита и полосу пористого политетрафторэтилена, намотанную по спирали вокруг вышеуказанной полосы фольги терморасширенного графита, при этом каждый следующий виток спирали полосы пористого политетрафторэтилена частично перекрывает предшествующий ему виток спирали.

Предпочтительно, чтобы чередующиеся гофры сокращали длину плоской исходной ленты, по крайней мере, на 10%.

Целесообразно, чтобы амплитуда чередующихся гофр превышала толщину плоской исходной ленты в 1,5-3 раза.

Желательно, чтобы шаг чередующихся гофр превышал толщину плоской исходной ленты в 3-6 раз.

Целесообразно, чтобы толщина полосы пористого политетрафторэтилена составляла 0,045-0,25 мм.

Желательно, чтобы общая пористость полосы пористого политетрафторэтилена составляла 35-60%.

Целесообразно обмотку полосой пористого политетрафторэтилена осуществлять либо диагонально-однонаправленным, либо диагонально-перекрестным способом.

Предпочтительно обмотку полосой пористого политетрафторэтилена осуществлять в 2-6 слоев.

Целесообразно, чтобы на одной из сторон ленты был бы нанесен незасыхающий клеевой слой, защищенный легкоудаляемым антиадгезионным материалом.

Желательно, чтобы в качестве антиадгезионного материала применялась бумага с односторонним силиконовым покрытием.

Имеет смысл узкую полосу фольги терморасширенного графита выполнить в виде сэндвича, состоящего из двух полос фольги терморасширенного графита и расположенной между ними армирующей полосы металлической фольги, одинаковой с ними по ширине, соединенных между собой.

Целесообразно армирующую полосу металлической фольги выполнить либо из нержавеющей стали, либо из алюминия, либо никеля или титана, либо из их сплавов.

Предпочтительно, чтобы толщина армирующей полосы металлической фольги находилась в пределах 0,02-0,1 мм.

Целесообразно, чтобы в способе изготовления уплотнительной ленты, заключающемся в формировании на ней поперечно направленных чередующихся гофр, перед формированием гофр осуществляли натяжение узкой полосы фольги терморасширенного графита в ее продольном направлении, а намотку вокруг нее полосы пористого политетрафторэтилена осуществляли также с натяжением и по спирали с частичным перекрытием каждого предшествующего ему витка спирали.

Целесообразно намотку полосы пористого политетрафторэтилена осуществлять либо диагонально-однонаправленным, либо диагонально-перекрестным способом.

Имеет смысл в способе изготовления уплотнительной ленты узкую полосу фольги терморасширенного графита выполнить в виде сэндвича, состоящего из двух полос фольги терморасширенного графита и расположенной между ними армирующей полосы металлической фольги, одинаковой с ними по ширине, соединенных между собой.

Отличительная особенность заявляемой уплотнительной ленты заключается в том, что она имеет полосу пористого политетрафторэтилена, намотанную с перекрытием по спирали вокруг узкой полосы фольги терморасширенного графита. При этом перед формированием гофр на плоской исходной ленте осуществляют вытяжку в продольном направлении полосы фольги терморасширенного графита и полосы пористого политетрафторэтилена. Благодаря этому достигается плотный контакт между указанными полосами, но без взаимного сцепления пористого политетрафторэтилена с терморасширенным графитом. В процессе гофрообразования с зубьями зубчатых колес контактирует пористый политетрафторэтилен, который имеет низкий коэффициент трения, а поэтому сила трения, возникающая при воздействии зуба зубчатого зацепления на полосу пористого политетрафторэтилена мала. Благодаря высокой пористости, удлинение пористого политетрафторэтилена в поперечном направлении (вдоль длины гофра) происходит без приложения значительных усилий. Поэтому пористый политетрафторэтилен скользит по фольге терморасширенного графита, не сцепляясь с ней. Поэтому отсутствует скольжение слоев терморасширенного графита внутри фольги на участке формообразования гофра, в силу чего плотность фольги терморасширенного графита не меняется в процессе гофрообразования. Благодаря этому обеспечивается равномерная плотность уплотнительной ленты по всей ее длине. Наличие полосы пористого политетрафторэтилена позволяет применить при затяжке фланцевого соединения повышенное удельное давление. Поскольку формирование поперечных гофр на плоской исходной ленте осуществляется в замкнутом объеме пористого политетрафторэтилена, отсутствуют причины для возникновению трещин или выкрашиваний на фольге терморасширенного графита. Это позволяет получить на плоской исходной ленте без ее разрушения, более сближенные между собой гофры, расширяя тем самым диапазон диаметров уплотняемых разъемных фланцевых соединений, то есть увеличивая тем самым ее универсальность.

Предлагаемое изобретение поясняется конкретными примера его выполнения и прилагаемыми чертежами, на которых изображены:

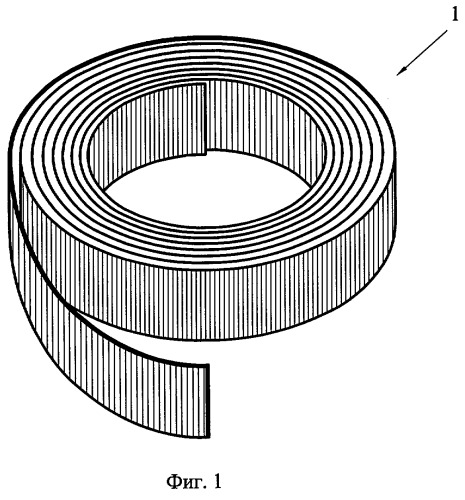

фиг.1 - перспективное изображение уплотнительной ленты, являющейся предметом патентуемого изобретения;

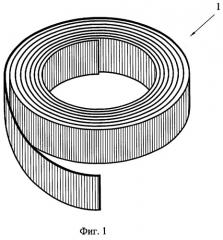

фиг.2 - уплотнительная лента с диагонально-однонаправленной намоткой пористого политетрафторэтилена;

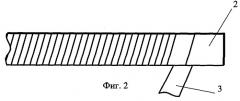

фиг.3 - уплотнительная лента с диагонально-перекрестной намоткой пористого политетрафторэтилена;

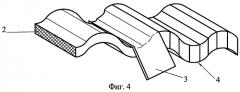

фиг.4 - перспективное изображение уплотнительной ленты, образованной полосой фольги терморасширенного графита и намотанной вокруг нее полосой пористого политетрафторэтилена;

фиг.5 - перспективное изображение уплотнительной ленты, образованной полосой фольги терморасширенного графита в виде сэндвича и намотанной вокруг нее полосой пористого политетрафторэтилена;

фиг.6 - перспективное изображение части уплотнительной ленты на фланце разъемного соединения, являющейся предметом патентуемого изобретения.

Изображенная на фиг.1 и 4 уплотнительная лента 1, имеющая поперечно направленные чередующиеся гофры, включает узкую полосу 2 фольги терморасширенного графита и полосу 3 пористого политетрафторэтилена, намотанную по спирали вокруг вышеуказанной полосы 2 фольги терморасширенного графита, при этом каждый следующий виток спирали полосы пористого политетрафторэтилена частично перекрывает предшествующий ему виток спирали.

Чередующиеся гофры 4, образованные путем пропускания плоской исходной ленты между прямозубыми цилиндрическими колесами (не показаны), сокращают, по крайней мере, на 10% длину плоской исходной ленты. Такое сокращение достигается за счет того, что формирование поперечных гофр на плоской исходной ленте осуществляют в замкнутом объеме пористого политетрафторэтилена, благодаря чему возникает возможность получения на плоской исходной ленте без ее разрушения более сближенных гофр. В силу этого уплотнительная лента может быть применена для большего диапазона диаметров уплотняемых фланцевых соединений, то есть уплотнительная лента становится более универсальной.

В заявляемой уплотнительной ленте амплитуда чередующихся гофр 4 превышает толщину плоской исходной ленты в 1,5-3 раза, при этом меньшее значение амплитуды применяют при уплотнении фланцевых соединений значительных диаметров, но в ограниченном диапазоне. Большее значение амплитуды позволяет использовать уплотнительную ленту в более широком диапазоне диаметров фланцевых соединений. Величина верхнего предела амплитуды определяется обеспечением целостности уплотнительной ленты при формировании на ней гофр. Шаг чередующихся гофр 4 превышает толщину плоской исходной ленты в 4-6 раз. Величина шага чередующихся гофр напрямую связана с толщиной плоской исходной ленты, позволяющей получить качественную уплотнительную ленту. С увеличением шага уплотнительная лента приобретает волнообразные очертания и такая лента предпочтительна для уплотнения фланцевых разъемов значительных размеров. Меньшее значение шага расширяет диапазон размеров уплотняемых разъемов, но ограничено невозможностью получения качественной уплотнительной ленты при значении шага меньше заданного. Выбор толщины полосы фольги расширенного графита в основном определяется удобством работы с фольгой такой толщины. При толщине менее 0,2 мм полосу легко повредить, при толщине более 1 мм невозможно получить гофры. Однако тонкая фольга позволяет получить уплотнительную ленту высокого качества с более высокой амплитудой и меньшим шагом, но требует многослойной навивки, что не всегда приемлемо. С увеличением диаметра уплотняемого соединения толщину полосы фольги терморасширенного графита целесообразно увеличить, поскольку сокращается количество укладываемых слоев уплотнительной ленты на фланце, что сказывается на производительности и удобстве укладки. Плотность полосы фольги терморасширенного графита целесообразно ограничить в пределах 0,8-1,2 г/см3. Указанные пределы плотности фольги терморасширенного графита обеспечивают ее высокую упругую деформацию, достигающую 10% от исходной высоты.

Толщина плакирующей полосы пористого политетрафторэтилена составляет 0,045-0,25 мм. При этом толщину с нижним значением целесообразно применять при создании высоко амплитудных и уплотнительных лент с малым шагом. Верхнее значение толщины полосы пористого политетрафторэтилена определяется прочностными требованиями к уплотнительной ленте и ограничивается верхним пределом растягивающих напряжений, при которых возможно обеспечить полное совпадение уплотнительной ленты с уплотняемой поверхностью при ручной укладке. Общая пористость полосы пористого политетрафторэтилена составляет 35-60%. С увеличением пористости политетрафторэтилена увеличивается его податливость в поперечном направлении. Поэтому верхний предел пористости применяется при верхнем значении амплитуды чередующихся гофр, а нижний предел - при нижнем значении амплитуды чередующихся гофр.

Намотка полосы 3 пористого политетрафторэтилена вокруг узкой полосы 2 фольги терморасширенного графита может быть осуществлена либо диагонально-однонаправленным способом (фиг.2), либо диагонально-перекрестным способом (фиг.3) в 2-6 слоев. Выбор способа намотки не имеет принципиального значения, а выбор числа слоев намотки в основном зависит от агрессивности среды и ее параметров. Чем агрессивнее среда и чем выше ее параметры, тем большее количество слоев пористого политетрафторэтилена должно быть намотано вокруг узкой полосы фольги терморасширенного графита. Практические испытания показали, что увеличивать количество слоев пористого политетрафторэтилена больше верхнего предела нецелесообразно, поскольку не приводит к увеличению стойкости уплотнительной ленты противостоять агрессивности среды, но заметно влияют на ее жесткость, а, следовательно, на удобство работы с уплотнительной лентой.

Для удобства установки уплотнительной ленты 1 и повышения ее потребительских характеристик целесообразно нанести незасыхающий клей на ее сторону (поверхность), контактирующую с поверхностью фланца 5 (фиг.6). Для этой цели может быть использован, например, дисперсионный клей, применяемый для нанесения на клеящие этикетки. Клеящий слой целесообразно защитить легко удаляемым антиадгезионным материалом, в качестве которого может быть применена бумага с односторонним силиконовым покрытием.

Для герметизации сосудов высокого давления с удельным давлением порядка 2000 кг/см3 и быстросменяемыми тепловыми потоками узкую полосу 2 фольги терморасширенного графита выполняют в виде сэндвича (фиг.5). Сэндвич состоит из двух полос 2 фольги терморасширенного графита и расположенной между ними армирующей полосы 6 металлической фольги, одинаковой с ними по ширине, соединенных между собой. Соединение вышеуказанных полос осуществляют клеем, предназначенным для холодного способа соединения фольги терморасширенного графита и металлической фольги. Полученная при этом уплотнительная лента имеет универсальный характер, поскольку позволяет осуществить герметизацию как гладких разъемных фланцев, так и фланцев с канавкой под уплотнительную ленту.

На фиг.6 представлена уплотнительная лента 1, уложенная на уплотняемую поверхность фланца 5 и адаптированная к кривизне его уплотняемой поверхности. Гофры 4 значительно сглажены по наружной кромке 8 уплотнительной ленты и незначительно сближены по внутренней кромке 9. За счет этого вершины гофр 4 приобретают радиальную направленность, а градиент линейной плотности формируется в радиальном направлении, что способствует более высокому качеству герметизации.

Армирующая полоса 6 металлической фольги может быть выполнена либо из нержавеющей стали, либо из алюминия, либо из никеля или титана, либо из их сплавов. Выбор материала металлической фольги определяется уплотняемой рабочей средой и ее параметрами. Толщина металлической фольги находится в пределах 0,02-0,1 мм. Меньшее значение толщины армирующей полосы металлической фольги практически не влияет на прочностные характеристики уплотнительной ленты, а значение выше верхнего предела - увеличивает жесткость уплотнительной ленты до такой степени, что исключает возможность ручной укладки на фланце разъемного соединения. Наиболее предпочтительной является армирующая полоса металлической фольги толщиной 0,05мм, которая позволяет получить прочную и упругую уплотнительную ленту, с возможностью легко производить ее ручную укладку на фланце уплотняемого соединения, что особенно ценно при выполнении ремонтных работ в стесненных условиях.

Чтобы получить качественные гофры на уплотнительной ленте, необходимо обеспечить плотный контакт между пористым политетрафторэтиленом и фольгой терморасширенного графита. Для этого до формирования гофр при изготовлении плоской исходной ленты осуществляют натяжение узкой полосы фольги терморасширенного графита/сэндвича, а намотку полосы пористого политетрафторэтилена осуществляют с натяжением. При этом намотку полосы пористого политетрафторэтилена осуществляют по спирали с частичным перекрытием каждого предшествующего ему витка спирали диагонально-однонаправленным или диагонально-перекрестным способом. Несмотря на плотный контакт между пористым политетрафторэтиленом и терморасширенным графитом, взаимного сцепления между ними не происходит. В процессе гофрообразования с зубьями зубчатых колес контактирует пористый политетрафторэтилен, который имеет низкий коэффициент трения, а поэтому сила трения при гофрообразовании мала. Высокая пористость политетрафторэтилена обеспечивает его удлинение в поперечном направлении (в направлении длины исходной ленты от вершины зуба к его впадине) без приложения значительных усилий. В силу этого пористый политетрафторэтилен в процессе гофрообразования, растягиваясь в поперечном направлении, скользит по фольге терморасширенного графита, не вызывая скольжение слоев терморасширенного графита внутри фольги. Поэтому плотность уплотнительной ленты по всей ее длине постоянна, что обеспечивает равномерное контактное давление при затяжке фланцевого соединения. Наличие полосы пористого политетрафторэтилена позволяет приложить к уплотнительной ленте при затяжке повышенное удельное давление. Кроме того, при формировании поперечных гофр на плоской исходной ленте деформация фольги терморасширенного графита осуществляется в замкнутом объеме, что препятствует возникновению трещин или выкрашиваний на поверхности фольги термораеширенного графита. Пористый политетрафторэтилен позволяет получить на уплотнительной ленте без ее разрушения более сближенные между собой гофры, что расширяет диапазон диаметров уплотняемых разъемных фланцевых соединений, увеличивая тем самым ее универсальность. Кроме того, наличие полосы пористого политетрафторэтилена позволяет использовать терморасширенный графит для уплотнения агрессивных сред и исключить его контакт с уплотняемой средой. Кроме того, наличие пористого политетрафторэтилена позволяет компенсировать погрешности поверхностей уплотняемых фланцев, а поэтому снизить требование к точности машинной обработки этих поверхностей. Это качество особенно ценно при применении патентуемой уплотнительной ленты для герметизации давно работающего оборудования.

1. Уплотнительная лента, имеющая поперечно направленные чередующиеся гофры, включающая узкую полосу фольги терморасширенного графита и полосу пористого политетрафторэтилена, намотанную по спирали вокруг вышеуказанной полосы фольги терморасширенного графита, при этом каждый следующий виток спирали полосы пористого политетрафторэтилена частично перекрывает предшествующий ему виток спирали.

2. Уплотнительная лента по п.1, отличающаяся тем, что чередующиеся гофры сокращают длину плоской исходной ленты, по крайней мере, на 10%.

3. Уплотнительная лента по п.1, отличающаяся тем, что амплитуда чередующихся гофр превышает толщину плоской исходной ленты в 1,5-3 раза.

4. Уплотнительная лента по п.1, отличающаяся тем, что шаг чередующихся гофр превышает толщину плоской исходной ленты в 3-6 раз.

5. Уплотнительная лента по п.1, отличающаяся тем, что толщина полосы пористого политетрафторэтилена составляет 0,045-0,25 мм.

6. Уплотнительная лента по п.1, отличающаяся тем, что общая пористость полосы пористого политетрафторэтилена составляет 35-60%.

7. Уплотнительная лента по п.1, отличающаяся тем, что обмотка полосой пористого политетрафторэтилена выполнена либо диагонально-однонаправленным, либо диагонально-перекрестным способами.

8. Уплотнительная лента по п.1, отличающаяся тем, что обмотка полосой пористого политетрафторэтилена осуществлена в 2-6 слоев.

9. Уплотнительная лента по п.1, отличающаяся тем, что, по крайней мере, на одной из ее сторон нанесен клеевой слой, защищенный легко удаляемым антиадгезионным материалом.

10. Уплотнительная лента по п.9, отличающаяся тем, что в качестве антиадгезионного материала применена бумага с односторонним силиконовым покрытием.

11. Уплотнительная лента по любому из пп.1-10, отличающаяся тем, что узкая полоса фольги терморасширенного графита выполнена в виде сэндвича, состоящего из двух полос фольги терморасширенного графита и расположенной между ними армирующей полосы металлической фольги одинаковой с ними по ширине, соединенных между собой.

12. Уплотнительная лента по п.11, отличающаяся тем, что армирующая полоса металлической фольги выполнена либо из нержавеющей стали, либо из алюминия, либо из никеля или титана, либо из их сплавов.

13. Уплотнительная лента по п.12, отличающаяся тем, что толщина армирующей полосы металлической фольги находится в пределах 0,02-0,1 мм.

14. Способ изготовления уплотнительной ленты, заключающийся в формировании на ней поперечно направленных чередующихся гофр, отличающийся тем, что перед формированием гофр осуществляют натяжение узкой полосы фольги терморасширенного графита в ее продольном направлении, а намотку вокруг нее полосы пористого политетрафторэтилена также осуществляют с натяжением и по спирали с частичным перекрытием каждого предшествующего ему витка спирали.

15. Способ изготовления уплотнительной ленты по п.14, отличающийся тем, что намотку полосы пористого политетрафторэтилена осуществляют либо диагонально-однонаправленным, либо диагонально-перекрестным способами.

16. Способ изготовления уплотнительной ленты по любому из пп.14-15, отличающийся тем, что узкую полосу фольги терморасширенного графита выполняют в виде сэндвича, состоящего из двух полос фольги терморасширенного графита и расположенной между ними армирующей полосы металлической фольги одинаковой с ними по ширине, соединенных между собой.