Лабиринтное уплотнение между вращающимися конструктивными элементами

Иллюстрации

Показать всеИзобретение относится к лабиринтным уплотнениям. Лабиринтное уплотнение между установленными с возможностью вращения относительно друг друга вокруг оси аксиально установленными конструктивными элементами имеет по меньшей мере два расположенных последовательно в аксиальном направлении непрерывных уплотнительных кольцевых зазора Торцевая поверхность и уплотнительная поверхность уплотнительного кольцевого зазора расположены в непосредственной близости друг от друга без создания контакта и образуют боковые рабочие поверхности. По меньшей мере одна боковая поверхность по меньшей мере одного уплотнительного кольцевого зазора выполнена конической, а уплотнительные кольцевые зазоры выполнены со встречным наклоном. Изобретение повышает надежность лабиринтного уплотнения. 1 н. и 7 з.п.ф-лы, 2 ил.

Реферат

Изобретение относится к лабиринтному уплотнению между конструктивными элементами, установленными с возможностью вращения относительно друг друга вокруг одной оси и зафиксированными в аксиальном направлении.

Из DE 4403776 A1 известно лабиринтное уплотнение указанного выше типа, которое применяется в шарикоподшипнике в месте перехода от приводного двигателя к передаточному механизму, соединенному с ним фланцами. Известное лабиринтное уплотнение, наиболее близкое к изобретению по технической сущности, имеет по меньшей мере два расположенных последовательно в аксиальном направлении непрерывных уплотнительных кольцевых зазора соответственно между торцовой поверхностью расположенного на одном конструктивном элементе кольцевого элемента и противоположной уплотнительной поверхностью другого конструктивного элемента. В частности, конструктивный элемент, неподвижно заключенный в корпусе, снабжен несколькими радиальными направленными вовнутрь параллельными друг другу кольцевыми элементами с равными внутренними диаметрами. На валу якоря приводного двигателя установлен другой кольцеобразный конструктивный элемент, имеющий цилиндрические уплотнительные поверхности, расположенные в области торцовых поверхностей отдельных кольцевых элементов и рядом с ними. Кроме того, в этом другом конструктивном элементе установлены радиальные направленные наружу перемычки, закрепленные между кольцевыми элементами. Диаметры торцовых поверхностей кольцевых элементов незначительно больше, чем диаметр сопряженной уплотнительной поверхности, так что образуется уплотнительный кольцевой зазор в виде вращающегося пустотелого цилиндра между данной торцовой и прилегающей уплотнительной поверхностями. Таким образом, торцовая и уплотнительная поверхности расположены в непосредственной близости друг от друга без создания контакта и образуют наружную и внутреннюю рабочие боковые поверхности соответствующего уплотнительного кольцевого зазора. Как показывает практика, при этом невозможно достичь абсолютно концентричного вращения уплотнительных поверхностей относительно друг друга, т.е. вращения без радиального биения. Такие неизбежные с технологической точки зрения погрешности формы и взаимного расположения обусловливают динамическое изменение и без того очень незначительной ширины уплотнительного кольцевого зазора с частотой вращения. Если, к примеру, масло в форме капли или пленки попадает из шарикоподшипника в лабиринтное уплотнение и при этом в уплотнительный кольцевой зазор, тогда эксцентрически вращающаяся уплотнительная поверхность работает по типу насоса и прокачивает через уплотнительный зазор накопившиеся загрязнения, которые могут дойти и до двигателя и вызвать его повреждение. Для устранения этого недостатка в лабиринтное уплотнение встраивают полость пониженного давления, которая присоединяется через канал к диффузору, работающему как трубка Вентури и имеющему выход в атмосферу.

Целью изобретения является выполнение лабиринтного уплотнения таким образом, чтобы противодействовать описанному выше эффекту подкачки.

Эта цель достигается в предложенном лабиринтном уплотнении между установленными с возможностью вращения относительно друг друга вокруг оси и зафиксированными в аксиальном направлении конструктивными элементами. Как и ближайший аналог, предложенное уплотнение имеет по меньшей мере два расположенных последовательно в аксиальном направлении непрерывных уплотнительных кольцевых зазора соответственно между торцовой поверхностью расположенного на одном конструктивном элементе кольцевого элемента и противоположной уплотнительной поверхностью другого конструктивного элемента, причем торцовая поверхность и уплотнительная поверхность расположены в непосредственной близости друг от друга без создания контакта и образуют боковые рабочие поверхности соответствующего уплотнительного кольцевого зазора.

Отличие предложенного уплотнения заключается в том, что по меньшей мере одна боковая поверхность по меньшей мере одного уплотнительного кольцевого зазора выполнена конической, а уплотнительные кольцевые зазоры выполнены со встречным наклоном.

В конструкции предложенного лабиринтного уплотнения за счет конической формы уплотнительного кольцевого зазора в отношении эффекта подкачки в осевом направлении, создаваемого вышеупомянутыми динамическими изменениями толщины уплотнительного кольцевого зазора вследствие его овальности, в нем создается дополнительный радиальный компонент. Этот радиальный компонент эффекта подкачки зависит от числа оборотов, диаметра и радиального размера, а также наклона конического уплотнительного кольцевого зазора в осевом направлении. В предложенном уплотнении вышеупомянутые боковые поверхности, ограничивающие уплотнительные кольцевые зазоры, наклонены навстречу друг другу в осевом направлении, что препятствует просачиванию нежелательной жидкости через уплотнение с обеих его сторон.

Конической может быть торцовая поверхность кольцевого элемента одного конструктивного элемента или противоположная ей уплотнительная поверхность другого конструктивного элемента, или обе вышеупомянутые поверхности. В последнем случае обе поверхности предпочтительно имеют одинаковый наклон. Средние диаметры по меньшей мере двух расположенных последовательно в аксиальном направлении непрерывных уплотнительных кольцевых зазоров могут быть по меньшей мере приблизительно равны. Кроме того, радиальная ширина зазора преимущественно одинакова на всем осевом протяжении. При этом уплотнительный кольцевой зазор имеет форму пустотелого усеченного конуса. Кроме того, может быть целесообразным, чтобы наклон вышеназванных боковых поверхностей выполнялся только частично на всем их осевом протяжении. Величина эффекта подкачки в особенности определяется наклоном внешних боковых поверхностей уплотнительного кольцевого зазора. При этом действие подкачки направлено к тому краю уплотнительного кольцевого зазора, который имеет больший диаметр. Таким образом, больший диаметр уплотнительного кольцевого зазора расположен на той стороне, с которой возможен приток в лабиринтное уплотнение посторонних жидкостей, в частности масла, воды и т.п. Для эффекта подкачки большое значение имеет радиальная центробежная сила, которая сдерживает приток жидкости и способствует откачке наружу проникшей в уплотнительный кольцевой зазор жидкости. В этом случае у наклонной внешней боковой поверхности возникает компонент потока, противодействующий эффекту подкачки поступающей жидкости в осевом направлении, вызванному вращением с радиальным биением. При этом величину противодействующего подкачке компонента силы можно регулировать подбором конусности и числа оборотов.

В частных вариантах конструкции предложенного уплотнения по меньшей мере два кольцевых элемента может быть расположены против общей уплотнительной поверхности. Кроме того, на одном конструктивном элементе может быть последовательно расположены в аксиальном направлении несколько конических уплотнительных поверхностей. В этом случае между смежными уплотнительными поверхностями может быть расположены радиальные направленные наружу сбрасывающие кольца, которые выступают между соответствующими им смежными кольцевыми элементами и за счет которых просочившаяся в уплотнительные кольцевые зазоры жидкость радиально отбрасывается в улавливающие канавки, выполненные между соответствующими смежными кольцевыми элементами. После этого отброшенную жидкость можно вывести через общий коллектор.

Для поддержания как можно меньшего диаметра конструктивного элемента, имеющего уплотнительные поверхности, следующие друг за другом в аксиальном направлении уплотнительные поверхности в форме усеченного конуса взаимно расположены с образованием в продольном разрезе пилообразной формы, что позволяет установить их средний диаметр по меньшей мере приблизительно одинаковым.

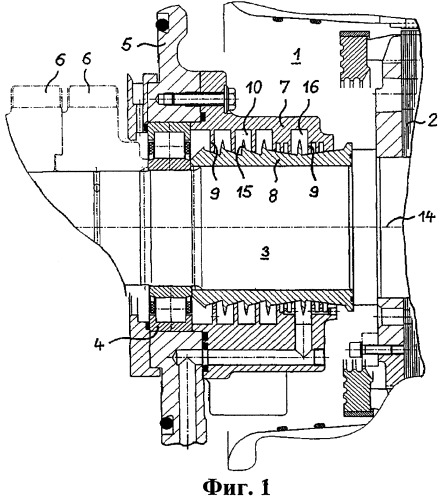

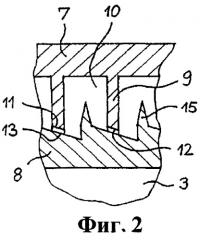

Изобретение поясняется представленными ниже примерами выполнения лабиринтного уплотнения в сопровождении соответствующих фигур. На них показано:

на фиг.1 изображен продольный разрез лабиринтного уплотнения, монтированного на подшипниковом щите двигателя;

на фиг.2 изображено кольцевое уплотнение в области уплотнительного кольцевого зазора в увеличенном масштабе.

Согласно фиг.1, во внутреннем пространстве 1 жестко монтированного корпуса электродвигателя на валу 3 прикреплен якорь 2. Вал 3 расположен с возможностью вращения посредством подшипника качения в подшипниковом щите 5 корпуса. Торец вала, выступающий наружу из внутреннего пространства 1 корпуса, соединен приводом с механическим передаточным механизмом, показанным лишь расположением его колес 6. Колеса 6 передаточного механизма движутся в поддоне для масла (не показан). Масло, переносимое колесами 6 передаточного механизма, служит также смазкой для подшипника качения 4. Во избежание аксиального перетекания масла из подшипника качения 4 во внутреннее пространство 1 корпуса двигателя в подшипнике качения 4 аксиально расположено многосекционное лабиринтное уплотнение, простирающееся в осевом направлении к якорю 2. Лабиринтное уплотнение состоит из внутреннего конструктивного элемента 8 в форме муфты, установленного на валу 3 с возможностью совместного вращения, и из наружного конструктивного элемента 7 в форме полумуфты, охватывающего внутренний конструктивный элемент 8 и жестко соединенного с подшипниковым щитом 5. На внутренней стенке наружного конструктивного элемента 7 размещены радиальные внутрь направленные кольцевые элементы 9, установленные на расстоянии, между которыми расположены вдоль оси полости 10 U-образного поперечного сечения. Как показано на фиг.2, радиальные направленные вовнутрь торцовые поверхности 11 кольцевых элементов 9 расположены в непосредственной близости друг от друга без создания контакта с образованием узкого уплотнительного кольцевого зазора 12 по отношению к смежным уплотнительным поверхностям 13, которые образованы наружной стенкой конструктивного элемента 8 в форме муфты, вращающегося вместе с валом 3. Поскольку уплотнительная поверхность 13 при практических условиях эксплуатации вращается не точно по кругу, ширина уплотнительного кольцевого зазора 12, измеренная в радиальном направлении, изменяется с частотой вращения вала 3. Это приводит к тому, что несмотря на удерживаемую минимальной ширину уплотнительного кольцевого зазора 12, через него, например, прокачивается вытекающее от подшипника качения 4 смазочное масло.

Для уменьшения нежелательной утечки жидкости через уплотнительный кольцевой зазор 12 он выполнен конусообразным. К тому же, как торцовые плоскости 11 в кольцевом элементе 9, так и примыкающие уплотнительные плоскости 13 выполнены коническими. Наклон в торцовых поверхностях 11 и уплотнительных поверхностях 13 по отношению к указанной оси 14 вала 3 равнозначен и выбран в едином направлении. При этом показано выполнение уплотнительного кольцевого зазора 12 в форме вытянутого вверх усеченного конуса, диаметр которого расширяется против направления перетекания жидкости, в данном случае смазочного масла. При вращающемся вале 3 совместно с уплотнительными поверхностями 13 жидкость, достигшая уплотнительного кольцевого зазора 12, просочившись в него, радиально перемещается ускоренно наружу и отклоняется по примыкающей наклонной торцовой поверхности 11 с усилием, направленным против направления притока жидкости. Выбирая наклон, можно с учетом числа оборотов вала 3 подобрать усилие таким образом, чтобы противодействовать вызванному овальностью эффекту подкачки в уплотнительном кольцевом зазоре 12 и по меньшей мере частично его компенсировать. При многосекционной конструкции скомпонованного таким образом лабиринтного уплотнения можно сократить протекание жидкости через таким образом сконструированное лабиринтное уплотнение по меньшей мере настолько, чтобы избежать дополнительных мероприятий и, соответственно, чтобы при равном уплотнительном действии по отношению к точно цилиндрической конфигурации уплотнительного кольцевого зазора необходимо было выполнить только незначительное количество уплотнительных кольцевых зазоров 12 между кольцевыми элементами 9 и уплотнительными поверхностями 13.

Отклоняясь от представленной формы конструкции, в которой боковые конические поверхности 11 и 13 уплотнительного кольцевого зазора 12 имеют одинаковый наклон, можно выполнять коническими только торцовые поверхности 11 или уплотнительные поверхности 13, однако при этом необходимо учитывать направление результирующего усилия для достижения улучшенного соотношения уплотнений.

Для сведения к минимуму толщины стенки внутреннего конструктивного элемента 8 средний диаметр по меньшей мере двух смежно расположенных конических уплотнительных кольцевых зазоров 12 подбирают по меньшей мере приблизительно одинаковым. Соответствующие расположенные аксиально смежно друг другу на вращаемом конструктивном элементе 8 уплотнительные поверхности 13 в форме усеченного конуса образуют в осевом продольном разрезе пилообразную форму.

Для улучшения сбрасывания протекающей через уплотнительные кольцевые зазоры 12 жидкости в области наконечников пилы между смежными уплотнительными поверхностями 13 установлены радиальные направленные наружу сбрасывающие кольца 15, которые выступают между соответствующими смежными кольцевыми элементами 9.

Если существует возможность проникновения нежелательной жидкости с обеих сторон уплотнения, то целесообразно выполнять уплотнительные кольцевые зазоры 12 с встречным наклоном в аксиальных торцевых областях лабиринтного уплотнения. В примере исполнения торцевые обращенные к якорю области внутреннего конструктивного элемента 8 имеют соответствующие уплотнительные поверхности 13, наклоны которых по отношению к оси 14 противоположны наклонам уплотнительных поверхностей 13 на противоположном обращенном к передаточному механизму конце лабиринтного уплотнения. Соответственно встречно наклонены также и торцовые поверхности 11 соответствующих кольцевых элементов 9. Между областями с противоположным наклоном уплотнительных кольцевых зазоров 12 в лабиринтном уплотнении расположен нейтральный отсек 16, из которого проникшая жидкость отводится наружу. И наоборот, из полости 10, обращенной к передаточному механизму, отделенную жидкость, содержащую также смазочное, масло, можно обратно ввести в подшипник качения 4 или в передаточный механизм соответственно.

В общем также можно присоединять минимум два кольцевых элемента 9 и устанавливать их соответственно относительно общей уплотнительной поверхности 13, как это показано в примере исполнения на фиг.1, по обе стороны нейтрального отсека 16.

В целом за счет конической формы уплотнительного кольцевого зазора 12 достигается более качественное уплотнительное действие без создания дополнительных конструктивных полостей или других вспомогательных средств. С другой стороны, можно уменьшить за счет применяемого при этом усилия требования к дросселированию уплотнительного кольцевого зазора 12, кроме того, можно увеличить радиальную ширину зазора так, что можно изготавливать конструктивный элемент с меньшей точностью. При увеличении ширины зазора уменьшается его относительная динамическая изменяемость при вращении вала 3, что приводит к уменьшению нежелательного эффекта подкачки на стороне, противоположной стороне притока масла. При этом нет необходимости увеличивать диаметр внутреннего конструктивного элемента 8, несмотря на конусную форму уплотнительной поверхности 13, если уплотнительные поверхности соединяются друг с другом так, что в продольном разрезе имеют форму аксиального пилообразного соединения. Внешний конструктивный элемент 7 вместе с кольцевыми перемычками 9 выполнен секционным для удобства монтажа, в то время как внутренний конструктивный элемент 8 с уплотнительными поверхностями 13 и сбрасывающими кольцами 15 представляют собой нераздельный блок. Конструктивные элементы 7 и 8 установлены с возможностью вращения относительно друг друга, но зафиксированы в аксиальном направлении, не считая незначительных перемещений, обусловленных режимом работы соответствующего узла. Кроме того, в осевом направлении непрерывно создается участок соответствующей уплотнительной поверхности 13, непосредственно соответствующий торцовой поверхности.

1. Лабиринтное уплотнение между установленными с возможностью вращения относительно друг друга вокруг оси (14) аксиально установленными конструктивными элементами (7,8), имеющее по меньшей мере два расположенных последовательно в аксиальном направлении непрерывных уплотнительных кольцевых зазора (12) соответственно между торцевой поверхностью (11) расположенного на конструктивном элементе (7) кольцевого элемента (9) и противоположной уплотнительной поверхностью (13) другого конструктивного элемента (8), причем торцевая поверхность (11) и уплотнительная поверхность (13) расположены в непосредственной близости друг от друга без создания контакта и образуют боковые рабочие поверхности соответствующего уплотнительного кольцевого зазора (12), отличающееся тем, что по меньшей мере одна боковая поверхность (11, 13) по меньшей мере одного уплотнительного кольцевого зазора (12) выполнена конической, а уплотнительные кольцевые зазоры (12) выполнены со встречным наклоном.

2. Лабиринтное уплотнение по п.1, отличающееся тем, что торцевая поверхность (11) выполнена конической.

3. Лабиринтное уплотнение по п.1 или 2, отличающееся тем, что уплотнительная поверхность (13) выполнена конической.

4. Лабиринтное уплотнение по любому из пп.1-3, отличающееся тем, что обе боковые поверхности (11, 13) уплотнительного кольцевого зазора (12) выполнены коническими и имеют одинаковый наклон.

5. Лабиринтное уплотнение по любому из пп.1-4, отличающееся тем, что средние диаметры по меньшей мере двух расположенных последовательно в аксиальном направлении непрерывных уплотнительных кольцевых зазоров (12) по меньшей мере приблизительно равны.

6. Лабиринтное уплотнение по любому из пп.1-5, отличающееся тем, что по меньшей мере два кольцевых элемента (9) расположены против общей проходящей сквозь них уплотнительной поверхности (13).

7. Лабиринтное уплотнение по любому из пп.1-6, отличающееся тем, что несколько конических уплотнительных поверхностей (13) расположены последовательно в аксиальном направлении на конструктивном элементе (8).

8. Лабиринтное уплотнение по п.7, отличающееся тем, что между смежными уплотнительными поверхностями (13) расположены радиальные направленные наружу сбрасывающие кольца (15), которые выступают между соединенными смежными кольцевыми элементами (9).