Способ ликвидации заряда твердого ракетного топлива (трт)

Иллюстрации

Показать всеИзобретение относится к области ликвидации и утилизации ракетных двигателей твердого топлива (РДТТ) и боеприпасов и может быть использовано при утилизации зарядов смесевых ТРТ, находящихся в корпусах РДТТ, обеспечивая гидроструйную разделку заряда в составе корпуса, сбор и извлечение ТРТ в виде его кусковых фрагментов различной крупности для последующей переработки, например, химическим методом. Корпус с зарядом ТРТ погружают в рабочую жидкость, через полюсное отверстие вымывают и извлекают придонную часть скрепленного с ним заряда, механическим и/или гидроструйным способом отделяют днище, послойно, в осевом направлении, разрушают скрепляющую связь ТРТ с корпусом, отделяют кольцевую долю корпуса, высвобождая торцовый слой заряда, который распускают взаимно пересекающимися рядами щелей на консольно выступающие столбцы и окончательно разрушают на кусковые фрагменты струями с радиально направленным силовым воздействием. Изобретение позволяет осуществить ликвидацию зарядов смесевых ТРТ, скрепленных с корпусами ракетных двигателей, путем крупнофрагментной, кольцевыми долями, разрезки корпусов и кусковой, различной крупности, разделки ТРТ для последующей переработки. Кроме того, повышается производительность, снижаются энергозатраты и обеспечивается безопасность при работе. 9 з.п.ф-лы, 3 ил.

Реферат

Изобретение относится к области утилизации ракетных двигателей твердого топлива (РДТТ) и боеприпасов (БП) и может быть использовано при утилизации зарядов смесевых ТРТ (СТРТ), находящихся в корпусах РДТТ, обеспечивая гидроструйную разделку заряда в составе корпуса, сбор и извлечение СТРТ в виде его кусковых фрагментов различной крупности для последующей переработки, например, химическим методом.

Ликвидация РДТТ и БП, осуществляемая путем разрушения заряда СТРТ и взрывчатого вещества (ВВ) высокоскоростными потоками рабочего агента - струей воды или жидкого нагретого теплоносителя, потоком ледяных водных гранул или гранул углекислоты, или другими рабочими агентами и извлечения разрушенного СТРТ или ВВ из корпуса, широко известна и освещена в научно-технической литературе и патентных источниках [1...8].

Недостатком взятых за аналоги технических решений [1, 2] является то, что гидромониторное разрезание (разделку) зарядов на куски СТРТ начинают в канале исходного (минимального) диаметра и заканчивают, когда диаметр канала вымываемого заряда достигает его наружного, скрепленного с корпусом, диаметра.

В зависимости от величины наружного диаметра заряда и дальности действия струи разрезание (разделку) заряда проводят послойно в радиальном направлении, для чего применяют переналаживаемую под каждый разрушаемый слой СТРТ струйную головку, которую, для размещения в канале и перемещения вдоль канала, после каждой переналадки вновь монтируют через полюсные отверстия днища корпуса, что усложняет процесс резки заряда и снижает безопасность работы. Кроме того, безопасность снижается из-за возможного накапливания эвакуируемых потоком рабочей жидкости фрагментов топлива в придонной, около полюсного отверстия, зоне и/или их заклинивания в нем, например, при лавинообразном входе, с последующим выбросом и ударным нагруженном о поверхности применяемого для прохода рабочей жидкости и фрагментов топлива технологического оборудования.

Наиболее близким по технической сущности аналогом является способ ликвидации заряда твердого ракетного топлива (ТРТ), скрепленного с корпусом с неотделяемыми днищами, заключающийся в том, что заряд с корпусом устанавливают на устройство вращения, при вращении режущей струей сверхвысокого давления воды отделяют предсопловую часть корпуса и измельчают его. После отделения предсопловой части корпуса подводят измельчительную головку установки гидрорезки к наружной стороне корпуса и измельчают этой головкой скрепленную с зарядом кольцевую долю корпуса, после чего понижают давление воды в измельчительной головке до величины, необходимой для измельчения ТРТ, и измельчают в крошку долю заряда под этим кольцом, затем повторяют указанные операции, полностью ликвидируя долями заряд и корпус (см. RU №2143660 с приоритетом от 28 апреля 1998 г.).

Недостатком принятого за прототип способа является то, что его осуществление затруднено из-за отсутствия конкретных признаков выполнения технологических операций измельчения кольцевых долей корпуса режущей струей воды сверхвысокого давления и измельчения струями воды пониженного давления кольцевых частей заряда ТРТ в крошку размером 6×3×3 мм.

Задача ликвидации заряда ТРТ указанным способом решена лишь принципиально, что усложняет его прямую реализацию.

Этот способ из-за нерационально трудоемкого измельчения кольцевых долей корпуса для высвобождения цилиндрических поверхностей кольцевых частей заряда ТРТ и крошкообразного измельчения заряда ТРТ реализует малую производительность его ликвидации и, к тому же, пожаровзрывонебезопасен.

Так, при измельчении скрепленных с зарядом кольцевых долей корпуса, несмотря на интенсивный теплоотвод струи, происходит нагрев слоев корпуса в зоне реза, наибольшая величина которого достигается в месте динамического воздействия струи сверхвысокого давления воды на корпус.

Так как органопластиковый материал корпуса имеет высокие физико-механические характеристики (предел прочности σв>100...150 кг/мм2, модуль упругости Е≥0,6·104...0,8·104 кг/мм2), сам корпус - значительные геометрические параметры (толщину стенки до 30...35 мм, диаметр до 2,5 м и более), то воздействие режущей струи на корпус, а значит и нагрев слоев корпуса, представляют собой длительно протекающий процесс.

В результате длительного нагрева корпуса, при постоянно уменьшающейся толщине стенки корпуса, происходит нагрев прилегающих к нему в зоне реза слоев ТРТ, который, со временем, может достигнуть значений, опасных с точки зрения инициирования необратимой термической реакции ТРТ - вспышки, возгорания, взрыва.

Малая производительность крошкообразного, размером 6×3×3 мм, измельчения заряда ТРТ не соответствует более высокой производительности химической переработки такой крошки в единой технологической цепи "Ликвидация (разделка) заряда ТРТ на фрагменты - утилизация (переработка) фрагментов ТРТ химическим методом". Кроме того, при таком способе ликвидации (разделки) заряда ТРТ нерационально повышается общий и удельный расход рабочей жидкости (воды), быстро расходуется технический ресурс применяемого в работе оборудования.

Задачей настоящего изобретения является создание технологического процесса ликвидации зарядов смесевых твердых ракетных топлив, скрепленных с крупногабаритными (диаметром до 2,5 м и более) органопластиковыми корпусами ракетных двигателей, путем крупно-фрагментной, кольцевыми долями, разрезки корпусов и кусковой, размером поперечного сечения от 10...15 мм до 40...50 мм и более, разделки смесевых ТРТ для последующей переработки, например, методом химической утилизации, а также повышение производительности, снижение энергозатрат и обеспечение безопасности при работе.

Указанная задача решается тем, что подготовленный к ликвидации заряд смесевого ТРТ в составе органопластикового корпуса погружают в рабочую жидкость (затапливают) на глубины в зонах резов от 0,001 Д3 до 0,5 Д3, где Д3 - диаметр заряда, заряд с корпусом вращают, через полюсное отверстие затопленными струями кавитирующих сопел разделывают (вымывают) и извлекают придонную, около днища, часть скрепленного с ним заряда, образуя свободную от заряда полость, механическим и/или гидроструйным способами отделяют кольцевыми долями или целиком днище, при котором режущий инструмент или струя выходят в высвобожденную от части заряда придонную полость корпуса, не оказывая непосредственного воздействия на оставшийся заряд, послойно, в осевом направлении, струей кавитирующего сопла разрушают скрепляющую связь ТРТ с корпусом, вымывая на периферии заряда пристеночную кольцевую полость, ось сечения которой параллельна продольной оси заряда, механическим и/или гидроструйным способами отделяют кольцевую долю корпуса над пристеночной кольцевой полостью, высвобождая торцовый слой заряда, который распускают (прорезают) со стороны торца взаимно пересекающимися рядами щелей, например, глубиной 60...300 мм, шириной 3...20 мм с шагом, равным (1,0...20,0)δ, где δ - ширина щели на поверхности слоя, на консольно выступающие столбцы призматической или усеченно-пирамидальной, или приближенной к ним формы, после чего окончательно разрушают торцовый слой на кусковые фрагменты струями с радиально направленным силовым воздействием и давлением рабочей жидкости, равным (25...125)σ, где σ - предел прочности на растяжение смесевого ТРТ ликвидируемого заряда; торцовые слои заряда распускают на консольно выступающие столбцы и окончательно разрушают во внутренней полости корпуса, не разрушая его на кольцевые доли после отделения днища; придонную, около днища, часть заряда разделывают (вымывают) послойно в радиальном направлении, для чего у каждого радиального слоя прорезают продольные щели и пересекающийся с ними ряд замкнутых или спиральных, радиальных или наклонных под углом от 45° до 90° к продольной оси заряда кольцевых щелей с шагом, равным (1,0...5,0)δ, где δ - ширина щели на поверхности слоя, получают оребренный слой, который разрушают пересекающим его ребра под углом 45°...90° рядом таких же кольцевых щелей и одновременно извлекают ТРТ в виде сегментных фрагментов многоугольного сечения; в процессе отделения кольцевых долей днища и корпуса, для повышения безопасности работы за счет дополнительного отвода тепла от корпуса с тыльной стороны зоны резки, в высвобожденные от части заряда полости подают рабочую охлаждающую жидкость давлением от 0,05 МПа до 0,25 МПа с возможностью ее циркуляции и/или оттока; рабочую охлаждающую жидкость подают в зону, оппозитную зоне резки; рабочую охлаждающую жидкость подают, используя режущие топливо кавитирующие сопла; для повышения безопасности работы путем организованного сбора кусковых фрагментов заряда ТРТ, полученных в результате разделки, и исключения их нерегламентированного перемещения в зоны, где они могут представлять повышенную опасность, например, под колеса затопленной с РДТТ рельсовой тележки, торцовый слой заряда через соизмеримое входное отверстие, исключающее проход кусковых фрагментов ТРТ по монтажным зазорам, размещают в полости затопленного, перфорированного и/или сетчато-решетчатого контейнера с открытым верхним срезом, разделку заряда на кусковые фрагменты осуществляют в контейнере, опуская кавитирующие сопла для разделки через его открытый верхний срез, после разделки входное отверстие контейнера перекрывают, а контейнер с удерживаемыми в нем фрагментами заряда ТРТ извлекают из рабочей жидкости для последующей переработки; входное отверстие контейнера перекрывают перфорированной или сетчато-решетчатой заслонкой или шибером; нижнее днище контейнера выполняют с возможностью его открытия для извлечения кусковых фрагментов заряда, ТРТ; в качестве рабочей среды затопления, режущей рабочей жидкости и охлаждающей рабочей жидкости используют толуол или уксусную кислоту, входящие в состав жидкости для химической переработки фрагментов заряда ТРТ.

Сравнение существенных признаков прототипа и предлагаемого способа показывает, что существенными отличительными признаками предложения являются такие, в соответствии с которыми:

- подготовленный к ликвидации скрепленный с корпусом заряд СТРТ погружают в рабочую жидкость (затапливают) на глубины в зонах резов от 0,001 Д3 до 0,5 Д3, где Д3 - диаметр заряда;

- затопленными струями кавитирующих сопел разрушают скрепляющую связь ТРТ с днищем корпуса, а после его отделения - вдоль осевых (торцовых) слоев ТРТ с корпусом, получая свободные от заряда пристеночные полости;

- механическое или гидроструйное отделение кольцевых долей днища и корпуса выполняют с возможностью выхода режущих инструмента или струи в высвобожденные от заряда пристеночные кольцевые полости, не оказывая непосредственного воздействия на оставшийся заряд;

- торцовый слой заряда распускают (прорезают) со стороны торца взаимно пересекающимися рядами щелей с шагом, равным (1,0...20,0)δ, где δ - ширина щели на поверхности слоя, на консольно выступающие столбцы призматической, или усеченно-пирамидальной, или приближенной к ним формы, после чего окончательно разрушают каждый торцовый слой на кусковые фрагменты струями с радиально направленным силовым воздействием и давлением рабочей жидкости, равным (25...125)σ, где σ - предел прочности на растяжение смесевого ТРТ ликвидируемого заряда;

- послойную радиальную разделку придонной части заряда выполняют путем прорезания в канале продольных щелей, пересекающихся с ними рядов замкнутых или спиральных, радиальных или наклонных под углом от 45° до 90° к продольной оси заряда кольцевых щелей с шагом, равным (1,0...5,0)δ, где δ - ширина щели на поверхности канала, и разрушения полученного оребренного слоя рядом таких же кольцевых щелей, пересекающим ребра слоя под углом 45°...90°;

- торцовый слой заряда через соизмеримое входное отверстие размещают в полости перфорированного или сетчато-решетчатого контейнера, разделку заряда на кусковые фрагменты осуществляют в полости контейнера через его открытый верхний срез, после чего входное отверстие контейнера перекрывают, а контейнер с удерживаемыми в нем кусковыми фрагментами заряда ТРТ извлекают из рабочей жидкости для последующей переработки.

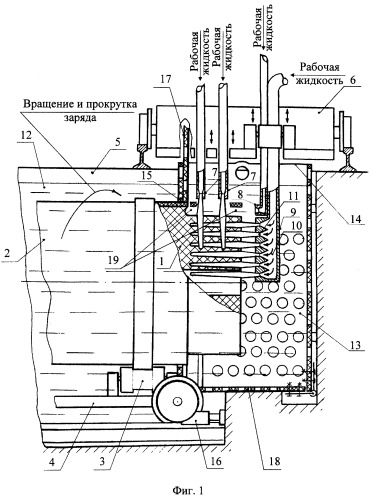

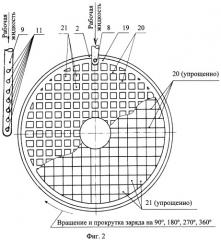

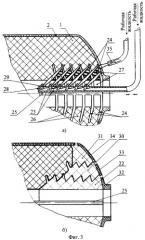

Сущность данного изобретения поясняется графическими изображениями, где на фиг.1 показана общая схема разделки торцового слоя заряда ТРТ в составе корпуса затопленного РДТТ; на фиг.2 показана схема роспуска (прорезания) торца заряда ТРТ; на фиг.3 представлена схема послойно-радиальной разделки заряда ТРТ в зоне днища.

Согласно общей схеме (фиг.1), на которой показаны основные операции разделки заряда ТРТ после отделения днища, заряд твердого топлива 1 в составе корпуса 2 ракетного двигателя установлен на поворотных роликах 3 рельсовой тележки 4 и вместе с ней помещен в затапливаемый бассейн или резервуар 5. Поворотные ролики и рельсовая тележка снабжены силовыми приводами (не показаны).

Бассейн или резервуар 5 имеет рабочую зону для непосредственного выполнения операций разделки заряда ТРТ и резки (разрушения) корпуса. В этой зоне, над зеркалом бассейна или резервуара 5, например, на рельсовой тележке 6 размещено необходимое для разделки (резки) гидрорежущее оборудование. Данное оборудование содержит кавитирующие сопла, обеспечивающие вертикальное истечение режущей струи (вертикальные кавитирующие сопла) 7, горизонтальное кавитирующее сопло 8, режущую головку 9 в виде коллектора 10 с горизонтальными кавитирующими соплами 11. Сопла 11 размещены вдоль коллектора 10 с заданными, преимущественно равными, шагами.

Указанное гидрорежущее оборудование установлено на тележке 6 с возможностью его опускания в затапливаемую рабочую зону бассейна или резервуара 5. Рельсовая тележка 6 имеет возможность горизонтального перемещения под прямым углом (в плане) к продольной оси заряда 1 и корпуса 2, а также фиксированного останова ее в любом месте рабочей зоны бассейна или резервуара 5. Бассейн или резервуар 5 снабжен, как минимум, одним сливным (снизу) и одним переливным (сверху) отверстиями для установки исходного уровня зеркала рабочей жидкости (среды) 12 перед работой и для поддержания заданного ее уровня в процессе работы (не показаны). Вариантом переливного (верхнего) отверстия является отверстие, образованное верхней кромкой бассейна или резервуара 5.

На фиг.1 показана также схема сбора кусковых фрагментов заряда ТРТ в процессе его разделки в контейнер. Контейнер 13 выполнен в виде емкости с открытым верхним срезом (открытым верхом) 14, а стенки и дно - перфорированными и/или сетчато-решетчатыми. Контейнер 13 размещают в затапливаемой рабочей зоне бассейна или резервуара 5. В полость контейнера, через выполненное на его передней стенке входное отверстие 15, помещают подлежащую разделке часть заряда ТРТ 1. Между торцом заряда и задней стенкой контейнера устанавливают нормированный рабочий зазор, в котором при опускании через открытый верх контейнера 13 размещают горизонтальное кавитирующее сопло 8 и режущую головку 9. В пределах нормированного зазора устанавливают начальное (исходное) расстояние между торцовой поверхностью заряда и выходными сечениями кавитирующих сопел 8, 11, например, при помощи тормозных башмаков 16 с приводами их позиционирования и устройствами стопорения (не показаны). Тормозные башмаки 16 устанавливают на рельсы навстречу перемещению тележки 4 в рабочую зону и служат для исключения несанкционированного механического соприкосновения и повреждения заряда ТРТ 1, сопла 8, головки 9, контейнера 13, тележки 4, бассейна или резервуара 5.

Контейнер 13 в обеспечение открытия-закрытия отверстия 15 снабжен перфорированной или сетчато-решетчатой заслонкой или шибером 17. Дно 18 контейнера выполнено с возможностью его открытия для выгрузки полученных в результате разделки и собранных кусковых фрагментов заряда ТРТ.

На фиг.2 показаны радиальные сечения горизонтального кавитирующего сопла 8 и сопел 11 режущей головки 9, опущенных в рабочую зону бассейна или резервуара 5, и заряд ТРТ с его торца после роспуска (прорезания) струями указанных сопел.

Сопло 8 подведено к торцу заряда в его верхней точке с возможностью вымывания, при вращении заряда, на его периферии пристеночной кольцевой полости 19.

Сопла 11 подведены к торцу заряда в его верхней половине с возможностью прорезания при горизонтальном перемещении тележки 6 относительно неподвижного заряда ТРТ, горизонтальных щелей 20 и получения при чередовании их резки и прокрутки заряда ТРТ на 90°, 180°, 270°, 360° консольно выступающих столбцов 21.

В зависимости от задаваемых размеров консольно выступающих столбцов 21 и диаметра заряда Д3 сопла 11 размещают вдоль коллектора режущей головки 9 с различными, преимущественно равными, шагами; количество сопел 11 может быть иным, чем показано на фиг.1, фиг.2.

На фиг.3 изображен скрепленный с корпусом заряд ТРТ в зоне днища с полюсным отверстием и схема его послойно-радиальной разделки и удаления. На фиг.3а показана схема разделки первого радиального слоя 22 (фиг.3б) заряда взаимно пересекающимися кольцевыми щелями 23, 24, продольными щелями 25 и полученные при этом ребра 26 кольцевой формы и фрагменты 27 сегментной формы.

Для прорезания кольцевых щелей 23 через полюсное отверстие днища в канал заряда вводят многосопловую режущую головку 28 с соплами 29. Для прорезания кольцевых щелей 24 в канал заряда вводят многосопловую режущую головку с соответственно установленными соплами, аналогичными головке 28 с соплами 29 (не показаны).

Для прорезания продольных щелей 25 в канал заряда вводят сопло или сопловую головку, например, в виде крестовины (не показаны).

На фиг.3б показан вариант трехслойной радиальной разделки и удаления заряда ТРТ в зоне днища с полюсным отверстием. Первый радиальный слой 22, разделенный на сегментные фрагменты 27 (фиг.3а), и аналогично разделенные на сегментные фрагменты слои 30, 31 (не показано) условно изображены цельными, что показывает форму заряда ТРТ 1 после разделки и удаления каждого из радиальных слоев заряда 22, 30, 31 соответственно.

На фиг.3б изображены также кольцевые доли днища 32, 33, 34, а на фиг.3а - сопло 35, струей которого отрезают кольцевые доли днища 32, 33.

Для осуществления ликвидации скрепленного с корпусом ракетного двигателя заряда ТРТ по данному способу с использованием описанных выше устройств и оборудования корпус 2 с зарядом ТРТ 1 устанавливают на рельсовую тележку 4, помещают в рабочую зону бассейна или резервуара 5 и затапливают рабочей жидкостью 12 (фиг.1). В затопленный канал заряда ТРТ 1 через полюсное отверстие днища корпуса 2 (фиг.3) последовательно вводят сопло или сопловую головку в виде крестовины и многосопловые режущие головки. Подают в них рабочую жидкость, прорезают истекающими из сопел режущими струями продольные щели 25, кольцевые щели 24, 23 первого радиального слоя 22 и извлекают его с потоком рабочей жидкости в виде сегментных фрагментов 27. Продольные щели 25 прорезают при линейной подаче сопла или сопловой головки в виде крестовины относительно оси канала заряда. Количество продольных щелей 25 назначают в зависимости от диаметра канала заряда для исключения заклинивания в нем удаляемых сегментных фрагментов 27. Кольцевые щели 24, 23 прорезают при вращении заряда ТРТ 1 на поворотных роликах 3. Шаги кольцевых щелей 24, 23 обеспечивают соответствующим расположением сопел вдоль коллектора многосопловых режущих головок или их периодической линейной подачей вдоль оси канала на заданный шаг (при малом количестве сопел многосопловой режущей головки). Величину шага назначают в пределах (1,0...5,0)δ, где δ - ширина щели на цилиндрической поверхности канала заряда, из условия получения размеров поперечного сечения сегментных фрагментов заряда от 10...15 мм до 40...50 мм для осуществления в дальнейшем высокопроизводительного процесса химической переработки фрагментов ТРТ. Угол наклона кольцевых щелей 24 к продольной оси заряда ТРТ устанавливают в пределах от 45° до 90°. Фактическую величину этого угла назначают, преимущественно, из условия полной или максимально возможной очистки днища корпуса от топлива в пристеночной кольцевой щели.

Полученные в результате прорезания кольцевых щелей 24 ребра 26 слоя 22 разрушают пересекающими их под углом от 45° до 90° кольцевыми щелями 23.

После извлечения из внутренней полости ракетного двигателя фрагментов 27 первого слоя 22 заряда и режущей головки 28 струей рабочей жидкости сверхвысокого давления, истекающей из сопла 35, отрезают кольцевую долю 32 днища. Сопло 35 при этом подводят к наружной поверхности днища в верхней части высвобожденной от первого слоя заряда 22 полости. Разделку и удаление радиальных слоев заряда 30, 31, отрезку кольцевой доли днища 33 выполняют аналогично разделке и удалению слоя 22, отрезке кольцевой доли днища 32. Отрезку последней кольцевой доли днища 34 или днища целиком осуществляют струей рабочей жидкости сверхвысокого давления, истекающей из сопла 7 (фиг.1). Сопло 7, при этом подводят к наружной цилиндрической поверхности корпуса 2 в зоне высвобожденной от заряда внутренней полости.

Для дальнейшей разделки заряда ТРТ 1 после вышеописанного отделения днища корпуса 2 в рабочую зону бассейна или резервуара 5 опускают горизонтальное кавитирующее сопло 8 (фиг.1), подводят его к торцу заряда в верхней точке (фиг.2) и истекающей струей рабочей жидкости, при вращении заряда, прорезают (вымывают) пристеночную кольцевую полость 19, разрушая в этой зоне скрепляющую связь заряда с корпусом, струей рабочей жидкости сверхвысокого давления, истекающей из сопла 7, отрезают кольцевую, цилиндрическую часть корпуса над кольцевой полостью 19, в результате чего высвобождают для разделки торцовый слой заряда.

Отрезка цилиндрической кольцевой части корпуса возможна иным, например механическим, способом, при котором инструмент в процессе отрезки выходит в кольцевую полость 19, не оказывая механического воздействия на заряд ТРТ. Для уменьшения теплового воздействия на заряд, возникающего при отрезке кольцевой доли корпуса гидроструйным, или механическим, или иным способом, в кольцевую пристеночную полость 19 подают для охлаждения рабочую жидкость давлением от 0,05 МПа до 0,25 МПа с возможностью ее циркуляции и/или оттока.

Для повышения эффективности теплоотвода охлаждающую рабочую жидкость подают в зону отрезки кольцевой доли корпуса, оппозитную (тыльную) зоне резки.

Подачу охлаждающей жидкости осуществляют, используя предназначенные для резки топлива кавитирующие сопла.

Для разделки торцового слоя заряда в рабочую зону бассейна или резервуара 5 опускают режущую головку 9 с горизонтальными кавитирующими соплами 11 (фиг.1) и подводят их к торцу заряда в верхней его половине (фиг.2). Глубина погружения каждого из сопел 11 различна и находится в диапазоне глубин затопления верхней половины заряда ТРТ 1 и корпуса 2. Затопление заряда ТРТ 1 выполняют так, чтобы верхняя образующая цилиндрического корпуса 2 была на глубине от зеркала рабочей жидкости (среды) 12 в пределах 2...20 мм, что соответствует диапазону глубины погружения верхней половины заряда ТРТ 1 и корпуса 2 0,001 Д3...0,5 Д3, где Д3 - диаметр заряда, мм.

На первой стадии разделки торцового слоя заряда в режущую головку 9 подают рабочую жидкость и струями рабочей жидкости, истекающими из сопел 11, при неподвижно-фиксированном заряде ТРТ 1 и горизонтальном перемещении режущей головки 9 на рельсовой тележке 6 прорезают горизонтальные щели 20.

Чередуя прокрутку заряда ТРТ 1 на углы 90°, 180°, 270°, 360° с прорезанием горизонтальных щелей 20 распускают торцовый слой заряда ТРТ 1 на консольно выступающие столбцы 21 призматической или усеченно-пирамидальной или приближенной к ним формы. Шаг щелей 20 обеспечивают соответствующим расположением сопел 11 на режущей головке 9 или их периодическим погружением (или подъемом) на заданный шаг (при одном или малом количестве сопел). Величину шага назначают в пределах (1,0...20,0)δ, где δ - ширина щели на поверхности торца заряда, из условия получения размеров поперечного сечения консольно выступающих столбцов от 10...15 мм до 40...50 мм и более для обеспечения последующего высокопроизводительного процесса химической переработки фрагментов ТРТ.

Вторую, заключительную стадию, разделки торцового слоя заряда выполняют струями рабочей жидкости, истекающими из вертикальных кавитирующих сопел 7. На этой стадии сопла 7 подводят к боковой поверхности распущенного торцового слоя заряда (фиг.1), в сопла подают рабочую жидкость давлением (25...125)σ, где σ - предел прочности на растяжение ТРТ, и, вращая заряд ТРТ 1, отрезают консольно выступающие столбцы 21, и получают кусковые фрагменты заряда ТРТ заданного размера.

Полную разделку цилиндрической части заряда ТРТ 1 осуществляют переодически повторяя операции: подачи заряда ТРТ 1 в рабочую зону бассейна или резервуара 5; прорезания пристеночной кольцевой полости 19 и отрезки кольцевой части корпуса над полостью 19; роспуска торцового слоя заряда на консольно выступающие столбцы 21; отрезки консольно выступающих столбцов 21 и получения кусковых фрагментов заряда ТРТ.

Для ограничения неконтролируемого, в потоках рабочей жидкости, перемещения кусковых фрагментов заряда ТРТ по бассейну или резервуару 5 и их сбора в процессе разделки торцовый слой заряда ТРТ 1 через соизмеримое входное отверстие 15 помещают в полость перфорированного или сетчато-решетчатого контейнера 13 с открытым верхним срезом 14. Верхний срез 14 размещают выше переливного отверстия бассейна или резервуара 5. Разделку торцового слоя заряда ТРТ на кусковые фрагменты осуществляют, погружая сопла 7, 8, сопловую головку 9 в рабочую зону через открытый верхний срез 14 контейнера 13. Размеры, например диаметр, отверстий перфорации или ячейки сетки (решетки) контейнера 13 назначают в зависимости от размеров кусковых фрагментов заряда ТРТ для исключения их несанкционированного выхода из полости контейнера.

Количество отверстий (перфорации) на стенках и дне контейнера 13 назначают из условия быстрого оттока рабочей жидкости из полости контейнера при извлечении из нее.

После накопления в полости контейнера 13 заданной порции кусковых фрагментов заряда ТРТ входное отверстие 15 перекрывают перфорированной или сетчато-решетчатой заслонкой или шибером 17.

Кусковые фрагменты заряда ТРТ, собранные и удерживаемые в полости контейнера 13, извлекают из рабочей жидкости - среды 12 и отправляют на дальнейшую переработку.

Нижнее дно 18 контейнера 13 выполняют с возможностью его открытия для извлечения кусковых фрагментов заряда ТРТ.

В качестве среды затопления 12, режущей рабочей жидкости и охлаждающей жидкости используют толуол или уксусную кислоту, входящие в состав деструктирующей жидкости для химической переработки кусковых фрагментов заряда ТРТ, что позволяет подавать их на переработку, минуя подготовительные к ней операции.

Возможность осуществления изобретения подтверждают также результаты резки зарядов смесевого твердого топлива с применением воды и толуола.

Резке подвергались заряды двух типов смесевых твердых топлив со следующими физико-механическими характеристиками, близкими характеристикам реальных смесевых ТРТ, применяемых в маршевых двигателях:

σ1=0,50...0,59 МПа, ε1=62...90%, Е1=1,0...1,5 МПа;

σ2=0,32...0,44 МПа, ε2=40...60%, E1=1,2...2,4 МПа,

где σ1, σ2 - пределы прочности на растяжение двух типов топлив; ε1, ε2 - относительное удлинение топлив; E1, Е2 - модуль упругости топлив при 10% удлинении.

Резка осуществлялась затопленными струями кавитирующего сопла с диаметром его критического сечения d=0,8 мм при расстояниях от выходного сечения сопла до поверхности заряда от 20 до 40 мм и в диапазоне давлений режущей рабочей жидкости от 10 МПа до 34 МПа.

В результате резки получены резы (щели), максимальная глубина которых составила от 100 до 160 мм, ширина на поверхности заряда от 3...4 мм до 10...12 мм.

Полученные результаты глубины резки, равной (125...200)d, возможность увеличения глубины резки путем увеличения диаметра сопла позволяют реализовать предложение и достичь заданную (приемлемую) производительность разделки крупногабаритных скрепленных зарядов смесевых ТРТ.

Источники информации:

1. Monroe J.W. et al. Патент США №3312231, 1967.

2. Scott L.B. Патент США №3440096, 1969.

3. Conn A.F., Gracey M.T. 9-th International Symposium on Jet Cutting Technology, Craufieid, BHRA, 1988, p.p.307-322.

4. Патент RU №2163342, МПК F 42 В 33/06, С 06 В 21/00, F 42 D 5/04. Способ вымывания смесевого твердого топлива из корпуса ракетного двигателя, 1999 г.

5. Патент RU №2101672, МКИ 6 F 42 В 33/06, С 06 В 21/00. Способ расснаряжения боеприпасов, 1995.

6. Патент RU №2127419, МКИ 6 F 42 В 33/00, С 06 В 21/00. Способ расснаряжения боеприпасов, 1997.

7. Патент PU №2127420, МКИ 6 F 42 В 33/00, С 06 В 21/00. Способ расснаряжения боеприпасов, 1997.

8. Патент RU №1795962, МКИ 5 С 06 В 21/00. Способ разрушения изделий из взрывчатых веществ с одновременной утилизацией взрывчатых веществ, 1991.

9. Патент PU №2143660, МКИ 6 F 42 В 33/06. Способ ликвидации зарядов твердого ракетного топлива (ТРТ), 1998.

1. Способ ликвидации заряда твердого ракетного топлива (ТРТ), скрепленного с корпусом с неотделяемыми днищами с полюсными отверстиями, включающий разделку заряда ТРТ рабочей жидкостью, при которой на поверхности заряда высокоскоростными струями режущих сопел прорезают щели, и извлечение фрагментов разрушенного топлива, отличающийся тем, что корпус с зарядом ТРТ погружают в рабочую жидкость в зоне резов на глубину (0,001-0,5) Д3, где Д3 - диаметр заряда, через полюсное отверстие вымывают и извлекают придонную часть скрепленного с ним заряда, механическим и/или гидроструйным способом отделяют кольцевыми долями или целиком днище с выходом режущего инструмента или струи в высвобожденную от части заряда придонную полость корпуса, послойно разрушают скрепляющую связь ТРТ с корпусом, для чего затопленной струей кавитирующего сопла вымывают на его периферии пристеночную кольцевую полость, ось сечения которой параллельна продольной оси заряда, механическим и/или гидроструйным способом отделяют кольцевую долю корпуса над пристеночной кольцевой полостью, высвобождая торцевый слой заряда, который распускают со стороны торца взаимно пересекающимися рядами щелей с шагом, равным (1,0...20,0)δ, где δ - ширина щели на поверхности слоя, на консольно выступающие столбцы призматической, или усеченно-пирамидальной, или приближенной к ним формы, после чего окончательно разрушают слой на кусковые фрагменты струями с радиально направленными силовым воздействием и давлением рабочей жидкости, равным (25-125)σ, где σ - предел прочности на растяжение вымываемого твердого топлива.

2. Способ по п.1, отличающийся тем, что торцевые слои заряда распускают на консольно выступающие столбцы и окончательно разрушают на кусковые фрагменты в полости корпуса.

3. Способ по п.1, отличающийся тем, что придонную часть заряда вымывают послойно в радиальном направлении, для чего у каждого слоя прорезают продольные щели и пересекающийся с ними ряд замкнутых или спиральных, радиальных или наклонных под углом от 45 до 90° к продольной оси заряда щелей с шагом, равным (1,0-5,0)δ, где δ - ширина щели на поверхности слоя, полученный оребренный слой разрушают пересекающим его ребра под углом 45-90° рядом таких же щелей и одновременно извлекают ТРТ в виде сегментных фрагментов многоугольного сечения.

4. Способ по п.1, отличающийся тем, что для повышения безопасности путем дополнительного теплоотвода в процессе отделения кольцевых долей днища и корпуса в высвобожденные от части заряда полости подают рабочую охлаждающую жидкость давлением от 0,05 до 0,25 МПа с возможностью ее циркуляции и/или оттока.

5. Способ по п.4, отличающийся тем, что рабочую охлаждающую жидкость подают в зону, оппозитную зоне резки.

6. Способ по любому из п.4 или 5, отличающийся тем, что рабочую жидкость подают, используя кавитирующие сопла.

7. Способ по п.1, отличающийся тем, что торцевый слой заряда через соизмеримое входное отверстие размещают в полости перфорированного или сетчато-решетчатого контейнера, разделку заряда на кусковые фрагменты осуществляют в полости контейнера через его открытый верхний срез, после чего входное отверстие контейнера перекрывают, а контейнер с удерживаемыми в нем кусковыми фрагментами заряда ТРТ извлекают из рабочей жидкости для последующей переработки.

8. Способ по п.7, отличающийся тем, что входное отверстие контейнера перекрывают перфорированной или сетчато-решетчатой заслонкой или шибером.

9. Способ по любому из п.7 или 8, отличающийся тем, что нижнее днище контейнера выполняют с возможностью его открытия для извлечения кусковых фрагментов заряда ТРТ.

10. Способ по любому из пп.1-9, отличающийся тем, что в качестве рабочей среды затопления, режущей рабочей жидкости и охлаждающей рабочей жидкости используют толуол или уксусную кислоту, входящие в состав деструктирующей жидкости.