Датчик расхода

Иллюстрации

Показать всеИзобретение может быть использовано для измерения расхода сыпучих материалов. Датчик расхода содержит элемент в форме закрепленной одним краем пластины, расположенной под углом к вертикали, и первичный измерительный преобразователь (ПИЛ) в виде оптрона с воздушным каналом связи, в котором находится шторка. Один край шторки соединен с пластиной с возможностью фиксированного перемещения вдоль оси пластины. В конструкцию оптрона интегрирован температурный сенсор. ПИЛ через устройство сопряжения подключен к вычислительному модулю (ПЭВМ). В частном случае выполнения на свободном краю пластины, расположенной под углом 20-60 градусов, размещен направляющий желоб. Изобретение позволяет повысить точность измерения при малых производительностях, имеет простую конструкцию. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к измерению расхода сыпучих материалов и может быть использовано в химической, микробиологической, фармацевтической промышленности, а также в сфере малого бизнеса.

Аналогом данного изобретения является свободностоящий датчик веса и весы с такими встроенными датчиками (патент RU № 2126531, БИ N5 от 20.02.99). Датчик веса, используемый в весах и выполненный в форме плоской плитки, содержащий изгибающийся под действием измеряемого веса элемент в форме стержня с установленным на нем тензометрами, противоположные концы которого соединены каждый с соответствующей опорной поверхностью, одна из которых выполнена с возможностью воздействия на нее силы, направленной противоположно действию силы реакции, приложенной к другой опорной поверхности. Недостатком данной конструкции является невозможность измерения расхода материала.

Прототипом данного изобретения является устройство для измерения расхода сыпучих материалов (SU № 1569553, БИ № 21 от 07.06.1990), содержащее транспортерный питатель, наклонный измерительный лоток, механически связанный с силоизмерительным преобразователем, отличающийся тем, что с целью повышения точности измерения в него введены датчик высоты слоя материала на транспортерном питателе, первый и второй масштабные преобразователи, фильтры высокой частоты и элементы сравнения, причем датчик высоты слоя выполнен в виде копирующего валика, второе плечо которого соединено с подвижным контактом реохорда, подключенного к выходному преобразователю напряжения. Недостатком данной конструкции является то, что не учитывается температурная погрешность измерения, а также погрешность измерения, вызванная усилием сдвига подвижного контакта реохорда вследствие его механической конструкции.

Технической задачей изобретения является упрощение конструкции и повышение точности измерения при малых производительностях.

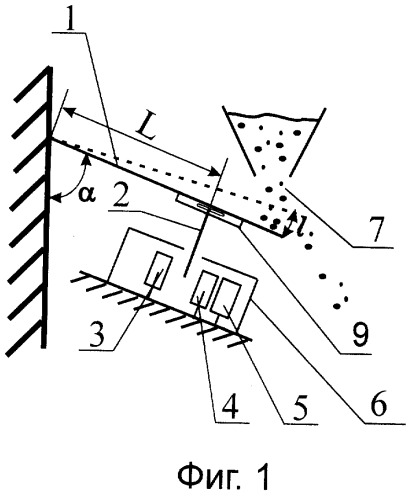

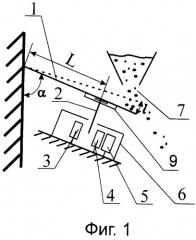

На фиг.1 показана схема датчика расхода, у которого один край жестко закреплен, а грузоприемная пластина 1 расположена под углом α к вертикали; расстояние L от закрепленного края пластины 1 до шторки 2 выбирается в зависимости от диапазона измерения, материала пластины, ее сечения, высоты падения измеряемого материала таким образом, чтобы длина дуги l, описываемая свободным краем пластины находилась в пределах 300 мкм, т.к. в этом случае перемещение шторки 2 можно считать линейным; излучатель 3, фотоприемник 4 и температурный сенсор 5 расположены под защитным корпусом 6; поток материала 7 падает на пластину 1. На фиг.2 показана схема датчика расхода, у которого на свободном краю расположен направляющий желоб 8, на сечении (фиг.3) показан его возможный профиль. На фиг.3 показан один из вариантов электронной схемы сопряжения датчика и вычислительного модуля. Изменение диапазона измерения производится изменением геометрических размеров пластины 1 и (или) материала, из которого она изготовлена, а также перемещением шторки 2 по устройству перемещения 9 вдоль оси пластины 1.

Устройство на фиг.1 представляет собой датчик расхода материалов, которое работает следующим образом. Поток материала 7 попадает на грузоприемную пластину 1, один край которой жестко закреплен под углом а к вертикали, а второй свободен. Значение α (20°-60°) выбирается в зависимости от предлагаемого диапазона измерений и измеряемого материала. Поток материала вызывает перемещение свободного края грузоприемной пластины по дуге на величину l. При величине L не менее 40 мм l должно быть не более 300 мкм, так как в этом случае перемещение шторки 2, жестко связанной с грузоприемной пластиной на расстоянии L от закрепленного края, можно считать линейным. Перемещение шторки 2 приводит к изменению освещенности фотоприемника 4 облучаемого инфракрасным излучателем 3, что вызывает изменение фототока в фотоприемнике. Так как в качестве фотоприемника выбран фотоприбор с линейной зависимостью фототока от освещенности, то изменение фототока будет прямо пропорционально измеряемому расходу. С целью учета температурной зависимости данной конструкции в нее интегрирован температурный сенсор 5, а зависимость фототока от температуры в выбранном фотоприборе является линейной. С целью уменьшения влияния флуктуационных токов фотоприемника на точность измерения, его освещение излучателем 3 производится только в момент измерения напряжения на выходе нормирующего усилителя (вывод 7 микросхемы DA3 фиг.3). Уравнением связи параметров данного устройства является линейное уравнение

где

U - напряжение на выходе нормирующего усилителя фотоприемника;

Т - температура оптрона;

Р - расход материала;

A, B, C, D - постоянные коэффициенты.

Вычисление расхода материала производят по формуле:

Числовые значения постоянных коэффициентов находят при обработке экспериментальных данных.

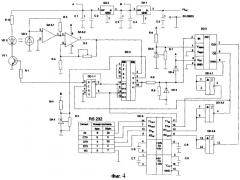

С целью повышения удобства, оперативности и повышения точности измерения, а также использования данного датчика в цифровых автоматизированных системах и приборах, вычисление результатов измерения производится вычислительным модулем, соединенным с датчиком в единую электронную схему устройством сопряжения. Один из вариантов схемы устройства сопряжения показан на фиг.3. В этом случае в качестве вычислительного модуля используется ПЭВМ типа IBM PC, подключаемая к устройству через последовательный порт RS232. Устройство работает следующим образом. При включении питания программным способом задается прогрев и тестирование устройства в течение 30-и секунд. Затем проверяется состояние триггера DD 1.1 (микросхема К561ТМ2) и при необходимости его установка в состояние логической "1" на выводе 1, что соответствует режиму измерения температуры температурным сенсором DA4 (микросхема LM135 фирмы National Semiconductor) под защитным корпусом 6. В этом случае нормированное напряжение с выхода температурного сенсора DA4 через соответствующий канал аналогового коммутатора DD2 (микросхема К561КТЗ вход - вывод 3 DD2, выход - выводы 9,10 DD2) и делитель напряжения на резисторах R8,R9 поступает на вход аналого-цифрового преобразователя DD3 (в данном случае используется 12- разрядный АЦП с последовательным интерфейсом ADS1286 фирмы Burr-Brown). Микросхема DA5 (LM136-2.5V фирмы National Semiconductor) является источником опорного напряжения АЦП. Затем, в соответствии с протоколом связи АЦП, производится измерение, преобразование и передача данных в ПЭВМ. Для преобразования значений напряжения стандарта TTL, в котором работает АЦП, к значениям протокола RS232 (и, наоборот) в данной схеме используются ИМС DD4 и DD5. DD4 (микросхема КР1561ТЛ1) представляет собой набор триггеров Шмитта с инверсией, а DD5 является универсальным асинхронным приемопередатчиком для сопряжения с асинхронными каналами последовательных данных с встроенным удвоителем и инвертором напряжения (микросхема ST232 фирмы STMicroelectronics). По полученным данным производится вычисление значения температуры оптрона под защитным корпусом. Затем, по спаду положительного импульса на выводе 3 DD1.1 на выводе 1 DD1.1 устанавливается значение логического "0", а на выводе 2 DD1.1 - логической "1", что соответствует режиму измерения напряжения на выходе нормирующего усилителя (вывод 7 DA3), к входу которого (вывод 2 DA3) подключен фотоприемник VD2 (PIN-фотодиод из монокристаллического кремния BPW34 фирмы Vishay Telefunken), при этом открывается транзистор VT1 и излучатель VD1 (инфракрасный светодиод TSAL 6200 фирмы Vishay Telefunken) облучает фотоприемник VD2. Выход нормирующего усилителя подключен к соответствующему входу аналогового коммутатора (вывод 2 DD2). В дальнейшем процесс измерения напряжения на выходе нормирующего усилителя аналогичен измерению напряжения по температурному каналу. Затем в вычислительном модуле производится вычисление значений веса с подстановкой соответствующих значений в формулу (2). Частотные характеристики излучателя VD1, фотоприемника VD2, транзистора VT1 и усилителя DA3 позволяют включать излучатель VD1 только в момент измерения напряжения на выходе DA3, что позволяет увеличить точность измерения. Стабилизация напряжений питания 5 вольт и +9 вольт осуществляется в устройстве сопряжения соответственно микросхемами DA1(микросхема LM78L05 фирмы National Semiconductor) и DA2 (микросхема LM78L09 фирмы National Semiconductor). Питание устройства осуществляется от источника постоянного напряжения 11,2-30 вольт и током нагрузки не менее 25 мА.

Для измерения расхода некоторых материалов необходимо использовать пластину 1 с направляющим желобом 8 фиг.2.

1. Датчик расхода сыпучего материала, содержащий элемент в форме закрепленной одним краем пластины, расположенной под углом к вертикали, и первичный измерительный преобразователь, отличающийся тем, что край пластины закреплен жестко с возможностью изгибания пластины под действием потока материала, при этом первичным измерительным преобразователем является оптрон в аналоговом режиме с воздушным каналом связи, в котором находится шторка, один край которой соединен с пластиной с возможностью фиксированного перемещения вдоль оси этой пластины, и интегрированным в конструкцию оптрона температурным сенсором.

2. Датчик расхода по п.1, отличающийся тем, что оптрон и температурный сенсор соединены в единую электронную схему с вычислительным модулем.

3. Датчик расхода по п.2, отличающийся тем, что на свободном краю пластины расположен направляющий желоб, причем пластина наклонена на 20-60° по отношению к вертикали.