Установка плазменного напыления

Иллюстрации

Показать всеИзобретение относится к технике нанесения покрытий, а именно к нанесению покрытий из порошковых материалов на рабочие поверхности различных изделий, и может быть использовано для придания требуемых свойств поверхностям зубных протезов и имплантатов. Установка плазменного напыления содержит источник электрического питания, корпус с катодом и анодом, имеющим сквозное отверстие, системой подачи плазмообразующего газа, выполненной в виде отверстий, расположенных вокруг катода в держателе катода, шайбу из жаропрочного материала, систему подачи напыляемого порошкового материала. Система подачи напыляемого материала выполнена в виде отверстий. Катод и анод подключены к источнику электрического питания, а отверстие анода размещено симметрично относительно оси корпуса. Установка плазменного напыления снабжена соплом, установленным последовательно с анодом и шайбой с образованием цилиндрического канала транспортировки плазмы к системе подачи порошкового материала, расположенной в стенке сопла. Изобретение позволяет повысить качество покрытия и значительно уменьшить потери порошковых материалов. 2 ил.

Реферат

Изобретение относится к технике нанесения покрытий, предназначено для нанесения покрытий из порошковых материалов на рабочие поверхности различных изделий и может быть использовано для придания требуемых свойств поверхностям зубных протезов и имплантатов.

Известна установка плазменного напыления, содержащая источник электрического питания, корпус с катодом и анодом, имеющим сквозное отверстие, симметричное относительно оси корпуса, системы подачи плазмообразующего газа и подачи напыляемого материала, выполненные в виде симметричного относительно оси корпуса отверстия в катоде, предназначенного для подачи плазмообразующего газа и сообщенного посредством канала транспортировки плазмообразующего газа, предназначенного для транспортирования последнего к системе подачи напыляемого порошкового материала, с радиальным отверстием, предназначенным для подачи напыляемого порошкового материала. Таким образом, обе системы выполнены с возможностью подачи напыляемого порошкового материала вместе с плазмообразующим газом в межэлектродный промежуток. Сквозное отверстие в аноде предназначено для транспортировки плазмы и порошкового материала из области электрического разряда к напыляемой поверхности. Катод и анод подключены к источнику электрического питания, в качестве которого использована электрическая сеть переменного тока напряжением 127 и 220 В. В качестве плазмообразующего газа использован аргон. Система подачи плазмообразующего газа связана через редуктор с газовым баллоном. Мощность установки составляет 100-250 Вт. Установка может быть использована в медицине для нанесения ретенционных покрытий на зубные протезы и имплантаты [см. патент RU №2071188, МПК7 В 05 В 7/22].

Наиболее близкой по технической сущности и достигаемому результату (прототипом) к заявляемому изобретению является установка плазменного напыления, содержащая источник электрического питания, корпус с катодом и анодом, имеющим сквозное отверстие, системами подачи плазмообразующего газа и подачи напыляемого порошкового материала, выполненными в виде отверстий, расположенных вокруг катода в держателе катода, шайбу из жаропрочного материала. Катод и анод подключены к источнику электрического питания, состоящему из основного и вспомогательного источников. Шайба электрически соединена с анодом и установлена последовательно с ним с образованием электрического канала транспортировки плазмы и порошкового материала из области электрического разряда к напыляемой поверхности. В качестве плазмообразующего газа использован воздух. Установка может быть применена в условиях стоматологической лаборатории [см. патент RU №2196010, МПК7 В 05 В 7/22].

Общими недостатками описанных установок плазменного напыления являются неудовлетворительное качество получаемого покрытия и большие потери порошкового материала. Неудовлетворительное качество покрытия обусловлено неоднородностью напыляемой смеси плазмообразующего газа и порошкового материала, получаемой в условиях больших градиентов температур в области электрического разряда и поступления порошкового материала, то есть в условиях неоднородного и неравномерного нагрева порошкового материала в области электрического разряда. Большие потери порошкового материала обусловлены его оседанием на стенках корпусов в области электрического разряда и генерации плазмы, а также на внутренних поверхностях установок при дальнейшей транспортировке смеси плазмообразующего газа и порошкового материала.

Предлагаемым изобретением решается задача повышения качества покрытия и снижения потерь порошкового материала.

Для достижения указанного технического результата установка плазменного напыления, содержащая источник электрического питания, корпус с катодом и анодом, имеющим сквозное отверстие, системой подачи плазмообразующего газа, выполненной в виде отверстий, расположенных вокруг катода в держателе катода, шайбу из жаропрочного материала, систему подачи напыляемого порошкового материала, выполненную в виде отверстий, причем катод и анод подключены к источнику электрического питания, а отверстие анода размещено симметрично относительно оси корпуса, снабжена соплом, установленным последовательно с анодом и шайбой с образованием цилиндрического канала транспортировки плазмы к системе подачи порошкового материала, расположенной в стенке сопла.

Повышение качества покрытия, получаемого посредством установки плазменного напыления, достигается за счет того, что введение изолированного от анода, и потому электрически нейтрального сопла, установленного последовательно с анодом и шайбой с образованием цилиндрического канала транспортировки плазмы к системе подачи порошкового материала, не изменяет состав плазмы при ее транспортировке, а после подачи порошкового материала обеспечивает перемешивание и большую однородность образовавшейся напыляемой смеси в условиях малых градиентов температур.

Снижение потерь порошкового материала достигается за счет того, что система подачи порошкового материала расположена в стенке сопла, следовательно, на малом пути транспортировки порошковый материал меньше оседает в канале транспортировки и отсутствует оседание порошкового материала в области электрического разряда.

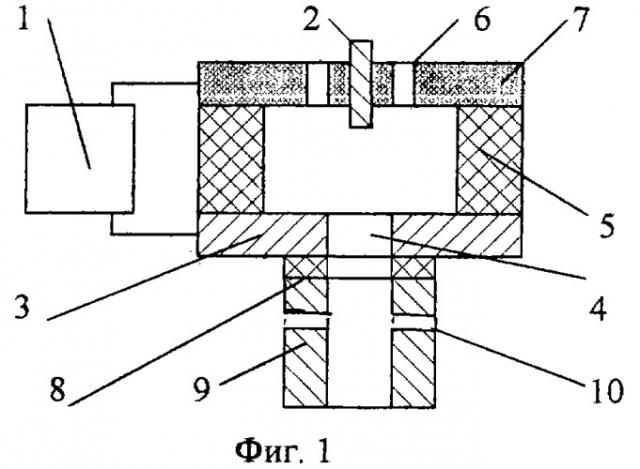

Изобретение поясняется чертежами, где на фиг.1 изображен общий вид установки плазменного напыления, а на фиг.2 изображено сопло.

Установка плазменного напыления содержит источник 1 электрического питания, катод 2 и анод 3 со сквозным отверстием 4. Катод 2 и анод 3 размещены в корпусе 5 и подключены к источнику 1 электрического питания. В корпусе 5 расположена и система подачи плазмообразующего газа, выполненная в виде отверстий 6, размещенных вокруг катода 2 в держателе 7 катода. Сквозное отверстие 4 анода 3 расположено симметрично относительно оси корпуса 5. Последовательно с анодом 3 и шайбой 8, выполненной из жаропрочного электрически изолирующего материала, установлено сопло 9 с образованием цилиндрического канала транспортировки плазмы к системе подачи порошкового материала, выполненной в виде отверстий 10 и расположенной в боковой стенке сопла 9. Сопло 9 электрически нейтрально, так как изолировано от анода 3 шайбой 8. В качестве плазмообразующего газа может быть использован воздух.

Для загрузки порошкового материала в сопло 9 используется порошковый дозатор, выполненный, например, в виде цилиндрической емкости со шлангом, связанным с пневматическим приводом, и иглой (не показан). Доставка порошкового материала из системы подачи напыляемого порошкового материала в поток плазмы обеспечивается сжатым воздухом, который также применяется для пневматического привода иглы дозатора, продувки области электрического разряда и канала транспортировки плазмы.

Предлагаемая установка плазменного напыления работает следующим образом.

Источник 1 электрического питания обеспечивает электрической энергией функционирование всех узлов установки плазменного напыления. Мощность электрического межэлектродного дугового разряда выбирается в зависимости от температуры плавления, теплоемкости, теплопроводности, плотности, вязкости, расхода напыляемого порошкового материала, свойств обрабатываемой поверхности и других конкретных факторов. Включается источник 1 электрического питания, и между катодом 2 и анодом 3 возбуждается электрический разряд. В зависимости от требуемой мощности устанавливается ток электрического питания и расход плазмообразующего газа. Через отверстия 6 в держателе 7 катода подается плазмообразующий газ в область электрического разряда между катодом 2 и анодом 3. Воздух проходит через область образования плазмы между катодом 2 и анодом 3 и становится ионизированным. В область электрического разряда и образования плазмы между катодом 2 и анодом 3 порошковый материал не подается. Плазмообразующий газ в виде плазменной струи проходит через отверстие 4 в аноде 3, через отверстие шайбы 8, попадает в сопло 9, где захватывает порошковый материал, поступающий через отверстия 10, выполненные в стенке сопла 9. Отверстиями анода 3, шайбы 8 и сопла 9 образован цилиндрический канал транспортировки плазмы. Плазма локализуется в объеме канала транспортировки плазмы, который обеспечивает обмен энергией между составляющими плазменного потока и порошковым материалом, способствует равномерной подаче порошкового материала во все области плазменного потока, концентрирует и направляет энергию плазменного потока в направлении обрабатываемой детали. Цилиндрическим каналом транспортировки плазмы стабилизируется поток плазмы. Порошковый материал загружается в сопло 9 через отверстия 10 в стенке сопла 9 с помощью порошкового дозатора. Подача порошкового материала осуществляется в радиальных направлениях относительно оси сопла 9, в плоскости, перпендикулярной направлению потока плазмы. Доставка порошкового материала в поток плазмы производится сжатым воздухом. Расход порошкового материала для напыления зависит от размера дозатора, выходного отверстия иглы дозатора и параметров потока сжатого воздуха.

Пример. Была изготовлена установка плазменного напыления, предназначенная для нанесения ретенционных покрытий на зубные протезы и имплантанты. Проведено сопоставление качества покрытия, нанесенного путем подачи порошкового материала в область электрического разряда, с качеством покрытий, нанесенных путем внесения порошкового материала через отверстия в стенке сопла. Покрытия наносились на одинаково ровные поверхности, а сопоставление неоднородности покрытий осуществлялось по отклонению электрических токов в цепи фотоэлемента с реакцией на отраженный от нанесенного на поверхность покрытия свет. Покрытие, нанесенное путем поступления порошкового материала через отверстия в стенке сопла, давало на 7% меньшие колебания электрического тока в цепи фотоэлемента при сканировании поверхности фотоэлементом. При этом вес нанесенного покрытия оказался на 11% больше, что указывает на сокращение потерь напыляемого порошкового материала. Использовался катод с диаметром 3 мм и рабочей длиной 10 мм, изготовленный из циркония. Анод изготовлен из меди. Технические характеристики предлагаемой установки плазменного напыления: Потребляемая мощность - 2 кВт. Мощность дуги - 0,5 кВт. Электрический ток - 10 А. Диаметр катодного стержня - 3·10-3 м. Диаметр входных отверстий для подачи воздуха в держателе катода - 1,5·10-3 м. Число входных отверстий для подачи воздуха - 4. Тип компрессора для подачи воздуха - автомобильный. Напряжение питания компрессора - 12 В. Потребляемый компрессором постоянный ток - 14,5 А. Диаметр отверстия в аноде, диэлектрической шайбе и сопле - 5·10-3 м. Расход сжатого воздуха - 8 м3/час. Длина сопла - 40·10-3 м. Диаметр отверстий системы подачи порошкового материала в стенках сопла - 1,5·10-3 м. Число входных отверстий системы подачи порошкового материала в стенках сопла - 2. Расстояние между отверстиями системы подачи порошкового материала в стенках сопла - 8·10-3 м. Практическая производительность установки плазменного напыления - 0,2 м2/ч. При этом установка плазменного напыления совместно с системами контроля и регулирования процесса напыления обеспечивает высокое качество наносимых покрытий.

Предлагаемое изобретение по сравнению с известными техническими решениями в данной области повышает качество напыляемого покрытия и значительно уменьшает потери порошковых материалов. Кроме того, предлагаемая установка плазменного напыления позволяет уменьшить материальные и финансовые затраты на изготовление и эксплуатацию, так как не требует применения громоздких и энергоемких газораспределительных систем. Установка малогабаритна и технологична в изготовлении.

Установка плазменного напыления, содержащая источник электрического питания, корпус с катодом и анодом, имеющим сквозное отверстие, системой подачи плазмообразующего газа, выполненной в виде отверстий, расположенных вокруг катода в держателе катода, шайбу из жаропрочного материала, систему подачи напыляемого порошкового материала, выполненную в виде отверстий, причем катод и анод подключены к источнику электрического питания, а отверстие анода размещено симметрично относительно оси корпуса, отличающаяся тем, что она снабжена соплом, установленным последовательно с анодом и шайбой с образованием цилиндрического канала транспортировки плазмы к системе подачи порошкового материала, расположенной в стенке сопла.