Генератор аэрозольный вентиляторный механического распыления с регулированием дисперсности, полидисперсности и анизотропии аэрозольного потока

Иллюстрации

Показать всеИзобретение относится к способам и устройствам для распыления жидкости в технологических процессах, требующих высокого качества распыления, в частности в сельском и лесном хозяйствах для обработки полей и лесов с целью защиты растений от болезней и вредителей путем наложения облака капель диспергированной жидкости на объект защиты с максимально щадящей степенью воздействия на окружающую среду. Жидкость диспергируют в сопловом диске и образовавшиеся капли дополнительно дробят во встречно вращающихся перемежающихся зубчатых венцах ударами по ударным плоскостям зубьев венцов в набегающем воздушном потоке, создаваемом центробежным вентилятором, затем в поле центробежных сил воздействием воздушного потока создается возможность сепарации крупных капель, ограниченная наддувом центробежного вентилятора воздухом из вентилятора наддува, и допустимая реальная степень сепарации изменяется от нулевой до максимально возможной. После допустимой реальной сепарации крупные капли утилизируют и отправляют на повторное распыление, мелкие капли выносятся воздушным потоком через поворотное сопло в атмосферу в определенное место на определенное расстояние для образования облака. Устройство обладает возможностью регулировать плотность облака и поддерживать дисперсность капель необходимой величины в широких пределах, от аэрозоля до мелкокапельного распыления, а также регулировать полидисперсность путем наддува центробежного вентилятора вентилятором наддува, струями воздуха из отверстий во внешней стенке криволинейной части кожуха до спрямления к выходному фланцу центробежного вентилятора с установленным на нем поворотным соплом. Струи воздуха внедряются под углом 30° к касательной места в аэрозольный поток между крыльчаткой центробежного вентилятора и его кожухом и отбрасывают отсепарированные крупные капли от стенки кожуха к крыльчатке, одновременно равномерно перемешивают поток. Этим достигается реальная полидисперсность аэрозоля и снижается анизотропия аэрозольного потока до минимально возможного уровня. Полидисперсность может изменяться от минимально возможной до максимально возможной за счет изменения интенсивности наддува. Аэрозольный поток выбрасывается из поворотного сопла с контролируемыми дисперсностью, полидисперсностью и анизотропией потока аэрозоля, что адекватно отображается на соответствующих характеристиках облака аэрозоля и значительно повышает эффективность обработки объекта, до научно и практически обоснованного уровня. Способ отличается энергетической эффективностью в силу того, что распыление жидкости вращающимися зубчатыми дисками наиболее энергетически эффективно по сравнению с другими методами механического или аэродинамического распыления, к тому же дальнобойность струи воздуха из вентилятора (центробежного) высокого давления равна или сравнима с дальнобойностью сверхзвуковой струи воздуха из сверхзвукового сопла при равных расходах воздуха, но мощность, потребляемая вентилятором и дисками, в 5-7 раз меньше мощности, потребляемой для разгона струи воздуха до сверхзвуковых скоростей для пневматического диспергирования жидкости и выноса ее в атмосферу. 7 ил.

Реферат

Изобретение относится к устройствам диспергирования жидкости в технологических процессах, требующих высокого качества распыления, например для диспергирования физиологически активных препаратов и выноса их в виде аэрозоля в атмосферу с целью образования аэрозольного облака и последующего наложения его на объекты сельскохозяйственной и лесохозяйственной деятельности человека: для защиты растений и леса от болезней, вредных насекомых, подкормки и прополки культурных посевов, санитарной обработки производственных помещений, ферм и складов, а также для уничтожения растительности в зонах отчуждения промышленных объектов, с минимальной степенью вредного воздействия на окружающую среду и максимальной энергетической эффективностью.

Известно много способов получения аэрозоля, устройств для их осуществления и, при всем их многообразии, в практике при оценке качества и эффективности способа в расчет берется ограниченное число критериев: дисперсность и полидисперсность аэрозоля, плотность аэрозольного облака, расход диспергируемой жидкости на единицу объема обработки. Анизотропия аэрозольного облака, в частности по полидисперсности, не оценивается, и тем более нет способов и устройств для регулирования ее. При оценке полидисперсности берется в расчет медианный диаметр капель и их разброс по величине и частоте в пределах допустимой степени полидисперсности в объеме всего облака. На практике, в большинстве случаев оказывается, что при соблюдении среднестатистической нормы полидисперсности по всему объему облака, в одной из областей облака относительное количество самых крупных капель превышает среднестатистическую норму, в другой области - наоборот. Совершенно очевидно, что такая неоднородность аэрозольного облака по размерам капель снижает потенциально достижимую эффективность обработки аэрозоли и в отдельных случаях просто недопустима. Неоднородность обусловлена конструктивными особенностями устройств для получения аэрозоля, применяемыми повсеместно на практике, и органично им присуща: механические (дисковые) распылители, пневматические диспергаторы и т.п. Неоднородность аэрозольного потока, зародившаяся в самом устройстве, полностью отражается на всем объеме аэрозольного облака.

Известно устройство для распыления жидкости, содержащее сверхзвуковое сопло, сообщенное с источником подачи в него распыливающего агента, и закрепленную на сопле акустическую форсунку на выходе его, по оси, обращенную выходным торцом к критическому сечению сопла, сообщенную с источником сжатого воздуха и, через регулятор расхода, с источником подачи технологической жидкости (SU, Патент №1836163 A3 от 14.11.1990 г., МКИ В 05 В 7/28). Недостатком известного устройства является значительная анизотропия аэрозольного потока, выходящего из устройства. Это объясняется следующим образом: капли предварительно распыленной в форсунке жидкости с большой скоростью вбрасываются ею радиально в сверхзвуковой поток распыливающего агента из сопла. Крупные капли, для которых соотношение силы аэродинамического сопротивления к массе меньше, чем для мелких, успевают, не разрушаясь под воздействием сверхзвукового потока агента, преодолеть по радиусу поток и сосредоточиться на его периферии. Мелкие капли остаются в центре потока. Таким образом, относительное число крупных капель на периферии потока будет превышать среднестатическое их число по сечению потока. Создаваемая неоднородность потока в конечном итоге выразится в значительной анизотропии всего аэрозольного облака. Подобное явление присуще всем устройствам, в которых используется для получения аэрозоля пневматический способ распыления жидкости, так как для подачи жидкости под дробящее воздействие потока распыливающего агента, ее приходится предварительно разгонять в форсунке (акустической, центробежной, струнной и т.п.) и с большой скоростью вбрасывать в поток по радиусу, не важно от центра к периферии потока или наоборот, если же вбрасывание осуществляется по оси потока, что за счет того, что распыл жидкости происходит по конической поверхности, радиальная составляющая скорости капель жидкости выносит самые крупные из них на периферию потока.

Известен опрыскиватель малообменный монтируемый вентиляторный ОМ - 630 (см. каталог "Сельскохозяйственная техника для интенсивных технологий в растениеводстве", АгроНИИТЭИИТО, Москва, 1988 г.), содержащий осевые вентиляторы со спрямляющими поток лопатками на выходе и установленные по их оси на выходе вентиляторов дисковые (центробежные) распылители.

Недостатком этого устройства механического распыления жидкости является значительная анизотропия аэрозольного потока на выходе из ветиляторов. Объясняется это тем, что капли жидкости срываются с периферии дисков с большой скоростью поперек потока воздуха из вентилятора. Самые крупные из них преодолевают поток и достигают его периферии, прежде чем поток их снесет и смешает с остальными. Таким образом, на периферии потока воздуха концентрация крупных капель превышает среднестатическую по сечению потока.

Известно устройство для образования облака капель диспергированной жидкости в атмосфере с регулируемыми плотностью облака, дисперсностью и степенью полидисперсности капель, включающее вентилятор, привод, распыливающий диск, всасывающий коллектор, патрубок, насос для подачи жидкости на распыливание, регулятор расхода жидкости с системой трубопроводов, включая патрубок, для подачи жидкости от насоса и отвода собранной дренажной жидкости в насос, сопловой диск с внутренним конусом, соосный крыльчатке вентилятора, оснащенный зубчатым венцом, входящим концентрично в сопряжение с двумя зубчатыми венцами распыливающего, зубчатого диска, закрепленного на валу крыльчатки посредством всасывающего коллектора, имеющего направление вращения, противоположное направлению вращения соплового диска, сопловой и зубчатый диски установлены внутри крыльчатки вентилятора, в цилиндрической полости, ограниченной входными кромками лопаток крыльчатки таким образом, что плоскость распыливания, проходящая через оси сопел соплового диска и средины зубчатых венцов, отстоит на расстоянии не менее 1/3 ширины лопаток от краев проточного канала крыльчатки, размещенной в кожухе, в виде улитки, сообщенным дренажным трубопроводом с насосом, радиального, центробежного вентилятора с двусторонним входом, одна сторона которого занята всасывающим коллектором, с другой - установлено закрепленное через упругую прокладку к кожуху входное устройство, по оси которого на пилонах размещен подшипниковый узел с запасованным в него полым валом, несущим на себе сопловой диск, величина статистической неуравновешенности которого задается заранее, подшипники узла посажены на упругие опоры с заранее заданной жескостью, а полость вала служит для подачи жидкости от патрубка к внутреннему конусу соплового диска для последующего распыливания в соплах, кроме того, ударные плоскости зубьев зубчатых венцов дисков выполнены перпендикулярными касательной к внешней окружности соплового диска или же предыдущих венцов, при этом привод вращения крыльчатки вентилятора и через гидравлическую передачу соплового диска наделен возможностью изменять частоту вращения, причем гидравлическая передача имеет возможность регулирования передаточного отношения, а на выходном фланце кожуха вентилятора установлено поворотное сопло (RU, Патент №2220787 С 2 от 10.04.2002 г., п.2 формулы изобр., МКИ В 05 В 17/00; А 01 М 7/00).

Недостатком известного устройства является значительная анизотропия потока аэрозоля, выбрасываемого из сопла устройства. Объясняется это следующим образом: поток аэрозоля, двигающийся по криволинейному каналу между периферийным диаметром крыльчатки и внешней стенкой улиткообразного кожуха вентилятора под воздействием газодинамических сил, испытывает также воздействие поля центробежных сил и поэтому в потоке происходит распределение капель диспергированной жидкости по радиусу в зависимости от их размеров, от которых впрямую зависит соотношение аэродинамической силы воздействия потока воздуха на каплю к ее массе. Крупные капли, для которых это соотношение меньше, чем у мелких, успевают сосредоточиться, пока поток движется по каналу, у внешней стенки кожуха, мелкие не успевают отдалиться от периферийного диаметра крыльчатки. Таким образом, концентрации крупных капель у внешней стенки кожуха и мелких у периферийного диаметра крыльчатки превышают среднестатические значения по всему объему потока. Отмеченная анизотропия потока аэрозоля однозначно будет отображена в анизотропии аэрозольного облака в атмосфере, которое образуется аэрозольным потоком из сопла устройства. Эффективность обработки таким облаком, наложенным, например, на посев культурных растений, будет ниже, чем при обработке облаком с равномерно распределенными по всему объему значениями дисперсности и полидисперсности аэрозоля, которые заранее задаются на основе научно и практически обоснованных норм аэрозольной технологии обработки растений.

Данное устройство является наиболее близким к изобретению по техническим сущности и достигаемым результатам.

Технической задачей изобретения является создание генератора аэрозольного, вентиляторного, механического распыления, с регулированием дисперсности, полидисперсности и анизотропии аэрозольного потока, конструкция которого обеспечивает возможность с высокой энергетической эффективностью диспергировать жидкость и подавать ее в виде потока аэрозоля в атмосферу, с целью образования аэрозольного облака, с последующим наложением его на объект обработки, с регулируемыми дисперсностью, полидисперсностью и анизотропией полидисперсности аэрозоля.

Техническая задача по устройству генератора аэрозольного, вентиляторного, механического распыления, с регулированием дисперсности, полидисперсности и анизотропии аэрозольного потока, содержащего радиальный центробежный вентилятор с двумя входами, поворотное сопло, всасывающий коллектор, привод, насос подачи жидкости на распыление с системой трубопроводов и регулятором расхода, трубку подачи жидкости от насоса и отвод собранной дренажной жидкости в насос, распыливающий диск, оснащенный двумя зубчатыми венцами, закрепленный на валу крыльчатки вентилятора посредством всасывающего коллектора, установленного в одном из входов вентилятора, сопловой диск с внутренним конусом, оснащенный зубчатым венцом, соосный крыльчатке вентилятора, входящий концентрично в сопряжение с двумя зубчатыми венцами распыливающего диска, имеющий вращение противоположное направлению вращения распыливающего диска, размещенный вместе с распыливающим диском внутри крыльчатки вентилятора, в цилиндрической полости, ограниченной входными кромками лопаток таким образом, что плоскость распыления, проходящая через оси сопел соплового диска и средины зубчатых венцов, отстоит на расстоянии не менее 1/3 ширины лопатки от краев проточного канала крыльчатки, а венцы дисков имеют зубья, ударные плоскости которых перпендикулярны касательной к внешней окружности соплового диска или же предыдущего венца, входное устройство, установленное через упругую прокладку в свободном от всасывающего коллектора входе вентилятора на его кожухе с закрепленным в нем на пилонах по центру подшипниковым узлом, у которого подшипники посажены на упругие опоры заранее заданной жесткости, имеется полый вал, несущий на себе сопловой диск с заранее заданной статической неуравновешенностью, который также служит для подачи жидкости через трубку от насоса к внутреннему конусу соплового диска для последующего распыления в соплах, гидравлическую передачу с регулируемым передаточным отношением для привода во вращение соплового диска от привода, наделенного возможностью изменять частоту вращения крыльчатки вентилятора, решается согласно изобретению тем, что генератор включает вентилятор наддува с возможностью регулирования расхода воздуха и с напором заведомо большим, чем напор центробежного вентилятора, вращаемый приводом, камеру, сообщенную с вентилятором наддува, установленную на внешней стенке улиткообразного кожуха центробежного вентилятора, перфорированной отверстиями, направленными по потоку под углом 65° к радиусу места, рядами вдоль оси, через 20°-25° по окружности, на криволинейной его части до спрямления к выходному фланцу с поворотным соплом, которое включает два крутоизогнутых отвода с углом поворота не меньше 60°, с двойными эквидистантными друг другу стенками, внутренняя из которых перфорирована по внешней стороне поворота, а замкнутые межстеночные пространства сообщены между собой и с камерой специальными каналами в поворотных фланцевых соединениях.

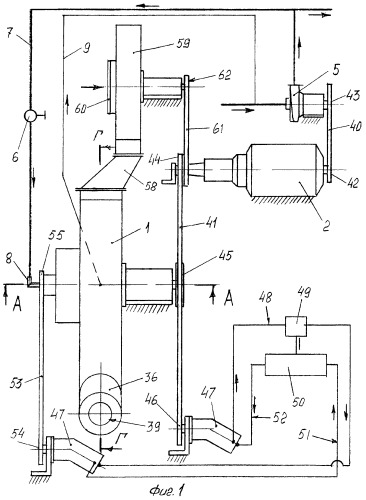

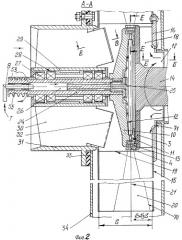

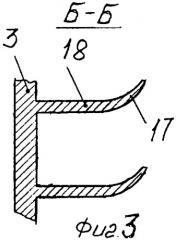

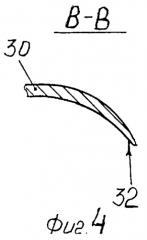

Сущность изобретения поясняется чертежами: фиг.1 - общий вид генератора; фиг.2 - сечение А -А по оси центробежного вентилятора; фиг.3 - сечение Б-Б по лопаткам всасывающего коллектора; фиг.4 - сечение В-В по пилонам входного устройства; фиг.5 - сечение Г-Г по плоскости, перпендикулярной оси центробежного вентилятора; фиг.6 - сечение Д-Д по оси кожуха вентилятора и камеры; фиг.7 - сечение Е-Е по плоскости распыления сопел и зубчатых венцов.

Устройство (см. фиг.1-7) содержит (радиальный) центробежный вентилятор с двухсторонним входом 1, привод 2, в качестве которого использован карбюраторный двигатель со сцеплением и коробкой перемены передач, распыливающий диск 3 с двумя зубчатыми венцами 4, насос 5, регулятор расхода жидкости 6, систему трубопроводов 7, включая трубку 8 для подачи жидкости от насоса 5 на распыление и отвод 9 дренажной жидкости в насос 5, сопловой диск 10 с соплами 11, внутренним конусом 12 и с зубчатым венцом 13. Распыливающий диск 3 установлен на валу 14 крыльчатки 15 вентилятора 1 посредством всасывающего коллектора 16, входные кромки 17 лопаток 18 которого загнуты вперед по ходу вращения вала 14. Диски распыливающий 3 и сопловой 10 установлены внутри крыльчатки 15 перед входными кромками 19 лопаток 20 крыльчатки 15, причем плоскость распыления 21, проходящая через оси 11 соплового диска 10 и средины зубчатых венцов 4, 13 дисков 3, 10 отстоит на расстоянии не менее 1/3 ширины S лопатки 20 крыльчатки 15. Ударные плоскости 22 зубьев зубчатых венцов 4, 13 дисков 3, 10 перпендикулярны касательной 23 к внешней окружности соплового диска 10 или же предыдущих зубчатых венцов 4, 13. Сопловой диск 10 посажен на вал 24 с помощью гайки 25. Внутри вала 24 имеется полость 26, через которую организована подача жидкости на внутренний конус 12 соплового диска 10 через каналы гайки 25 для распыления через сопла 11. Вал 24 запасован в подшипники 27, которые посажены в упругие опоры 28, с заранее заданной жесткостью. Опоры 28 сидят в подшипниковом узле 29, закрепленном пилонами 30 во входном устройстве 31. Выходные кромки 32 пилонов 30 загнуты по направлению вращения соплового диска 10 и против направления вращения крыльчатки 15.

Входное устройство 31 закреплено через упругую прокладку 33 к кожуху 34 в виде улитки, вентилятора 1, на выходном фланце 35 которого установлено поворотное сопло 36, состоящее из двух крутоизогнутых отводов с углом поворота не менее 60° 37, соединенных поворотными, с фиксацией фланцевыми соединениями 38. На выходе сопла 36 установлен конфузорный насадок 39. Такая конструкция поворотного сопла 36 позволяет направлять струю аэрозоля из насадка 39 в пределах полусферы от горизонта. Передача вращения от привода 2 к насосу 5 и вентилятору 1, сопловому диску 10 осуществляется через клиноременные передачи 40, 41, включающие: передача 40 - ведущий шкив 42 на носке вала двигателя 2, ведомый шкив 43 на валу насоса 5; передача 41 - ведущий шкив 44 на выходном валу коробки перемены передач двигателя 2; ведомый шкив 45 на валу вентилятора 1 и ведомый натяжной шкив 46. От ведомого натяжного шкива 46 передача вращения к сопловому диску 10 осуществляется гидравлической передачей с изменяемым передаточным отношением, состоящей из двух объемных насосов-гидромоторов 47, в данном случае нерегулируемых аксиально-поршневых насосов-гидромоторов, нагнетающего трубопровода 48 с клапаном 49 перепуска гидросмеси в бак 50, трубопровода слива 51 и трубопровода забора гидросмеси 52; и далее клиноременной пердачей 53, состоящей из ведущего шкива 54 и ведомого 55 на валу 24 соплового диска 10. На внешней стенке 56 улиткообразного кожуха 34 центробежного вентилятора 1 на криволинейной его части до спрямления к выходному фланцу 35 установлена замкнутая камера 57, сообщенная воздуховодом 58 с вентилятором наддува 59 с регулирующей расход воздуха заслонкой 60 на входе. Вентилятор наддува 59 приводится в движение клиноременной передачей 61 от привода 2, включающий ведущий шкив 44 на выходном валу коробки перемены передач двигателя 2 и ведомый шкив 62 на валу вентилятора наддува 59. Внешняя стенка 56 в пределах камеры 57 перфорирована направленными по потоку отверстиями 63, расположенными под углом 65° к радиусу места. Отверстия размещены рядами вдоль оси со смещением отверстий каждого ряда на t/2 по сравнению с соседним, и через 20°-25° по окружности. Крутоизогнутые отводы 37 поворотного сопла 36 выполнены с двойными эквидистантными друг другу стенками, причем внутренняя стенка на внешней стороне поворота перфорирована отверстиями 64. Замкнутые межстеночные пространства отводов 37 сообщены между собой и с камерой 57 специальными каналами 65 в поворотных фланцевых соединениях 38. Утилизация дренажа из кожуха 34 центробежного вентилятора 1 в насос 5 осуществляется отводом 9, который включает поплавковую камеру 66 с поплавком 67, встроенную через внешнюю стенку 68 камеры 57 во внешнюю стенку 56 кожуха 34 в нижней его части. Во внешней стенке 56 кожуха 34 в нижней его части встроен сифон 69, нижний конец которого погружен в камеру 57 до стенки 68, при этом между концом сифона 69 и стенкой 68 имеется гарантированный зазор. Верхний конец сифона 69 в кожухе 34 загнут по потоку и прижат изнутри к стенке 56 кожуха 34.

Генератор аэрозольный вентиляторный, механического распыления, с регулированием дисперсности, полидисперсности и анизотропии аэрозольного потока работает следующим образом. Жидкость, предназначенную к распылению, подают насосом 5 через регулятор расхода 6 из бака (на чертеже не показан), (часть жидкости при этом направляют обратно в бак для перемешивания всего запаса жидкости), трубопроводом 7 через трубку 8 и полость 26 вала 24 и отверстия в гайке 25 на поверхность внутреннего конуса 12 вращающегося соплового диска 10. Тонкой пленкой по поверхности внутреннего конуса 12 жидкость поступает в многочисленные сопла 11, где под воздействием сил Кориолиса растекается по поверхности сопла 11, обращенной в сторону вращения соплового диска 10. Отдельными каплями жидкость вырывается из сопел 11 по траектории, близкой к касательной 23 к наружной поверхности диска 10, и встречается с ударной поверхностью 22 первого из зубчатых венцов 4 распыливающего диска 3, вращающегося в направлении, обратном направлению вращению соплового диска 10. Встреча происходит с большой скоростью, и в результате гидравлического удара капли жидкости дробятся дополнительно, части капель вылетают по траектории, близкой к касательной к внешней поверхности зубчатого венца 4 распыливающего диска 3, и ударяются об ударную поверхность 22 зубчатого венца 13 соплового диска 10, после чего части капель дополнительно дробятся об ударные поверхности 22 венца 4 распыливающего диска 3 и окончательно раздробленные капли влетают в проточный канал крыльчатки 15 вентилятора 1. Сопловой диск 10 изготавливается с заранее заданной величиной статической неуравновешенности, а жесткость упругих опор 28 подбирается такой величины, чтобы частоты собственных колебаний системы диск 10, вал 24, подшипники 27 и опоры 28 на 5-10% превышала максимальную частоту вращения соплового диска 10, с тем, чтобы максимально приблизившись к резонансу и достигнув максимально возможной величины амплитуды вибрации диска 10, не допустить разрушения конструкции. Входное устройство 31, посаженное на кожух 34 вентилятора 1 через упругую прокладку 33, также колеблется вместе с диском 10 и сопутствующими элементами, но с гораздо меньшей частотой, чем частота вращения диска 10. Таким образом, диск 10 вибрирует с низкой и высокой частотами колебаний, что способствует диспергации жидкости на диске 10. Капли диспергированной жидкости с венца 4 распыливающего диска 3 попадают в проточный канал крыльчатки 15, и поскольку плоскость распыления 21 находится на расстоянии >1/3S - ширины лопатки 20 крыльчатки 15, а также, что поток всасываемого воздуха охватывает веер распыления 70 с двух сторон: с одной стороны из всасывающего коллектора 16, где лопатки 18 коллектора 16 гонят воздух из окружающего пространства, и за счет наддува из кожуха 34 вентилятора 1 через щель 71, а с другой - из входного устройства 31, в котором выходные кромки 32 пилонов 30 раскручивают совместно с вращающимся сопловым диском 10 всасываемый поток воздуха против направления вращения лопаток 20 крыльчатки 15, тем самым увеличивая прирост импульса воздушного потока в вентиляторе 1; то капли диспергированной жидкости гарантированно не коснутся стенок крыльчатки 15 и не будет опасности их ассоциации на стенках. Капли, увлекаемые потоком воздуха между лопатками 20 крыльчатки 15, под действием сил инерции, вызванных кориолисовым ускорением воздушного потока между лопатками 20, сепарируются на крупные и мелкие, часть крупных оседают на лопатки 20 и центробежной силой сбрасываются на поверхность кожуха 34; мелкие выносятся воздушным потоком в канал с плавнонарастающим сечением между крыльчаткой 15 и кожухом 34, где сепарация продолжается в поле центробежных сил под воздействием потока воздуха, текущего в канале. Крупные капли оседают на стенках кожуха 34, стекают вниз, собираются и трубопроводом отвода 9 дренажа подаются на вход насоса 5 для повторного распыления. Мелкие капли выносятся потоком воздуха из кожуха 34 вентилятора 1 в поворотное сопло 36 и оттуда в атмосферу для образования облака капель диспергированной жидкости в определенном месте и на определенном расстоянии. Отводы 37 поворотного сопла 36 можно поворачивать относительно друг друга с фиксацией, что позволяет изменять направление струи аэрозоля из насадка 39 в пределах полусферы над горизонтом. Подобное развитие событий возможно в случае, если вентилятор наддува 59 не подает воздух в камеру 57. Соотношение аэродинамической силы воздействия воздушного потока на каплю жидкости к ее массе для крупных капель меньше, чем для мелких. Поэтому при движении в воздушном потоке в канале между крыльчаткой 15 и кожухом 34 крупные капли успевают до выхода из канала сосредоточиться у внешней стенки 56 кожуха 34, а мелкие капли не успевают удалиться от крыльчатки 15. Все это объясняется совместным воздействием центробежных сил и воздушного потока с учетом вышеупомянутого соотношения. Концентрация крупных капель у стенки 56 и мелких у крыльчатки 15 будут превышать среднестатические значения по всему сечению аэрозольного потока.

Таким образом, равномерное распределение капель жидкости в радиальном направлении в сечении аэрозольного потока по дисперсности и полидисперсности будет в значительной мере искажено и анизотропия потока сохранится и после вылета из насадка 39 сопла 36 и отобразится в анизотропии аэрозольного облака. Для устранения этого явления в отверстия 63 подается наддувочный воздух под давлением больше, чем давление воздуха в аэрозольном потоке между крыльчаткой 15 и кожухом 34 центробежного вентилятора 1. Подачу наддувочного воздуха обеспечивает вентилятор наддува 59 (радиальный, центробежный) через воздуховод 58 и камеру 57. Струи воздуха из отверстий 63 под углом 65° к радиусу места и 25° к касательной места на стенке 56 доворачивают на угол ≅5° в косом срезе и в итоге под углом ≈30° к потоку внедряются попутно в него, подхватывают капли диспергированной жидкости у стенки 56 и переносят их ближе, в радиальном направлении к крыльчатке 15. Угол 30° выбран с таким расчетом, чтобы окружная составляющая скорости истечения воздуха из отверстий 63 заведомо превышала окружную скорость аэрозольного потока между крыльчаткой 15 и кожухом 34 и незначительно отличалась от абсолютной скорости истечения (Cos30°≅0,87), а радиальная была сопоставима с окружной скоростью аэрозольного потока (Sin30°=0,5) Кроме того, при внедрении струи воздуха из отверстий 63 в аэрозольный поток, образуются наложенные на поток вихри с направлением вращения, совпадающим с направлением вращения потока в кожухе 34: от стенки 56 по потоку и далее к центру кожуха 34. Ряды отверстий 63 равномерно через равные промежутки между ними и со смещением на полшага t/2 в каждом последующем ряду, расположены по всей криволинейной части кожуха 34 вплоть до спрямления к выходному фланцу 35. Таким образом, струи воздуха из отверстий 63 постоянно подхватывают и не дают каплям диспергированной жидкости осесть на стенку 56 и перемешивают аэрозольный поток, уменьшая анизотропию его в самом месте ее зарождения. Окружные составляющие струй воздуха из отверстий 63 дополняют импульс аэрозольного потока, компенсируя тем самым потери импульса потока от процесса смешения. В отводах 37 сопла 36 поток должен совершить два поворота, и чтобы не произошло сближения потока с внешней стенкой поворота отвода 37, стенка перфорирована отверстиями 64, через которые из камеры 57 подается наддувочный воздух, отжимающий аэрозольный поток от внешней стенки поворота отвода 37 и перемешивающий его пристеночный слой, уменьшая тем самым наметившееся было при повороте повышение анизотропии аэрозольного потока в самом месте ее зарождения. Из насадка 39 сопла 36 аэрозольный поток выходит с равномерно распределенными по его сечению значениями дисперсности и полидисперсности, то есть с низкой анизотропией аэрозольного потока. Регулирование плотности аэрозольного потока, а следовательно плотности облака диспергированной жидкости в атмосфере, осуществляют изменением расхода жидкости регулятором расхода 6. Поддержание дисперсности капель в заданной норме от аэрозоля до мелкокапельного распыления и ее изменение осуществляют изменением частоты вращения, а значит, и амплитуды вибрации соплового диска 10. Изменение частоты вращения соплового диска 10 осуществляют изменением передаточного отношения гидравлической передачи путем регулирования клапаном 49 перепуска гидросмеси в бак 50 из нагнетающего трубопровода 48. Наиболее эффективно эту операцию, по сравнению с аналогами, выполняют сопловой и зубчатые диски 3,10 (см. Д.Г.Пажи, А.А.Корягин, Э.Л.Ламм. Распыливающее устройство в химической промышленности. - М.: Химия, 1975 г.). Диск сопловой в 2, а диск зубчатый в 3 и более раз мельче дробят жидкость по сравнению с плоским, коническим или тарельчатыми распыливающими дисками при прочих равных условиях.

Площадь среза насадка 39, соотношение ширины и диаметра крыльчатки 15 и ширины и диаметра кожуха 34 вентилятора 1 и, в основном, частота вращения крыльчатки 15 влияют на скорость потока воздуха в канале между крыльчаткой 15 и кожухом 34, что определяет потенциал поля центробежных сил и степень воздействия потока воздуха на капли жидкости, совместным действием которых и определяется величина капель, выше которой капли выделяются сепарацией из потока воздуха и могут осесть на стенки кожуха 34, то есть определяется возможная верхняя граница спектра дисперсности капель диспергированной жидкости, в конечном счете, величина полидисперсности. Реальная верхняя граница спектра дисперсности, то есть полидисперсности определяется инстенсивностью наддува кожуха 34 через отверстие 63 воздухом от вентилятора наддува 59, расход воздуха через который регулируется заслонкой 60 на его входе. При повышении интенсивности наддува, то есть скорости и расхода воздуха из отверстий 63, крупные капли не имеют возможности преодолеть воздействие струй воздуха из отверстий 63 и отбрасываются от стенки 56 кожуха 34. Верхняя граница спектра сдвигается в сторону укрупнения капель и роста с полидисперсности и наоборот. Таким образом, не изменяя частоты вращения крыльчатки 15, то есть не снижая дальнобойности струи аэрозоля из насадка 39, можно регулировать реально дисперсность и полидисперсность аэрозоля, от мелкокапельного распыления до мелкодисперсного аэрозоля. Для получения мелкокапельного распыления жидкости достаточно снизить частоту вращения соплового диска 10, не снижая частоты вращения крыльчатки 15, то есть не снижая дальнобойности потока из насадка 39, и повысить интенсивность наддува. Крупные капли, которые непременно выпали бы у прототипа на стенку 56, возвращаются в поток и выносятся в атмосферу. Повышенная интенсивность наддува позволяет перемешивать поток даже с крупными каплями. Для получения мелкодисперсного аэрозоля нужно повысить частоту вращения соплового диска 10 и снизить интенсивность наддува. При сохранении большой частоты вращения крыльчатки 15 и низкой интенсивности наддува крупные капли преодолеют воздействие струй воздуха из отверстий 63 и осядут на стенку 56 кожуха 34, мелкие капли с большим отношением аэродинамической силы действия потока на каплю к ее массе, чем у крупных капель, будут отброшены от стенки 56 и поток перемешан струями воздуха из отверстий 63 даже с пониженной скоростью истечения. Регулирование величины возможной полидисперсности осуществляют изменением частоты вращения крыльчатки 15 вентилятора 1, то есть снижением или повышением возможной верхней границы спектра дисперсности капель диспергированной жидкости. Изменение частоты вращения крыльчатки 15 вентилятора 1 осуществляют изменением оборотов привода 2 путем дросселирования карбюратора бензинового двигателя с переключением коробки перемены передач. В случае временного прекращения процесса диспергирования жидкости с помощью сцепления двигателя 2 отключают от привода 2 вентилятор 1 и сопловый диск 10 и вентилятор наддува 59, при этом насос 5 не отключается для того, чтобы обеспечить постоянное перемешивание рабочей жидкости в баке даже во время остановок.

Для того чтобы не слишком снизить дальнобойность струи воздуха из насадка 39, вентилятор 1 берется с некоторым запасом по параметрам, определяющим дальнобойность струи, и изменение частоты вращения крыльчатки 15 осуществляют в зоне параметров вниз от максимальных.

Капли жидкости, осевшие на внутреннюю поверхность стенки 56 кожуха 34, сливаются вместе и, протекая по стенке 56 в промежутках между отверстиями 63, стекают в поплавковую камеру 66, где скапливаются. Поплавок 67 всплывает и открывает проход в отвод 7, куда поступает скопившаяся жидкость, под давлением среды в кожухе 34, и далее в насос 5. При осушении поплавковой камеры 66 поплавок 67 опустится и закроет доступ воздуху в отвод 7, сифон 69 служит для удаления случайно просочившейся в камеру 57 жидкости, откуда она давлением воздуха наддува будет подана в кожух 34.

Примером практического воплощения изобретения является генератор аэрозольный, вентиляторный, механического распыления, с регулированием дисперсности, полидисперсности и анизотропии аэрозольного потока, выполненный на базе карбюраторного двигателя со сцеплением и коробкой перемены передач марки "Москвич-2140" мощностью 55 КВт с номинальной частотой вращения коленчатого вала 5800 об/мин, центробежного вентилятора высокого давления с расходом воздуха ≅12000 м3/час и напором 8000 Па при частоте вращения крыльчатки ≅3000 об/мин, центробежного вентилятора наддува высокого давления, форсированного по частоте вращения крыльчатки, с расходом воздуха - 2000 м3/час, напором - 11000 Па при частоте вращения крыльчатки ≅5000 об/мин.

Основные параметры аэрозольного потока: расход жидкости 0,5-25 л/мин; дисперсность 1-100 мкм, близкая к нулевой анизотропия аэрозольного потока.

Применение изобретения позволит получать аэрозоль с контролируемыми дисперсностью, полидисперсностью и анизотропией аэрозольного потока из сопла с целью создания облака капель диспергированной жидкости в атмосфере в заданном месте, на заданном расстоянии, с заданной плотностью облака, с дисперсностью капель от аэрозоля до мелкокапельного распыления с максимально высокой энергетической эффективностью. Высокая энергетическая эффективность объясняется тем, что распыление жидкости вращающимися зубчатыми дисками наиболее энергетически эффективно по сравнению с другими методами механического или аэродинамического распыливания, а дальнобойность струи воздуха из вентилятора (центробежного) высокого давления равна или сравнима с дальнобойностью сверхзвуковой струи воздуха из сверхзвукового сопла при равных расходах воздуха, но мощность, потребляемая вентилятором и дисками, в 5-7 раз меньше мощности, потребляемой для разгона струи воздуха до сверхзвуковых скоростей для пневматического диспергирования жидкости и выноса ее в атмосферу.

Генератор аэрозольный вентиляторный механического распыления с регулированием дисперсности, полидисперсности и анизотропии аэрозольного потока, содержащий радиальный центробежный вентилятор с двумя входами, поворотное сопло, всасывающий коллектор, привод, насос подачи жидкости на распыление с системой трубопроводов и регулятором расхода, трубку подачи жидкости от насоса и отвод собранной дренажной жидкости в насос, раслыливающий диск, оснащенный двумя зубчатыми венцами, закрепленный на валу крыльчатки вентилятора посредством всасывающего коллектора, установленного в одном из входов вентилятора, сопловой диск с внутренним конусом, оснащенный зубчатым венцом, соосный с крыльчаткой вентилятора, входящий концентрично в сопряжение с двумя зубчатыми венцами распыливающего диска, имеющий вращение, противоположное направлению вращения распыливающего диска, размещенный вместе с распыливающим диском внутри крыльчатки вентилятора в цилиндрической полости, ограниченной входными кромками лопаток таким образом, что плоскость распыления, проходящая через оси сопел соплового диска и середины зубчатых венцов, отстоит на расстоянии не менее 1/3 ширины лопатки от краев проточного канала крыльчатки, а венцы дисков имеют зубья, ударные плоскости которых перпендикулярны касательной к внешней окружности соплового диска или же предыдущего венца, входное устройство, установленное через упругую прокладку в свободном от всасывающего коллектора входе вентилятора на его кожухе с закрепленном в нем на пилонах по центру подшипниковым узлом, у которого подшипники посажены на упругие опоры заранее заданной жесткости, имеется полый вал, несущий на себе сопловой диск с заранее заданной статической неуравновешенностью, который также служит для подачи жидкости через трубку от насоса к внутреннему конусу соплового диска для последующего распыления в соплах, гидравлическую передачу с регулируемым передаточным отношением для привода во вращение соплового диска от привода, наделенного возможностью изменять частоту вращения крыльчатки вентилятора, отличающийся тем, что включает вентилятор наддува с возможностью регулирования расхода воздуха и с напором, заведомо большим, чем напор центробежного вентилятора, вращаемый приводом, камеру, сообщенную с вентилятором наддува, установленную на внешней стенке улиткообразного кожуха центробежного вентилятора, перфорированной отверстиями, направленными по потоку под углом 65° к радиусу места рядами вдоль оси через 20-25° по окружности на криволинейной его части до спрямления к выходному фланцу с поворотным соплом, которое включает два крутоизогнутых отвода с углом поворота не меньше 60°, с двойными эквидистантными друг другу стенками, внутренняя из которых перфорирована по внешней стороне поворота, а замкнутые межстеночные пространства сообщены между собой и с камерой специальными каналами в поворотных фланцевых соединениях.