Способ изготовления деталей из материалов с неупорядоченной структурой (варианты) и пресс-форма для его осуществления

Иллюстрации

Показать всеИзобретения относятся к обработке металлов давлением и могут быть использованы при изготовлении длинномерных деталей полого профиля. Из отрезков проволоки в виде растянутых спиралей формируют плоскую заготовку, которую сворачивают в рулон. Свернутую заготовку размещают в пресс-форме и прессуют за несколько переходов. На каждом переходе прессование ведут по меньшей мере в трех направлениях, перпендикулярных оси симметрии отверстия заготовки. При получении детали в виде тела вращения прессование на каждом последующем переходе, за исключением последнего, осуществляют с усилием, превышающим усилие прессования на предыдущем переходе. После каждого перехода получают заготовку в виде тела вращения по меньшей мере с тремя выступами на наружной поверхности. На последующих переходах прессования, начиная со второго, выступы удаляют. При изготовлении детали в виде многогранника вначале получают заготовку в виде тела вращения по меньшей мере с тремя выступами на наружной поверхности. На последнем переходе получают деталь в виде многогранника. Способ реализуют с помощью пресс-формы, содержащей обойму с закрепленным в ней стержнем и подвижные в направлении, перпендикулярном оси симметрии стержня, пуансоны. Форма рабочего торца каждого пуансона определена формой получаемой детали. В результате обеспечивается расширение номенклатуры изготавливаемых деталей и повышение производительности. 3 н. и 3 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области обработки металлов давлением, в частности к обработке материала с неупорядоченной структурой, например материала "МР" - металлического аналога резины, при изготовлении длинномерных деталей полого профиля, используемых в качестве амортизаторов, уплотнений, фильтров для очистки жидкостей и газов, фитилей тепловых труб и так далее.

Известен (А.С. №997931, МПК 7 В 21 F 21/00 от 10.12.80, опубл. в БИ №7 от 23.02.83) способ изготовления пористых изделий из нетканного материала, включающий образование заготовки путем укладки с взаимным перекрещиванием спирально навитой проволоки на цилиндрический стержень и последующие несколько холодных обжатий заготовки.

Недостатком этого способа является то, что при использовании его для изготовления изделий из материала "МР", их ассортимент ограничивается одной конфигурацией в виде тела вращения с осевым отверстием, а именно гибкими тонкостенными трубами с большим отношением длины трубы к толщине ее стенки (порядка 500-1000). Кроме этого, осуществление способа достаточно сложное. Это объясняется тем, что необходимо осуществлять вращение стержня с заготовкой в процессе обжатия заготовки путем продольной холодной прокатки ее между роликами.

Известен также (А.С. №183174, МПК 7 В 21 F 21/00 от 27.07.60, опубл. в БИ №13 от 24.08.66) способ изготовления нетканного материала "МР" из металлической проволоки, включающий выполнение отрезков проволоки в виде растянутых спиралей, формирование из них проволочного массива и укладку его в пресс-форму, проведение нескольких переходов прессования с различными усилиями.

Известный способ имеет следующие недостатки. При его осуществлении заготовки для деталей из материала "МР" имеют размер в направлении усилия прессования, в 10-15 раз превышающий соответствующий размер готовой детали. Поэтому для изготовления деталей из материала "МР", имеющих размер в направлении усилия прессования 25-30 мм и более, необходимы пресс-формы и прессы с очень большими соответствующими размерами. Например, для изготовления втулки из материала "МР" длиной 100 мм заготовка в виде рулона из металлической спирали должна иметь длину 1200-1500 мм, а соответствующий размер пресс-формы с установленными для прессования заготовкой и пуансонами - 2200-2500 мм. Это обстоятельство делает трудновыполнимой задачу изготовления удлиненных деталей из нетканного материала "МР" известным способом, так как необходимо специальное прессовое оборудование и дорогостоящие в изготовлении пресс-формы.

Причем чем больше размер прессуемой детали в направлении усилия прессования, тем сложнее изготавливать.

Другим недостатком этого способа является невозможность изготовления удлиненных деталей из материала "МР" из-за больших потерь усилия прессования на трение материала заготовки о стенки пресс-формы и внутреннее трение между витками спирали прессуемой заготовки. При этом силы трения возрастают с увеличением размера заготовки в направлении усилия прессования.

Недостатком известного способа является также увеличение неравномерной плотности материала "МР" в направлении усилия прессования с увеличением размера заготовки в этом направлении.

Известный (А.С. №902947, МПК 7 В 21 F 21/00, от 16.06.80, опубл. в БИ №5 от 07.02.82) способ изготовления деталей из материалов с неупорядоченной структурой, включающий выполнение отрезков проволоки в виде растянутых спиралей, формирование плоской заготовки, сворачивание в рулон с помощью стержня и размещение ее в пресс-форме, проведение нескольких переходов прессования.

Недостатком данного способа является небольшая производительность из-за сложности его осуществления. Так для изготовления одной удлиненной детали, например втулки, используют несколько заготовок из материала "МР". Каждую заготовку перед предварительным прессованием пропитывают наполнителем, например парафином, для их фиксации, а после его проведения удаляют его. Затем при заключительном прессовании отдельные заготовки спрессовывают между собой. Кроме этого, несмотря на то, что использование этого способа позволяет, по сравнению с известным способом по А.С. №183174, уменьшить габариты оборудования и оснастки пресс-форм при изготовлении удлиненной в направлении усилий прессования детали, сложность осуществления способа ограничила его применение изготовлением единичных образцов в лабораторных условиях.

Известная пресс-форма для реализации этого способа содержит обойму со стержнем и два пуансона.

Недостатком данной пресс-формы является то, что, используя ее, нельзя изготовить длинномерную деталь полого профиля из одной заготовки материала "МР".

Изготовление длинномерных деталей полого профиля из одной заготовки, отличных от круглого профиля, до настоящего времени промышленностью не освоено.

Задача изобретения состоит в повышении производительности путем создания более простого способа изготовления длинномерных деталей полого профиля сравнительно с небольшой толщиной стенки из одной заготовки. При этом предлагаемый способ должен обеспечивать изготовление деталей с различной конфигурацией поверхностей, например, в виде тел вращения и многогранников. Еще одной задачей изобретения является создание пресс-формы для осуществления этого способа.

Технический результат, достигаемый при использовании настоящего изобретения, заключается:

- в получении нового технологического процесса реализующего предложенный способ. Этот технологический процесс позволяет поставить на промышленную основу изготовление из материала "МР" широкого ассортимента длинномерных деталей полого профиля с различной конфигурацией поверхностей, которые до настоящего времени не было возможности изготовить. Технологический процесс, который отличают от известных качественно новые технические характеристики, обеспечил изготовление деталей с одинаковой плотностью по длине из одной заготовки;

- в получении новой пресс-формы, обеспечившей реализацию предложенного способа. Использование предложенных вариантов пресс-формы позволяет сочетанием нескольких однотипных переходов изготовить из материала "МР" такие детали достаточно простыми техническими средствами.

Указанный выше технический результат достигается тем, что в способе изготовления деталей из материалов с неупорядоченной структурой (вариант 1), включающем получение отрезков проволоки в виде растянутых спиралей, формирование плоской заготовки, сворачивание ее в рулон с помощью стержня, размещение полученной свернутой заготовки с отверстием в пресс-форме и ее прессование за несколько переходов, на каждом переходе прессование осуществляют по меньшей мере в трех направлениях. Направления прессования перпендикулярны оси симметрии отверстия свернутой заготовки. С получением после первого перехода плотности заготовки, близкой к плотности готовой детали. При изготовлении детали в виде тела вращения прессование на каждом последующем переходе, за исключением последнего, осуществляют с усилием, превышающим усилие прессования на предыдущем переходе. Причем последний переход прессования ведут с усилием, равным усилию прессования на предыдущем переходе. После каждого перехода получают заготовку в виде тела вращения по меньшей мере с тремя выступами на наружной поверхности, каждый из которых образован пересечением смежных граней многогранника, а на последующих переходах прессования, начиная со второго, выступы, полученные на предыдущем переходе, удаляют. В способе изготовления деталей из материалов с неупорядоченной структурой (вариант 2), включающем получение отрезков проволоки в виде растянутых спиралей, формирование плоской заготовки, сворачивание ее в рулон с помощью стержня, размещение полученной свернутой заготовки с отверстием в пресс-форме и ее прессование за несколько переходов, на каждом переходе прессование осуществляют по меньшей мере в трех направлениях. Направления прессования перпендикулярны оси симметрии отверстия свернутой заготовки. С получением после первого перехода плотности заготовки, близкой к плотности готовой детали. При изготовлении детали в виде многогранника прессование на каждом последующем переходе производят с усилием, превышающим усилие прессования на предыдущем переходе. Вначале получают заготовку в виде тела вращения по меньшей мере с тремя выступами на наружной поверхности, каждый из которых образован пересечением смежных граней многогранника. На последнем переходе прессования деталь в виде многогранника. Пресс-форма для изготовления деталей из материала с неупорядоченной структурой, содержащая обойму с закрепленным в ней стержнем и два пуансона, дополнительно снабжена по меньшей мере одним пуансоном. Каждый из пуансонов выполнен с возможностью перемещения в направлении, перпендикулярном оси симметрии стержня. При этом рабочий торец каждого из пуансонов выполнен в виде плоской поверхности, расположенной параллельно оси симметрии или под углом к этой оси, или вогнутой цилиндрической поверхности с двумя кромками на краях или вогнутой конической поверхности с двумя кромками на краях. Упомянутые кромки вогнутых цилиндрической и конической поверхностей выполнены острыми или тупыми. Причем тупые кромки образованы плоскими поверхностями, расположенными в одной плоскости. Ось симметрии вогнутых цилиндрической и конической поверхностей каждого из пуансонов в одном из его крайних положений совпадает с осью симметрии стержня. Часть пуансонов может быть снабжена стопорами. При нечетном количестве пуансонов стопорами могут быть снабжены все пуансоны, кроме одного. При четном количестве пуансонов стопорами могут быть снабжены все пуансоны, за исключением двух, расположенных друг против друга.

Получение необходимой величины плотности тела изготавливаемой детали обеспечено проведением нескольких переходов прессования с большими усилиями при последующих переходах. Возможность проведения в некоторых случаях на последнем переходе прессования с усилием, равным усилию прессования на предыдущем переходе, обеспечивает изготовление деталей с поверхностью в виде тела вращения. Проведение каждого прессования по меньшей мере в трех направлениях, перпендикулярных оси симметрии отверстия в заготовке, обеспечило возможность выполнения длинномерной детали из одной заготовки с получением равной плотности по ее длине. Этим обеспечено также получение детали с конфигурацией поверхностей в виде многогранника или тела вращения. Получение на поверхности заготовки, имеющей форму в виде тела вращения, по меньшей мере трех выступов, каждый из которых образован пересечением смежных граней многогранника, обеспечило саму возможность ее прессования в направлениях, перпендикулярных оси симметрии отверстия в заготовке. Убирание наружных выступов, полученных при предыдущем прессовании на поверхности тела вращения, начиная со второго прессования, обеспечило изготовление детали с заданной формой поверхности. Новая совокупность предложенных признаков обеспечила изготовление длинномерных деталей, которые до настоящего времени считалось не возможным изготовить из одной заготовки. Снабжение пресс-формы дополнительно по меньшей мере одним пуансоном обеспечило изготовление детали с различными формами поверхностей. Выполнение каждого из пуансонов с возможностью перемещения в направлении, перпендикулярном относительно оси симметрии стержня, обеспечило возможность прессования длинномерной детали с одинаковым усилием прессования по всей ее длине. Вариант выполнения рабочего торца, каждого из пуансонов, в виде плоской поверхности обеспечил изготовление поверхности детали в виде многогранников. Варианты выполнения рабочего торца, каждого из пуансонов, в виде вогнутых цилиндрической или конической поверхностей с тупыми кромками на краях, образованными двумя плоскими поверхностями, расположенными в одной плоскости, обеспечили при прессовании поверхности заготовки в виде тела вращения поочередное осуществление рабочих перемещений всех пуансонов без их отвода от его поверхности. Варианты выполнения рабочего торца, каждого из пуансонов, в виде вогнутых цилиндрической или конической поверхностей с острыми кромками на краях обеспечили при прессовании поверхности заготовки в виде тела вращения изготовление детали в виде различных тел вращения. Выполнение осей симметрии вогнутых цилиндрической или конической поверхностей, совпадающих с осью симметрии стержня в одном из крайних положений пуансона, обеспечило выполнение отверстия и поверхности изготовляемой детали концентричными. Предложенные варианты выполнения рабочих торцов пуансонов пресс-формы позволили составить комплект однотипных пресс-форм, необходимых для изготовления длинномерной детали. Эти пресс-формы могут быть выполнены с разным количеством пуансонов для изготовления в одной или нескольких пресс-формах в начале заготовки с плотностью, близкой к необходимой плотностью, а затем в другой пресс-форме - детали. Снабжение части пуансонов стопорами исключило возможность самопроизвольного отхода пуансона от спрессованного участка заготовки после снятия с него приложенного усилия прессования. Осуществление поочередного прессования одним пуансоном, при нечетном количестве пуансонов, позволило один из пуансонов (последний при прессовании) стопором не снабжать. Осуществление поочередного прессования двумя пуансонами, при четном количестве пуансонов, позволило двое из пуансонов (последних при прессовании) стопорами не снабжать. Новая совокупность предложенных признаков обеспечила изготовление пресс-формы, с помощью которой стало возможным изготовить такие детали, которые до настоящего времени считалось не возможным изготовить из одной заготовки. Обеспечено расширение номенклатуры изготавливаемых деталей возможностью получения различных конфигураций поверхностей и отверстий. Это достигнуто использованием в пресс-форме сочетания различных по форме стержней, рабочих торцов пуансонов и разного количества пуансонов.

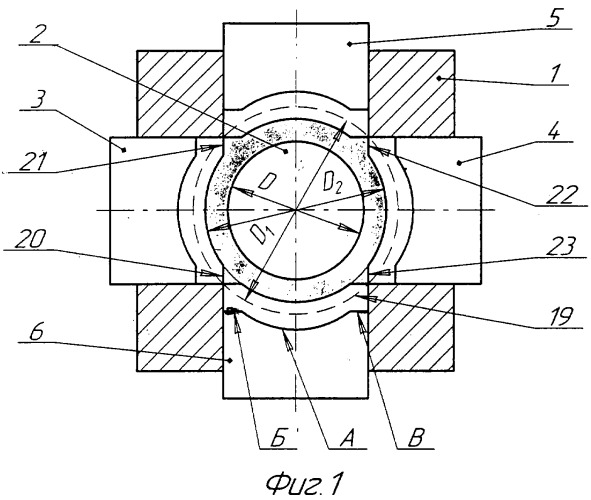

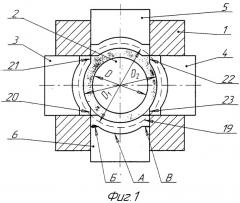

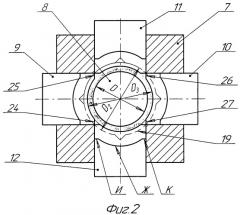

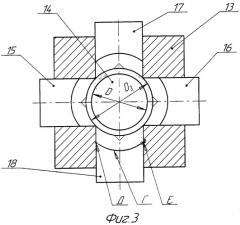

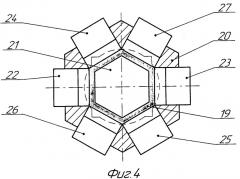

На фиг.1 показан переход 1, первое прессование заготовки с отверстием круглой формы; на фиг.2 - переход 2, второе прессование заготовки с отверстием круглой формы; на фиг.3 - переход 3, изготовление детали с поверхностью и отверстием круглой формы; на фиг.4 - переход 4, заключительный переход, изготовление детали с поверхностью и отверстием в виде шестигранника.

Исходным элементом для изготовления длинномерной детали описываемым способом является металлическая проволочная спираль, навитая тем или иным способом. Марка проволоки и диаметр спирали зависят от назначения, условий работы и размеров изготавливаемой детали. Отношение диаметра спирали к диаметру проволоки зависит от свойств материала "МР", которые необходимо получить у изготавливаемой детали (упругость, прочность, пористость и др.).

Формирование заготовки из металлической проволоки осуществляют вручную или с помощью механизированных средств. При формировании заготовки вручную спираль в начале навивают вплотную виток к витку. После чего из нее нарезают отрезки, витки которых затем растягивают до шага, равного или несколько большего, чем наружный диаметр спирали. Затем растянутые отрезки спирали укладывают в определенном порядке или хаотично в виде плоской заготовки и после прокаткой с помощью валика сцепляют между собой. При изготовлении плоской заготовки в автоматическом режиме спираль навивают с помощью известных устройств с заданным шагом, затем от нее периодически отрезают куски спирали, которые тут же сбрасывают на поверхность двухкоординатного стола. При сбросе отрезка спирали на стол он принимает свернутую форму (завитка, спирали, волнообразную). При перемещении двухкоординатного стола в заданных координатах на его поверхности формируется плоская заготовка из сцепленных между собой отрезков спирали. В конце изготовления плоской заготовки она вручную прокатывается валиком для лучшего сцепления спирали между собой. После изготовления плоской заготовки ее с помощью стержня сворачивают в рулон. Конфигурация полученного рулона зависит от формы рабочей поверхности стержня, который может быть выполнен в виде различных многогранников и тел вращения. Свернутую заготовку укладывают в обойму пресс-формы. При этом она размещается в пресс-форме вместе со стержнем. В другом случае свернутая заготовка снимается с технологического стержня и размещается на стержне, закрепленном в пресс-форме.

Дальнейшим этапом изготовления детали является холодное прессование. Количество прессований и величины давлений прессования зависят от формы поверхности получаемой детали и от требуемых конечных свойств материала "МР".

Этим способом может быть изготовлена деталь с поверхностью и отверстием в виде, многогранников или тел вращения, сочетающихся между собой в различных вариантах.

Пресс-форма (см. фиг.1), выполненная в соответствии с изобретением, содержит обойму 1 со стержнем 2 и, например, четыре пуансона 3, 4, 5 и 6. Рабочая поверхность стержня 2 выполнена, например, цилиндрической формы. Все пуансоны установлены в обойме 1 с возможностью перемещения в направлении, перпендикулярном относительно оси симметрии стержня 2.

Количество применяемых в пресс-форме пуансонов зависит от формы поверхности изготавливаемой детали. Так при изготовлении детали с поверхностью в виде многогранника число пуансонов в пресс-форме будет равно числу граней изготавливаемого многогранника, который может быть, например, призмой, параллелепипедом, усеченной пирамидой и тому подобное. При изготовлении детали с поверхностью в виде тела вращения число пуансонов в пресс-форме, как минимум, может быть равно трем. Оптимальным же числом количества пуансонов в пресс-форме для изготовления такой детали, например, в виде цилиндра, усеченного конуса, какой-либо фасонной формы и так далее является четыре.

Конфигурация рабочего торца пуансона в пресс-форме зависит от формы поверхности изготавливаемой детали. Для изготовления детали с поверхностью какого-либо многогранника рабочий торец пуансона в пресс-форме выполняется в виде плоской поверхности. Для изготовления детали с поверхностью в виде тела вращения рабочий торец пуансона в пресс-форме выполняется, например, в форме части цилиндра или конуса, или фасонной поверхности.

Для изготовления детали из материала "МР" с поверхностью в виде тела вращения, например цилиндрической формы, стенки которого во много раз меньше размеров отверстия, недостаточно одной пресс-формы. В этом случае требуется по меньшей мере комплект из двух пресс-форм с разными формами рабочего торца:

- у пресс-формы первого типа (см. фиг.1) рабочий торец каждого из пуансонов 3, 4, 5 и 6 образован вогнутой цилиндрической поверхностью А с двумя тупыми кромками Б и В, образованными плоскими поверхностями, расположенными в одной плоскости;

- у пресс-формы второго типа (см. фиг.3) рабочий торец каждого из пуансонов образован вогнутой цилиндрической поверхностью Г с двумя острыми кромками Д и Е, образованными пересечением цилиндрической поверхности с двумя боковыми поверхностями пуансона.

Для изготовления детали с необходимой плотностью материала "МР" используют комплект, как минимум, из двух пресс-форм (см. фиг.1 и 3). Если для изготовления материала "МР" с необходимой плотностью двух пресс-форм недостаточно, то пресс-форм первого типа (см. фиг.1) можно применить большее количество. Рассмотрим комплект, например, из трех пресс-форм (см. фиг.1, 2 и 3).

Пресс-форма (см. фиг.2) по форме выполнения соответствует пресс-форме первого типа (см. фиг.1). Пресс-форма содержит обойму 7 со стержнем 8 и четыре пуансона 9, 10, 11 и 12. Рабочая поверхность стержня 8 выполнена цилиндрической формы. Рабочий торец каждого из пуансонов 9, 10, 11 и 12 образован вогнутой цилиндрической поверхностью Ж с двумя тупыми кромками И и К прилегающими к общей поверхности.

Пресс-форма второго типа (см. фиг.3) содержит обойму 13 со стержнем 14 и четыре пуансона 15, 16, 17 и 18. Рабочая поверхность стержня 14 выполнена цилиндрической формы.

Стержень (не показан), с помощью которого формируется заготовка 19 в виде свернутого рулона, имеет ту же форму и размеры рабочей поверхности, что и стержни 2, 8 и 14. Эти стержни имеют один и тот же размер, например диаметр D.

При необходимости рабочая поверхность стержней может выполняться в виде многогранников и различных тел вращения. Вместо нескольких стержней, одной и той же формы и размеров, может быть выполнен один стержень. Такой стержень используют для формирования заготовки в виде рулона и при ее прессовании во всех пресс-формах.

Для изготовления детали, например, с поверхностью и отверстием в виде усеченных конусов можно использовать, например, комплект из пресс-форм первого и второго типов (не показаны), аналогичных пресс-формам, изображенным на фиг.1 и 3. В этих пресс-формах стержни должны быть выполнены с рабочими поверхностями в виде усеченного конуса, а конфигурация рабочего торца, каждого из пуансонов образована частью конической поверхности.

Для изготовления детали, например, с поверхностью и отверстием в виде шестигранников можно использовать например, комплект пресс-форм (не показаны), состоящий из:

- пресс-формы, аналогичной пресс-форме, изображенной на фиг.1;

- пресс-формы, аналогичной пресс-форме, изображенной на фиг.4.

В этой пресс-форме стержни должны быть выполнены с рабочими поверхностями в виде шестигранника. Конфигурация рабочего торца каждого из пуансонов должна быть образована плоской поверхностью, расположенной параллельно оси симметрии стержня.

Для изготовления детали, например, с поверхностью и отверстием в виде усеченной пирамиды с шестью гранями можно использовать, например, комплект пресс-форм (не показаны), состоящий из:

- пресс-формы, аналогичной пресс-форме, изображенной на фиг.1;

- пресс-формы, аналогичной пресс-форме, изображенной на фиг.4.

В этой пресс-форме стержни должны быть выполнены с рабочими поверхностями в виде усеченной пирамиды с шестью гранями. Конфигурация рабочего торца каждого из пуансонов образована плоской поверхностью, параллельной к сторонам стержня, расположенным под углом к его оси симметрии.

Для изготовления детали, например, с поверхностью и отверстием в виде усеченного конуса можно использовать например, комплект пресс-форм (не показаны), аналогичных пресс-формам, изображенным на фиг.1, 2 и 3. В этих пресс-формах стержни должны быть выполнены с рабочими поверхностями в виде усеченного конуса, а конфигурация рабочего торца каждого из пуансонов образована вогнутой поверхностью в виде части усеченного конуса.

Для изготовления детали, например, с какой-либо фасонной поверхностью и отверстием можно использовать например, комплект пресс-форм (не показаны), аналогичных пресс-формам, изображенным на фиг.1, 2 и 3. В этих пресс-формах стержни должны быть выполнены с рабочими фасонными поверхностями, а конфигурация рабочего торца, каждого из пуансонов, образована вогнутой фасонной поверхностью.

Рассмотренные варианты возможного исполнения предложенной пресс-формы в различных их сочетаниях позволили составлять комплекты из разного числа пресс-форм для изготовления изделия с поверхностью и отверстием в виде различных форм многогранников и тел вращения. Формы поверхности и отверстия в изделии могут быть выполнены в различных сочетаниях между собой. Так, выполнив оправки в пресс-формах (не показаны), аналогичных пресс-формам первого и второго типов (см. фиг.1, 2 и 3), например, в виде пятигранника, можно получить изделие с цилиндрической поверхностью и пятигранным отверстием, или наоборот, выполнив в пресс-форму (не показана), аналогичную пресс-форме, изображенной на фиг.4, оправку круглого сечения можно получить изделие с поверхностью шестигранника и отверстием круглого сечения. Таких изделий с различными конфигурациями может быть изготовлено множество вариантов.

Для сворачивания заготовки 19 в рулон с диаметром D может использоваться стержень 2 (см. фиг.1).

Для изготовления детали с поверхностью и отверстием в виде тела вращения (труба, втулка или кольцо) с необходимой плотностью материала "МР" требуется провести несколько переходов прессований заготовки 19. Рассмотрим пример такого прессования в трех пресс-формах (см. фиг.1, 2 и 3). Пунктирными линиями на этих рисунках показаны контуры заготовки 19, которые она имеет до прессования.

Заготовка 19 формируется из дозированной по весу металлической проволоки. Изготовленную из отрезков спирали, сцепленных между собой, плоскую заготовку скатывают в рулон. При этом диаметр отверстия D равен диаметру рабочей поверхности стержня 2, а наружный диаметр сформированной заготовки равен D1. Свернутую заготовку 19 укладывают в пресс-форму (см. фиг.1).

При прессовании в обойме 1 заготовка 19 под действием сил, передаваемых пуансонами 3 и 4, спрессовывается на двух участках до диаметра D2. Перед следующим прессованием пуансонами 5 и 6 с помощью стопоров (не показаны) фиксируют пуансоны 3 и 4 в положении, при котором их рабочие торцы прижаты к спрессованным участкам заготовки 19. Фиксация пуансонов 3 и 4 необходима для исключения их самопроизвольного отхода от спрессованных участков. Затем снимают приложенные к пуансонам 3 и 4 усилия. При прессовании в обойме 1 заготовка 19 под действием сил, передаваемых пуансонами 5 и 6, спрессовывается также до диаметра D2. После поочередного прессования пуансонами 3, 4 и 5, 6 поверхность заготовки 19 принимает цилиндрическую форму с четырьмя выступами 20, 21, 22 и 23, каждый из которых образован пересечением смежных граней многогранника, а именно прямоугольного параллелепипеда, а отверстие принимает форму цилиндра диаметром D. При поочередном прессовании заготовки 19 пуансонами 3, 4 и 5, 6 на его поверхности формируются выступы. Они получаются из-за того, что обе кромки Б и В каждого из пуансонов 3, 4 и 5, 6 выполнены тупыми. Такое выполнение кромок у пуансонов в пресс-формах первого типа (см. фиг.1 и 2) обеспечивает последовательное прессование заготовки 19 в начале первой парой пуансонов 3 и 4, а затем второй парой пуансонов 5 и 6. Причем во время прессования пуансонами 5 и 6 пуансоны 3 и 4, зафиксированные стопорами (не показаны), остаются поджатыми к сформированным двум участкам заготовки 19. При наличии у пуансонов 3 и 4 острых кромок они бы при прессовании заготовки 19 с диаметра D1 до диаметра D2 перекрыли бы доступ к поверхности заготовки 19 рабочим торцам пуансонов 5 и 6. В результате этого осуществление прессования пуансонами 5 и 6, без обхода пуансонов 3 и 4 от сформированных ими двух участков заготовки 19, не возможно. Прессование же заготовки 19 пуансонами 5 и 6, при отведенных пуансонах 3 и 4 от его поверхности, ведет к искажению формы формируемой поверхности. Кроме этого, при прессовании острые кромки внедряются в заготовку 19, нарушая целостность его структуры (разрезают металлическую проволоку), что также приводит к браку.

После прессования на первом переходе осуществляют прессование на втором переходе также в пресс-форме первого типа с усилием, большим усилия прессования на первом переходе (см. фиг.2).

Для осуществления второго перехода заготовка 19 укладывается в обойму 7 таким образом, чтобы полученные при первом переходе на поверхности выступы 20, 21, 22 и 23 убирались при прессовании. Для этого заготовка 19 разворачивается на 45° таким образом, чтобы при прессовании с выступами взаимодействовали части вогнутой цилиндрической поверхности рабочих торцов пуансонов 9, 10, 11 и 12. Одно из таких положений заготовки 19 показано пунктирной линией. При прессовании в обойме 7 заготовки 19 с диаметром D2 под действием сил, передаваемых вначале пуансонами 9 и 10, а затем пуансонами 11 и 12, спрессовывается на четырех участках до диаметра D3, разделенных между собой наружными выступами 24, 25, 26 и 27. Как уже отмечалось выше, если плотность спрессованной заготовки 19 не достигла необходимой величины, дальнейшее прессование материала "МР" с еще большим усилием может быть продолжено в следующей пресс-форме первого типа и так далее.

Заключительное прессование, в рассматриваемом примере третий переход, проводят в пресс-форме второго типа (см. фиг.3). Это прессование осуществляют с усилием, равным усилию прессования на предыдущем переходе, так как на заключительном переходе убираются только четыре выступа, полученные на предыдущем переходе. Плотность полученного тела не меняется.

Для этого заготовка 19 также укладывается в обойму 13 в положении, чтобы полученные при втором переходе наружные выступы 24, 25, 26 и 27 убирались. По аналогии со вторым переходом. При прессовании в обойме 13 заготовки 19 с диаметром D3 под действием сил, передаваемых пуансонами 9 и 10, а затем пуансонами 11 и 12, спрессовываются только выступы 24, 25, 26 и 27 до диаметра D3. После прессования заготовки 19 первой парой пуансонов 24 и 25 осуществляют их удержание с помощью стопоров. По окончании прессования получаем изделие с поверхностью в виде тела вращения, а именно, цилиндрической формы с диаметром D3 и с цилиндрическим отверстием диаметром D. Это может быть, например, труба, втулка или кольцо.

Таким же образом с помощью аналогичных пресс-форм может быть получена деталь с поверхностью и отверстием, например, в виде усеченных конусов или каких-либо других форм.

Для изготовления детали, например, с поверхностью и отверстием в виде шестигранников в начале проводят одно или несколько прессований в пресс-формах первого типа (см. фиг.1). В этом случае оправки 2, 8 и 14 выполнены в форме шестигранника. Заключительное прессование проводят в пресс-форме (см. фиг.4). Спрессованная заготовка 19 укладывается в обойму 20. Прессование ведется поочередно парами пуансонов 22 и 23, 24 и 25, 26 и 27. После каждого из прессований парами 22, 23 и 24, 25 осуществляют удержание этих пуансонов около спрессованных участков с помощью стопоров (не показаны). По окончании прессований получаем деталь с поверхностью и отверстием в виде шестигранников.

Таким же образом может быть получена деталь с поверхностью и отверстием в виде других многогранников, например в виде усеченной пирамиды.

При изготовлении деталей с поверхностью в виде каких-либо многогранников каждое прессование на последующем переходе осуществляется с большим усилием.

Пример. В лабораторных условиях были изготовлены пористые втулки из материала "МР" (материал с неупорядоченной структурой) из молибденовой проволоки диаметром 0,1 мм, марки МС-ЖнХпГ-100 ТУ 48-19-355-91.

Размеры готовой втулки: наружный диаметр 35,4 мм; внутренний диаметр 31 мм; длина 53 мм.

Вес заготовки для изготовления втулки составлял 37,5 г. Заготовку из материала "МР" получили следующим образом. Вначале из проволоки навили спираль диаметром 1 мм, витки которой прижаты вплотную друг к другу. Спираль разрезали на отрезки длиной 500...600 мм, которые затем растянули до шага 1 мм. После чего из отрезков сформировали вначале плоскую прямоугольную заготовку, а затем ленту с размерами 53×530 мм. Плоскую ленту скатали в рулон на цилиндрической оправке диаметром 30 мм. Наружный диаметр рулона получался равным 48 мм.

Прессование втулки проводилось последовательно за три перехода в трех пресс-формах на гидравлическом прессе модели П-125.

На первом переходе рулон помещали в пресс-форму первого типа (см. фиг.1 - пунктирной линией показан первоначальный диаметр рулона D1=48 мм). Прессование производили с усилием 100 кН. Процесс прессования состоял из двух этапов. Вначале прикладывали усилие прессования к пуансонам 3 и 4, которые в сомкнутом состоянии фиксировались стопорами (не показано). Затем после снятия усилия прессования и поднятия траверсы пресса (не показано) поворачивали пресс-форму вокруг оси на 90° и прикладывали усилие прессования к пуансонам 5 и 6. После чего заготовку извлекали из пресс-формы. Наружная поверхность прессованной заготовки имела четыре выступа 20, 21, 22 и 23, а ее диаметр составлял D2=40 мм.

На втором переходе заготовку помещали в пресс-форму также первого типа таким образом, чтобы полученные выступы 20, 21, 22 и 23 убрались при прессовании (см. фиг.2 - пунктирной линией показан первоначальный диаметр рулона D3=40 мм с четырьмя выступами). Прессование производили с усилием 200 кН.

Процесс прессования состоял из двух этапов. Вначале прикладывали усилие прессования к пуансонам 9 и 10, которые в сомкнутом состоянии фиксировались стопорами (не показано). Затем после снятия усилия прессования и поднятия траверсы пресса (не показано) поворачивали пресс-форму вокруг оси на 90° и прикладывали усилие прессования к пуансонам 11 и 12. После чего заготовку извлекали из пресс-формы. Наружная поверхность прессованной заготовки имела четыре выступа 24, 25, 26 и 27, а ее диаметр составлял D2=35,4 мм.

На третьем переходе заготовку помещали в пресс-форму второго типа таким образом, чтобы полученные выступы 24, 25, 26 и 27 убирались при прессовании (см. фиг.3). Прессование производили с усилием 200 кН. Процесс прессования состоял из двух этапов. Вначале прикладывали усилие прессования к пуансонам 15 и 16, которые в сомкнутом состоянии фиксировались стопорами (не показано). Затем после снятия усилия прессования и поднятия траверсы пресса (не показано) поворачивали пресс-форму вокруг оси на 90° и прикладывали усилие прессования к пуансонам 17 и 18. После чего заготовку извлекали из пресс-формы. Наружная поверхность готовой детали имела требуемый диаметр 35,4 мм без четырех выступов.

Получен новый технологический процесс, реализующий предложенный способ. Он позволяет, повысив производительность и упростив изготовление, поставить на промышленную основу изготовление из материала "МР" широкого ассортимента длинномерных деталей полого профиля с различной конфигурацией поверхностей, которые до настоящего времени не было возможности изготовить. Технологический процесс, который отличают от известных качественно новые технические характеристики, обеспечил изготовление деталей из одной заготовки с одинаковой плотностью по длине. Получена новая пресс-форма, обеспечившая реализацию предложенного способа. Использование предложенных вариантов пресс-формы позволяет сочетанием нескольких однотипных переходов изготовить из материала "МР" такие детали достаточно простыми техническими средствами.

1. Способ изготовления деталей из материалов с неупорядоченной структурой, включающий получение отрезков проволоки в виде растянутых спиралей, формирование плоской заготовки, сворачивание ее в рулон с помощью стержня, размещение полученной свернутой заготовки с отверстием в пресс-форме и ее прессование за несколько переходов, отличающийся тем, что на каждом переходе прессование осуществляют по меньшей мере в трех направлениях, перпендикулярных оси симметрии отверстия свернутой заготовки, с получением после первого перехода плотности заготовки, близкой к плотности готовой детали, при изготовлении детали в виде тела вращения прессование на каждом последующем переходе, за исключением последнего, осуществляют с усилием, превышающим усилие прессования на предыдущем переходе, причем последний переход прессования ведут с усилием, равным усилию прессования на предыдущем переходе, после каждого перехода получают заготовку в виде тела вращения по меньшей мере с тремя выступами на наружной поверхности, каждый из которых образован пересечением смежных граней многогранника, а на последующих переходах прессования, начиная со второго, выступы, полученные на предыдущем переходе, удаляют.

2. Способ изготовления деталей из материалов с неупорядоченной структурой, включающий получение отрезков проволоки в виде растянутых спиралей, формирование плоской заготовки, сворачивание ее в рулон с помощью стержня, размещение полученной свернутой заготовки с отверстием в пресс-форме и ее прессование за несколько переходов, отличающийся тем, что на каждом переходе прессование осуществляют по меньшей мере в трех направлениях, перпендикулярных оси симметрии отверстия свернутой заготовки, с получением после первого перехода плотности заготовки, близкой к плотности готовой детали, при изготовлении детали в виде многогранника прессование на каждом последующем переходе произ