Способ горячей штамповки полых изделий

Иллюстрации

Показать всеИзобретение относится к области обработки металлов и может быть использовано при изготовлении изделий как с фланцами, так и без них из различных сплавов. Заготовку нагревают и подвергают деформированию в штампе. Отношение температуры заготовки к температуре штампа поддерживают в диапазоне от 0,7 до 7,4. Нагрев заготовки под штамповку производят в определенном температурном интервале, который зависит от материала заготовки. Указанный температурный интервал может быть определен из диаграмм пластичности, и/или кривых течения, и/или диаграмм рекристаллизации материала заготовки. В результате обеспечивается повышение коэффициента использования металла и качества полученных изделий, а также снижение трудоемкости процесса штамповки и последующей механической обработки. 5 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении изделий как с фланцами, так и без них из различных сплавов, например алюминиевых, титановых, медных, магниевых и т.д.

Известен способ получения деталей изотермической штамповкой, заключающийся в нагреве заготовки, штамповке и удалении отштампованной детали с помощью выталкивателя (патент РФ №2019356, МПК 5: В 21 J 5/00, публикация 15.09.94 г.) - аналог.

В известном способе сначала осуществляют отрыв от детали формообразующей поверхности выталкивателя, в образовавшийся зазор между деталью и выталкивателем помещают разделительную прокладку, после чего осуществляют удаление детали из штампа при рабочем ходе выталкивателя вверх с последующим съемом детали вместе с прокладкой или отдельно от нее.

Основным недостатком данного решения является повышенная трудоемкость способа, связанная с удалением отштампованного изделия из матрицы.

Известен способ изготовления деталей полых изделий из жаропрочных сплавов, предусматривающий деформирование нагретой заготовки с последующим обратным выдавливанием цилиндрического полого стакана (патент РФ №1216879, МПК 5: В 21 К 21/00, В 21 J 5/06, БИ № 17 за 1994 г.) - прототип.

Недостатками данного решения являются:

- большая трудоемкость;

- невозможность получения изделий с глубокой внутренней полостью;

- большие припуски на механическую обработку и кузнечные напуски, а соответственно пониженный коэффициент использования металла;

- низкое качество поверхности изделий, что обусловлено возможностью появления дефектов типа складок и прострелов на внутренней поверхности стакана;

- применение известного способа для штамповки полых изделий не позволяет значительно повысить их механические свойства.

Задачей, на решение которой направлено изобретение, является повышение коэффициента использования металла, улучшение механических свойств получаемых изделий (предел прочности, предел текучести, относительное удлинение), снижение трудоемкости процесса как при штамповке, так и при последующей механической обработке.

Указанная задача решается тем, что штамповку осуществляют в нагретом штампе, причем в процессе штамповки отношение температуры заготовки Тзг к температуре штампа Тшт поддерживают в диапазоне от 0,7 до 7,4, причем нагрев заготовки под штамповку осуществляют в определенном температурном интервале.

Температурный интервал зависит от материала заготовки и может быть определен из диаграмм пластичности, и/или кривых течения, или диаграмм рекристаллизации материала, например металла или сплава.

При штамповке изделия с фланцем получают изделие, характеризующееся соотношением Dф/Тф≤85, где Тф - толщина фланца, Dф - диаметр фланца изделия. В способе горячей штамповки смещение оси заготовки от вертикальной оси штампа не превышает ±5°. Способ горячей штамповки возможно производить за один переход. Способ горячей штамповки может быть осуществлен в закрытом штампе.

При реализации заявляемого способа заготовку нагревают, например, в электропечи, после чего переносят в штамп, причем соотношение температуры заготовки к температуре штампа в процессе штамповки поддерживают в диапазоне от 0,7 до 7,4.

Если соотношение температуры заготовки к температуре штампа меньше 0,7, то это приводит к перегреву и пережогу деформируемого материала. Перегрев приводит к формированию крупнозернистой структуры, а пережог - к повышению хрупкости материала изделия. В обоих случаях наблюдается снижение механических свойств (предел прочности, предел текучести, относительное удлинение) деформируемого металла.

Если указанное соотношение больше 7,4, то возможно появление на изделии поверхностных трещин, являющихся результатом интенсивного наклепа металла в этих условиях; незаполнение относительно высоких ребер, для которых соотношение высоты ребра к толщине стенки более 2; незаполнение выступающих элементов.

Заявляемый способ позволяет осуществлять горячую штамповку, например, изделий из алюминиевых, титановых, медных, магниевых и других сплавов.

При штамповке заготовок из перечисленных выше сплавов температурный интервал штамповки выбирают исходя из анализа диаграмм пластичности, кривых течения и диаграмм рекристаллизации металла и/или сплава, кроме того, для получения заявляемого технического результата необходимо выдерживать соотношение между температурами штампа и заготовки в заявляемом интервале.

В общем случае, температурный интервал штамповки заготовок из алюминиевых сплавов может быть выбран исходя из соотношения (0,7-0,85)Тпл, где Тпл - температура плавления сплава. Указанный температурный интервал обусловлен температурой, при которой происходят структурные изменения, приводящие к интенсивному упрочнению сплава при его деформировании. Так, например, заявителем на основе проведенных им расчетов и экспериментальных исследований установлено, что для сплавов системы Al-Mg оптимальным для штамповки считается интервал температур 430-390°С.

Например, при горячей штамповке изделий сложной конструкции (с глубокими полостями, тонкими стенками и высокими ребрами и т.д.) для достижения оптимальных результатов штамповки, температура заготовки в начале процесса штамповки должна соответствовать верхней границе температурного интервала штамповки, т.е. для сплавов системы Al-Mg - 430°С. Снижение температуры нагрева в начале рабочего хода в сторону нижней границы приводит к тому, что на изделиях имеет место незаполнение сложных по конфигурации элементов (таких как ребра, наметки отверстий с высокими стенками и т.д.), и, следовательно, к ухудшению качества изделий. Поэтому в случае деформирования сплава системы Al-Mg целесообразно нагревать заготовки на 20-30°С выше температуры, соответствующей верхней границе температурного интервала, при этом штамп должен быть нагрет до температуры, лежащей в заявляемом диапазоне температур.

При штамповке титановых сплавов для получения оптимальных результатов штамповки исходную заготовку в зависимости от вида сплава нагревают, например, в интервале температур 1100°-650°С, и также, как и в случае штамповки алюминиевого сплава системы Al-Mg, переносят в штамп, нагретый до температуры, выбранной из заявляемого соотношения.

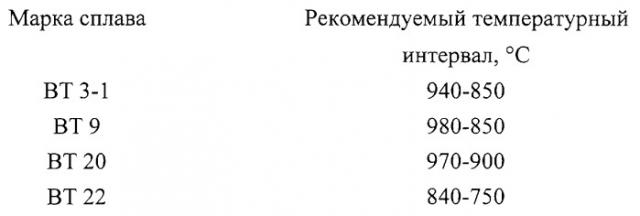

По предлагаемому способу возможно получение заготовок из различных марок титановых сплавов, например ОТ4-1, ВТ 3-1 и др. При этом температурный интервал штамповки может меняться в зависимости от марки сплава, однако соотношение температур заготовки и штампа должно находиться в заявляемом интервале. Приведем значения температур штамповки для некоторых, наиболее распространенных в промышленности сплавов:

Выбор температурного интервала штамповки для титановых сплавов более жесткий, чем для алюминиевых сплавов. Термомеханический режим штамповки титановых сплавов устанавливается исходя из их механических свойств с учетом температуры полного полиморфного превращения. При нагреве выше температуры начала полиморфного превращения либо при длительной выдержке при этой температуре наблюдается рост зерна и формирование крупнозернистой структуры, понижение пластичности и увеличивается газонасыщение поверхности заготовок. Последнее приводит к формированию на поверхности альфированного слоя (окалины), обладающего повышенной хрупкостью.

Исходя из этого, для получения оптимальных результатов штамповки верхняя граница температурного интервала не должна превышать температуру полиморфного превращения, или же необходимо строго контролировать продолжительность нахождения заготовок при высоких температурах, что позволит предотвратить образования крупнозернистой структуры и альфированного слоя.

Нижняя граница интервала ограничивается температурой, при которой происходит существенное повышение сопротивления деформации и понижение технологической пластичности титанового сплава. Занижение нижней границы в ряде случаев может привести к появлению поверхностных трещин. Как установлено практикой, это наиболее вероятно при деформировании титановых α- и псевдо-α-сплавов. К α-сплавам относится, например, сплав ВТ1-, ВТ5 и др. К псевдо-α-сплавам относятся такие сплавы, как ОТ4-1, ВТ 18 и др.

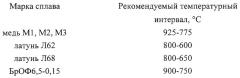

Выбор температурного интервала штамповки для медных и магниевых сплавов осуществляется по аналогии с выбором температуры штамповки алюминиевых сплавов. Однако существует ряд отличительных особенностей. При выборе температуры начала и окончания штамповки медных сплавов (медь, латунь, бронза) следует учитывать интенсивное охлаждение сплава при деформации. Приведем рекомендуемые интервалы температур штамповки для некоторых медных сплавов:

Магниевые сплавы обладают большей по сравнению с алюминиевыми и медными сплавами чувствительностью к скорости деформирования. Увеличение скорости деформирования при штамповке магниевых сплавов приводит существенному сужению допустимого температурного интервала. В связи с этим штамповку магниевых сплавов рекомендуется деформировать на гидравлических или кривошипных прессах при пониженных скоростях деформирования. Рекомендуемые температурные интервалы штамповки некоторых марок магниевых сплавов:

Для достижения оптимальных результатов горячей штамповки, например при Тзг/Тшт≅1, ее рекомендуется проводить на гидравлических прессах или тихоходных механических прессах. Этим условиям соответствует диапазон скорости деформации от 10-4 до 100 с-1. Скорость деформации может быть сколько угодно малой. Нижний предел скорости ограничивается производительностью процесса и конструктивными особенностями кузнечно-прессового оборудования. Верхний предел скорости обусловлен началом интенсивного упрочнения деформируемого материала и снижением его пластических характеристик.

Заявляемым способом можно получать изделия как с фланцем, так и без него.

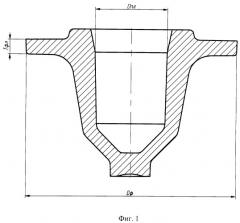

Предлагаемый способ иллюстрируется фиг.1 и 2, где на фиг.1 представлено изделие с фланцем, изготовленное с использованием данного способа, а на фиг.2 - изделие без фланца, изготовленное с использованием данного способа.

Оптимальные результаты при осуществлении заявляемого способа в случае штамповки изделий с фланцем достигаются при штамповке изделий с соотношением размеров - диаметра фланца Dф к его толщине Тф менее 85.

При увеличении этого значения может произойти потеря устойчивости в стенке заготовки при обратном выдавливании, которое предшествует вытеснению металла во фланцевую часть изделия, т.е. в зазор между верхним и нижним инструментами, и в результате потери устойчивости по диаметру Dпл на уровне фланца появляется штамповочный дефект - складка, где Dпл - внутренний диаметр полого изделия.

Аналогичный дефект может быть получен в случае штамповки изделия (как с фланцем, так и без него) из цилиндрической заготовки, при смещении оси заготовки и вертикальной оси штампа больше чем на ±5° (фиг.1). В этом случае, на внутренней поверхности стакана по диаметру Dпл может сформироваться в процессе штамповки штамповочный дефект - складка. Для предотвращения образования складки предлагается на исходной заготовке формировать фаску, которая может быть получена либо механической обработкой, либо штамповкой осадкой в профильном инструменте. Наличие фаски на заготовке обеспечивает позиционирование последней точно по оси штампа.

Примеры реализации заявляемого способа.

Пример 1: штамповка изделия с фланцем (фиг.1).

Для получения изделия, представленного на фиг.1, исходная цилиндрическая заготовка из алюминиевого сплава АМг6 (по ГОСТ 21488-97, ОСТ 1.90073-85) нагревается в электропечи до температуры 450°С. После нагрева заготовка переносится в штамп, нагретый до температуры 430°С. При переносе заготовки в штамп температура последней уменьшается в среднем на 20°С. Таким образом, температура заготовки в начале штамповки составляет 430°С.

Конструкция штампа соответствует схеме закрытой штамповки, т.е. без облоя. Избыток металла выдавливается в зазор между подвижным и неподвижным инструментами. В результате этого на изделии по диаметру Dф образуется торцевой заусенец, который удаляется на последующей механической обработке.

Штамповка осуществляется за один ход рабочего инструмента на гидравлическом прессе с номинальным усилием 2,5 МН и скоростью деформирования на рабочем ходе - 0,002 м/с. При штамповке температура нагрева инструмента поддерживается постоянной и равной 430°С. Таким образом, горячая объемная штамповка изделия с фланцем осуществляется в условиях, близких к изотермическим, и соотношение температуры заготовки к температуре штампа составляет 1.

После получения изделий были проведены металлографические и механические исследования с целью определения качества внутренней структуры и механических свойств материала изделия. Как показали результаты металлографических испытаний, структура изделия плотная, без трещин и нарушений сплошности, мелкозернистая. Результаты механических испытаний показывают, что предел прочности и текучести материала изделия увеличивается на 10-15%, относительное удлинение и твердость - на 40% по сравнению с по сравнению с изделиями, получаемыми по способу, описанному в прототипе.

Пример 2: штамповка изделий без фланца (фиг.2).

Для получения изделия, представленного на фиг.2, исходная цилиндрическая заготовка из магниевого сплава МА11 (по ГОСТ 14957-97) нагревается в электропечи до температуры 470°С. После нагрева заготовка переносится в штамп, нагретый до температуры 450°С. При переносе заготовки в штамп температура последней уменьшается в среднем на 20°С. Таким образом, температура заготовки в начале штамповки составляет 450°С.

Конструкция штампа, как и в примере 1, соответствует схеме закрытой штамповки. Избыток металла выдавливается в зазор между подвижным и неподвижным инструментами. В результате этого на изделии по верхнему торцу образуется торцевой заусенец, который удаляется механической обработкой.

Штамповка осуществляется за один ход рабочего инструмента на гидравлическом прессе с номинальным усилием 2,5 МН и скоростью деформирования на рабочем ходе - 0,002 м/с.

При штамповке температура нагрева инструмента поддерживается постоянной и равной 200°С. Таким образом, горячая объемная штамповка изделия с фланцем осуществляется в условиях, близких к изотермическим, и соотношение температуры заготовки к температуре штампа составляет 2,25.

После получения изделий были проведены металлографические и механические исследования с целью определения качества внутренней структуры и механических свойств материала изделия. Как показали результаты металлографических испытаний структура изделия плотная, без трещин и нарушений сплошности. Результаты механических испытаний показывают, что предел прочности и текучести материала изделия увеличивается на 5%, относительное удлинение и твердость - на 20% по сравнению с изделиями, получаемыми по способу, описанному в прототипе.

1. Способ горячей штамповки полых изделий, включающий нагрев и деформацию заготовки, отличающийся тем, что в процессе штамповки отношение температуры заготовки к температуре штампа поддерживают в диапазоне от 0,7 до 7,4, причем нагрев заготовки под штамповку осуществляют в определенном температурном интервале, зависящем от материала заготовки.

2. Способ по п.1, отличающийся тем, что температурный интервал определяют из диаграмм пластичности и/или кривых течения, и/или диаграмм рекристаллизации материала, из которого изготовлена заготовка.

3. Способ по п.1, отличающийся тем, что в результате штамповки получают изделие, характеризующееся соотношением

Dф/Тф≤85,

где dф - диаметр фланца изделия;

Тф - толщина фланца изделия.

4. Способ по п.1, отличающийся тем, что смещение оси заготовки от вертикальной оси штампа не превышает ±5°.

5. Способ по п.1, отличающийся тем, что штамповку производят за один переход.

6. Способ по п.1, отличающийся тем, что штамповку осуществляют в закрытом штампе.