Способ и станок для обточки колесных пар

Иллюстрации

Показать всеИзобретение относится к станкостроительной технике, а именно к способам обработки и станкам для обточки железнодорожных колесных пар под кузовом экипажа без выкатки. Сущность изобретения заключается в том, что профильный инструмент ориентируют по соосным вращающимся поверхностям колесной пары, фиксируют в этом положении относительно экипажа и производят обработку при относительном перемещении экипажа и опорных рельсов со скоростью подачи на расстояние, определяемое по формуле. Станок снабжен механизмом ориентирования рамы, смонтированным на станине с возможностью вертикального перемещения и самоустановки по соосным вращающимся поверхностям колесной пары. Рама снабжена механизмом фиксации относительно невращающейся части экипажа. Каждый из опорных рельсов выполнен составным и содержит центральный и два периферийных участка, установленные с промежутками между ними. Технический результат изобретения состоит в повышении производительности и надежности обработки, а также упрощении конструкции. 2 н. и 5 з.п. ф-лы. 3 ил.

Реферат

Изобретение относится к станкостроительной технике, а именно к способам обработки и станкам для обточки железнодорожных колесных пар под кузовом экипажа без выкатки.

Известен способ для режущей обработки колесных пар профильным инструментом [патент ЕР №711618, кл. В 23 В 5/32, В 23 С 3/00], который заключается в том, что колесную пару вывешивают на парных роликах, опирающихся на ее наружные контактные поверхности, убирают рельсовые вставки, вращением роликов сообщают колесной паре движение подачи и обрабатывают ее опорные поверхности профильным инструментом, затем с помощью сенсорного устройства регистрируют изменения положения оси вращения колесной пары, сигналы подают в устройство, управляющее перемещениями опорных роликов таким образом, чтобы ось возвращалась в исходное положение.

Известное устройство для обработки колесных пар [патент ЕР №711618] содержит станину, рельсовые вставки с приводами перемещений, продольные и поперечные салазки со шпинделем и профильным инструментом, парные опорные ролики с приводами перемещений и следящее контрольное устройство, управляющее их перемещениями.

Недостатками известного способа и устройства являются сложность реализации и низкая точность обработки вследствие инерционности исполнительной системы.

Известен также способ обработки, который реализован на станке для фрезерования бандажей колесных пар [авт. св. №307849, кл. В 23 В 5/04], заключающийся в том, что открывают доступ к центровым отверстиям, колесную пару перемещают вначале по опорным рельсам, а затем по рельсовым вставкам в исходную позицию, вывешивают на парных опорных роликах, убирают рельсовые вставки, перекрывающие зону в области оси станка, раму с профильными фрезами и центровыми бабками, подвешенную на шаровом шарнире, ориентируют по центровым отверстиям колесной пары, сообщают ей движение подачи и обрабатывают опорные поверхности профильными фрезами.

Известный станок для фрезерования бандажей колесных пар [авторское св. 307849 кл. В 23 В 5/04], содержит станину, рельсовые вставки с приводами перемещений, парные опорные ролики, подвижную раму, подвешенную на шаровом шарнире и содержащую центровые бабки и продольные и поперечные салазки и шпиндели с профильными фрезами.

Недостатками способа и станка являются низкая производительность и качество обработки вследствие возникновения вибраций при обработке из-за недостаточной жесткости подвески рамы на шаровом шарнире, а также наличия трудоемких операций монтажа и демонтажа буксовых крышек.

Технической задачей настоящего изобретения является повышение производительности и надежности обработки, а также упрощение конструкции.

Поставленная задача решается за счет того, что в способе обработки колесных пар, заключающемся в том, что колесную пару перемещают по опорным рельсам в исходную позицию, профильный инструмент ориентируют относительно колесной пары, сообщают движение подачи и обрабатывают ее опорные поверхности, профильный инструмент ориентируют по соосным вращающимся поверхностям колесной пары, фиксируют в этом положении и производят обработку при относительном перемещении экипажа и опорных рельсов со скоростью подачи на расстояние, равное или большее длины окружности по поверхности катания колеса плюс припуск на проскальзывание; причем обработку обеих колес производят одновременно - одно из колес при встречном, а второе при попутном фрезеровании.

Поставленная задача решается также за счет того, что станок, содержащий станину, рельсовые вставки с приводами перемещений, подвижную раму с двумя продольными и поперечными салазками и шпинделями с профильными фрезами, снабжен механизмом ориентирования рамы, смонтированным на станине с возможностью вертикального перемещения и самоустановки по соосным вращающимся поверхностям колесной пары, при этом рама снабжена механизмом фиксации относительно экипажа, а каждый из опорных рельсов выполнен составным и содержит центральный и два периферийных участка, установленные с промежутками между ними, причем механизм ориентирования рамы содержит корпус и смонтированные на нем осевые упоры, подпружиненные парные ролики и взаимодействующие с рамой опоры, при этом механизм фиксации рамы выполнен в виде выдвижных опор с фиксаторами и прижимами, а рельсовые вставки выполнены длиной, равной или большей длины окружности по поверхности катания колеса плюс припуск на проскальзывание, причем поперечные салазки смонтированы с возможностью синхронного перемещения, а фрезерные шпиндели - с возможностью вращения в противоположных направлениях.

Предложенный способ и устройство для его реализации позволяют исключить операции вывешивания колесной пары на роликах и открытия доступа к центровым отверстиям, создать простое, высокопроизводительное и надежное оборудование.

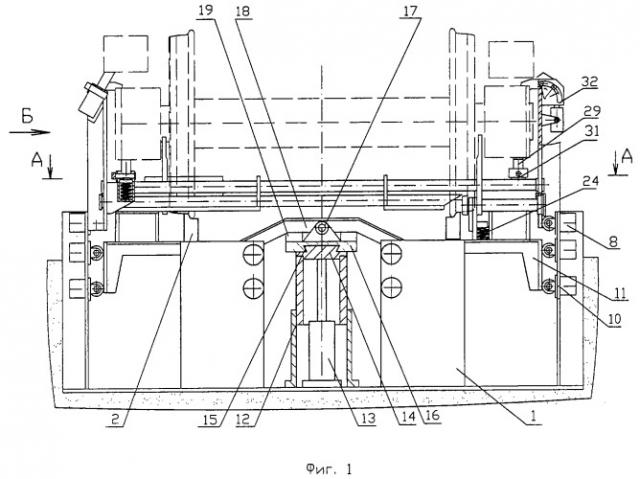

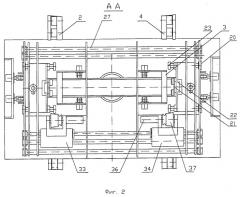

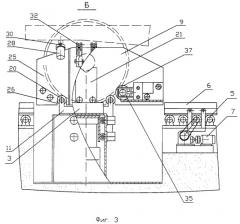

На фиг.1 показан общий вид станка в загрузочной позиции, на фиг.2 - сечение А-А на фиг.1, на фиг.3 - вид Б на фиг.1.

Станок содержит станину 1, с опорными рельсами 2, каждый из которых содержит центральный 3 и два периферийных 4 участка. Вдоль опорных рельсов на роликовых опорах 5 размещены рельсовые вставки 6 с приводами перемещений 7. На станине 1 смонтированы управляемые гидравлические упоры 8 рамы 9 и упоры 10 механизма ее ориентирования 11. Кроме того, на раме 1 установлена поворотная опора 12 с приводом подъема 13 плиты 14. Плита 14 снабжена продольными направляющими 15 ползуна 16 с шарнирной опорой 17 механизма ориентирования 11.

Механизм ориентирования 11 выполнен в виде корпуса 18, опирающегося на упругие вставки 19 и содержащего кроме того опоры 20, осевые упоры 21, направляющие 22 парных роликов 23, опирающихся на пружины 24. Рама 9 состоит из двух пластин 25 с пазами 26, в которых размещены опоры 20 механизма ориентирования 11. Пластины 25 соединены стяжками 27. Рама 9 снабжена механизмами фиксации, каждый из которых содержит выдвижные опоры 28, 29 с фиксаторами 30, 31 и прижимы 32. На раме 9 размещен крестовый суппорт 33, содержащий продольные 34 и поперечные 35 салазки, смонтированные с возможностью синхронного перемещения. На салазках размещены шпиндели 36 с профильными фрезами 37.

Предлагаемый способ реализуется следующим образом. Экипаж перемещают до совмещения оси колесной пары с вертикальной плоскостью, проходящей через середину центрального участка 3 опорного рельса 2. Фиксируют вторую колесную пару тележки с помощью башмаков и убирают рельсовые вставки 6. Затем с помощью привода подъема 13 поднимают плиту 14 с ползуном 16, шарнирной опорой 17 и механизмом ориентирования 11 с опорами 20 и рамой 9. При подъеме поперечные стяжки 27 и парные ролики 23 проходят через промежутки между центральным 3 и периферийными 4 участками опорных рельсов 2.

В конце хода парные ролики 23 взаимодействуют с опорными поверхностями колесной пары и за счет поворота в опоре 12 и перемещения ползуна 16 по продольным направляющим 15 производится самоустановка механизма ориентирования 11 вместе с рамой 9 и профильной фрезой 37 в горизонтальной плоскости. Пружины 24, на которые опираются парные ролики 23, сжимаются и подъем продолжается до тех пор, пока оба осевых упора 21 не дойдут до доступных поверхностей оси колесной пары. При этом за счет поворота в шарнирной опоре 17 уточняются положения рамы 9 и осей шпинделей 36 с профильными фрезами 37 в вертикальной плоскости, что позволяет компенсировать разность опорных диаметров одной колесной пары.

Наличие достаточного числа степеней свободы механизма ориентирования 11 позволяет сориентировать раму 9 таким образом, что оси профильных фрез 37 размещаются параллельно оси колесной пары.

После окончания подъема и самоустановки раму 9 закрепляют в этом положении относительно экипажа с помощью механизма фиксации 27. Для этого выдвигают до контакта с опорными поверхностями буксы и рамой тележки опоры 28, 29, фиксируют их фиксаторами 30, 31 и закрепляют раму на буксах прижимами 32. Таким образом фиксируется положение рамы 9 с профильными фрезами 37 относительно экипажа.

Механизм ориентирования рамы 11 опускают и устанавливают рельсовые вставки 6 в исходное положение. Затем перемещением салазок 34, 35 устанавливают профильные фрезы 37 на заданную глубину резания, убирают башмаки из под второй колесной пары тележки и производят одновременную обработку обеих колес при перемещении экипажа и вращении колесной пары от тягового двигателя или с помощью лебедки с угловой скоростью, которая обеспечивает линейную скорость подачи. Одновременная обработка обеих колес производится при синхронном перемещении поперечных салазок 35 и вращении фрез 37 в разные стороны. При этом одно из колес обрабатывают при встречном, а второе при попутном фрезеровании при перемещении экипажа на расстояние, не меньшее чем длина окружности колеса по поверхности катания плюс припуск на проскальзывание. При обточке за два или большее число проходов экипаж возвращается в исходное положение и цикл обработки повторяется.

Одновременная обработка двух колес при разнонаправленном силовом воздействии позволяет исключить крутящий момент, создаваемый силами резания относительно оси колесной пары и применить высокопроизводительные режимы обработки.

Для обеспечения возможности обработки без использования привода вращения колесной пары и размещения стяжек 27 рамы 9 под рельсами экипаж устанавливают на рельсовые вставки 6, длина которых в этом случае должна быть не меньше, чем длина окружности колеса по поверхности катания плюс припуск на проскальзывание, а приводы 7 обеспечивать перемещение со скоростью подачи. Затем осуществляют обработку при неподвижном экипаже зафиксированной второй колесной пары тележки и перемещающимися со скоростью подачи рельсовыми вставками 6, длина которых должна быть не меньше, чем величина перемещения экипажа при обработке за один проход.

Предложенный способ и устройство для его реализации позволяют исключить трудоемкие операции монтажа и демонтажа буксовых крышек, исключить вывешивание колесной пары, упростить конструкцию станка, повысить надежность его работы и применить высокопроизводительные режимы обработки.

1. Способ обработки колесных пар, заключающийся в том, что колесную пару перемещают в исходную позицию, профильный инструмент ориентируют относительно колесной пары, сообщают ей движение подачи и обрабатывают ее опорные поверхности, отличающийся тем, что профильный инструмент ориентируют по соосным вращающимся поверхностям колесной пары, фиксируют в этом положении относительно экипажа и производят обработку при относительном перемещении экипажа и опорных рельсов со скоростью подачи на расстояние:

L≥πD(1+Δ),

где D - диаметр поверхности катания колеса;

Δ - припуск на проскальзывание.

2. Способ обработки колесных пар по п.1, отличающийся тем, что обработку обоих колес производят одновременно - одно из колес при встречном, а второе - при попутном фрезеровании.

3. Станок для обработки колесных пар, содержащий станину, опорные рельсы и рельсовые вставки с приводами перемещений, раму с двумя продольными и поперечными салазками и шпинделями с профильными фрезами, отличающийся тем, что он снабжен механизмом ориентирования рамы, смонтированным на станине с возможностью вертикального перемещения и самоустановки по соосным вращающимся поверхностям колесной пары, при этом рама снабжена механизмом фиксации относительно невращающейся части экипажа, а каждый из опорных рельсов выполнен составным и содержит центральный и два периферийных участка, установленные с промежутками между ними.

4. Станок по п.3, отличающийся тем, что механизм ориентирования рамы содержит корпус и смонтированные на нем осевые упоры, подпружиненные парные ролики и взаимодействующие с рамой опоры.

5. Станок по п.3, отличающийся тем, что механизм фиксации рамы выполнен в виде выдвижных опор с фиксаторами и прижимами.

6. Станок по п.3, отличающийся тем, что рельсовые вставки выполнены длиной, равной или большей длины окружности по поверхности катания колеса плюс припуск на проскальзывание.

7. Станок по п.3, отличающийся тем, что поперечные салазки смонтированы с возможностью синхронного перемещения в противоположных направлениях.