Способ автоматической аргонно-дуговой импульсной сварки стальных труб неплавящимся электродом

Иллюстрации

Показать всеИзобретение относится к области электродуговой сварки материалов неплавящимся электродом, а именно к способам автоматической аргонно-дуговой импульсной сварки стальных труб. Предварительно выполняют разделку стыков труб с образованием на внутренних поверхностях стыков кольцевых фасок и состыковывают трубы. Осуществляют перемещения свариваемых кромок относительно электрода путем шагового осевого вращения состыкованных труб со скоростью 1-1,5 об/мин. За 2-5 с до начала вращения труб зажигают дугу для прогрева зоны сварного шва. Сварку ведут горелкой, наклонно установленной под углом 60-85 градусов относительно вертикали к оси трубы. Силу тока дуги поддерживают в интервале 110-155 А с длительностью импульса 0,7-0,9 с. Ток в паузе поддерживают в пределах 10-30 А при длительности 0,5-0,7 с. Перекрытие шва поддерживают в интервале 10-25 мм. Это позволит исключить трещинообразование в сварном шве труб при изгибе образцов на угол более 160 градусов. 3 ил., 1 табл.

Реферат

Изобретение относится к области электродуговой сварки материалов неплавящимся электродом, а именно к способам автоматической аргонно-дуговой импульсной сварки стальных труб неплавящимся электродом.

Известен способ электродуговой сварки, включающий переплавление свариваемых кромок неплавящимся электродом в аргоне и их последующую сварку, при котором частично переплавляют переплавленный ранее слой, при этом скорость истечения аргона при переплавлении кромок выбирают из соотношения:

Qn=(22÷28) r,

где Qn - расход аргона, л/мин;

r - радиус сопла, см

(А.с. СССР №1294527, В 23 К 9/16, 1987 г.).

Недостатки известного способа сварки: известный способ не исключает трещинообразование в сварном шве труб, выполненных из высоколегированных сталей, при изгибе сварного образца на угол свыше 160 градусов в процессе испытания. Он также отличается высокой себестоимостью сварной продукции из-за высокого расхода электроэнергии, связанного с непрерывностью горения мощной дуги и из-за брака продукции, имеющей трещины в сварном шве.

Известен способ импульсно-дуговой сварки неплавящимся электродом, при котором на непрерывно горящую маломощную дугу налагают импульсы тока, при этом величину тока импульсов выбирают из соотношения: i=(2,8...3,2)k,

где k - содержание меди в латуни

(А.с. СССР №1136159, В 23 К 9/16, 1985).

Недостатки известного способа сварки:

- он применим только для материалов, в состав которых входят легирующие элементы с низкой температурой кипения;

- он также не исключает трещинообразования в сварном шве при изгибе сварных образцов на угол свыше 160 градусов и обладает высокой себестоимостью сварной продукции из-за высокого процента брака.

Известен способ автоматической аргонно-дуговой сварки труб из высоколегированных сталей неплавящимся электродом, включающий непрерывное вращении трубы и ведение процесса сварки горелкой, смещенной от вертикали на 20-25 градусов в сторону вращения изделия (М.А.Мотяхов. Электродуговая сварка металлов, М., "Высшая школа", 1975, с 144-145). Данному способу также присущи недостатки вышеописанных аналогов.

Наиболее близким техническим решением, выбранным авторами за прототип, является известный способ импульсной дуговой сварки неплавящимся электродом с подачей присадочной проволоки, заключающийся в образовании сварочного шва путем перекрывающих друг друга точек при наложении импульсов тока, с поперечными колебаниями электрода и с перемещением его вдоль кромки с задержкой на ней в течение заданного времени при одновременной синхронизации импульсов тока и подачи проволоки. При этом в момент задержки осуществляют серию циклов импульс-пауза, перекрывая на величину 0,6-0,8 площадь нагрева предыдущих сварочных точек в поперечном направлении, присадочную проволоку подают в ванну в зону активного пятна дуги со смещением от оси электрода к центру шва, а при колебании электрода проволоку плавно смещают к оси последнего, при этом колебание и перемещение электрода осуществляют во время действия импульса, причем время колебания берут равным 0,5-0,7 времени перемещения, а время первой задержки электрода на кромке берут в 2-3 раза больше времени последних задержек (А.с. СССР №965661, В 23 К 9/16, 1982).

Недостатки известного способа сварки:

- он не исключает трещинообразования в сварном шве труб, выполненных из высоколегированных сталей, при изгибе сварного образца на угол свыше 160 градусов;

- он отличается высокой себестоимостью сварной продукции из-за применения для сварки дорогостоящей присадочной проволоки и высокого процента брака.

Заявляемое техническое решение направлено на исключение трещинообразования в сварном шве труб при изгибе образцов на угол более 160 градусов и на снижение себестоимости изготовления сварной продукции.

Технический результат достигается тем, что в отличие от известного способа автоматической аргонно-дуговой импульсной сварки стальных труб неплавящимся электродом, включающего предварительную разделку стыков труб, взаимное перемещение электрода и свариваемых кромок относительно друг друга и образование сварного шва путем наложения на свариваемые поверхности импульсов тока с чередованием циклов импульс-пауза с шагом, обеспечивающим перекрытие зоны нагрева предыдущего импульса зоной нагрева последующего импульса - по заявляемому техническому решению на внутренних поверхностях стыков труб выполняют кольцевые фаски, перемещение свариваемых кромок относительно электрода осуществляют путем шагового осевого вращения состыкованных труб со скоростью 1-1,5 об/мин, дугу зажигают за 2-5 с до начала вращения труб, а сварку ведут горелкой, наклонно установленной под углом 60-85 градусов относительно вертикали к оси трубы, при этом поддерживают силу тока дуги в интервале 110-155 А, длительность импульса 0,7-0,9 с, длительность паузы 0,5-0,7 с, ток паузы 10-30 А при перекрытии шва в интервале 10-25 мм.

При анализе патентных и научно-технических источников не выявлено технических решений, обладающих всей совокупностью существенных признаков заявляемого технического решения.

Сравнение заявляемого технического решения не только с прототипом, но и с другими техническими решениями в данной области техники показало, что известны способы электродуговой сварки неплавящимся электродом, использующие отдельные существенные признаки заявляемого технического решения: отсутствие сварочной проволоки, переплавление свариваемых кромок, частичное переплавление переплавленного ранее слоя металла, защиту аргоном (А.с. СССР №1294527, 1987), вращение трубы и ведение процесса сварки горелкой, смещенной от вертикали (М.А.Мотяхов. Электродуговая сварка металлов, М., "Высшая школа", 1975, с 144-145).

Однако выявленные технические решения лишь частично содержат известные существенные признаки, но не обладают всей совокупностью существенных признаков заявляемого технического решения. В заявляемом способе только совокупность известных и неизвестных существенных признаков позволяет получить новый, ранее неизвестный положительный эффект, заключающийся в полном исключении трещинообразования в сварном шве труб из высоколегированных сталей при изгибе последних на угол 160 и более градусов и существенном снижении себестоимости изготовления сварных соединений.

Заявленное техническое решение явным образом не следует из уровня техники, т.к. между отдельными существенными признаками заявляемого способа и их совокупностью, с одной стороны, и наличием трещин в сварном шве труб из высоколегированных сталей при изгибе последних при испытании на угол 160 градусов и себестоимостью изготовления сварных соединении, с другой стороны, существует сложная нелинейная зависимость, определяемая множеством факторов.

Кроме того, для определения оптимальных параметров сварки труб из высоколегированных сталей с данными параметрами требуется проведение большого количества экспериментов. Заявляемый способ осуществляется следующим образом. Предварительно выполняют торцовку концов труб с фаской по внутреннему диаметру и состыковывают их отторцованными концами. До начала вращения труб зажигают дугу для прогрева зоны сварного шва. Через заданное время начинается вращение труб с заданной скоростью в течение времени паузы, затем вращение труб прекращается на время импульса и идет сварка в одной точке. После этого цикл сварки (вращение-остановка) труб повторяется с перекрытием свариваемой точки на заданную величину. Данный процесс продолжается до тех пор, пока весь сварной шов на трубах не будет проварен. Для проверки заявляемого технического решения была проведена следующая работа. Изготавливали образцы сварных соединений труб диаметром 95,0×5,0 мм из нержавеющей стали марки 08Х18Н10Т (ТУ 143.197-78).

По прототипу образцы сварных соединений неповоротных стыков труб получали импульсно-дуговой сваркой неплавящимся электродом в среде аргона с подачей присадочной проволоки Св-04Х19Н11МЗ ГОСТ 2246-70. Предварительно выполнили стандартную ступенчатую разделку кромок. Стыки труб собирали на прихватках в 4-х симметрично расположенных местах. Сварку проводили сварочной головкой ТАМ-3 с использованием аппаратуры СА-120. Образцы сваривали следующим образом. Первоначально проваривали корень шва в следующем режиме: Ii=110 A, In=60 A, ti=2 c, tn=0,8 с; серия импульс-пауза составляет 2. Сварку вели без присадочной проволоки. Затем электрод выставляли на расстояние 1,5 мм на одной из кромок свариваемых стыков труб. Проволоку смещали на величину 1,0 мм от оси электрода к центру шва. Зажигали дугу и выдерживали в течение 12 с. Спустя 7,6 с включали подачу присадочной проволоки и накладывали 2 импульса-паузы. Режим сварки следующий: Ii=200 А, In=60 А, ti=1 с, tn=0,8 с; расход аргона 900 л/ч; диаметр присадочной проволоки 1,2 мм; диаметр вольфрамового электрода 4,0 мм; угол заточки электрода 25 градусов с притуплением 0,3-0,4 мм. После наложения двух импульсов ванна вытягивалась между кромками, практически оплавляя их одновременно. При наложении последующего импульса одновременно включали поперечное и продольное перемещение электрода. Время поперечного перемещения электрода составляло t3=0,6 с. Время продольного перемещения t4=1,0 с. Скорость сварки (продольное перемещение) составляло 8,5 м/ч. При перемещении электрода проволоку с помощью специального устройства плавно смещали к оси электрода, а в момент нахождения электрода у кромок смещали к центру шва на 1,0 мм от его оси. Затем перемещение электрода прекращали, делали паузу и серию импульсов-пауз. Таким образом осуществляли сварку по прототипу: за 2 прохода был сварен неповоротный стык образца трубы.

По заявленному способу на образцах предварительно выполняли торцовку концов труб без фаски и с фаской 0,4+0,2×45° по внутреннему диаметру. Образцы после обезжиривания сваривали автоматической аргонно-дуговой импульсной сваркой на установке ТТ-259. Перемещение свариваемых кромок относительно электрода осуществляли путем шагового осевого вращения состыкованных труб с разной скоростью: 0,8; 1; 1,25; 1,5 и 1,7 об/мин, при этом дугу зажигали в течение разного времени до начала вращения труб: 1; 2; 3, 5; 5; 7 с.

Процесс сварки вели с разной величиной смещения горелки от вертикали:

- 55, 60, 72, 80, 87 градусов,

- при разной скорости осевого вращения состыкованных труб: 0,8; 1; 1,25; 1,5; 1,7 об/мин;

- при разной силе тока: 100; 110; 130; 155; 165 А, при разных величинах:

- продолжительности импульса: 0,5; 0,7; 0,8; 0,9; 1 с;

- продолжительности паузы: 0,3; 0,5; 0,6; 0,7; 0,9 с;

- тока паузы: 8; 10; 20, 30, 35 А;

- перекрытии шва: 8, 10; 17,5; 25; 30 мм.

Для сравнения сваривали образцы труб ⊘ 70×6,0 и ⊘ 60×5,5 мм из сталей 03Х18Н11 и 17Х18Н9.

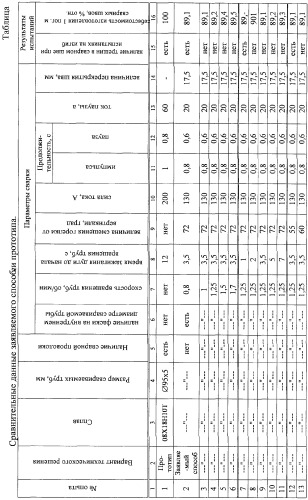

По каждому варианту изготавливали по три образца. Из сварных образцов изготавливали образцы для механических испытаний, испытаний на изгиб и металлографических исследований. Механические испытания, испытания на изгиб и металлографические исследования образцов проводили по стандартным методикам. Результаты испытаний представлены в таблице и на фиг.1-3.

На фиг.1 представлено структурное состояние сварных соединений с разной формой разделки свариваемых кромок.

На фиг.2 представлен внешний вид сварных соединений с различными размерами свариваемых труб и способом подготовки изделий к сварке.

На фиг.3 представлен внешний вид сварных образцов после испытаний на статический изгиб.

Анализ данных, представленных в таблице и на фиг.1-3, показывает, что заявленный способ отличается от прототипа отсутствием трещин в сварном шве после испытаний образцов на угол изгиба более 160 градусов и более низкой себестоимостью изготовления сварных соединений (89,0-89,7% вместо 100% у прототипа). Проведенный металлографический анализ исследуемых образов показал, что результаты формирования данных сварных соединений в процессе аргонно-дуговой сварки по заявляемому способу одинаковые для свариваемых труб разных размеров. Для вышеуказанных соединений характерно образование зон шва размером 7-8,5 мм с дендритной микроструктурой и зоной термического влияния размером 1,5-2,0 мм, имеющих как дендритную, так и зернистую структуру. Из фиг.1 и 2 следует, что при выполнении ступенчатой разделки стыков труб с фаской на внутренней поверхности получаются более прочные и качественные сварные соединения без образования дефектов в виде пор, непроваров, подрезов, несплавлений и др. На фиг.3 показано, что во всех образцах, прошедших испытания на статический изгиб, отсутствуют трещины и они признаны годными.

Оптимальными параметрами заявляемого способа являются следующие (опыты №№3-5, 8-10, 13-15, 18-80, 23-25, 28-30, 33-35, 38-40, 42 43, 46-53):

- выполнение разделки концов свариваемых труб с фаской на внутренней поверхности;

- скорость вращения труб 1-1,5 об/мин;

- время зажигания дуги до начала вращения труб 2-5 с;

- смещение горелки от вертикали 60-85 градусов;

- сила тока 110-155 А;

- продолжительность импульса 0,7-0,9 с;

- ток паузы 10-30 А;

- перекрытие шва 10-25 мм.

Уменьшение параметров сварки:

- не выполнение фаски на внутренней поверхности (опыты №№44, 45);

- скорости вращения труб менее 1 об/мин (опыт №2);

- времени зажигания дуги до начала вращения труб менее 2 с (опыт №7);

- смещение грелки от вертикали менее 60 градусов (опыт №12);

- силы тока менее 110 А (опыт №17);

- продолжительности импульса менее 0,7 с (опыт №22);

- продолжительности паузы менее 0,5 с (опыт №27);

- перекрытия шва менее 10 мм (опыт №37)

не обеспечивает получения качественного сварного шва без трещин в нем после испытаний на угол изгиба 160 градусов.

Увеличение параметров сварки:

- скорости вращения труб более 1,5 об/мин (опыт №6);

- времени зажигания дуги до начала вращения труб более 5 с (опыт №11);

- смещение горелки от вертикали более 85 градусов (опыт №16);

- силы тока более 155 А (опыт №21);

- продолжительности импульса более 0,9 с (опыт №26);

- продолжительности паузы более 0,7 с (опыт №31);

- тока паузы более 30 А (опыт №36);

- перекрытия шва более 25 мм (опыт №41)

не обеспечивает дальнейшего повышения качества сварного шва и приводит к росту себестоимости изготовления сварных соединений.

Заявляемый способ опробован с положительным результатом в производственных условиях ОАО ЧМЗ при выпуске опытных партий технологических каналов РБМК из стали марки 08Х18Н10Т с применением установки ТТ-259.

Способ автоматической аргонно-дуговой импульсной сварки стальных труб неплавящимся электродом, включающий предварительную разделку стыков труб, взаимное перемещение электрода и свариваемых кромок относительно друг друга и образование сварного шва путем наложения на свариваемые поверхности импульсов тока с чередованием циклов импульс - пауза с шагом, обеспечивающим перекрытие зоны нагрева предыдущего импульса зоной нагрева последующего импульса, отличающийся тем, что на внутренних поверхностях стыков труб выполняют кольцевые фаски, перемещение свариваемых кромок относительно электрода осуществляют путем шагового осевого вращения состыкованных труб со скоростью 1-1,5 об/мин, дугу зажигают за 2-5 с до начала вращения труб, а сварку ведут горелкой, наклонно установленной под углом 60-85 градусов относительно вертикали к оси трубы, при этом поддерживают силу тока дуги в интервале 110-155 А, длительность импульса 0,7-0,9 с, длительность паузы 0,5-0,7 с, ток паузы 10-30 А при перекрытии шва в интервале 10-25 мм.