Фиксирующее устройство

Иллюстрации

Показать всеФиксирующее устройство для фиксации устройства с двумя перемещаемыми друг относительно друга по меньшей мере в одном направлении конструктивными элементами, причем по меньшей мере одна часть фиксирующего устройства связана с первым конструктивным элементом и по меньшей мере другая часть со вторым конструктивным элементом, причем части фиксирующего устройства выполнены с возможностью приведения их в зацепление под действием фрикционного замыкания. При этом фиксирующее устройство имеет по меньшей мере три расположенных последовательно пластинчатых элемента, которые связаны попеременно с одной частью или с другой частью фиксирующего устройства. Причем каждый пластинчатый элемент по меньшей мере одной фрикционной поверхностью расположен с возможностью прилегания к фрикционной поверхности смежного пластинчатого элемента и пластинчатые элементы для фиксации выполнены с возможностью прижатия друг относительно друга прижимным приспособлением. При этом пластинчатые элементы выполнены с возможностью поступательного перемещения друг относительно друга в определенной фрикционными поверхностями плоскости. Предложенное решение обеспечивает получение фиксирующего устройства компактным и экономящим место. 8 з.п.ф-лы, 6 ил.

Реферат

Изобретение относится к фиксирующему устройству согласно ограничительной части пункта 1 формулы изобретения.

В известных печатных машинах, как например в ролевых ротационных печатных машинах, имеется множество валков. В частности, предусмотрены красящие валки, которые служат для передачи краски из накопителя краски на формный цилиндр. Красочными валиками можно дозировать переданную на формный цилиндр краску, так что краска передается как единый слой определенной толщины. Помехи, как например, колебания скорости и крутильные колебания могут при этом компенсироваться.

Кроме того, в печатных машинах могут быть предусмотрены также и увлажняющие валки, которые переносят увлажняющее средство, например воду, на печатные валки.

Часто пары валков образуются сцепленными друг с другом валками, при которых по меньшей мере один из валков имеет цилиндрическую поверхность из эластичного материала, так что эта цилиндрическая поверхность в зависимости от давления прессования противолежащего валка может быть по меньшей мере слегка деформирована. В результате этой эластичной деформации поверхности валка возникает простирающаяся прямолинейно между валками контактная зона, которая обозначается контактной полосой. Ширина контакной полосы может варьироваться регулировкой прижимного давления между валками, причем ширина контактной полосы оказывает значительное влияние на результат печатания. Например, если в красочном аппарате контактная полоса слишком узкая, то передается недостаточно краски, в противоположность этому в тех случаях, когда контактная полоса слишком широкая, эластичный валик может повреждаться вследствие возникающей при этом работы деформации.

Для того чтобы можно было всегда правильно регулировать контактную полосу в зависимости от условий эксплуатации, например от температуры печатной машины, соответственно, ее степени износа, требуется размещать один валок с возможностью регулировки, так что его можно прижимать к противолежащему валку с регулируемым усилием с помощью исполнительного органа. Если было найдено правильное давление прижима между обоими валками, приводится в действие фиксирующее устройство для фиксации первого валка ко второму валку, чтобы долговременно сохранять давление прижима.

Из DE 19719305 А известно вышеприведенное устройство для регулировки давления прижима между двумя валками. При описываемом в этой публикации решении расположенный с возможностью регулировки валок прижимается к противолежащему валку пружиной, которая опирается на станину печатной машины. Вследствие этого в зависимости от выбранной характеристики пружины устанавливается определенное давление прижима между обоими валками. Для фиксирования валков в прижимном положении предусмотрен зажимной механизм с зажимным рычагом и зажимной пластиной, благодаря чему оси валков фиксируются за счет фрикционного замыкания на станине печатной машины.

Из DE 19919733 А известно устройство для полуавтоматического регулирования валков, при котором расположенный с возможностью регулировки валок удерживается в держателе, который, в свою очередь, опирается на жесткий по отношению к станине рамный держатель. Держатель валка и рамный держатель могут при этом перемещаться друг относительно друга и могут быть связаны пружинно-эластичными средствами. Пружинно-эластичные средства имеют при этом определенное предварительное напряжение, так что расположенный с возможностью регулировки на своем держателе валок может прижиматься к противолежащему валку с определенным прижимным давлением. Для арретирования держателя валка к рамному держателю предусмотрены арретирующие болты, с помощью которых держатель валка может быть зажат на рамном держателе под действием фрикционного замыкания.

Из DE 4231673 Ф1 известно устройство для регулировки валков, при котором один валок сначала перемещается в радиальном направлении с помощью камеры нагнетания и потом фиксируется.

DE 3046989 СЗ описывает устройство для включения и выключения давления пресса. При этом вращение синхронного шпинделя регулируется пластинчатым тормозом.

Задача изобретения заключается в разработке фиксирующего устройства.

Эта задача решается признаками пункта 1 формулы изобретения.

Получаемые изобретением преимущества состоят, в частности, в том, что подобное фиксирующее устройство выполнено компактным и экономящим место. Это достигается тем, что для фиксирования перемещаемых друг относительно друга деталей несколько пластинчатых элементов зажаты с фрикционным замыканием. Размещением нескольких, в частности множества, подобных пластинчатых элементов друг за другом требуемое для фиксирования фрикционное усилие распределяется по множеству фрикционных поверхностей между пластинчатыми элементами. Зажимом расположенных друг за другом пластинчатых элементов зажимное усилие действует каждый раз противоположно на все фрикционные поверхности.

Пригодные пластинчатые элементы известны, например, от многодисковых фрикционных муфт, которые применяются для фрикционного соединения установленных с возможностью вращения осей. В отличие от известных многодисковых муфт при фиксирующем устройстве пластинки выполнены с возможностью перемещения друг относительно друга по меньшей мере в одном направлении и могут перемещаться в зависимости от зазора между деталями фиксирующего устройства в пределах определенного установочного диапазона и затем фиксироваться. Движение установки имеет место не как в многодисковой муфте как движение поворота или вращения, а происходит как поступательное перемещение в плоскости, которая определяется выверкой поверхностей трения пластинчатых элементов.

В качестве зажимного устройства могут применяться в принципе все элементы, соответственно, конструкции, с помощью которых пластинки могут быть зажаты друг с другом при прикладывании достаточного давления прессования. Особенно предпочтительно выполнение зажимного устройства в виде предварительно напряженного пружинного элемента. В позиции фиксирования фиксирующего устройства предварительно напряженным пружинным элементом на пластинчатые элементы оказывается такое пружинное усилие, что они надежно фиксируются друг к другу при действии фрикционного замыкания. Непреднамеренное отпускание фиксирующего устройства, например, при отказе энергоснабжения, что может иметь место при обычных зажимных устройствах, благодаря этому исключается. Для того чтобы можно было отпускать зажимное устройство для перестановки деталей фиксирующего устройства, при этой форме выполнения на фиксирующем устройстве предусмотрен исполнительный элемент, с помощью которого пружинный элемент может быть сжат настолько, что пластинчатые элементы разжимаются и вследствие этого могут перемещаться друг относительно друга.

Для приведения в действие пружинного элемента могут применяться в принципе любые приводные приспособления, например электрические, гидравлические или пневматические системы. Особенно предпочтительным является такое решение, при котором исполнительный элемент выполнен в виде пуансона, который расположен с возможностью перемещения в напорной камере. Нагрузкой напорной камеры средой давления, например напорным воздухом или гидравлической жидкостью, пуансон может быть перемещен против действия пружины, так что в результате пластинчатые элементы разжимаются.

Преимущество устройства для регулировки прижимного давления между валками заключается в очень компактной предлагаемой конструкции. Как известно из уровня техники, валок крепится в держателе валка, который, в свою очередь размещен на рамном держателе с возможностью перемещения. Рамный держатель может быть или жестко закреплен на станине печатной машины или альтернативно к этому может быть расположен на соответствующих исполнительных приспособлениях, которые служат, например, для подвода и отвода расположенного в держателе валка относительно противолежащего валка.

На держателе валка, соответственно, на рамном держателе предусмотрена выемка, в которую входит отрезок рамного держателя, соответственно, держателя валка. Размеры отрезка, соответственно, выемки выбраны при этом таким образом, что между выемкой и отрезком образуется зазор, которым определяется установочный диапазон между держателем валка и рамным держателем. Внутри этого зазора держатель валка может быть перемещен относительно рамного держателя. Для получения необходимых для установочного движения установочных усилий, соответственно, для прижатия первого валка с определенным прессовым давлением к противолежащему валку, в зазоре расположен по меньшей мере один исполнительный орган, который оказывает на держатель валка растягивающее и/или сжимающее усилие и при этом опирается на рамный держатель. Вследствие расположения исполнительного органа в зазоре между рамным держателем и держателем валка можно обеспечивать особенно компактную конструктивную форму. При этом не имеет значения, предусмотрена ли выемка на рамной держателе или на держателе валка, так что возможны альтернативно обе конструктивные формы.

Форма выемки и входящего в нее отрезка в принципе может быть любая и подгоняется под конкретный случай применения. Так, например, выемка может быть выполнена четырехугольной и иметь зазор относительно входящего в нее отрезка только в одном направлении, так что в результате держатель валка может быть перемещен только в одном установочном направлении. Если же желательно перемещение держателя валка в различных направлениях, например, так как опирающийся на держатель валок должен подводиться к нескольким валкам, особенно предпочтительно такое выполнение, при котором выемка и отрезок выполнены осесимметричными, так что образуется кольцевой зазор. Благодаря этому может достигаться то, что держатель валка может перемещаться в одной установочной плоскости в различных направлениях относительно рамного держателя, причем установочный диапазон ограничен шириной кольцевого зазора.

Если держатель валка может быть перемещен по всему установочному уровню в различных направлениях, для обеспечения требуемого установочного движения требуется несколько исполнительных органов. Согласно предпочтительной форме выполнения в зазоре между держателем валка и рамным держателем расположено по меньшей мере три исполнительных органа, с помощью которых на первый валок может оказываться прижимное действие в различных направлениях. Соответствующим выбором усилий, вырабатываемых этими исполнительными органами, можно комбинированным управлением различных исполнительных органов оказывать усилие на держатель валка и этим на валок в любом направлении. Предпочтительно исполнительные органы расположены при этом в зазоре между держателем валка и рамным держателем звездообразно. Если в зазоре размещено четыре расположенных друг против друга исполнительных органа, надежно предотвращается перекос исполнительных органов, так как при приведении в действие одного исполнительного органа противолежащий исполнительный орган сжимается.

Выполнение исполнительных органов при этом не играет роли. Возможны электрические или пьезоэлектрические системы. Особенно предпочтительно такое выполнение, при котором исполнительный орган выполнен в виде нажимного элемента, который нагружается средой под давлением. Если в качестве среды под давлением используется гидравлическое масло, могут обеспечиваться очень высокие усилия с соответствующим образом высокими усилиями перемещения.

Согласно одной из предпочтительных форм выполнения изобретения средой под давлением является предварительно сжатый газ, в частности напорный воздух. Так как газы обычно способны сжиматься, использованием предварительно сжатого газа в качестве среды под давлением обеспечивается эластичное пружинение, которое действует между рамным держателем и держателем валка. Благодаря этому пружинению могут компенсироваться механические помехи, которые могут быть вызваны, например, дисбалансом или некруглостью. Кроме того, при большинстве печатных машин сжатый воздух уже имеется в распоряжении в качестве передающей энергию среды.

Устройство для регулирования прижимного давления между расположенным с возможностью перемещения валком и противолежащим валком может также использоваться для подвода расположенного с возможностью перемещения валка к другому валку, соответственно, отвода от него. Для этого установочный диапазон между держателем валка и рамным держателем должен быть выбран достаточно большим, чтобы можно было выполнять требуемое для отвода движение. Кроме того, исполнительный орган для осуществления такого установочного движения между держателем валка и рамным держателем должен быть соответствующим образом выбран. Чтобы осуществлять отвод, соответственно, подвод независимо от приведения в действие устройства, преимущество дает расположение устройства на дополнительном отводном устройстве. Это отводное устройство может быть выполнено, например, в виде поворотного рычага, которым рамный держатель может быть повернут относительно станины печатной машины между позицией подвода и позицией отвода.

Расположением фиксирующего устройства в устройстве для регулировки прижимного давления между двумя валками можно повысить компактность конструкции.

Особенно предпочтительно такое выполнение, при котором фиксирующее устройство простирается коаксиально к продольной оси опирающегося в держатель валка вдоль средней оси устройства.

Примеры выполнения изобретения представлены на чертежах, на которых представлено:

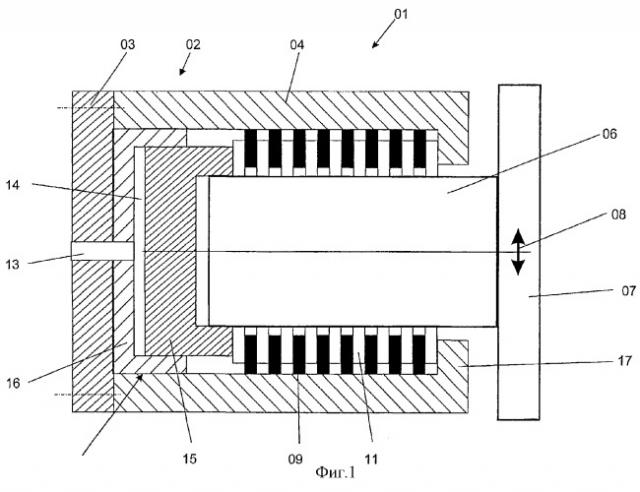

Фиг.1 - схематично фиксирующее устройство в поперечном сечении.

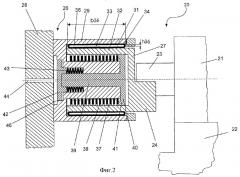

Фиг.2 - схематично устройство для регулировки прижимного давления между двумя валками с фиксирующим устройством в продольном сечении.

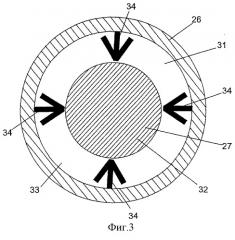

Фиг.3 - схематично в поперечном сечении устройство по фиг.2 в исходном положении.

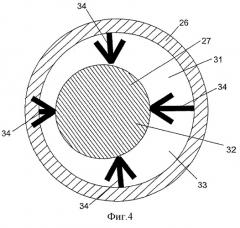

Фиг.4 - схематично в поперечном сечении устройство по фиг.2 в положении отклонения.

Фиг.5 - устройство по фиг.2 в общем виде спереди.

Фиг.6 - вторую форму выполнения исполнительного органа для устройства в поперечном сечении.

Представленное на фиг.1 фиксирующее устройство 01 имеет, например, основной корпус 02, выполненный из крышки 03 и гильзы 04, и расположенный с возможностью перемещения в гильзе 04 элемент, например, болт 06, на внешней стороне которого предусмотрена крепежная пластина 07. Основной корпус 02 может быть укреплен, например, на станине, в то время как к крепежной пластине 07 привинчен валковый замок для установки валка.

Болт 06 имеет радиально к гильзе 04 определенный зазор, так что болт 06 может перемещаться в любом установочном направлении 08 относительно основного корпуса 02 в установочной плоскости, которая простирается вертикально к плоскости чертежа. Вследствие этого крепежная пластина 07 может быть перемещена, например, в направлении стрелки 08 вверх, соответственно, вниз. Вследствие осесимметричного выполнения фиксирующего устройства 01 могут осуществляться установочные движения в любых других направлениях внутри установочной плоскости. На основном корпусе 02 укреплены на эквидистатном расстоянии пластинчатые элементы 09 на внутренней стороне гильзы 04, которые находятся в зацеплении с укрепленными на болту 06 пластинчатыми элементами 11. Контактные поверхности между пластинчатыми элементами 09, 11 простираются при этом в плоскостях, которые проходят параллельно к установочной плоскости возможных установочных движений. Во время установочного перемещения болта 06 относительно основного корпуса 02 пластинчатые элементы скользят вдоль пластинчатых элементов 11, причем установочное движение ограничено зазором между болтом 06 и основным корпусом 02.

Для фиксации фиксирующего устройства 01 в определенном положении предусмотрено зажимное приспособление 12 с нажимным пуансоном 15, который опирается с возможностью перемещения в цилиндре 16. Через патрубок 13 напорная камера 14 может нагружаться напорной средой, например гидравлическим маслом или сжатым воздухом, так что нажимной пуансон 15 прижимается в цилиндре 16 в направлении пластинчатых элементов 09, соответственно, 11. В результате этого пластинчатые элементы 09, 11 зажимаются между зажимным приспособлением 12 и приформованным к гильзе 04 конечным упором 17. Как только плоскостное прижимание между нажимным пуансоном 15 и самым передним пластинчатым элементом 11 превышает определенное давление, отдельные пластинчатые элементы 09, 11 прилегают друг к другу с геометрическим замыканием с получением состояния трения сцепления, так что болт 06 фиксируется относительно основного корпуса 02.

На фиг.2 представлено устройство 20 для установки (регулировки) прижимного давления между первым валком 21 и вторым валком 22. Валок 21 может быть закреплен концами своей оси 23 с возможностью разъема на предусмотренном на устройстве 20 быстродействующем затворе 24. Подобные быстродействующие затворы 24 известны из уровня техники и имеют полукруглый подшипниковый вкладыш, в котором могут размещаться концы валковой оси 23. Креплением не показанного на фиг.1 верхнего подшипникового вкладыша валковая ось 23 может тогда крепиться к быстродействующему затвору 24.

Устройство 20 выполнено в основном из рамного держателя 26 и держателя валка 27, которые могут перемещаться друг относительно друга в установочной плоскости, которая простирается вертикально к плоскости чертежа. Рамный держатель 26 выполнен из основной пластины 28, которая может быть закреплена с возможностью поворота, например, с помощью поворотного рычага на станине печатной машины, и корпуса 29 гильзы. На обращенной к валку 21 стороне корпус 29 гильзы имеет выемку 31, в которую входит цилиндрический отрезок 32 держателя валка 27. Внутренний диаметр выемки 31, соответственно, внешний диаметр отрезка 32 выбран при этом таким образом, что образуется цилиндричекий зазор 33 с шириной от прибл. 1 мм до 10 мм, в частности 2 мм. Зазором 33 определяется максимальный установочный диапазон для перемещения держателя валка 27 относительно рамного держателя 26.

Для того чтобы осуществить требуемое для установки валка 21 установочное движение, соответственно, чтобы обеспечить желаемое прижимное давление между валком 21 и валком 22, в зазоре 33 расположены распределенные по окружности четыре исполнительных органа 34, из которых на фиг.2 в сечении показаны только два. Через непоказанные на фиг.2 подводы 48 (см. фиг.5) образованные стенками исполнительных органов 34 напорные камеры 36 могут нагружаться давлением. В зависимости от соотношения давления в четырех исполнительных органах 34 на держатель валка 27 действует результирующееся усилие, так что соответствующим регулированием давления в исполнительных органах 34 валок 21 может прижиматься к валку 22 с желаемым прижимным давлением. В связи с тем, что находящаяся под давлением в исполнительных органах 34 воздушная подушка способна сжиматься, могут улавливаться механические помехи в результате результирующегося пружинного действия.

При устройстве 20 высота h36 напорной камеры 36 в радиальном направлении валка 21 меньше, чем ширина b36 напорной камеры 36 в аксиальном направлении валка 21 и/или длина l36 напорной камеры 36 в окружном направлении валка 21 (см. также фиг.5).

Соотношение ширины b36 и/или длины l36 к высоте h36 напорной камеры 36 больше, чем 3, в частности больше, чем 5.

Для фиксации держателя валка 27 относительно рамного держателя 26 на держателе валка 27 укреплены пластинчатые элементы 37, которые взаимодействуют с расположенными на гильзовом корпусе 29 пластинчатыми элементами 38 при образовании пакета пластинчатых элементов. Для фрикционного зажимания образованного пластинчатыми элементами 37 и 38 пакета предусмотрен Т-образный в поперечном сечении пуансон 39, кругообразная головка 40 которого прилегает к круговому фланцу 41 на самом внешнем пластинчатом элементе 38 пакета пластинчатых элементов. На противоположном конце пуансона 39 укреплена прижимная пластина 42, на которую действует пружинное усилие выполненного по типу пакета тарельчатых пружин пружинного элемента 43. Пружинный элемент 43 предварительно напрягается между прижимной пластиной 42 и гильзовым корпусом 29, так что образованный пластинчатыми элементами 37, 38 пакет сжимается упругим усилием, которое передается от пуансона 39 на пластинчатые элементы 37, 38.

Для перемещения держателя валка 27 относительно рамного держателя 26, в частности, при установке прижимного давления между валками 21, 22, должно отпускаться образованное пластинчатыми элементами 37, 38, соответственно, пуансоном 39 и прижимной пластиной 42 фиксирующее устройство. Для этого в основной пластине 28 предусмотрен напорный патрубок 44, через который напорная камера 46 между прижимной пластиной 42 и основной пластиной 28 может нагружаться напорной средой, например, сжатым воздухом. Как только действующее на прижимную пластину 42 пневматическое давление превышает пружинное усилие пружинного элемента 43, пуансон 39 приподнимается от самого внешнего пластинчатого элемента 38 на столько, что они больше не прижаты фрикционным замыканием и могут перемещаться друг относительно друга.

Установка прижимного давления между валками 21, 22 осуществляется, например, следующим образом. Сначала напорная камера 46 нагружается достаточным давлением, так что пластинчатые элементы 37, 38 больше не прижаты под действием фрикционного замыкания. Затем исполнительные органы 34 нагружаются таким количеством напорной среды, что образуется желаемое прижимное давление между валками 21, 22, соответственно, между валком 21 и другим не показанным на фиг.2 валком, и приводит к контактной полосе желаемой ширины. Как только будет найдено правильное прижимное давление между валками 21, 22, напорная камера 46 опорожняется от давления, вследствие чего пуансон 39 сжимает пластинчатые элементы 37, 38 друг с другом, так что держатель валка 27 фиксируется относительно рамного держателя 26 в желаемом положении. Последним опорожняется от давления исполнительный орган 34.

На фиг.3 и 4 представлен в схематическом виде принцип действия устройства 20 при требуемом установочном движении. Фиг.3 показывает рамный держатель 26 с выемкой 31 и входящий в нее отрезок 32 держателя валка 27. Выбором размеров между рамным держателем 26 и отрезком 32 держателя валка 27 образуется зазор 33, в котором расположены показанные на фиг.3 и 4 только схематично стрелками исполнительные органы 34. Возможное установочное движение между рамным держателем 26 и держателем валка 27 определятся установочной плоскостью, которая простирается в изображении на фиг.3 и 4 в плоскости чертежа, причем установочный диапазон установочных движений ограничен шириной зазора 33.

Как показано, например, на фиг.4, держатель валка 27 и в результате этого закрепленный на нем валок 21 может иметь боковое перемещение относительно рамного держателя, что обеспечивается посредством соответствующего управления исполнительными органами 34 и результирующегося из этого силового воздействия на отрезок 32. Как только будет найдено желаемое положение держателя 27 относительно рамного держателя 26, образованное пластинчатыми элементами 37, 38, соответственно, пуансоном 39 и нажимной пластиной 42 фиксирующее устройство может приводиться в действие, так что найденное положение долговременно фиксировано и не нужно больше приводить в действие исполнительные органы 34.

Фиг.5 показывает устройство 20 с основной пластиной 28, рамным держателем 26, держателем валка 27 и с исполнительными органами 34 в общем виде спереди. Между гильзовым корпусом 29 рамного держателя 26 и держателем валка 27, на направленной вперед стороне которого частично можно видеть имеющий форму полувкладыша быстродействующий затвор 24, расположено четыре выполненных по типу напорных шлангов исполнительных органа 34, которые через подводы 48 могут нагружаться сжатым воздухом. С помощью прижимной пластины 42 могут отпускаться пластинчатые элементы 37, 38, которые на фиг.5 не видны. Можно видеть чрезвычайно компактную конструкцию устройства 20, которая благодаря осесимметричному выполнению (исходя из основой пластины 28) имеет меньший диаметр, чем валок 21 (см. фиг.2).

Фиг.6 показывает вторую форму выполнения 50 исполнительного органа 50 для устройства 20 в поперечном сечении. Принципиальная конструкция устройства 20 с рамным держателем 26, держателем валка 27 и фиксирующим устройством для фиксации держателя валка 27 относительно рамного держателя 26 соответствует конструкции по фиг.2 и поэтому более не поясняется. Для образования исполнительного органа 50 в зазоре 33 расположена цилиндрическая мембрана 51, верхний и нижний край которой связан со внутренним диаметром гильзового корпуса 29 (на фиг.6 не показано). Мембрана 51 в четырех полосообразных зонах 52 связана со внутренним диаметром гильзового корпуса 29, например жестко зажата, так что в результате гильзовым корпусом 29 и мембраной 51 образуются четыре напорных камеры 53, которые равномерно распределены по окружности зазора 33. Напорные камеры 53 могут нагружаться сжатым воздухом через впускные отверстия 54, так что в зависимости от давления в четырех напорных камерах 53 на отрезок 32 держателя валка 27 действует результирующаяся сила.

Также и здесь высота h53 напорной камеры 53 устройства 20 в радиальном направлении валка 21 меньше, чем ширина напорной камеры 53 в аксиальном направлении валка 21 и/или длины 153 напорной камеры 53 в окружном направлении валка 21.

Соотношение ширины b53 и/или длины I53 к высоте h53 напорной камеры 53 больше чем 3, в частности больше чем 5.

Ссылочные позиции

01 фиксирующее устройство

02 основной корпус, часть

03 крышка

04 гильза

06 болт, часть

07 крепежная пластина

08 стрелка направления движения, установочное приспособление

09 пластинчатый элемент (02)

11 пластинчатый элемент (06)

12 зажимное приспособление

13 подсоединительное отверстие

14 напорная камера (12)

15 напорный пуансон (12)

16 напорный цилиндр (12)

17 конечный упор

20 устройство

21 первый валок

22 второй валок

23 ось валка

24 быстродействующий затвор

26 рамный держатель

27 держатель валка

28 основная пластина (26)

29 гильзовый корпус (26)

31 выемка (26)

32 отрезок (27)

33 зазор

34 исполнительный орган, напорный шланг

36 напорная камера

37 пластинчатый элемент (27)

38 пластинчатый элемент (26)

39 пуансон

40 головка пуансона

41 фланец

42 нажимная пластина

43 пружинный элемент

44 напорный патрубок

46 напорная камера

47 крепежный винт

48 подвод

50 исполнительный орган

51 мембрана

52 крепежная зона

53 напорная камера

54 впускное отверстие

b36 ширина (36)

h36 высота (36)

l36 длина (36)

h5 высота (53)

l53 длина (53)

1. Фиксирующее устройство для фиксации устройства с двумя перемещаемыми друг относительно друга по меньшей мере в одном направлении конструктивными элементами, причем по меньшей мере одна часть (02) фиксирующего устройства связана с первым конструктивным элементом и по меньшей мере другая часть (06) со вторым конструктивным элементом и причем части фиксирующего устройства (02,06) выполнены с возможностью приведения их в зацепление под действием фрикционного замыкания, при этом фиксирующее устройство (01) имеет по меньшей мере три расположенных последовательно пластинчатых элемента (09,11), которые связаны попеременно с одной частью (02) или с другой частью (06) фиксирующего устройства (01), причем каждый пластинчатый элемент (09,11) по меньшей мере одной фрикционной поверхностью расположен с возможностью прилегания к фрикционной поверхности смежного пластинчатого элемента (09,11) и пластинчатые элементы (09,11) для фиксации выполнены с возможностью прижатия друг к другу прижимным приспособлением (12), отличающийся тем, что пластинчатые элементы (09,11) выполнены с возможностью поступательного перемещения относительно друг друга в определенной фрикционными поверхностями плоскости.

2. Фиксирующее устройство по п.1, отличающееся тем, что его части (02,06) расположены с возможностью перемещения в установочной плоскости в различных установочных направлениях.

3. Фиксирующее устройство по п.1 или 2, отличающееся тем, что зажимное приспособление (12) выполнено в виде предварительно напряженного пружинного элемента (43), пружинное усилие которого косвенно или непосредственно воздействует на один из внешних пластинчатых элементов (37,38) так, что пластинчатые элементы (37,38) для фиксации выполнены с возможностью зажимания между упором (40) и предварительно напряженным пружинным элементом (43), причем пружинный элемент (43) сжимается при приведении в действие установочного элемента (39,40,42) настолько, что пластинчатые элементы (37,38) могут быть перемещены относительно друг друга.

4. Фиксирующее устройство по п.3, отличающееся тем, что пружинный элемент (43) выполнен в виде пакета тарельчатых пружин.

5. Фиксирующее устройство по п.3, отличающееся тем, что установочный элемент содержит пуансон (39,40), который с прижимной пластиной (42) расположен с возможностью перемещения в напорной камере (46) и при нагружении напорной камеры средством давления расположен с возможностью перемещения против действия пружинного элемента (43).

6. Фиксирующее устройство по одному из пп.1 - 5, отличающееся тем, что в нем множество пластинчатых элементов (09,11) скомбинировано в пакет пластинчатых элементов.

7. Фиксирующее устройство по одному из пп.1 - 6, отличающееся тем, что оно выполнено в основном осесимметричным, причем пластинчатые элементы (09,11) расположены осесимметрично к средней оси фиксирующего устройства (01).

8. Фиксирующее устройство по п.1, отличающееся тем, что пластинчатые элементы (09,11) расположены с возможностью определения оси вращения (23) валка (21) и пластинчатые элементы (09,11) по меньшей мере частично выполнены с возможностью перемещения относительно друг друга в радиальном направлении к оси вращения (23).

9. Фиксирующее устройство по п.1, отличающееся тем, что оно расположено в печатной машине.