Способ и устройство для обработки твердого порошкового фторполимера и используемый в них зонд гашения плазменного реактора

Иллюстрации

Показать всеИзобретение относится к способу обработки твердого порошкового фторполимера. Способ предусматривает: генерирование, в зоне высокой температуры, электрической дуги между по меньшей мере одним катодом и по меньшей мере одним анодом; генерирование, в зоне высокой температуры и при помощи электрической дуги и газообразной плазмы, горящей вверх термической плазмы, имеющей хвостовой факел; образование химически активной термической смеси термической плазмы с хвостовым факелом и фторполимера, который диссоциирует с образованием по меньшей мере одного предшественника фторуглерода или химически активных, разновидностей; и гашение газообразной фазы, которая содержит предшественник фторуглерода или химически активные разновидности, для образования по меньшей мере одного мономерного фторуглеродного соединения. Также изобретение относится к установке для обработки твердого порошкового фторполимера и зонду гашения плазменного реактора. Изобретение позволяет создать способ и установку для получения мономерных фторуглеродных соединений из твердых порошкообразных фторполимеров. 3 н. и 26 з.п. ф-лы, 2 табл., 2 ил.

Реферат

Настоящее изобретение относится к обработке фторуглеродного сырья, в частности к способу обработки твердого порошкового фторуглеродного сырья, к установке для обработки такого сырья и к зонду гашения (резкого охлаждения), предназначенному для использования в указанных способе или в установке.

В заявке на изобретение RU 94037594 А1 описаны способ и установка для получения фторуглеродных соединений, в которых в качестве исходного сырья используются жидкие или газообразные фторуглероды, которые вводят в высокотемпературную зону плазмы, создаваемой электрической дугой, с генерированием при этом химически активныой термической смеси плазмы и фторполимера, который диссоциирует с образованием по меньшей мере одного предшественника фторуглерода или химически активных разновидностей.

Указанная смесь гасится (резко охлаждается) с получением при этом желаемых фторуглеводородных соединений.

Задачей настоящего изобретения является создание способа и установки для получения мономерных фторуглеродных соединений из твердых порошкообразных фторполимеров.

В соответствии с первым аспектом настоящего изобретения предлагается способ обработки твердого порошкового фторполимера, который предусматривает:

генерирование, в зоне высокой температуры, электрической дуги между по меньшей мере одним катодом и по меньшей мере одним анодом;

генерирование, в зоне высокой температуры и при помощи электрической дуги и газообразной плазмы, горящей вверх термической плазмы, имеющей хвостовой факел;

образование химически активной термической смеси термической плазмы с хвостовым факелом и фторполимера, который диссоциирует с образованием по меньшей мере одного предшественника фторуглерода или химически активных разновидностей; и

гашение газообразной фазы, которая содержит предшественник фторуглерода или химически активные разновидности для образования по меньшей мере одного мономерного фторуглеродного соединения.

Газообразной плазмой, в соответствии с одним из вариантов осуществления настоящего изобретения, может быть инертный газ такой, как аргон, азот, гелий или их смеси. Инертный газ при этом используют только в качестве источника теплоты и для поддержания плазмы, причем он не вступает в реакцию с предшественником фторуглерода или с химически активными разновидностями.

Однако в другом варианте изобретения газообразная плазма может быть химически активным газом, таким как тетрафторметан (четырехфтористый углерод) (CF4), который будет разлагаться в термической плазме и, следовательно, в химически активной термической смеси, с образованием содержащих фтор разновидностей и содержащих углерод разновидностей, которые при гашении газовой фазы будут вступать в реакцию с предшественником фторуглерода или с химически активными разновидностями, с образованием по меньшей мере одного мономерного фторуглеродного соединения. В соответствии с еще одним вариантом осуществления настоящего изобретения газообразная плазма может содержать смесь инертного газа и указанного химически активного газа.

Обрабатываемым фторполимером, в частности, может быть материал с наполнителем или без него, который нельзя использовать непосредственно, такой как политетрафторэтилен (ПТФЭ), тетрафторэтилен гексафторпропилен винилиденфторид (THV), фторированный сополимер этилена и пропилена (FEP), перфторалкокси сополимер (PFA), и т.п. Материалом с наполнителем является такое фторуглеродное сырье, которое может содержать элементы и вещества, такие как диоксид кремния, медь, углерод и т.п., которые первоначально добавляют во фторуглеродный материал для придания ему специфических свойств. После использования такого материала, когда он становится материалом, который нельзя использовать непосредственно, но желательно использовать в качестве сырья в способе в соответствии с настоящим изобретением, он все еще содержит указанные элементы. В способе в соответствии с настоящим изобретением эти материалы деполимеризуют и из них образуют мономерное фторуглеродное соединение или смесь таких соединений.

При желании или необходимости твердый порошковый фторполимер может быть подвергнут предварительной обработке для удаления поверхностных загрязнений таких, как масло и грязь, например, при помощи жидкостной экстракции.

Типичными продуктами, которые могут быть получены, являются тетрафторметан (CF4), тетрафторэтилен (С2F4), гексафторэтан (C2F6), гексафторпропилен (С3F6), гексафторбутан (C4F6), циклический октафторбутилен (c-C4F8), декафторбутилен (С4F10), октафторпропилен (С3F8) и другие CxFy цепочки, в которых х и у являются целыми числами.

В качестве катода и анода (то есть в качестве электродов) могут быть использованы электроды плазменной горелки или плазмотрона, к которым подводится питание от источника электропитания. Зоной высокой температуры может быть область вокруг дуги, в непосредственной близости от дуги и в самой дуге плазменной горелки или плазмотрона, то есть дуга между электродами.

В принципе могут быть использованы любой подходящий плазмотрон или горелка. Например, плазмотрон может иметь единственный охлаждаемый водой термокатод и батарею, которая содержит до трех охлаждаемых водой анодов, при этом дуга образуется между катодом и анодами. Катод может иметь соответствующую вставку, такую как вставка из вольфрама или графита.

Сырье может быть введено в хвостовой факел плазмы, который образуется на выходе плазмотрона или горелки. Газообразная плазма может быть подана отдельно в зону высокой температуры через горелку или плазмотрон, то есть в горелку между электродами.

Генерирование термической плазмы, диссоциация фторполимера и гашения газовой фазы могут быть проведены в плазменном реакторе. Реактор, который может быть облицован, например, графитом, имеет реакционную камеру, в которой расширяется хвостовой факел термической плазмы, разлагается фторполимер и происходит гашение газовой фазы, причем расширение хвостового факела термической плазмы и диссоциация фторполимера осуществляются в первой зоне реакционной камеры, а охлаждение газовой фазы осуществляется во второй зоне реакционной камеры. Плазмотрон поэтому должен быть установлен рядом с первой зоной реакционной камеры реактора, чтобы генерирование плазмы и расширение хвостового факела могли быть осуществлены в первой зоне реакционной камеры. Реакционная камера может иметь форму перевернутого конуса, причем горелка или плазмотрон расположены у основания реакционной камеры.

Гашение второй зоны реакционной камеры может быть осуществлено при помощи зонда гашения, которым может быть самоочищающийся зонд гашения. Самоочищающийся зонд гашения может иметь внешний цилиндрический компонент, смонтированный на реакторе, имеющий центральный проход и приспособленный для гашения газовой фазы, проходящей через проход; множество размещенных с промежутками по окружности удлиненных зубцов или скребков, выступающих внутрь из внешнего компонента в проход; внутренний цилиндрический компонент, установленный с зазором внутри внешнего компонента, причем внутренний компонент также приспособлен для гашения газовой фазы, проходящей через периферический зазор между компонентами; множество размещенных с промежутками по окружности удлиненных зубцов или скребков, выступающих наружу из внутреннего компонента в проход, причем эти зубцы или скребки расположены в шахматном порядке по отношению к зубцам или скребкам на внешнем компоненте; и средство привода для приведения одного цилиндрического компонента в колебания относительно другого цилиндрического компонента. Средством привода может быть, например, подпружиненный рычаг с приводом от поршня.

Однако место указанного может быть использована любая другая подходящая методика тушения, такая как быстрое расширение получаемого газа, тушение (резкое охлаждение) газа при помощи другого холодного газа и т.п.

Реакторной установкой, которая содержит плазмотрон, реактор и зонд тушения, может быть так называемая реакторная установка с фонтанирующий слоем, в которой плазмотрон расположен у основания (дна) реакционной камеры и устроен таким образом, что горение образующейся термической плазмы происходит в направлении вверх, и в которой зонд тушения выступает в верхнюю оконечную часть реакционной камеры, непосредственно над плазмотроном. В то время как зонд тушения обычно расположен вертикально, он также может быть расположен под различными углами к вертикали в зависимости от требуемого получаемого продукта, параметров процесса и т.п. Реакционная камера, в частности, может иметь форму перевернутого конуса, как уже было упомянуто здесь ранее.

Подача газообразной плазмы в зону высокой температуры может быть осуществлена за счет введения газа в горелку между электродами, таким образом, что поток газа образует вихрь стабилизированной термической плазмы в реакционной зоне реактора. Дополнительно газообразная плазма может быть введена между последовательными анодами для усиления и поддержания вихря в области расширения реакционной камеры.

Хвостовой факел может быть направлен вертикально вверх, при этом зонд тушения вытянут вертикально или под углом, как уже было упомянуто здесь ранее.

В то время как твердое порошковое сырье, в принципе, может быть введено в полость или в первую зону реакционной камеры любым возможным образом, может быть применена, в частности, подача самотеком, так как легко могут быть использованы относительно большие частицы сырья, например частицы с размерами от 1 до 20 мм, а преимущественно от 8 до 15 мм. Таким образом, сырье может поступать самотеком вертикально в камеру, непосредственно над горелкой.

Подача сырья в реактор может производиться партиями, полунепрерывно или непрерывным образом. Под "партией" понимают заданное количество фторуглерода, которое загружают в реактор и вводят в реакцию с горячей газообразной плазмой, до завершения реакции. Под полунепрерывной подачей понимают заполнение бункера сырьем и последующую подачу этого сырья в реактор непрерывно, преимущественно с постоянной скоростью подачи, до тех пор, пока бункер не станет пустым, после чего бункер вновь может быть заполнен. Под непрерывной подачей понимают, что сырье поступает в реактор непрерывно, обычно с более или менее постоянной скоростью подачи. Можно полагать, что операция непрерывной подачи преимущественно может быть использована при наличии сырья, имеющего относительно высокие скорости испарения. Обычно такое сырье имеет температуру кипения ниже 1000°С.

Реакционная камера может работать под давлением в диапазоне от почти вакуума до высоких давлений, в зависимости от специфической реакции, то есть в зависимости от вида сырья и желательного получаемого фторуглеродного соединения. Удаление (полученного продукта) может производиться через зонд тушения.

Обычно образуется разброс полученных в виде продукта мономерных фторуглеродных соединений, поэтому способ может предусматривать разделение различных продуктов.

В соответствии со вторым аспектом настоящего изобретения предлагается установка для обработки твердых порошковых фторполимеров, причем указанная установка содержит:

реактор, который имеет расширяющуюся вверх наружу реакционную камеру;

плазмотрон, расположенный у основания реакционной камеры, который имеет по меньшей мере один катод и по меньшей мере один анод, между которыми может быть возбуждена электрическая дуга;

средство введения газообразной плазмы, предназначенное для вдувания ее между катодом и анодом, таким образом, что горящая вверх термическая плазма, имеющая хвостовой факел, создается у основания реакционной камеры, причем хвостовой факел образуется у выпуска плазмотрона;

питающий впуск в реакторе, через который твердый порошковый фторлолимер подают в хвостовой факел плазмы, который образуется у выпуска плазмотрона; и

зонд гашения, расположенный в реакционной камере над плазмотроном и предназначенный для гашения газообразной фазы, которая в ходе процесса образуется в реакционной камере.

Реакционная камера имеет форму перевернутого конуса, при этом плазмотрон расположен у вершины реакционной камеры, а зонд гашения расположен непосредственно над плазмотроном в верхней части или зоне реакционной камеры.

Зонд гашения плазменного реактора содержит:

внешний цилиндрический компонент, в рабочем состоянии расположенный вертикально, имеющий центральный проход и приспособленный для охлаждения горячего газа, проходящего через проход от его нижнего впуска до верхнего выпуска;

множество размещенных с промежутками по окружности удлиненных зубцов или скребков, выступающих внутрь из внешнего компонента в проход;

внутренний цилиндрический компонент, установленный с зазором внутри внешнего компонента, причем внутренний компонент также приспособлен для охлаждения горячего газа, проходящего через периферический зазор между компонентами, причем внутренний цилиндрический компонент в рабочем состоянии также расположен вертикально;

множество размещенных с промежутками по окружности удлиненных зубцов или скребков, выступающих наружу из внутреннего компонента в проход, причем эти зубцы или скребки расположены в шахматном порядке по отношению к зубцам или скребкам на внешнем компоненте; и

средство привода для приведения одного цилиндрического компонента в колебания относительно другого цилиндрического компонента.

Внутренний компонент может быть расположен по центру внутри внешнего компонента, причем во внутреннем и внешнем компонентах предусмотрено одинаковое число зубцов или скребков, при этом зубцы или скребки установлены на одинаковом расстоянии друг от друга на своих компонентах и/или зубцы или скребки идут параллельно друг другу.

Компоненты являются полыми и/или имеют каналы для пропускания через них жидкости для охлаждения, для того, чтобы охлаждать или гасить горячий газ.

Средство привода может содержать подпружиненный рычаг с приводом от поршня, соединенный с одним из компонентов.

Далее изобретение будет описано в качестве примера со ссылкой на сопроводительные чертежи.

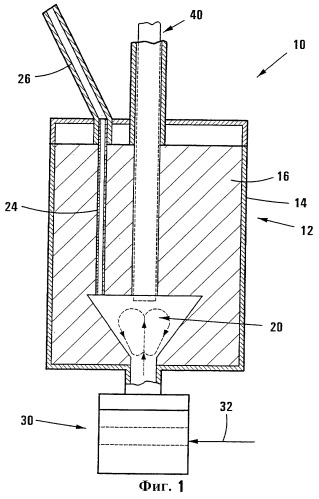

На фиг.1 показана в упрощенном виде блок-схема установки для осуществления способа обработки твердого порошкового фторполимера в соответствии с настоящим изобретением.

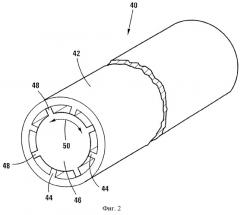

На фиг.2 показано трехмерное изображение зонда гашения реактора фиг.1.

На чертежах позицией 10 обозначена в целом установка для осуществления способа в соответствии с настоящим изобретением.

Установка 10 содержит реактор, обозначенный в целом позицией 12. Реактор 12 имеет оболочку 14, которая изнутри облицована графитом 16. Внутри реактора 12 предусмотрена реакционная камера, которая обозначена в целом позицией 20. Реакционная камера 20 имеет форму перевернутого конуса. В полость 20 ведет вертикальный питающий трубопровод 24, с которым соединен питающий трубопровод 26.

Установка 10 содержит плазменную горелку или плазмотрон, обозначенный в целом позицией 30. Плазменная горелка или плазмотрон 30 содержит охлаждаемый водой термокатод (не показан) и батарею до трех охлаждаемых водой анодов (не показана). Термокатод содержит вольфрамовую вставку (не показана). Линия введения газообразной плазмы 32 подключена к плазменной горелке 30. В рабочем состоянии через линию (трубопровод) 32 газообразную плазму вводят в горелку между катодом и анодом таким образом, что результирующий газовый поток образует вихрь стабилизированной плазмы и имеет также направленный вверх хвостовой факел.

Установка 10 также содержит самоочищающийся зонд гашения, который обозначен в целом позицией 40, выступающий в нижний конец реактора 12. Самоочищающийся зонд тушения 40 содержит удлиненный цилиндрический внешний компонент 42 с водяным охлаждением, который закреплен на реакторе 12.

Внешний компонент 42 имеет центральный проход, в который выступают размещенные с одинаковыми промежутками удлиненные выступающие радиально внутрь зубцы или скребки 44. Внутри прохода внешнего компонента 42 расположен с периферическим зазором удлиненный цилиндрический внутренний компонент 46 с водяным охлаждением. Размещенные с одинаковыми промежутками удлиненные выступающие радиально наружу зубцы или скребки 48 предусмотрены на внутреннем компоненте 46, причем зубцы 48 смещены по окружности относительно зубцов 44. Зубцы 44, 48 могут идти по всей длине компонентов 42, 46, причем компоненты 42, 46 имеют главным образом одинаковую длину. Внутренний компонент 46 снабжен средством привода (не показано), таким как подпружиненный рычаг с приводом от поршня, для создания его колебаний относительно внешнего компонента 42, как показано стрелкой 50. Таким образом, удаление твердых загрязнений с компонентов 42, 46 производят за счет колебаний зубцов 44, 48. За счет перемещения зонда гашения 40 вверх и вниз может быть увеличена или уменьшена эффективная длина реакционной камеры, что позволяет оптимизировать длину реакционной камеры.

Зонд гашения 40 таким образом представляет собой двойной кольцевой охлаждаемый водой зонд, предназначенный для гашения газовой плазмы, которая образуется внутри реакционной камеры 20, как уже было упомянуто здесь ранее, до температуры ниже 200°С, со скоростью около 105°С в секунду. Зонд имеет самоочистку для предотвращения его забивания (засорения), так как в рабочем состоянии на поверхностях зонда осаждается застывший или сублимированный материал.

Трубопровод (не показан) ведет от верхнего конца зонда гашения 40 в фильтр (не показан), причем другой трубопровод идет от фильтра к вакуумному насосу (не показан). Трубопровод удаления продукта (не показан) идет от выпуска насоса. При помощи вакуумного насоса создается вакуум в реакционной камере.

При подаче газообразной плазмы, такой как аргон, в плазменную горелку 30 через трубопровод 32, генерируется плазма между катодом и анодами. Плазма горит в направлении вверх и образуется перемещающийся вверх хвостовой факел плазмы в реакционной камере 20. Порошкообразный фторполимер самотеком подают через трубопроводы 26, 24 в реакционную камеру 20. Так как реакционная камера 20 имеет форму перевернутого конуса, то частицы сырья непрерывно и мощно завихряются повсюду и всегда рециркулируют назад в хвостовой факел плазмы. Следовательно, так как плазма горит в направлении вверх в реакционной камере 20, то частицы сырья завихряются повсюду, как это показано пунктиром на фиг.1, и замыкаются внутри хвостового факела плазмы, то есть имеют максимальный контакт с плазмой. Это приводит к полной конверсии сырья, в то время как отходящие газы, которые содержат желательное соединение в виде продукта, гасятся в верхней части реакционной камеры, и отводятся и гасятся через зонд гашения 40. В том случае, когда в качестве сырья используют полимерный материал без наполнителя, то полимерные соединения быстро удаляются и деполимеризуются с образованием их мономерных образующих. В качестве сырья могут быть также использованы и материалы с наполнителем, при условии, что наполнитель является относительно инертным при рабочей температуре в реакторе или не принимает вредного участия в реакциях предшественников фторуглерода или разновидностей. В некоторых приложениях графитовая облицовка 16 может также участвовать в реакции, в частности, когда сырье содержит углеродный материал и используют CF4 плазму.

В обсуждающихся далее специфических примерах была использована 30 кВт плазменная горелка или плазмотрон. Газообразная плазма имеет расход около 3 кг в час. Перед проведением испытаний была проведена откачка системы ориентировочно до 10 кПа и промывка аргоном. Возбуждение плазмы производили при помощи высоковольтного стартера (не показан) и поддерживали при помощи источника питания 30 кВт. После завершения возбуждения аргоновой плазмы производили переключение на желательную газообразную плазму. Следует однако иметь в виду, что в других реакторных системах плазмотрон может быть возбужден непосредственно с желательной газообразной плазмой, в зависимости от конструкции плазмотрона.

Пример 1

Была использована установка 10, работающая с аргоновой плазмой. В качестве сырья использовали твердый порошковый гексафторпропилен винилиденфторид (THV). По истечении 70 минут возникала блокировка (забивание). Обнаружили, что реактор был покрыт мягким покрытием из слоев хрупкого углерода толщиной до 7 мм. Это испытание проводили в полунепрерывном режиме.

Пример 2

Была использована та же установка, что и в Примере 1, причем это испытание также проводили в полунепрерывном режиме при использовании такого же сырья. В этом случае проводили конверсию сырья с использованием CF4 плазмы при таких же условиях, что и в Примере 1. По истечении 90 минут CF4 плазма создает очень прочный тонкий слой углерода. Блокировка почти не наблюдается.

Полученные результаты сведены в Таблицы 1 и 2.

| Таблица 1Полученные результаты | ||

| Пример 1Ar газообразная плазма | Пример 2CF4 газообразная плазма | |

| Эффективность горелки (%) | 24,32 | 63,85 |

| Энергия на входе (кВт) | 6,6 | 25,8 |

| Энергия на выходе (кВт) | 7,3 | 27 |

| Энтальпия под горелкой (кВтч/кг) | 0,64 | 5,18 |

| Время прогона (мин) | 70 | 90 |

| Скорость подачи порошкового фторуглерода (кг/час) | 0,7 | 0,55 |

| Масса подаваемого сырья (кг) | 0,7 | 0,8 |

| Отношение масс отложения и сырья (кг/кг) | 0,0927 | 0,0712 |

Эффективность горелки для Ar плазмы была ниже, чем для CF4 плазмы, по той причине, что Ar горелка для реактора с фонтанирующим слоем, как можно предполагать, не была достаточно оптимизирована; кроме того, CF4 горелку использовали для прогона Ar плазмы. Из Таблицы 1 можно видеть, что масса отложения при Ar прогоне немного больше, чем при CF4 прогоне.

В примерах 1 и 2 природа углеродных отложений существенно отличается. Представляется, что большая часть углерода при Ar прогоне (Пример 1) не входит в газообразную фазу. С другой стороны, углерод, который откладывается при CF4 прогоне (Пример 2), входит в газообразную фазу. CF4 плазма более горячая, чем Ar плазма, что является полезным для механизма конверсии. Для реактора с фонтанирующим слоем, который был использован в указанных предварительных испытаниях, использование CF4 является предпочтительным, так как при использовании более холодной аргоновой плазмы реактор очень быстро блокируется в результате чрезмерного осаждения углерода на всех холодных поверхностях, в том числе на зонде гашения и на углеродном фильтре, несмотря на то, что выход TFE (С2F4) выше при использовании Ar плазмы (Пример 1, Таблица 2).

| Таблица 2Аналитические результаты | |||

| Плазменные продукты | Пример 1Ar газообразная плазма | Пример 1* | Пример 2CF4 газообразная плазма |

| Воздух/Ar (%) | 90 | - | - |

| CF4(%) | 0,4 | 4 | 29,1 |

| С2F6(%) | 1,8 | 18 | 21,4 |

| С2F4(%) | 6,2 | 62 | 26,9 |

| C3F8(%) | 0,2 | 2 | 4,7 |

| С3F6(%) | 0,4 | 4 | 4,2 |

| Другие | 1 | 10 | 13,7 |

| *То же самое, что и в Примере 1, но нормализованное для Ar, для проведения сравнения с CF4 прогоном Примера 2 |

Можно полагать, что способ в соответствии с настоящим изобретением подходит для конверсии с относительно низкой стоимостью, в частности, не используемых непосредственно твердых материалов в используемые ценные продукты.

1. Способ обработки твердого порошкового фторполимера, который предусматривает

генерирование в зоне высокой температуры электрической дуги между по меньшей мере одним катодом и по меньшей мере одним анодом;

генерирование в зоне высокой температуры и при помощи электрической дуги и газообразной плазмы горящей вверх термической плазмы, имеющей хвостовой факел;

образование химически активной термической смеси термической плазмы с хвостовым факелом и фторполимера, который диссоциирует с образованием по меньшей мере одного предшественника фторуглерода или химически активных разновидностей; и

гашение газообразной фазы, которая содержит предшественник фторуглерода или химически активные разновидности, для образования по меньшей мере одного мономерного фторуглеродного соединения.

2. Способ по п.1, отличающийся тем, что твердый порошковый фторполимер представляет собой перфторполимер.

3. Способ по п.1, отличающийся тем, что твердый порошковый фторполимер представляет собой частично фторированный полимер.

4. Способ по п.2 или 3, отличающийся тем, что твердый порошковый фторполимер представляет собой материал с наполнителем.

5. Способ по п.2 или 3, отличающийся тем, что твердый порошковый фторполимер представляет собой непосредственно используемый материал.

6. Способ по п.1, отличающийся тем, что образованное мономерное фторуглеродное соединение содержит тетрафторэтилен.

7. Способ по п.1, отличающийся тем, что газообразная плазма представляет собой инертный газ, который используют только в качестве источника теплоты и для поддержания плазмы и который не вступает в реакцию с предшественником фторуглерода или с химически активными разновидностями.

8. Способ по п.1, в котором газообразная плазма является химически активным газом, который будет разлагаться в термической плазме и в химически активной термической смеси с образованием содержащих фтор разновидностей и содержащих углерод разновидностей, которые при гашении газообразной фазы будут вступать в реакцию с предшественником фторуглерода или с химически активными разновидностями с образованием мономерного фторуглеродного соединения.

9. Способ по п.1, отличающийся тем, что газообразная плазма содержит смесь инертного газа и химически активного газа.

10. Способ по п.1, отличающийся тем, что катод и анод представляют собой электроды плазменной горелки или плазмотрона, возбуждаемые при помощи источника питания, причем зона высокой температуры представляет собой область вокруг дуги и в дуге, а также в непосредственной близости от дуги между электродами.

11. Способ по п.10, отличающийся тем, что плазмотрон содержит единственный охлаждаемый водой термокатод и батарею, которая содержит до трех охлаждаемых водой анодов, при этом дуга образуется между катодом и анодами.

12. Способ по п.11, отличающийся тем, что твердый порошковый фторполимер вводят в хвостовой факел плазмы, который образуется на выходе плазмотрона или горелки, причем газообразную плазму подают отдельно в зону высокой температуры между электродами горелки или плазмотрона.

13. Способ по п.12, отличающийся тем, что твердый порошковый фторполимер подают вертикально и самотеком в хвостовой факел плазмы непосредственно над плазмотроном или горелкой.

14. Способ по п.12 или 13, отличающийся тем, что генерирование термической плазмы, диссоциацию фторполимера и гашение газообразной фазы проводят в плазменном реакторе, который имеет реакционную камеру, в которой расширяется хвостовой факел термической плазмы, разлагается фторполимер и происходит гашение газообразной фазы, причем расширение хвостового факела термической плазмы и диссоциация фторполимера осуществляются в первой зоне реакционной камеры, а гашение газообразной фазы осуществляется во второй зоне реакционной камеры, при этом горелка или плазмотрон установлены рядом с первой зоной реакционной камеры реактора.

15. Способ по п.14, отличающийся тем, что реакционная камера имеет форму перевернутого конуса, причем горелка или плазмотрон расположены у основания реакционной камеры.

16. Способ по п.14 или 15, отличающийся тем, что гашение второй зоны реакционной камеры осуществляют при помощи самоочищающегося зонда гашения.

17. Способ по п.16, отличающийся тем, что самоочищающийся зонд гашения содержит внешний цилиндрический компонент, смонтированный на реакторе, имеющий центральный проход и приспособленный для гашения газообразной фазы, проходящей через проход; множество размещенных с промежутками по окружности удлиненных зубцов или скребков, выступающих внутрь из внешнего компонента в проход; внутренний цилиндрический компонент, установленный с зазором внутри внешнего компонента, причем внутренний компонент также приспособлен для гашения газообразной фазы, проходящей через периферический зазор между компонентами; множество размещенных с промежутками по окружности удлиненных зубцов или скребков, выступающих наружу из внутреннего компонента в проход, причем эти зубцы или скребки расположены в шахматном порядке по отношению к зубцам или скребкам на внешнем компоненте; и средство привода для приведения одного цилиндрического компонента в колебания относительно другого цилиндрического компонента.

18. Способ по п.15 или 17, отличающийся тем, что плазмотрон, реактор и зонд гашения образуют реакторную установку с фонтанирующим слоем, в которой плазмотрон расположен у основания реакционной камеры и выполнен таким образом, что образующаяся термическая плазма горит в направлении вверх, причем зонд гашения выступает в верхний концевой участок реакционной камеры непосредственно над плазмотроном.

19. Способ по п.16, отличающийся тем, что подачу газообразной плазмы в зону высокой температуры производят путем вдувания ее в горелку между электродами таким образом, что газовый поток образует вихрь стабилизированной термической плазмы в реакционной камере реактора.

20. Способ по п.19, отличающийся тем, что газообразная плазма также вводится между последовательными анодами для усиления и поддержания вихря в области расширения реакционной камеры.

21. Способ по п.16, отличающийся тем, что хвостовой факел направлен вертикально вверх, причем зонд гашения расположен вертикально.

22. Установка для обработки твердого порошкового фторполимера, содержащая

реактор, который имеет расширяющуюся вверх наружу реакционную камеру;

плазмотрон, расположенный у основания реакционной камеры, который имеет по меньшей мере один катод и по меньшей мере один анод, между которыми может быть возбуждена электрическая дуга;

средство введения газообразной плазмы, предназначенное для вдувания ее между катодом и анодом таким образом, что горящая вверх термическая плазма, имеющая хвостовой факел, создается у основания реакционной камеры, причем хвостовой факел образуется у выпуска плазмотрона;

питающий впуск в реакторе, через который твердый порошковый фторполимер подают в хвостовой факел плазмы, который образуется у выпуска плазмотрона; и

зонд гашения, расположенный в реакционной камере над плазмотроном и предназначенный для гашения газообразной фазы, которая в ходе процесса образуется в реакционной камере.

23. Установка по п.22, отличающаяся тем, что реакционная камера имеет форму перевернутого конуса, при этом плазмотрон расположен у вершины реакционной камеры, а зонд гашения расположен непосредственно над плазмотроном в верхней части или зоне реакционной камеры.

24. Установка по п.22 или 23, отличающаяся тем, что реактор облицован и имеет выпуск для удаления продукта из реакционной камеры.

25. Установка по п.24, отличающаяся тем, что зонд гашения имеет удлиненную форму и расположен вертикально на выпуске реактора.

26. Зонд гашения плазменного реактора, содержащий

внешний цилиндрический компонент, в рабочем состоянии расположенный вертикально, имеющий центральный проход и приспособленный для охлаждения горячего газа, проходящего через проход от его нижнего впуска до верхнего выпуска;

множество размещенных с промежутками по окружности удлиненных зубцов или скребков, выступающих внутрь из внешнего компонента в проход;

внутренний цилиндрический компонент, установленный с зазором внутри внешнего компонента, причем внутренний компонент также приспособлен для охлаждения горячего газа, проходящего через периферический зазор между компонентами, причем внутренний цилиндрический компонент в рабочем состоянии также расположен вертикально;

множество размещенных с промежутками по окружности удлиненных зубцов или скребков, выступающих наружу из внутреннего компонента в проход, причем эти зубцы или скребки расположены в шахматном порядке по отношению к зубцам или скребкам на внешнем компоненте; и

средство привода для приведения одного цилиндрического компонента в колебания относительно другого цилиндрического компонента.

27. Зонд гашения по п.26, отличающийся тем, что внутренний компонент расположен по центру внутри внешнего компонента, причем во внутреннем и внешнем компонентах предусмотрено одинаковое число зубцов или скребков, при этом зубцы или скребки установлены на одинаковом расстоянии друг от друга на своих компонентах и/или зубцы или скребки идут параллельно друг другу.

28. Зонд гашения по п.26 или 27, отличающийся тем, что компоненты являются полыми и/или имеют каналы для пропускания через них жидкости для охлаждения для того, чтобы охлаждать или гасить горячий газ.

29. Зонд гашения по п.26 или 27, отличающийся тем, что средство привода содержит подпружиненный рычаг с приводом от поршня, соединенный с одним из компонентов.