Способ неподвижного соединения шпунтовых свай

Иллюстрации

Показать всеИзобретение относится к способу неподвижного соединения между собой двух шпунтовых свай с помощью замков. Новым является то, что в зазор между замками шпунтовых свай, образованный продольной канавкой головки одного замка и внутренней полостью другого замка, опускают сварочный электрод и сваривают в этом зазоре между собой замки шпунтовых свай. Технический результат изобретения состоит в разработке эффективного и надежного способа неподвижного соединения в продольном направлении замков соседних шпунтовых свай. 15 з.п. ф-лы, 9 ил.

Реферат

Настоящее изобретение относится к способу неподвижного соединения между собой двух шпунтовых свай с помощью замков.

Использование шпунтовых свай для сооружения подпорных стенок хорошо известно. Используемые для сооружения таких стенок шпунтовые сваи имеют расположенные вдоль их продольных краев замки, которые удерживают в собранном виде соединенные между собой их продольными краями шпунтовые сваи. Известные в настоящее время замки шпунтовых свай типа замков с двойными захватами (замки типа 1 согласно стандарту EN 10248) или замков типа LARSSEN выполнены в виде имеющих в поперечном сечении форму скобы или крюка элементов с внутренней полостью. При сооружении подпорной стенки в землю сначала забивают первую сваю, затем в верхний конец переднего в направлении длины подпорной стенки замка первой шпунтовой сваи вставляют нижний конец заднего замка второй шпунтовой сваи, которую затем забивают в землю, после чего таким же путем забивают третью, четвертую и все последующие шпунтовые сваи, образующие подпорную стенку.

При сооружении подпорных стенок, например при строительстве портовых сооружений, каналов или при рытье котлованов, часто возникает необходимость в неподвижном соединении соседних шпунтовых свай в продольном направлении. Особенно остро эта проблема стоит при сооружении подпорных стенок из П-образных шпунтовых свай, которые соединяются между собой замками, лежащими в нейтральной плоскости подпорной стенки.

В настоящее время для неподвижного соединения между собой свай с помощью замков используют различные твердеющие связующие вещества, в частности клей или цемент. Такие соединения, однако, имеют ограниченное сопротивление сдвигу. Подобные соединения также часто оказываются ненадежными из-за попадания грунта и/или воды во внутреннюю полость замка.

В ЕР 0898021 было предложено осуществлять неподвижное соединение двух шпунтовых свай обжатием внешней части соединения, образованного входящими друг с другом в зацепление замками свай. Для обжатия внешней части образованного замками соединения можно использовать специальный пуансон, деформирующий замки под действием усилия, создаваемого гидравлическим молотом. Шпунтовые сваи, соединяемые между собой замками, неподвижно соединяют друг с другом, например, для образования забиваемых в землю многолистовых шпунтовых спай, состоящих из двух или трех отдельных шпунтовых свай. Очевидно, что такой способ неподвижного соединения свай можно использовать только при доступных по меньшей мере с одной стороны замках. Иными словами, таким способом нельзя неподвижно соединить между собой шпунтовые сваи, забитые в землю. Неподвижно соединить между собой забитые сваи можно после удаления грунта с одной стороны подпорной стенки и получения доступа к одной из сторон соединяющих сваи замков. Часто, однако, удаление грунта с одной стороны стенки сопровождается относительным перемещением не соединенных неподвижно между собой шпунтовых свай и деформацией подпорной стенки. Поэтому такой способ неподвижного соединения шпунтовых свай не является оптимальным. Возможность относительного перемещения свай и деформации подпорной стенки при удалении грунта с одной из ее сторон требуют, как очевидно, разработки иного способа неподвижного соединения забитых в землю шпунтовых свай подпорной стенки, который позволял бы неподвижно соединять между собой забитые в землю сваи до удаления грунта с одной стороны стенки. Для сооружения водонепроницаемых подпорных стенок из шпунтовых свай внешние края соединенных между собой замков соседних свай обычно сваривают друг с другом. Очевидно, что для соединения сваркой соседних свай их соединенные между собой замки должны быть доступными, т.е. сварить между собой можно либо не забитые в землю сваи, либо забитые в землю сваи после удаления грунта с одной из сторон стенки. В этом отношении замки, которыми соединены между собой две многолистовые шпунтовые сваи, состоящие из нескольких одновременно забиваемых в землю свай, нельзя считать водонепроницаемыми. При сварке забитых в землю свай после удаления грунта с одной стороны стенки большая часть подпорной стенки остается в земле, и поэтому сварной шов может иметь длину, не превышающую высоты верхней половины длины замка и прежде всего не превышающую третьей части от длины замка, поскольку его остальная часть остается недоступной для сварки. Поэтому эту остающуюся недоступной для сварки часть подпорной стенки нельзя считать водонепроницаемой.

В публикации GB 2322658 А раскрыт способ неподвижного соединения между собой двух шпунтовых свай с помощью замков, рассматриваемый в качестве ближайшего к изобретению по технической сущности. Недостатком известного решения является недостаточная надежность соединения шпунтовых свай, которое осуществляется посредством подаваемого в замок сваи жидкого герметика, а также трудоемкость операций, связанных с выполнением такого соединения.

В основу настоящего изобретения была положена задача разработать эффективный и надежный способ неподвижного соединения в продольном направлении замков соседних шпунтовых свай в том случае, когда они для проведения соответствующих работ недоступны извне. Эта задача решается в предложенном способе неподвижного соединения между собой двух шпунтовых свай с помощью замков. Отличие предложенного способа от известного из GB 2322658 А заключается в том, что в зазор между замками шпунтовых свай, образованный продольной канавкой головки одного замка и внутренней полостью другого замка, опускают сварочный электрод и сваривают в этом зазоре между собой замки шпунтовых свай.

При неподвижном соединении шпунтовых свай предлагаемым в настоящем изобретении способом используют сварочный электрод, который вставляют в зазор между замками соединенных свай и которым в этом зазоре сваи приваривают одна к другой. Подобный способ неподвижного соединения свай сваркой не требует наличия доступа к сваям извне. Очевидно, что таким способом можно неподвижно соединять между собой и забитые в землю одиночные или многолистовые шпунтовые сваи. Особое преимущество предлагаемого в изобретении способа состоит в возможности его использования при удалении грунта с одной из сторон подпорной стенки, состоящей из неподвижно соединенных до этого одиночных или многолистовых шпунтовых свай. Очевидно, что неподвижное соединение свай исключает возможность относительного перемещения свай и деформации стенки при удалении грунта с одной стороны шпунтовой стенки.

Необходимо отметить, что предлагаемый в изобретении способ оказывается особенно эффективным при неподвижном соединении шпунтовых свай, соединенные между собой замки которых по меньшей мере частично расположены ниже уровня земли. При этом сварочный электрод опускают на некоторую глубину ниже уровня земли в образованном продольной канавкой зазоре между замками, и на этой глубине замки шпунтовых свай сваривают между собой. Предлагаемый в изобретении способ позволяет сваривать между собой расположенные под землей участки неподвижно соединяемых шпунтовых свай, постепенно перемещая сварочный электрод под землей в осевом направлении в зазоре между соединенными замками шпунтовых свай. Таким путем можно надежно соединять между собой сваркой две отдельные или многолистовые шпунтовые сваи после их забивания в землю. Очевидно, что с помощью сварки можно неподвижно соединить между собой шпунтовые сваи соединением с большим, чем у соединения, образованного после затвердевания нагнетаемого в зазор между замками связующего вещества, сопротивлением сдвигу, которое практически не зависит от возможного попадания во внутреннюю полость замка грунта и/или воды, наличие которых в затвердевающем связующем веществе снижает прочность соединения. Предлагаемый в изобретении способ позволяет неподвижно соединять между собой шпунтовые сваи сплошным сварным швом по всей в осевом направлении длине зазора между замками соединенных друг с другом свай, обеспечив тем самым полную водонепроницаемость подпорной стенки по всей ее высоте.

Сварочный электрод соединяют с проводником тока, предпочтительно полужестким проводником, выполненным, например, в виде заключенного в соответствующую изоляцию медного провода, который можно использовать для перемещения в зазоре между замками опускаемого вниз на требуемую глубину сварочного электрода.

Согласно одному варианту осуществления изобретения вставленный в зазор между замками сварочный электрод опускают на первую глубину и на этой глубине шпунтовые сваи сваривают между собой первым швом. Затем сварочный электрод поднимают на вторую глубину, вытягивая его из зазора, и на второй глубине шпунтовые сваи сваривают между собой вторым швом. Непрерывное выполнение сварки по мере вытягивания электрода из зазора между замками позволяет значительно сократить продолжительность операции по неподвижному соединению свай.

В другом варианте соединенный с проводом сварочный электрод опускают в образованном продольной канавкой зазоре между замками шпунтовых свай на первую глубину, полностью используют этот электрод для сварки шпунтовых свай, начиная с первой глубины, первым сплошным швом, постепенно вытягивая провод из зазора между замками до полного израсходования электрода, полностью вытягивают провод из зазора между замками шпунтовых свай. Далее провод соединяют с новым электродом, опускают новый электрод в зазоре между замками шпунтовых свай на вторую глубину и используют новый электрод для сварки шпунтовых свай, начиная со второй глубины и постепенно поднимая электрод до его полного израсходования, вторым сплошным швом. При этом провод постепенно вытягивают из зазора между замками.

В этом случае вторую глубину предпочтительно выбирать в соответствии с расположением конца первого сварного шва, что позволяет сваривать шпунтовые сваи сплошным по высоте швом. Таким образом, опуская второй электрод, например, до конца первого сварного шва, можно получить непрерывный по всей его длине сварной шов. Непрерывное выполнение сварного шва позволяет герметично соединять между собой соседние шпунтовые сваи практически по всей высоте подпорной стенки.

Для сварки шпунтовых свай в качестве электрода предпочтительно использовать офлюсованный электрод с минеральным шлакообразующим покрытием, который легче зажигается и образует более устойчивую сварочную дугу. Такие электроды можно также использовать для сварки в воде и вместе с обычными сварочными генераторами. Одно из преимуществ офлюсованных электродов с минеральным шлакообразующим покрытием состоит в возможности их использования для выполнения прерывистых швов, например при сварке в зазоре между замками расположенных на разной глубине участков соединяемых свай.

Сварочный электрод может быть соединен с полужестким проводом, причем для опускания этого провода в зазор между замками шпунтовых свай может использоваться выпрямляющее устройство. Такое устройство выпрямляет сматываемый с катушки согнутый полужесткий провод и с усилием опускает его в зазор между замками. Это же устройство можно использовать и по окончании сварки для вытягивания провода из зазора между замками.

При сооружении подпорной стенки сначала в землю забивают первую шпунтовую сваю, внутренняя полость переднего, в направлении длины подпорной стенки, замка которой защищена от попадания в нее грунта. Затем в землю забивают вторую шпунтовую сваю, головка заднего замка которой при этом входит в зацепление с внутренней полостью переднего замка первой шпунтовой сваи и имеет продольную канавку, обращенную к стенке этой внутренней полости. Эта продольная канавка и образует между замками зазор, в который входит сварочный электрод.

В данном варианте внутренняя полость замка первой шпунтовой сваи имеет один по существу прямой угол, головка замка, которая входит в эту внутреннюю полость, имеет в поперечном сечении форму, дополняющую форму поперечного сечения внутренней полости, и почти полностью заполняет ее, а продольная канавка выполнена в наиболее толстом углу головки и обращена к прямому углу внутренней полости. При соединении свай выполненная в наиболее толстой части головки продольная канавка оказывается расположенной напротив прямого угла внутренней полости замка первой шпунтовой сваи. Расположение зазора между замками в наиболее толстой части головки придает необходимую устойчивость замковому соединению при минимальной толщине свай по всему поперечному сечению. Очевидно, однако, что продольную канавку, образующую зазор между замками, можно выполнить в любом другом месте головки замка. Очевидно также, что продольную канавку, образующую зазор между замками, можно выполнить не на заднем, а на переднем замке шпунтовой сваи. Для сварки свай можно также использовать две образующие зазоры между замками продольные канавки, выполнив одну из них на заднем замке сваи, а другую - на переднем замке сваи. В принципе, для сварки свай можно использовать и две сравнительно небольшие продольные канавки, выполненные по одной на каждом из соединяемых между собой замков таким образом, что при соединении замков они образуют между собой зазор, достаточный для размещения в нем сварочного электрода.

При соединении шпунтовых свай предлагаемым в изобретении способом по меньшей мере на некоторый участок стенок внутренней полости замка наносят слой герметика, который повышает водонепроницаемость стыка между двумя забитыми в землю соседними шпунтовыми сваями.

В соответствии с одним из вариантов осуществления изобретения для защиты переднего замка шпунтовой сваи от попадания грунта в его внутреннюю полость вставляют закрывающее устройство с надувной трубой, надувают надувную трубу, забивают шпунтовую сваю в землю, выпускают воздух из надутой трубы и извлекают закрывающее устройство из внутренней полости замка шпунтовой сваи. После установки закрывающего устройства внутрь замка и надувания трубы закрывающее устройство надежно закрывает и уплотняет открытую щель внутренней полости замка. Наличие в замке такого закрывающего устройства препятствует попаданию грунта во внутреннюю полость замка во время забивания сваи. После забивания сваи и выпуска воздуха из трубы закрывающее устройство легко извлекается из внутренней полости замка. Иными словами, при надутой трубе закрывающее устройство надежно защищает внутреннюю полость замка от попадания в нее грунта, в который забивают сваю, а когда из трубы выпущен воздух, запирающее устройство можно легко вставить во внутреннюю полость замка и так же легко извлечь из нее.

Закрывающее устройство может содержать гибкую трубку, через которую во время извлечения закрывающего устройства из внутренней полости замка шпунтовой сваи эту полость заполняют песком или пенопластом (например, пенополиуретаном). Такая гибкая трубка может иметь открытый передний конец и может проходить параллельно надувной трубе, у которой передний конец закрыт. Необходимость в заполнении внутренней полости замка песком или пенопластом обычно возникает при забивании шпунтовых свай в легкие сыпучие (текучие) породы или илистый грунт, который не должен попадать внутрь замка после извлечения из него закрывающего устройства. Гибкую трубку можно выполнить и в виде отдельной детали или, что более предпочтительно, в виде одной детали, состоящей из гибкой трубки и прочно соединенной с ней надувной трубы.

В предпочтительном варианте осуществления изобретения закрывающее устройство помимо надувной трубы содержит уплотнитель, который при надувании трубы отжимается и плотно входит в открытую продольную щель внутренней полости замка шпунтовой сваи. Такой уплотнитель надежно закрывает открытую продольную щель внутренней полости замка. Необходимо отметить, что уплотнитель можно выполнить более прочным, чем надувную трубу, и поэтому менее подверженным повреждению при забивании сваи. Уплотнитель предпочтительно выполнить в виде полужесткой детали, которую можно сравнительно легко вставить в замок и так же сравнительно легко извлечь из замка. Предпочтительно, кроме того, чтобы в поперечном сечении уплотнитель имел клиновидную форму с отжимаемым в открытую продольную щель внутренней полости замка суженным краем. Имеющий в поперечном сечении клиновидную форму уплотнитель при надувании трубы легко центрируется в продольной щели внутренней полости замка и надежно уплотняет ее изнутри. Уплотнитель можно выполнить и в виде отдельной детали или, что более предпочтительно, в виде одной детали, состоящей из уплотнителя и прочно соединенной с ним надувной трубы. Выполнение надувной трубы и прочно соединенного с ней уплотнителя в виде одной детали создает определенные удобства в работе непосредственно на месте их использования во время сооружения подпорной стенки.

При сооружении подпорной стенки из шпунтовых свай сначала во внутреннюю полость переднего в направлении длины подпорной стенки замка первой шпунтовой сваи вставляют закрывающее устройство. Надувную трубу закрывающего устройства накачивают, например, сжатым воздухом, после чего первую сваю забивают в землю. После забивания сваи воздух из надувной трубы выпускают и закрывающее устройство извлекают из внутренней полости замка. Необходимо особо подчеркнуть, что после извлечения закрывающего устройства внутренняя полость замка остается абсолютно чистой без следов грунта, в который забита свая. Закрывающее устройство затем вставляют внутрь переднего замка второй сваи и накачивают воздухом его надувную трубу. Затем нижний конец заднего замка второй шпунтовой сваи вставляют и соединяют с верхним концом переднего замка первой, уже забитой сваи. При забивании второй шпунтовой сваи ее задний замок опускается вниз и скользит по чистым стенкам внутренней полости соединенного с ним переднего замка первой сваи. После забивания второй сваи закрывающее устройство извлекают из ее переднего замка, выпуская для этого воздух из надувной трубы. Таким же путем забивают третью, четвертую и все последующие шпунтовые сваи. Очевидно, что при этом каждый раз задний замок забиваемой сваи вставляют и соединяют с чистым передним замком уже забитой сваи.

До забивания сваи в землю в нижний конец внутренней полости переднего замка этой сваи может быть вставлен передний в направлении забивания сваи закрывающий элемент. В этом случае при забивании сваи упирающийся в грунт передний закрывающий элемент, уплотняющий в осевом направлении внутреннюю полость замка, будет препятствовать возможному попаданию грунта снизу внутрь замка. В этом отношении следует отметить, что передний закрывающий элемент можно выполнить, например, в виде простого болта. Более предпочтительно, однако, передний закрывающий элемент выполнять в виде штыря с конической головкой. Передний закрывающий элемент предпочтительно выполнять в виде не соединенной со сваей отдельной вставляемой внутрь замка детали, которую можно легко выдавить из внутренней полости замка задним замком следующей забиваемой сваи. Использование закрывающего устройства с выполненным в виде отдельной детали передним элементом оказывается особенно эффективным при забивании сваи на большую по сравнению с забитой до этого сваей глубину.

Для очистки переднего замка первой шпунтовой сваи в передний замок этой сваи до его соединения с задним замком второй шпунтовой сваи может быть вставлен специальный короткий скребок. При забивании второй сваи ее задний замок упирается в скребок и перемещает его вдоль переднего замка первой сваи. Такой скребок можно выполнить, например, в виде короткого куска замка сваи, который не только вставляется внутрь замка, но и охватывает его снаружи, и использовать не только для очистки от грунта внутренних стенок переднего замка сваи, но и для смещения в сторону от сваи грунта, прилегающего к его наружным стенкам. Использование такого скребка позволяет полностью очистить от грунта все внутренние поверхности переднего замка сваи и отжать грунт от его внешних поверхностей, с которыми при забивании следующей сваи соприкасаются соответствующие поверхности ее заднего замка. Наибольший эффект от использования такого скребка можно получить при сооружении подпорной стенки в песчаном грунте, когда при извлечении из замка закрывающего устройства, уплотняющего открытую продольную щель внутренней полости замка, в эту полость попадает песок.

Следует также отметить, что для защиты внутренней полости замков от попадания грунта можно использовать и другие закрывающие и уплотняющие их изнутри устройства.

Ниже изобретение более подробно рассмотрено на примере одного из вариантов его осуществления со ссылкой на прилагаемые чертежи, на которых показано:

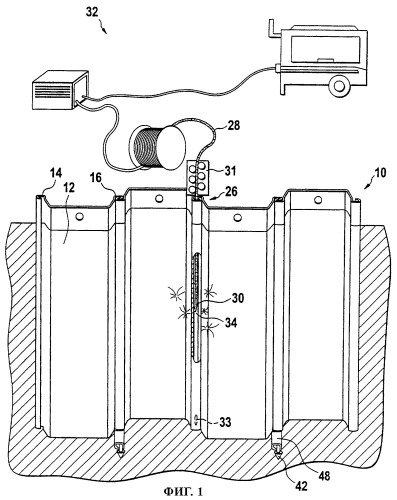

на фиг.1 - аксонометрическая проекция подпорной стенки, собранной из шпунтовых свай,

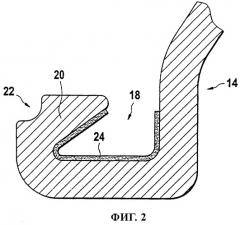

на фиг.2 - поперечное сечение заднего замка шпунтовой сваи,

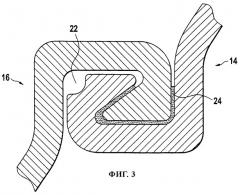

на фиг.3 - поперечное сечение заднего замка шпунтовой сваи, вставленного в передний замок другой шпунтовой сваи,

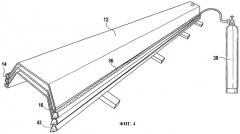

на фиг.4 - аксонометрическая проекция трех шпунтовых свай, лежащих на земле в горизонтальном положении,

на фиг.5 - поперечное сечение расположенного в замке шпунтовой сваи не надутого закрывающего устройства, предназначенного для уплотнения открытой продольной щели внутренней полости замка,

на фиг.6 - поперечное сечение расположенного в замке шпунтовой сваи надутого закрывающего устройства, уплотняющего открытую продольную щель внутренней полости замка,

на фиг.7 - поперечное сечение расположенного в замке шпунтовой сваи надутого закрывающего устройства с гибкой трубкой,

на фиг.8 - аксонометрическая проекция переднего закрывающего элемента, уплотняющего снизу внутреннюю полость замка, и

на фиг.9 - вид снизу вставленного в замок шпунтовой сваи показанного на фиг.8 переднего закрывающего элемента, уплотняющего снизу внутреннюю полость замка.

На фиг.1 показана сооруженная в земле из шпунтовых свай подпорная стенка 10. Эта подпорная стенка 10 состоит из отдельных шпунтовых свай 12, соединенных между собой задними и передними замками 14 и 16 соответственно.

На фиг.2 и 3 показано поперечное сечение заднего замка 14 одной из шпунтовых свай и поперечное сечение этого же замка, соединенного с передним замком 16 соседней шпунтовой сваи. Передний и задний замки 14 и 16 шпунтовых свай, которые в поперечном сечении выполнены в виде скобы или крюка, имеют внутреннюю полость 18 и головку 20. Головка 20 и внутренняя полость 18 в поперечном сечении взаимно дополняют друг друга, и в собранном виде головка 20 замка одной из свай, которая входит во внутреннюю полость 18 замка другой сваи, почти полностью ее заполняет. В наиболее толстом углу головки 20 заднего замка 14 шпунтовой сваи выполнена продольная канавка 22. Кроме того, по меньшей мере на часть поверхности внутренней полости 18 заднего замка 14 сваи нанесен слой герметика 24. В поперечном сечении диаметр продольной канавки 22, в которую входит сварочный электрод, предпочтительно составляет от 5 до 11 мм, наиболее предпочтительно 8 мм.

На фиг.1 позицией 26 обозначено соединение соседних шпунтовых свай, образованное их входящими во взаимное зацепление замками 14 и 16. Для опускания полужесткого медного провода 28 с расположенным на конце сварочным электродом 30 в образованный продольной канавкой 22 головки заднего замка 14 зазор между замками собранных свай используется выпрямляющее провод устройство 31. Во время работы сварочный электрод 30 соединяется с обычной сварочной аппаратурой 32. Сварочный электрод 30 вставляют в образованный продольной канавкой 22 зазор между замками соединенных между собой свай и опускают его на первую глубину, на которой выполняют первый сварной шов 33. После выполнения первого сварного шва 33 сварочный электрод поднимают вверх на вторую глубину, на которой выполняют второй сварочный шов 34. Очевидно, что таким путем в зазоре между замками соединенных друг с другом свай можно выполнить и третий, четвертый и все остальные швы, необходимые для неподвижного соединения свай. После полного израсходования электрода 30 провод 28 с помощью выпрямляющего его устройства 31 можно извлечь из продольной канавки 22. Для дополнительной сварки свай можно использовать новый электрод 30, закрепив его на конце провода 28 и опустив на соответствующую глубину в образованный продольной канавкой 22 зазор между замками свариваемых свай. Изменяя глубину опускания электрода таким образом, чтобы каждый следующий шов начинался в конце предыдущего шва, в образованном продольной канавкой 22 зазоре можно выполнить сплошной шов, соединяющий соседние шпунтовые сваи по всей высоте.

На фиг.4 показано несколько шпунтовых свай 12, уложенных одна на другую в горизонтальном положении непосредственно на месте проведения работ. В переднем замке 16 верхней сваи расположено закрывающее устройство 36 с трубой, надутой от источника 38 сжатого воздуха.

Подробно конструкция закрывающего устройства 36 описана ниже со ссылкой на фиг.5 и 6. Закрывающее внутреннюю полость замка устройство 36 состоит из надувной трубы 38 и выполненного в поперечном сечении в виде клина уплотнителя 40. На фиг.5 и 6 надувная труба 38 показана соответственно в не надутом и в надутом состоянии. Когда надувная труба 38 находится в надутом состоянии, уплотнитель 40 плотно входит в открытую продольную щель внутренней полости 18 замка. Иными словами, при подаче в трубу сжатого воздуха уплотнитель закрывает и уплотняет открытую продольную щель внутренней полости 18 замка и исключает возможность попадания в замок грунта через продольную щель его внутренней полости 18.

На фиг.7 показано закрывающее устройство 36 с гибкой трубкой 41, которая проходит вдоль надувной трубы 38. Гибкая трубка 41 имеет открытый передний конец и используется по мере извлечения из внутренней полости 18 замка закрывающего устройства 36 для ее постепенного заполнения песком. Песок, заполняющий внутреннюю полость 18 замка, препятствует попаданию в замок через продольную щель его внутренней полости 18 текучего или илистого грунта.

Необходимо отметить, что в предпочтительном варианте осуществления изобретения показанное на фиг.5 и 6, а также на фиг.7 закрывающее внутреннюю полость замка шпунтовой сваи устройство 36 представляет собой полужесткую деталь, изготовленную из резины. Для увеличения прочности на растяжение резину можно армировать пластмассовыми волокнами или металлической проволокой или лентами. Снаружи на соприкасающиеся со стенками замка шпунтовой сваи поверхности резины можно нанести антифрикционное покрытие.

Во избежание попадания грунта из-под сваи 12 во время ее забивания во внутреннюю полость 18 замка ее закрывают в осевом направлении вставленным в ее нижний конец передним в направлении забивания сваи закрывающим элементом 42. Такой закрывающий и уплотняющий снизу передний замок забиваемой сваи элемент 42, показанный на фиг.8 и 9, состоит из цилиндрического стержня 44 и конической головки 46.

До соединения замков первой и второй сваи и до забивания второй сваи в передний замок 16 первой сваи 10 вставляют короткий скребок 48, который очищает от грунта внутренние стенки замка 16. Показанный на фиг.1 скребок 48 охватывает наружные стенки переднего замка 16 первой сваи и имеет заостренный передний в направлении движения конец. При забивании второй сваи ее задний замок 14 упирается и перемещает по первой свае одетый на ее передний замок 16 скребок, который при этом упирается в грунт и сдвигает его в сторону от наружных стенок переднего замка 16 первой сваи.

1. Способ неподвижного соединения между собой двух шпунтовых свай (12) с помощью замков (14, 16), отличающийся тем, что в зазор между замками (14,16) шпунтовых свай, образованный продольной канавкой (22) головки одного замка (14) и внутренней полостью другого замка (16), опускают сварочный электрод (30) и сваривают в этом зазоре между собой замки (14, 16) шпунтовых свай.

2. Способ по п.1, отличающийся тем, что между собой соединяют замки (14, 16) шпунтовых свай, по меньшей мере, частично забитых в землю, сварочный электрод (30) опускают на некоторую глубину ниже уровня земли в образованном продольной канавкой (22) зазоре между замками и на этой глубине замки (14, 16) шпунтовых свай сваривают между собой.

3. Способ по п.1 или 2, отличающийся тем, что сварочный электрод (30) соединяют с полужестким проводом (28).

4. Способ по любому из пп.1-3, отличающийся тем, что сварочный электрод (30) опускают в образованном продольной канавкой (22) зазоре между замками шпунтовых свай на первую глубину, на первой глубине шпунтовые сваи сваривают между собой первым швом, сварочный электрод (30) поднимают на вторую глубину и на второй глубине шпунтовые сваи сваривают между собой вторым швом.

5. Способ по любому из пп.1-3, отличающийся тем, что соединенный с проводом сварочный электрод (30) опускают в образованном продольной канавкой (22) зазоре между замками шпунтовых свай на первую глубину, этот электрод (30) полностью используют для сварки шпунтовых свай, начиная с первой глубины, первым сплошным швом, постепенно вытягивая провод из зазора между замками, полностью вытягивают провод из образованного продольной канавкой (22) зазора между замками шпунтовых свай и соединяют его с новым электродом, опускают новый электрод (30) в образованном продольной канавкой (22) зазоре между замками шпунтовых свай на вторую глубину и используют новый электрод (30) для сварки шпунтовых свай, начиная со второй глубины, вторым сплошным швом, постепенно вытягивая провод из зазора между замками.

6. Способ по п.5, отличающийся тем, что вторую глубину выбирают в соответствии с расположением конца первого сварного шва и сваривают шпунтовые сваи сплошным по высоте швом.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что в качестве электрода (30) используют офлюсованный электрод с минеральным шлакообразующим покрытием.

8. Способ по любому из предыдущих пунктов, отличающийся тем, что сварочный электрод (30) соединяют с полужестким проводом (28) и для его опускания в образованный продольной канавкой (22) зазор между замками шпунтовых свай используют выпрямляющее устройство (31).

9. Способ по любому из предыдущих пунктов, отличающийся тем, что вначале в землю забивают первую шпунтовую сваю (12), внутренняя полость (18) переднего замка (16) которой защищена от попадания в нее грунта, а затем в землю забивают вторую шпунтовую сваю (12), головка (2) заднего замка (14) которой при этом входит в зацепление с внутренней полостью (18) переднего замка первой шпунтовой сваи и имеет продольную канавку (22), обращенную к стенке этой внутренней полости.

10. Способ по п.9, отличающийся тем, что внутренняя полость (18) имеет один, по существу, прямой угол, головка (20) замка, которая входит в эту внутреннюю полость (18), имеет в поперечном сечении форму, дополняющую форму поперечного сечения внутренней полости (18), и почти полностью заполняет ее, а продольная канавка (22) выполнена в наиболее толстом углу головки (20) и обращена к прямому углу внутренней полости (18).

11. Способ по п.9 или 10, отличающийся тем, что во внутренней полости (18) находится герметик (24).

12. Способ по п.9, 10 или 11, отличающийся тем, что для защиты переднего замка (16) шпунтовой сваи от попадания грунта в его внутреннюю полость (18) вставляют закрывающее устройство (36) с надувной трубой (38), надувают надувную трубу (38), забивают шпунтовую сваю (12) в землю, выпускают воздух из надутой трубы (38) и извлекают закрывающее устройство (36) из внутренней полости (18) замка шпунтовой сваи.

13. Способ по п.12, отличающийся тем, что закрывающее устройство (36) содержит уплотнитель (40), который при надувании трубы (38) плотно входит в продольную щель внутренней полости (18) замка шпунтовой сваи.

14. Способ по п.12 или 13, отличающийся тем, что закрывающее устройство (36) содержит также гибкую трубку (35), через которую во время извлечения закрывающего устройства (36) из внутренней полости (18) замка шпунтовой сваи эту полость заполняют песком.

15. Способ по любому из пп.12-14, отличающийся тем, что в нижний конец внутренней полости (18) переднего замка (16) шпунтовой сваи (12) до ее забивания в землю вставляют передний в направлении забивания сваи закрывающий элемент (42).

16. Способ по любому из пп.12-15, отличающийся тем, что в передний замок (16) первой шпунтовой сваи (12) до его соединения с задним замком (14) второй шпунтовой сваи (12) вставляют скребок (48).