Головка цилиндров дизельного двигателя

Иллюстрации

Показать всеГоловка цилиндров дизельного двигателя содержит корпус, впускное и выпускное отверстие с гнездами клапанов и установленными в них клапанами с перемычкой между ними, форсуночный стакан для установки форсунки, размещенный в корпусе, и термокомпенсационные прорези, предназначенные для компенсации деформаций при нагреве и охлаждении, имеющих прямолинейную форму, выполненные напроход и расположенные рядом с форсуночным отверстием перпендикулярно огневому днищу, кроме того, в сечении по нормали термокомпенсационные прорези имеют вид прямоугольника, у которого одна из меньших сторон, обращенная к форсунке, закруглена. Глубина термокомпенсационных прорезей не превышает глубины 3,5-5 мм, а их ширина равна 1 мм. Использование изобретения позволит снизить термоусталостные напряжения в области перемычек на 50%, предотвратить накопление остаточных напряжений, что значительно продлит срок службы головки цилиндров. Для реализации данного процесса не требуется сложной технологической оснастки, процесс не требует больших временных затрат. 6 ил.

Реферат

Предлагаемое изобретение относится к области машиностроения и ремонта машин, а именно к конструкции головки дизельных двигателей с непосредственным впрыском топлива.

Известна головка цилиндров (авт. свид. SU № 1048148, F 02 F 1/24), содержащая корпус, в котором размещены газообменные каналы, гнезда клапанов, полости для охлаждающей жидкости и отверстия для форсунок и крепежных элементов, а также содержащая дистанционные зазоры (у автора разграничительные перемычки) между камерами сгорания соседних цилиндров.

Недостаток такой конструкции состоит в том, что дистанционные зазоры между камерами сгорания могут снизить только монтажные напряжения от затяжки шпилек крепления. А термические напряжения и деформация, возникающие в процессе эксплуатации головки цилиндров, накапливающиеся в области перемычек между гнездами клапанов и форсуночным отверстием, не могут быть существенно снижены, т.к. основной причиной их возникновения является неравномерность температур по радиусу цилиндра. Вместе с этим дистанционные зазоры не снижают монтажные напряжения от установки форсунки и форсуночного стакана, которые возникают в межклапанных перемычках и там же локализуются, из-за малого пятна контакта форсуночного стакана с корпусом головки цилиндров.

Прототипом предлагаемой конструкции является головка цилиндров дизельного двигателя внутреннего сгорания с воздушным охлаждением (авт. свид. SU № 1820016, F 02 F 1/30).

Данная головка цилиндров содержит корпус, в котором размещены газообменные каналы с отверстиями для элементов крепления и отверстиями под гнезда клапанов, а также отверстия для форсунок. В этой конструкции дистанционные зазоры расположены со стороны огневого днища в области межклапанной перемычки (область, располагающаяся между отверстиями под впускной и выпускной клапаны). Причем зазоры отделяют от периферии часть межклапанной перемычки и форсуночное отверстие. Зазоры имеют в сечении по нормали сложную F-образную форму.

Недостатком данной конструкции является то, что зазоры, имеющие сложную в сечении по нормали форму, вызывают повышенные напряжения, а также их концентрацию в местах острых кромок, они технологически сложны в изготовлении. Внедряясь в тело головки цилиндров более чем на половину ее толщины, они ослабляют конструкцию. Отвод тепла по таким прорезям в принципе возможен, но малоэффективен.

Технической задачей данного изобретения является снижение возникающих в процессе эксплуатации двигателя циклических термических напряжений в сумме с механическими монтажными напряжениями от установки форсунки и форсуночного стакана. Эти напряжения значительно ускоряют появление и рост термоусталостных трещин. Они наиболее выражены в зонах между отверстием под форсунку и клапанными гнездами.

Задача достигается в головке цилиндров дизельного двигателя, содержащей корпус, впускное и выпускное отверстия с гнездами клапанов, установленными в них клапанами и перемычкой между ними, форсуночный стакан для установки форсунки, размещенный в корпусе, и дистанционные зазоры, выполненные в корпусе со стороны огневого днища и ограничивающие часть перемычки огневого днища с форсуночным отверстием от периферии огневого днища, где согласно изобретению дистанционные зазоры выполнены в виде термокомпенсационных прорезей, обеспечивающих компенсацию деформаций при нагреве и охлаждении и имеющих прямолинейную форму, выполненных напроход и расположенных рядом с форсуночным отверстием перпендикулярно огневому днищу, кроме того, в сечении по нормали термокомпенсационные прорези имеют вид прямоугольника, у которого одна из меньших сторон, обращенная к форсунке, закруглена, глубина термокомпенсационных прорезей не превышает 3,5-5 мм, а их ширина равна 1 мм.

В отличие от прототипа в предлагаемой конструкции головки цилиндров термокомпенсационные прорези выполнены в непосредственной близости от зоны, подверженной активному воздействию термических и механических напряжений. Применение термокомпенсационных прорезей, расположенных именно таким образом, позволяет снизить суммарные напряжения, возникающие в области перемычек между отверстием под форсунку и клапанными отверстиями. Это достигается тем, что наиболее опасная область отделяется от периферии огневого днища термокомпенсационными прорезями и на ее напряженное состояние не накладывается (в значительной мере) влияние периферийных зон. Она свободно деформируется во всех направлениях, без каких-либо ограничений со стороны соседних элементов конструкции. Наряду с этим термокомпенсационные прорези выполнены перпендикулярно огневому днищу, кроме того, в плоскости огневого днища они прямолинейны, что позволяет избежать концентраций напряжений и дальнейшее их накопление, а также значительно упрощает технологический процесс изготовления. Термокомпенсационные прорези в сечении по нормали имеют вид прямоугольника, для дополнительного снижения концентраций напряжений кромки термокомпенсационных прорезей скругляют. Глубина термокомпенсационных прорезей не превышает глубины нерабочей фаски (формообразующей) гнезда клапана, не превышает 3,5-5 мм, что позволяет предотвратить ослабление посадочных мест под гнезда клапанов и предотвратить ослабление самой головки в целом. Их ширина равна 1 мм. Данный размер получен с учетом расчетно-аналитических данных и технологичности изготовления при условии получения наибольшего положительного эффекта.

Благодаря этому в новой головке цилиндров происходит снижение суммарных напряжений, возникающих в зонах перемычек между отверстием под форсунку и клапанными отверстиями, на 50%.

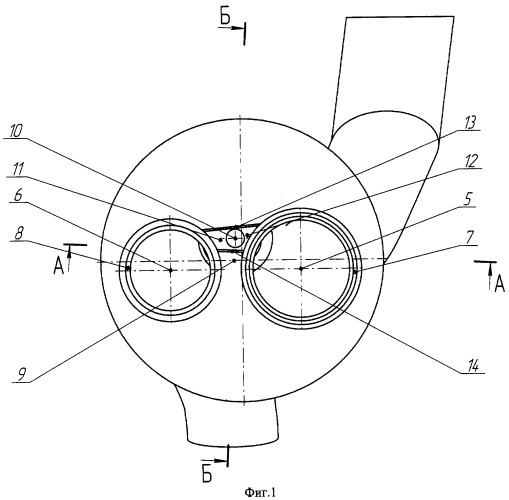

На фиг.1 изображен фрагмент головки цилиндров (отдельно взятого цилиндра) со стороны огневого днища.

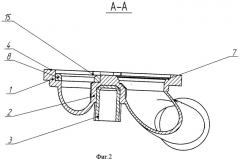

На фиг.2 изображено сечение вдоль термокомпенсационной прорези.

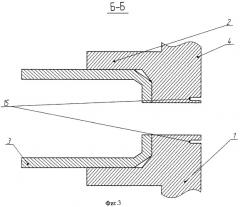

На фиг.3 изображено сечение по нормали к термокомпенсационной прорези.

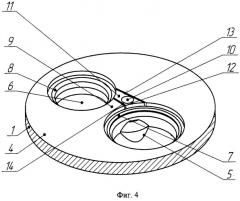

На фиг.4 изображено огневое днище в перспективе.

Головка цилиндров дизельного двигателя содержит корпус 1. В корпусе 1 имеется прилив 2 для установки форсуночного стакана 3 под форсунку (не показано). Со стороны огневого днища 4 головки цилиндров расположены клапанные отверстия 5 и 6 под впускной и выпускной клапаны, клапанные гнезда 7 и 8 соответственно, а также клапаны, установленные в седла (не показано). Пространство, ограниченное клапанными отверстиями, образует область межклапанной перемычки 9, в которой находится форсуночное отверстие 10. Область, ограниченная форсуночным отверстием 10 и отверстием под впускной клапан 5, является областью наиболее вероятностного появления термоусталостных трещин - перемычка 11 (перемычка между форсуночным отверстием 10 и впускным отверстием 5). Наряду с упомянутой областью такой же нагрузке подвержена область между форсуночным отверстием 10 и отверстием под выпускной клапан 6 - перемычка 12 (перемычка между форсуночным отверстием 10 и выпускным отверстием 6). С целью снижения суммарных напряжений в этих областях выполнены термокомпенсационные прорези 13 и 14, которые расположены в области межклапанной перемычки 9. Термокомпенсационные прорези 13 и 14 выполнены перпендикулярно плоскости огневого днища 4, на глубину нерабочей фаски (формообразующей) гнезда клапана, не превышая 3,5-5 мм, что позволяет не ослаблять посадочные места под гнезда клапанов 7 и 8 и саму головку блока в целом. В сечении по нормали термокомпенсационные прорези 13 и 14 имеют вид прямоугольника, у которого одна из меньших сторон, обращенная к форсунке (форсуночному стакану 3), закруглена по радиусу 15. Это позволяет снизить концентрацию напряжений на кромках термокомпенсационных прорезей 13 и 14. Термокомпенсационные прорези выполнены прямолинейно, что значительно снижает трудоемкость и рабочее время при их изготовлении. Ширина термокомпенсационных прорезей составляет 1 мм. Данный размер получен с учетом расчетно-аналитических данных и технологичности изготовления.

Часть перемычек 11 и 12 с форсуночным отверстием 10 ограничена от периферии огневого днища 4 термокомпенсационной прорезью 13, выполненной под углом в 5° к горизонту на расстоянии 6 мм от центра форсуночного отверстия.

Часть перемычек 11 и 12 с форсуночным отверстием 10 ограничена от периферии огневого днища 4 термокомпенсационной прорезью 14, выполненной под углом в -3° к горизонту на расстоянии 7 мм от центра форсуночного отверстия.

При работе двигателя происходит впрыск топлива форсункой (не показано) через форсуночное отверстие 10, подача воздуха через впускное клапанное отверстие 5. Процесс впрыска топлива и завихрения остается неизменным благодаря тому, что выступание носка форсунки относительно огневого днища 4 головки цилиндров остается неизменным.

Термокомпенсационные прорези 13 и 14 отсекают наиболее опасную область (перемычки 11 и 12) от общей массы головки цилиндров, преобразуя ее в отдельный элемент огневого днища. Данный элемент прогревается более равномерно, с одинаковой скоростью за счет своих малых габаритов и также равномерно охлаждается, с одинаковой скоростью по всей своей площади. За счет термокомпенсационных прорезей 13 и 14 в рабочем цикле элемент (перемычки 11 и 12), образованный прорезями, расширяется от воздействий термических факторов во всех направления и не испытывает никакого механического воздействия со стороны соседних зон. При открывании впускного клапана (не показан) воздух из впускного отверстия 6 наиболее интенсивно обдувает перемычки 11 и 12, что снижает температурное поле в опасной области. На фиг.5, 6 для наглядности представлены поля напряжений огневого днища в области межклапанной перемычки, где напряжения выделены в интервалы и каждому интервалу соответствует свой цвет. На фиг.5 представлены поля напряжений огневого днища в области перемычек 11 и 12 стандартной головки цилиндров. На фиг.6 представлены поля напряжений огневого днища в области перемычек 11 и 12 предлагаемой головки цилиндров. Исходя из представленных данных видно, что перемычки 11 и 12 в предлагаемой головке мене нагружены по сравнению со стандартной. По завершению рабочего цикла при остывании двигателя в перемычках 11 и 12 не возникает никаких растягивающих напряжений, т.к. в силу своих малых габаритов данный элемент, равномерно прогретый, также равномерно и остывает. Неравномерно прогретая периферия огневого днища 4, остывая, вызывает термические напряжения растяжения, но воздействие периферийных зон не сказывается на перемычках 11 и 12, т.к. за счет термокомпенсационных прорезей 13 и 14 у периферии имеется возможность термического расширения/сжатия. В результате мы имеем и ослабление напряженного поля на периферии. Кромки термокомпенсационных прорезей 13 и 14 скруглены по радиусу 15. Скругление кромок термокомпенсационных прорезей 13 и 14 по радиусу 15 позволяет избежать концентрации напряжений. Термокомпенсационные прорези 13 и 14 выполняются прямолинейно, перпендикулярно огневому днищу 4, что предотвращает накопление напряжений и их концентрацию в опасной области. Глубина термокомпенсационных прорезей 13 и 14 определялась с учетом средней толщины огневого днища 4, глубины залегания гнезд клапанов 7 и 8, а также величины максимальной деформации по вертикали к плоскости огневого днища 4. Таким образом, в результате анализа полученных результатов в межклапанной перемычке 9 по сечению термокомпенсационной прорези 13 или 14 с учетом ее глубины толщина огневого днища 4 составляет 11,5 мм. По всей площади огневого днища 4 его толщина колеблется от 10 до 12 мм. Термокомпенсационные прорези 13 и 14 не опускаются ниже уровня залегания гнезд клапанов 7 и 8, что не ослабляет и не разрушает посадочные места под гнезда клапанов 7 и 8.

Использование изобретения позволит снизить термические напряжения в области перемычек 11 и 12 на 50%, предотвратить накопление остаточных напряжений, что значительно продлит срок службы головки цилиндров. Для реализации данного процесса не требуется сложной технологической оснастки, процесс не требует больших временных затрат.

Оптимизация конструкции проводилась на основе расчетов и анализа данных, полученных с помощью программы Ansys. Способ решения - метод конечных элементов, хорошо зарекомендовавший себя во многих областях научной деятельности. Для расчета использовалась оптимизированная модель огневого днища, представляющая собой диск с отверстиями под седла клапанов (впускной и выпускной), а также отверстием под форсунку. В центральной части диска находится бобышка под форсуночный стакан, который также входит в предлагаемую модель. Подобное описание модели неоднократно использовалось многими авторами и хорошо себя зарекомендовало. В нашем случае при расчете модель была усовершенствована, т.е. добавлены патрубки к впускному и выпускному клапану, соблюдены большая часть фасок и галтелей. В расчетной модели используется 3 объекта: форсуночный стакан, клапанное гнездо (впускной клапан), огневое днище. Каждому из объектов соответствует свой материал со своими механическими и теплофизическими свойствами. Огневое днище изготовлено из чугуна СЧ 21-40, форсуночный стакан из латуни ЛС-59, клапанное гнездо из хромистого жаропрочного чугуна.

В результате расчетных работ был получен вариант расположения термокомпенсационных прорезей, позволяющий снизить температурные напряжения на 50%.

Головка цилиндров дизельного двигателя, содержащая корпус, впускное и выпускное отверстия с гнездами клапанов, установленными в них клапанами и перемычкой между ними, форсуночный стакан для установки форсунки, размещенный в корпусе, и дистанционные зазоры, выполненные в корпусе со стороны огневого днища и ограничивающие часть перемычки огневого днища с форсуночным отверстием от периферии огневого днища, отличающаяся тем, что дистанционные зазоры выполнены в виде термокомпенсационных прорезей, обеспечивающих компенсацию деформаций при нагреве и охлаждении и имеющих прямолинейную форму, выполненных напроход и расположенных рядом с форсуночным отверстием перпендикулярно огневому днищу, кроме того, в сечении по нормали термокомпенсационные прорези имеют вид прямоугольника, у которого одна из меньших сторон, обращенная к форсунке, закруглена, глубина термокомпенсационных прорезей не превышает 3,5-5 мм, а их ширина равна 1 мм.