Камера предварительного смешивания для газовых турбин

Иллюстрации

Показать всеПредложена камера предварительного смешивания для газовых турбин, где газовая турбина представляет собой тип, который содержит, по меньшей мере, один компрессор, соединенный с турбиной, и камеру сгорания. Камера предварительного смешивания имеет сужающуюся часть, расположенную так, чтобы ускорить сгорание внутри камеры сгорания. Камера предварительного смешивания также имеет множество труб с выполненными в них отверстиями, которые открыты внутрь камеры сгорания на передней части камеры предварительного смешивания, для того чтобы создать ряд растопочных факелов зажигания. Передняя область сужающейся части камеры предварительного смешивания имеет, по меньшей мере, одну кольцевую канавку для регулирования пламени растопочных факелов, расположенную у отверстий, которые находятся в трубах для улучшения стабильности основного пламени, инициируемого внутри камеры сгорания. Изобретение позволяет сократить потребность в дополнительном топливе, сводя к минимуму загрязняющие вещества. 10 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к камере предварительного смешивания для газовых турбин.

Как известно, газовые турбины являются машинами, которые включают компрессор и турбину с одной или несколькими ступенями, в которых эти компоненты соединены друг с другом вращающимся валом и в которых между компрессором и турбиной предусмотрена камера сгорания.

Воздух поступает в компрессор из внешней окружающей среды для создания наддува в компрессоре.

Сжатый воздух проходит через ряд камер предварительного смешивания, которые заканчиваются соплом или сужающейся частью, в каждую из которых подают топливо, которое в случае газообразного топлива смешивают с воздухом для образования воздушно-топливной смеси, подлежащей сжиганию.

Таким образом в камеру сгорания с помощью одной или нескольких форсунок подают топливо, которое поступает под давлением по системе каналов и которое необходимо для сжигания, предназначенного для подъема температуры и повышения энтальпии газа.

Известные устройства форсунок имеют сложную конструкцию, внутри которых в случае газообразного топлива присутствует элемент заостренной формы, который в свою очередь находится внутри корпуса, который заканчивается внутри сужающейся части, которую на современном техническом языке обычно называют бандажом, и соединен с соответствующей горловиной, которая обеспечивает соединение бандажа с камерой сгорания. Подобное устройство описано в патенте Великобритании №2324855.

В потоке сжатого воздуха, поступающего из компрессора, ниже по ходу потока от элемента заостренной формы возникает соответствующая турбулентность за счет сообщения с каждой горелкой элемента, который в данной области техники обычно известен как вихревая форсунка, которая разрывает поток воздуха, получаемого из компрессора, и имеет сложную форму, включающую два ряда лопастей, ориентированных в противоположных направлениях, все из которых предназначены для создания этой турбулентности.

Полученная таким образом турбулентность обеспечивает тем самым соответствующее смешивание самого воздуха с топливом в камере сгорания.

Для того чтобы улучшить характеристики стабильности пламени в случае использования газообразного топлива обычно также предусмотрена система параллельной подачи топлива, которая может создавать растопочный факел вблизи выпускного отверстия форсунки.

Узел, собранный из этих элементов, дает возможность получить пламя, которое имеет по существу кольцевую форму и располагается внутри камеры сгорания, поблизости от свода последней.

И наконец, по соответствующим трубам высокотемпературный газ под высоким давлением достигает различных ступеней турбины, которая превращает энтальпию газа в механическую энергию, которая готова к потреблению.

Если область, в которой происходит горение рассматривать более подробно, то можно заметить, что, как правило, в положении, которое находится спереди по отношению к камере предварительного смешивания, возникает динамическое равновесие, которое позволяет располагать пламя на приемлемом расстоянии от сужающейся части камеры предварительного смешивания.

Это динамическое равновесие зависит от различных параметров, среди которых особенно важным является характерное отношение воздух/топливо в смеси, подлежащей сжиганию.

Фактически, если смесь слишком богатая, то скорость реакции является более высокой, что поэтому может вызвать обратную вспышку пламени, которая может повысить риск разрушения или повреждения агрегатов газовой турбины.

Кроме того, обогащенная смесь вызывает нежелательное увеличение выхода загрязняющих вторичных продуктов сгорания, в частности увеличение окислов азота (NOx).

Однако, как правило, нельзя повышать отношение воздух/ топливо выше определенного предела, поскольку это снижает скорость реакции, и происходит отрыв пламени от форсунки до тех пор, пока не произойдет нежелательное гашение горящей смеси.

Таким образом, задачей настоящего изобретения является устранение известных в данной области техники недостатков посредством создания камеры предварительного смешивания для газовых турбин, которая позволяет существенно сократить потребность в дополнительном топливе, тем самым сводя к минимуму загрязняющие выделения, и в которой в то же время основное пламя поддерживается стабильным в течение определенного периода времени.

Другой задачей настоящего изобретения является создание камеры предварительного смешивания для газовых турбин, которая является безопасной и надежной и сконструирована таким образом, чтобы также получить существенную экономию энергии по сравнению с известными техническими решениями в данной области техники.

Еще одной задачей настоящего изобретения является создание камеры предварительного смешивания для газовых турбин, которая является относительно простой и экономичной при производстве как результат присущих ей преимуществ.

Эти задачи реализованы в камере предварительного смешивания для газовых турбин, в которой газовая турбина представляет собой тот тип, который содержит по меньшей мере один компрессор, соединенный с турбиной, и камеру сгорания, в которой камера предварительного смешивания имеет сужающуюся часть, расположенную так, чтобы ускорить сгорание внутри камеры сгорания, и в которой камера предварительного смешивания имеет множество труб с предусмотренными в них отверстиями, которые открыты в камеру сгорания, расположенными на передней части камеры предварительного смешивания, для того чтобы создать ряд растопочных факелов зажигания, которые являются регулируемыми соответствующим образом, чтобы стабилизировать основное пламя, которое зажигают внутри камеры сгорания, отличающейся тем, что торцовая область упомянутой сужающейся части камеры предварительного смешивания имеет по меньшей мере одну кольцевую канавку, расположенную у отверстий, которые находятся в трубах.

В соответствии с предпочтительным вариантом настоящего изобретения кольцевая канавка по существу имеет поперечное сечение в форме "V".

В соответствии с другим предпочтительным вариантом каждая из труб заканчивается в области, которая содержит вершину поперечного сечения V-образной формы.

В соответствии с еще одним предпочтительным вариантом по меньшей мере одна первая поверхность сужающейся части имеет частичное защитное покрытие, тогда как на вторую поверхность сужающейся части, которая также содержит канавку, защитное покрытие нанесено целиком.

В соответствии со следующим предпочтительным вариантом первая поверхность расположена с промежутком относительно канавки.

В соответствии с другим предпочтительным вариантом сужающаяся часть присоединена разъемным образом к корпусу камеры предварительного смешивания.

В соответствии с еще одним предпочтительным вариантом камера предварительного смешивания содержит опору типа колонны, внутри которой находится канал для введения газообразного топлива в камеру предварительного смешивания.

В соответствии с другим предпочтительным вариантом внутри опоры типа колонны находится второй канал для введения вспомогательного топлива, который заканчивается в распределительной камере, которая в свою очередь соединена с трубами. Внутри сужающейся части образуется поток смеси, которая является оптимальной для последующего сгорания, причем упомянутый поток смеси образуется с помощью по меньшей мере одного ротора, который создает соответствующую турбулентность в жидкой смеси. Отверстия, которые находятся в трубах, расположены на равном расстоянии в кольцевом направлении относительно корпуса камеры предварительного смешивания.

В соответствии с другим предпочтительным вариантом канавка имеет область соединения с трубами, которая по существу является наклонной, а именно, имеет форму конуса с по меньшей мере одним углом Т при вершине, выбираемым из диапазона предварительно определенных величин, а конкретно, от максимум 115° до минимум 85°.

Указанные выше задачи также решаются тем, что камера предварительного смешивания для газовых турбин, где газовая турбина представляет собой тип, который содержит по меньшей мере один компрессор, соединенный с турбиной, и камеру сгорания, при этом камера предварительного смешивания имеет сужающуюся часть, расположенную так, чтобы ускорить сгорание внутри камеры сгорания, и где инжектор для жидкого топлива, подаваемого по соответствующей трубе, соединен с камерой предварительного смешивания, в которой согласно изобретению передняя область сужающейся части камеры предварительного смешивания имеет по меньшей мере одну кольцевую канавку.

Характеристики и преимущества камеры предварительного смешивания в соответствии с настоящим изобретением для газовых турбин станут более понятными из следующего описания типичного варианта, представленного в виде не ограничивающего примера со ссылкой на схематичные чертежи, в которых:

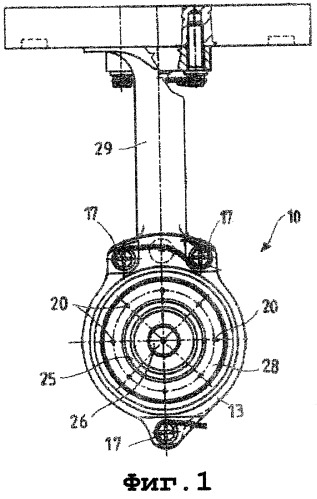

на фиг.1 показан вид спереди с вертикальным разрезом устройства предварительного смешивания, включающего камеру предварительного смешивания в соответствии с настоящим изобретением;

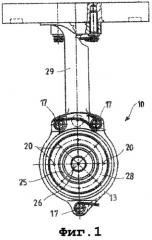

на фиг.2 показано поперечное сечение устройства предварительного смешивания, приведенного на фиг.1;

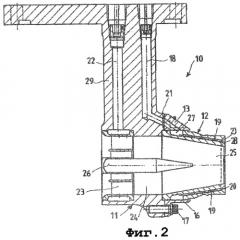

на фиг.3 показана вертикальная проекция с частичным поперечным разрезом сужающейся части, которая относится к камере предварительного смешивания, представленной на фиг.1;

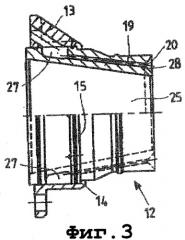

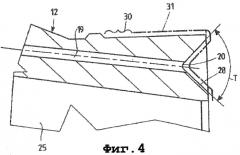

на фиг.4 показан поперечный разрез детали, относящейся к сужающейся части устройства предварительного смешивания в соответствии с настоящим изобретением.

Как показано на описанных выше чертежах, позицией 10 обозначена целиком камера предварительного смешивания в соответствии с настоящим изобретением.

Камера 10 предварительного смешивания содержит корпус 11, который в свою очередь присоединен к сужающейся части 12, которая примыкает к камере сгорания (не показана ради упрощения) газовой турбины.

Камера предварительного смешивания поддерживается с помощью опорной колонны 29, в которой находится также первый канал 22 для введения газообразного топлива в камеру 10 предварительного смешивания.

Как показано более детально, сужающаяся часть 12 присоединена к корпусу 11 посредством фланца 13, который сначала прикреплен к сужающейся части 12 и зафиксирован на ней неразъемным образом, а затем присоединен с возможностью разъединения к корпусу 11 камеры 10 предварительного смешивания таким образом, чтобы сделать сужающуюся часть 12 как одно целое с корпусом 11.

Фланец 13 получен с использованием такого элемента, как втулка, в которую вставлена сужающаяся часть 12, при этом торцы втулки, во-первых, присоединены к сужающейся части 12 и, во-вторых, к корпусу 11.

Первый торец элемента в виде втулки фланца 13 снабжен кромкой 14, которая выступает в направлении внутренности самой втулки с образованием буртика, к которому впритык примыкает выступающая часть 15 сужающейся части 12.

Кроме того, второй торец втулки опирается на плоский выступ 16, который выступает наружу втулки и примыкает впритык к торцовой части корпуса 11.

Выше втулки 13 предусмотрены три сквозных отверстия, которые соосны с таким же числом сквозных отверстий, предусмотренных в корпусе 11, в которых в качестве крепежных резьбовых элементов использованы винты, с тем чтобы обеспечить разъемное соединение между сужающейся частью 12 и корпусом 11 камеры 10 предварительного смешивания.

Сужающаяся часть 12 также имеет кольцевую полость, к которой прилегает втулка 13.

Кольцевая полость, которая таким образом закрыта втулкой 13, образует распределительную камеру 27, которая соединена со вторым каналом 18, предусмотренным в опоре 29 типа колонны у камеры 10 предварительного смешивания.

Распределительная камера 27 соединена также с дополнительными трубами 19, предусмотренными внутри самого тела сужающейся части 12.

Трубы 19 оканчиваются в отверстиях 20, выполненных таким образом, чтобы быть открытыми в камеру сгорания на передней части корпуса камеры 10 предварительного смешивания. По каналу 18 топливо подают внутрь распределительной камеры 27, а оттуда топливо распределяют по трубам 19 в камеру сгорания так, чтобы оно поступало в факелы зажигания, которые обычно имеют кольцевую форму и окружают основное пламя, образованное сгоранием топлива.

В варианте, представленном в форме неограничивающего примера, имеется восемь труб 19, расположенных внутри тела сужающейся части 12 вокруг ее периметра и на равном расстоянии друг от друга на последнем.

Однако возможны другие формы расположения отверстий 20 и труб 19, без отступления от контекста настоящего изобретения.

Тот факт, что сужающаяся часть может быть демонтирована, позволяет тем самым заменять эту сужающуюся часть 12 другой сужающейся частью с отличной конфигурацией.

Канал 18 состоит из двух частей, а именно, первая часть предусмотрена в опоре 29 типа колонны, при этом на противоположном конце имеется расширение, которое представляет собой гнездо, в котором расположено уплотнение 21 "Elicoflex" между первой частью канала 18 и второй частью, которая предусмотрена во втулке 13.

С камерой 10 предварительного смешивания также соединен элемент или вращающаяся деталь 23, которая, как правило, известна в данной области техники как вихревая форсунка и используется для прерывания потока воздуха, подаваемого из компрессора, имеет сложную форму, включающую два комплекта лопастей, ориентированных в противоположных направлениях, и предназначена для создания турбулентного потока воздуха, для того чтобы обеспечить соответствующее смешивание воздуха с газообразным топливом, подаваемым по каналу 22.

В своей внутренней области камера 10 предварительного смешивания имеет первую, по существу цилиндрическую часть 24 и вторую, сужающуюся часть 25 в сужающейся части 12.

Внутри камеры 10 предварительного смешивания также имеется заостренный элемент 26, который установлен в вихревой форсунке 23.

Если рассматривать спереди сужающуюся часть 12 камеры 10 предварительного смешивания в соответствии с чертежом на фиг.1, то можно видеть, что там находится кольцевая канавка 28, сконструированная так, чтобы она совпадала с отверстиями 20 в трубах 19 и имела поперечное сечение по существу V-образной формы.

Часть этого поперечного сечения канавки 28 V-образной формы можно лучше рассмотреть на фиг.4, на которой показана также одна из труб 19 и соответствующие отверстия 20.

Однако кольцевая канавка 28 может иметь также различную форму своего поперечного сечения, например, поперечное сечение в форме "U" или "С" или полукруглое поперечное сечение и т.д.

Более конкретно, канавка 28 имеет область для присоединения к трубам 19, которая по существу является наклонной, а именно, имеет форму конуса с по меньшей мере одним углом Т при вершине.

Угол Т при вершине может изменяться в пределах предпочтительного, но не ограничивающего интервала значений, а конкретно от максимум 115° до минимум 85°.

На этой фиг.4 можно заметить также, что первая поверхность 30, которая относится к сужающейся части 12, частично имеет защитное покрытие, тогда как на вторую поверхность, которая относится к сужающейся части 12, включающую также канавку 28, защитное покрытие 31 нанесено на нее целиком.

Эти защитные покрытия 30 и 31 состоят в основном из особо твердого материала, который обладает износостойкими и антиэрозионными свойствами в условиях нагрева.

Далее подробно показано функционирование камеры 10 предварительного смешивания, в соответствии с настоящим изобретением, для газовых турбин.

Сужающаяся часть 12 камеры 10 предварительного смешивания расположена так, чтобы инициировать зажигание в камере сгорания (не показана).

В камеру 10 предварительного смешивания, которая снабжена системой каналов высокого давления, поступает газообразное топливо, которое требуется для сжигания, обеспечивающего подъем температуры и увеличение энтальпии газа.

Более конкретно, топливо, которое поступает по каналу 22, выходит через соответствующие отверстия (не показаны) и смешивается так, чтобы образовалась смесь воздух/топливо, причем воздух поступает из компрессора и проходит через вихревую форсунку 23.

Из камеры 10 предварительного смешивания смесь воздух/топливо, образованная как описано выше, проходит через сужающуюся часть 12 в камеру сгорания, расположенную ниже по ходу потока.

Дополнительное газообразное топливо поступает по каналу 18, для того чтобы образовать факелы зажигания, которые используют для стабилизации основного пламени.

Таким образом, пламя образуется внутри камеры сгорания и предпочтительно удерживается вблизи свода самой камеры сгорания.

Расположение кольцевой канавки 28, предусмотренной так, чтобы она совпадала с отверстиями 20 в трубах 19 у торца суживающейся части 12, способствует улучшению стабильности пламени, при всех других условиях, остающихся неизменными.

В частности, следует отметить, что наличие этой кольцевой канавки 28 позволяет сместить предел гашения турбины в условиях, когда смесь является существенно более разреженной относительно предела, который мог бы быть получен в соответствии с известными техническими решениями.

Это явление также делает возможным существенно снизить выделение загрязняющих вторичных продуктов сгорания и, в частности, окислов азота (NOx).

Это означает, что характеристики, обеспечиваемые кольцевой канавкой 28, способствуют существенному увеличению работоспособности машины, в частности, в нестационарных условиях и в процессе функционирования при низких нагрузках.

Предполагают, что одна из функций кольцевой канавки 28 состоит в том, чтобы сделать возможным создание рециркуляции образовавшихся при горении частиц или смеси и отработанного газа, действуя как опорная точка, в которой возникает эффект, подобный самовозгоранию смеси.

Описанный вариант относится к турбине, которая работает на газообразном топливе, но следует заметить, что камера предварительного смешивания в соответствии с настоящим изобретением, у которой предусмотрена канавка 28 V-образной формы, также может быть с успехом использована у турбины, которая работает на жидком топливе.

В соответствии с этим вариантом элемент заостренной формы можно заменить инжектором для жидкого топлива, которое подают по соответствующей трубе.

Следует отметить, что возможны модификации и варианты настоящего изобретения в дополнение к тем, которые уже описаны, например, можно предусмотреть V-образную канавку 28 в камере 10 предварительного смешивания, в которой корпус 11 и сужающаяся часть сделаны как единое целое.

Кроме того, как отмечено выше, кольцевая канавка 28 может иметь также различную форму своего поперечного сечения, которая, например, может быть в форме "U" или "С", или полукруглой формы и т.п.

Другой важный вариант настоящего изобретения исходит из возможности применения описанных ранее концепций не только в турбине, в которой используют газообразное топливо, или в турбине, работающей на двух видах топлива, но также в турбине, в которой используют жидкое топливо.

В этом случае вместо заостренного элемента 26 здесь находится инжектор жидкого топлива (не показан), которое поступает по соответствующей трубе, и отсутствуют трубы 19 и соответствующие отверстия 20.

Однако в этом случае и для реализации описанных целей также можно предусмотреть кольцевую канавку 28 на переднем торце сужающейся части 12 камеры 10 предварительного смешивания.

Характеристики и преимущества камеры предварительного смешивания, которая является предметом настоящего изобретения, понятны из представленного описания.

В частности, к преимуществам относится возможность стабилизации пламени в камере сгорания, включая условия, которые ранее были неосуществимыми, что предотвращает тем самым нестабильность пламени, повышенную турбулентность или обратную вспышку пламени, которые могут вызвать серьезные проблемы в отношении общего функционирования машины, а также неполадки, остановы, перерывы в работе, ремонты, внеплановое обслуживание и дополнительные расходы, которые выгодно сократить.

Понятно, однако, что могут быть выполнены многие варианты камеры предварительного смешивания, которая является предметом настоящего изобретения, без отклонения от принципов новизны, которые представляют собой сущность идеи изобретения.

В практическом осуществлении настоящего изобретения могут быть использованы любые материалы, формы и размеры представленных деталей в соответствии с потребностями и они могут быть заменены другими, которые технически эквивалентны.

1. Камера (10) предварительного смешивания для газовых турбин, где газовая турбина представляет собой тип, который содержит, по меньшей мере, один компрессор, соединенный с турбиной, и камеру сгорания, где камера (10) предварительного смешивания имеет сужающуюся часть (12), расположенную так, чтобы ускорить сгорание внутри камеры сгорания, отличающаяся тем, что камера (10) предварительного смешивания имеет множество труб (19) с выполненными в них отверстиями (20), которые открыты внутрь камеры сгорания на передней части камеры (10) предварительного смешивания, для того, чтобы создать ряд растопочных факелов зажигания, при этом передняя область сужающейся части (12) камеры предварительного смешивания (10) имеет, по меньшей мере, одну кольцевую канавку (28) для регулирования пламени растопочных факелов, расположенную у отверстий (20), которые находятся в трубах (19) для улучшения стабильности основного пламени, инициируемого внутри камеры сгорания.

2. Камера (10) предварительного смешивания по п.1, отличающаяся тем, что кольцевая канавка (28) имеет поперечное сечение, по существу, V-образной формы.

3. Камера (10) предварительного смешивания по п.2, отличающаяся тем, что каждая из труб (19) заканчивается в области, которая содержит вершину поперечного сечения V-образной формы.

4. Камера (10) предварительного смешивания по п.1, отличающаяся тем, что, по меньшей мере, одна первая поверхность (30) сужающейся части (12) имеет частичное защитное покрытие, тогда как на вторую поверхность (31) сужающейся части (12), которая также содержит канавку (28), защитное покрытие 31 нанесено целиком.

5. Камера (10) предварительного смешивания по п.4, отличающаяся тем, что первая поверхность (30) расположена с промежутком относительно канавки (28).

6. Камера (10) предварительного смешивания по п.1, отличающаяся тем, что сужающаяся часть (12) присоединена разъемным образом к корпусу (11) камеры (10) предварительного смешивания.

7. Камера (10) предварительного смешивания по п.1, отличающаяся тем, что она содержит опору (29) типа колонны, внутри которой находится канал (22) для введения газообразного топлива в камеру 10 предварительного смешивания.

8. Камера (10) предварительного смешивания по п.7, отличающаяся тем, что внутри опоры (29) типа колонны находится второй канал (18) для введения вспомогательного топлива, который заканчивается в распределительной камере (27), которая, в свою очередь, соединена с трубами (19).

9. Камера (10) предварительного смешивания по п.1, отличающаяся тем, что внутри сужающейся части (12) образуется поток смеси, которая является оптимальной для последующего сгорания, причем упомянутый поток смеси образуется с помощью, по меньшей мере, одного ротора (23), который создает соответствующую турбулентность в жидкой смеси.

10. Камера (10) предварительного смешивания по п.1, отличающаяся тем, что отверстия (20), которые находятся в трубах (19), расположены на равном расстоянии в кольцевом направлении относительно корпуса (11) камеры (10) предварительного смешивания.

11. Камера (10) предварительного смешивания по п.1 или 2, отличающаяся тем, что канавка (28) имеет область соединения с трубами (19), которая, по существу, является наклонной, а именно, имеет форму конуса с, по меньшей мере, одним углом Т при вершине, выбираемым из диапазона предварительно определенных величин, а конкретно, от 115° до 85°.