Способ теплового неразрушающего контроля

Иллюстрации

Показать всеИспользование: для теплового неразрушающего контроля неоднородных конструкций. Сущность: заключается в том, что создают плотность теплового потока через контролируемое ограждение, измеряют его величину (q) на одной из поверхностей (например, на внутренней поверхности - qв), измерении температуры сред около противоположных поверхностей (Tн, Тв), температуры противоположных поверхностей (Тпн, Тпв), и определении качества контролируемого объекта по его сопротивлению теплопередаче (R0) в соответствии с формулой

дополнительно измеряют величину плотности теплового потока на противоположной поверхности (qн); измерения величин плотности теплового потока qн(t), qв(t) и температур Tн(t), Tв(t), Tпн(t), Tпв(t) осуществляют периодически в течение интервала времени τ, задают допустимую для определения качества объекта погрешность измерения плотности тепловых потоков (Δqmax), определяют моменты времени t1, t2, ... tn, в которые величины потоков на противоположных поверхностях равны с погрешностью Δq≤Δqmax: /qн(t)-qв(t)/≤Δqmax, продолжают измерять плотность тепловых потоков до выхода разности их значений за пределы (Δqmax), из полученных моментов времени выбирают момент (tk), вблизи которого величины плотности тепловых потоков qв(tk) и qн(tk) совпадают с заданной погрешностью (Δqmax) в течение наибольшего интервала времени (Δtk), определяют качество объекта в соответствии с приведенной формулой для значений q=qн, qв, Тн, Тпн, Тв и Тпв, измеренных в момент tk. Технический результат: повышение достоверности определения качества исследуемого ограждения. 3 ил.

Реферат

Изобретение относится к области измерительной техники, в частности к тепловому неразрушающему контролю объектов, и может быть использовано для технической диагностики неоднородных конструкций, например, зданий и сооружений по сопротивлению теплопередаче.

Из уровня техники известны способы теплового неразрушающего контроля неоднородных многослойных конструкций, какими в частности, являются здания и сооружения - см., например, патент РФ №2219534. Для осуществления известного способа определяют временной интервал, необходимый для получения достоверного результата. В течение этого времени периодически измеряют температуру и плотность теплового потока на наружной и внутренней поверхностях конструкции и температуру сред около этих поверхностей. Задают значение теплопроводности каждого интересующего слоя конструкции. Используя математическую модель, реализуемую компьютером, определяют возможную температуру и плотность теплового потока на обеих поверхностях конструкции для каждого заданного значения теплопроводности. Проводят тепловизионное обследование, измеряют температуру внутренних и наружных поверхностей. Сравнивают теоретические и полученные измерением результаты в моменты проведения тепловизионного обследования. Выбирают для дальнейших расчетов значение теплопроводности из числа заданных, которое может обеспечить условия сравнения. Способ позволяет определить локальные сопротивления теплопередаче обследуемых участков и найти более рациональное решение по обеспечению требуемого сопротивления теплопередаче, если оно не окажется соответствующим нормативному.

В патенте Японии №9113473 раскрыт способ теплового неразрушающего контроля материалов и определения местоположения дефектов, которые приводят к теплопотере. Согласно этому способу облучают участок исследуемой поверхности, измеряют теплопроводность материала, информацию о распределении температурного поля объекта передают для анализа на устройство термографического контроля и затем на устройство отображения, которое показывает изменения в температурном поле.

Известен способ неразрушающего теплового контроля по патенту США №5292195, согласно которому выбранное количество энергии подается на первый объект, имеющий известную поверхностную структуру. Изображение его запоминается. Затем выбранное количество энергии подается на второй объект, и изображение второго объекта также запоминается. Затем производится сравнение изображений для определения различий в поверхностной структуре этих двух объектов.

Известен неразрушающий способ контроля неметаллических материалов по патенту Японии №3154857 путем приложения импульсной температурной нагрузки. Временные изменения нестабильного температурного поля, соответствующие дефекту или повреждению, измеряют и анализируют с использованием инфракрасной камеры и вычислительной системы. Способ обеспечивает высокую точность.

В патенте США №6000844 описано портативное устройство для неразрушающего контроля материала и определения дефектов в его структуре. Средство отображения температурного поля следует на определенном расстоянии от теплового источника и вырабатывает видеоизображение температурных характеристик объекта. Дефекты материала продуцируют отклонения, которые перемещаются со случайной скоростью. Компьютер, усредняя данные по отношению к постоянной скорости, минимизирует шум и улучшает сигнал от дефектов.

В опубликованной заявке США №2002126730 раскрыты система и способ определения поперечной температурной диффузии с использованием температурных импульсов. Разработана математическая модель и программное обеспечение, с помощью которых может быть определена поперечная термодиффузия конечного объекта. Изобретение используется для установления и определения местоположения дефектов, ведущих к теплопотерям.

Все известные способы позволяют определить тепловое состояние конструкций и их теплопотери, однако они не применимы для исследования нестационарных процессов, имеющих место в реальных условиях эксплуатации зданий и сооружений.

В Российской Федерации на практике используется способ определения качества объектов по анализу их сопротивления теплопередаче - см. ГОСТ 26254-84. "Здания и сооружения. Методы определения сопротивления теплопередаче ограждающих конструкций". Введен постановлением Государственного комитета СССР по делам строительства от 2 августа 1984 года №127, УДК 624.01.001.006.354. Описанный здесь способ заключается в измерении плотности теплового потока (q) через контролируемое ограждение и температуры сред около ее поверхностей (Тн) и (Тв) в течение не менее 15 суток при достижении в контролируемом ограждении стационарного или близкого ему теплового режима. Достижение данного режима определяется по поведению измеряемой температуры наружной (Тпн) и внутренней (Тпв) поверхности ограждения.

Определение качества ограждения по его сопротивлению теплопередаче (R0) осуществляется в соответствии с формулой:

где Rв, Rн - термические сопротивления теплообмену на внутренней и наружной поверхности ограждения;

Rк -термическое сопротивление конструкции ограждения.

Данный метод прост и нагляден, однако имеет недостаток, который ограничивает область его применения и значительно снижает точность получаемых результатов. Метод применим только при условии стационарного процесса теплопередачи через контролируемое сооружение, т.е. только при условии постоянства теплового потока, входящего в сооружение на одной поверхности и выходящего из сооружения на другой поверхности: q=const.

На практике при тепловом контроле сооружений с реальным изменением во времени температуры сред Тн и Тв это условие соблюдается крайне редко. Несоблюдение условия постоянства плотности теплового потока приводит к появлению больших ошибок в определении R0 - до 300-500%.

Согласно ГОСТ 26254-84 в наружных ограждающих конструкциях стационарный процесс теплопередачи в зависимости от их тепловой инерции устанавливается через 1,5-7,5 суток. Однако на практике при контроле строительных конструкций разница температуры наружного воздуха в ночное и дневное время, например, достигает 10-15 градусов. Это вызывает нестационарные процессы теплопередачи в исследуемых конструкциях и делает метод неприменимым.

Решение этой проблемы предложено в монографии Будадин О.Н. и др., "Тепловой неразрушающий контроль изделий". М.: Наука, 2002. - C.139-145. Оно заключается в решении обратной задачи нестационарной теплопроводности в многослойной среде. Метод универсален, однако широкое его применение на практике сдерживается рядом недостатков, которые заключаются в следующем:

- имеется существенная нелинейная зависимость точности получаемых результатов от погрешности входных данных - результатов первичных измерений. Это приводит к необходимости обеспечивать малые значения погрешности результатов первичных измерений, что требует применение специальных измерительных приборов, квалифицированных операторов и т.п.; для измерений требуется соблюдение специальных климатических условий;

- наличие ошибки входных данных может привести к случаю, когда обратная задача не сходится, т.е. будет отсутствовать решение;

- решением обратной задачи, как правило, является не само сопротивление теплопередаче, а величина коэффициента теплопроводности одного из слоев, обычно слоя с наибольшим термическим сопротивлением, например, теплоизоляционного слоя ограждения.

Предлагаемый способ теплового неразрушающего контроля направлен на устранение перечисленных недостатков. Технический результат, достигаемый при его использовании, заключается в повышении достоверности определения качества исследуемого ограждения.

Заявленный способ заключается в следующем.

Величины плотности тепловых потоков на наружной и внутренней поверхностях qн(t) и qв(t), температуры сред и поверхностей ограждения Tн(t), Тпн(t), Tв(t) и Tпв(t) периодически, с периодом Δτ, измеряют в течение определенного интервала времени τ. После этого, сопоставляя qн(t), qв(t), определяют моменты времени t1, t2, ... tп, в которые величины плотности тепловых потоков на противоположных поверхностях ограждения равны с погрешностью Δq≤Δqmax,:

Из полученных моментов времени выбирают момент (tk), вблизи которого величины плотности тепловых потоков qв(tk) и qн(tk) совпадают с заданной погрешностью (Δqmax) в течение наибольшего интервала времени (Δtk):

Вследствие выполненных выше операций, из нестационарного процесса теплопередачи в течение времени (τ) определяется интервал времени, в течение которого в исследуемом объекте существует квазистационарный процесс и сопротивление теплопередаче ограждения определяется в соответствии с приведенной формулой для значений q=qн, qв, Тн, Тпн, Тв и Тпв, измеренных в момент tk.

Применение заявленного способа контроля позволяет:

- определять сопротивление теплопередаче объекта, т.е. определять качество объекта в реальных климатических условиях эксплуатации, т.е. в условиях нестационарного процесса теплопередачи;

- снизить требования к погрешности входных данных, что сразу повышает технологичность метода, расширяет область его применения, снижает требования к квалификации операторов, повышает производительность контроля;

- определять непосредственно само сопротивление теплопередаче ограждающей конструкции. Это важно в тех случая контроля, когда не известна структура объекта, его геометрические и теплофизические характеристики.

Способ не имеет областей "отсутствия решений", прост в реализации, не требует больших вычислительных мощностей и сложного математического аппарата.

Экспериментальные исследования способа проведены на образце материала с известными геометрическими и теплофизическими параметрами. Для создания процесса нестационарной теплопередачи использовалась климатическая камера.

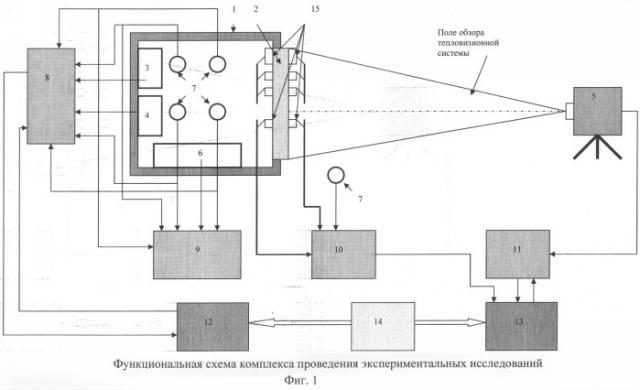

Схема проведения экспериментальных исследований показана на фиг.1, на фиг.2, 3 приведены результаты экспериментальных исследований в виде графиков. Экспериментальная установка включает:

1 - герметичную оболочку с теплоизолирующими стенами;

2 - исследуемый объект;

3, 4 - аппаратуру создания заданного температурного, влажностного режимов и скорости движения воздуха, например, холодильник;

5 - тепловизионную систему ИРТИС-200МС;

6 - систему распределения температурного, влажностного режимов и скорости движения воздуха по рабочему объему камеры, например, вентилятор;

7 - комплект датчиков измерения температурного, влажностного режимов и скорости движения воздуха по рабочему объему камеры;

8 - контроллер №1 - сбора многоканальной информации и управления температурным, влажностным режимами и скоростью движения воздуха по рабочему объему камеры;

9 - контроллер №2 - сбора многоканальной информации и управления системой регулирования распределения температурного, влажностного режимов и скорости движения воздуха по рабочему объему камеры;

10 - контроллер №3 - сбора многоканальной информации;

11 - контроллер №4 - сбора информации видеоизображения температурных полей и управления тепловизионной системой;

12, 13 - микропроцессорные вычислительные системы;

14 - системное и прикладное программное обеспечение сбора, обработки и управления многоканальной информацией;

15 - первичные преобразователи (датчики) температуры и теплового потока.

Комплекс работает следующим образом.

Исследуемый объект 2 устанавливается в климатическую камеру 1. С помощью устройств 3, 4, 6 в камере создается требуемый температурный, влажностной режимы и скорость движения воздуха. Характеристики режимов задаются микропроцессорной вычислительной системой 12 через контроллер 8 посредством программного обеспечения 14. Контроль за режимами в камере осуществляется посредством датчиков 7 микропроцессорной вычислительной системой 12 через контроллер 9. Программное обеспечение 14 позволяет имитировать в климатической камере режимы различных климатических зон. На контролируемом объекте 2 устанавливаются датчики температуры и теплового потока 15 в необходимом количестве. Результаты измерений температуры и теплового потока от датчиков 15 через контроллер 10 поступают в микропроцессорную вычислительную систему 13, где производится их обработка по алгоритмам посредством программного обеспечения 14. При необходимости по результатам показаний датчиков 15 производится корректировка программ управления температурными, влажностными режимами и скорости движения воздуха климатической камеры. Температурное поле поверхности контролируемого объекта 2 регистрируется тепловизионной системой 5 ИРТИС-200МС с заданной временной периодичностью, температурным и геометрическим разрешением. Управление работой тепловизионного комплекса 5 осуществляется микропроцессорной вычислительной системой 13 через контроллер 11 посредством программного обеспечения 14. При необходимости режимы регистрации температурных полей тепловизионным комплексом 5 корректируются в процессе проведения контроля. Окончательно результаты контроля обрабатываются микропроцессорной вычислительной системой 13.

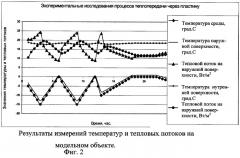

В качестве эталонного образца для экспериментальных исследований использовалась пластина из пенопласта со следующими характеристиками:

- толщина - δ=0,12 м,

- теплопроводность - λ=0,08 Вт/(м × град).

Расчетное значение сопротивления теплопередаче составляет

Rр=δ/λ=1,5 м2/(Вт × град).

Полученное согласно предлагаемого способа значение сопротивления теплопередаче лежит в диапазоне:

Rэ=1,497...1,504 м2/(Вт × град) для различных моментов времени совпадения тепловых потоков (см. фиг.2).

Относительная ошибка результатов измерений составляет менее 0,3%.

Таким образом, проведенные исследования подтверждают эффективность предлагаемого способа и возможность его практической реализации.

Способ теплового неразрушающего контроля, заключающийся в создании плотности теплового потока через контролируемое ограждение, измерении его величины q на одной из поверхностей (например, на внутренней поверхности qв), измерении температуры сред около противоположных поверхностей Тн, Тв, температуры противоположных поверхностей Тпн, Тпв, определении качества контролируемого объекта по его сопротивлению теплопередачи (R0) в соответствии с формулой

отличающийся тем, что дополнительно измеряют величину плотности теплового потока на противоположной поверхности qн; измерения величин плотности теплового потока qн(t), qв(t) и температур Tн(t), Tв(t), Tпн(t), Tпв(t) осуществляют периодически в течение интервала времени τ, задают допустимую для определения качества объекта погрешность измерения плотности тепловых потоков Δqmax, определяют моменты времени t1, t2, ... tn, в которые величины потоков на противоположных поверхностях равны с погрешностью Δq≤Δqmax: |qн(t)-qв(t)|≤Δqmax, продолжают измерять плотность тепловых потоков до выхода разности их значений за пределы Δqmax, из полученных моментов времени выбирают момент tk, вблизи которого величины плотности тепловых потоков qв(tk) и qн(tk) совпадают с заданной погрешностью Δqmax в течение наибольшего интервала времени Δtk, определяют качество объекта в соответствии с приведенной формулой для значений q=qн, qв, Тн, Тпн, Tв и Тпв, измеренных в момент tk.