Плоский излучатель

Иллюстрации

Показать всеИзобретение относится к плоскому излучателю. Плоский излучатель содержит переднюю пластину и заднюю часть, причем передняя пластина с помощью распорных элементов размещена на расстоянии от задней части и в промежутке между передней пластиной и задней частью введен газообразный наполнитель, который находится под давлением, меньшим атмосферного давления окружающей среды, при этом передняя пластина выполнена из стеклянного материала. Технический результат - уменьшение веса. Для изготовления таких плоских излучателей с небольшим собственным весом согласно изобретению предусмотрено, что передняя пластина и/или задняя часть выполнена в виде стеклянной пластины, которая, по меньшей мере, частично предварительно напряжена термическим или химическим способом или соответственно передняя пластина и/или задняя часть выполнена в виде стеклянной пластины, которая, по меньшей мере, частично снабжена покрытием, состоящим из пластичного полимерного материала. 2 н. и 7 з.п. ф-лы, 3 табл., 5 ил.

Реферат

Изобретение относится к плоскому излучателю, содержащему переднюю пластину и заднюю часть, причем передняя пластина с помощью распорных элементов размещена на расстоянии от задней части и в промежутке между передней пластиной и задней частью введен газообразный наполнитель, который находится под давлением, меньшим давления окружающего атмосферного воздуха, и передняя пластина выполнена из стеклянного материала.

Для пропускающих дисплеев на жидких кристаллах требуются яркие подсветки с задней стороны с однородной яркостью, небольшой толщины и малой частотой разрушения при монтаже и обслуживании и с высокой долговременной прочностью. Требования к высокой однородной яркости и малому тепловыделению выполняют газоразрядные лампы с наполнителем из инертного газа под пониженным давлением. Данные лампы можно также выполнить в качестве плоских излучателей.

Существенными механическими компонентами таких плоских излучателей являются передняя и задняя пластины и распорные элементы для удержания передней и задней пластин на расстоянии друг от друга. Переднюю и заднюю пластины предпочтительно выполнять из стекла. Известно изготовление передней и задней пластин из стекла с отражающими слоями или фольги.

Из уровня техники известны плоские излучатели, в которых ток разряда проходит через "складчатые" каналы между передней и задней пластинами, для чего требуется рабочее напряжение в несколько сотен вольт (фирменное издание "Flat Candle Backlights Products for 4" Diagonal LCD"). Известны также плоские излучатели, в которых ток проходит непосредственно от задней пластины к передней. Такие плоские излучатели для применения в жидкокристаллических дисплеях работают на напряжении только около 10 В.

Существенным недостатком плоских излучателей с вакуумным заполнителем является большая толщина и большой вес. Толщина вызывается минимальным разрядным промежутком и толщиной стеклянных пластин для передней и задней пластин. Толщина пластины вытекает из требований прочности.

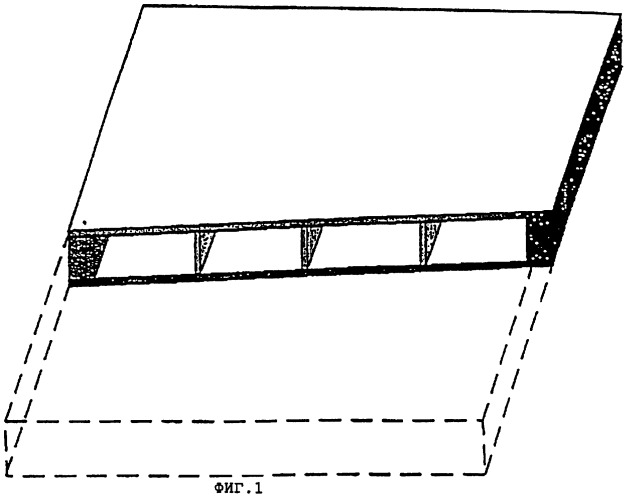

Уровнем техники являются плоские излучатели, передние и задние пластины которых имеют толщину около 2,5 мм, которые размещены с помощью распорных элементов в основном на равномерном расстоянии 40-50 мм друг от друга. Фиг.1 показывает в перспективе разрез известного плоского излучателя, в котором видны передняя и задняя пластины и параллельные сквозные, распорные элементы в виде полос. Обнаружилось, что при использовании более тонких стеклянных пластин для передней или задней пластин, например, для экономии веса или для уменьшения толщины плоских излучателей возникают следующие проблемы:

- слишком высокие механические напряжения в пластинах;

- слишком большой изгиб пластин между распорными элементами;

- перегиб, опрокидывание или обрыв распорных элементов.

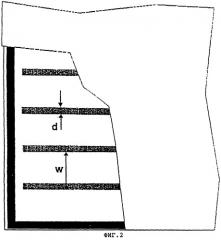

В качестве существенной проблемы рассматриваются механические напряжения в пластинах вследствие внешнего атмосферного давления. Напряжение при растяжении на наружных сторонах пластин градуируется приблизительно в виде σ×α(w/t)2, причем t обозначает толщину пластины и w расстояние между распорными элементами. Видно, что при уменьшении толщины пластины также должно уменьшиться расстояние между распорными элементами. Исходят из того, что при толщине пластины t=2,5 мм необходимо расстояние между распорными элементами, по меньшей мере, w=40-50 мм для того, чтобы иметь напряжение при растяжении на наружной поверхности пластины несколько ниже 10 МПа (ожидаемая усталостная прочность стекла). При толщине пластины 1,1 мм потребовалось бы расстояние между распорными элементами менее 20 мм. Вследствие этого возникают высокие производственные расходы и уменьшение светоотдачи из-за распорных элементов. Это предположение до настоящего времени препятствовало изготовлению плоских излучателей с более тонкими передними и задними пластинами или с большим расстоянием между распорными элементами.

Задачей изобретения является добиться уменьшения веса в плоском излучателе вышеупомянутого типа.

Данная задача изобретения решается посредством того, что передняя пластина и/или задняя пластина выполняется в виде стеклянной пластины, по меньшей мере, частично предварительно напряженной термическим или химическим способом.

Со стеклянными пластинами, предварительно напряженными термическим или химическим способом, можно получить значительно большие расстояния между распорными элементами по сравнению с известными плоскими излучателями. Таблица 1 показывает, какое максимальное расстояние между распорными элементами w можно получить в зависимости от толщины t пластины и какое предварительное напряжение поверхности в стеклянных пластинах необходимо минимально (σv1min).

| Таблица 1 | ||||

| Без нанесения покрытия | С нанесением покрытия | |||

| t (мм) | W (мм) | σv1min (МПа) | Wмакс. (мм) | σv1min (МПа) |

| 2,1 | 105 | 120 | 120 | 120 |

| 1,9 | 85 | 100 | 100 | 100 |

| 1,7 | 68 | 80 | 82 | 80 |

| 1,5 | 52 | 60 | 65 | 60 |

Предварительное напряжение более 100 МПа в тонких стеклянных пластинах достигается только с высокопластичными стеклами (температурный коэффициент расширения а 20.300>7×10-6 1/°С) или в стеклах с высоким TG (ТG>550°С; TG - температура, при которой вязкость стекла составляет 1013,6 dПа·с). Применение стекол с высоким TG имеет еще одно преимущество, которое заключается в том, что затем корпуса плоского излучателя в процессе изготовления могут подвергаться высоким температурам. Поэтому предпочтительны стекла с высоким ТG. Однако предварительное напряжение термическим способом тонких стеклянных пластин очень трудоемкое.

Для низкопластичных стекол и пластин, имеющих толщину менее 1,5 мм, предварительное напряжение термическим способом дает еще меньше положительного эффекта. Поэтому для тонких стеклянных пластин предпочтительно предварительное напряжение химическим способом с помощью известных сами по себе способов.

При этом комбинация предварительного напряжения химическим способом и нанесения покрытия из пластичных полимерных слоев приводит к увеличению прочности. Нанесение слоев должно производиться после предварительного напряжения.

Со стеклянными пластинами, предварительно обработанными путем предварительного напряжения химическим способом, можно добиться значительно больших расстояний между распорными элементами по сравнению с известными плоскими излучателями при достаточной прочности плоских излучателей. Таблица 2 показывает, какое расстояние между распорными элементами w можно получить в зависимости от толщины t пластины и какое предварительное напряжение поверхности в стеклянных пластинах необходимоминимально (σv1min).

| Таблица 2 | ||||

| Без нанесения покрытия | С нанесением покрытия | |||

| Т (мм) | W (мм) | σv1min (МПа) | Ммакс.(мм) | σv1min (МПа) |

| 1,5 | 95 | 200 | 105 | 200 |

| 1,3 | 81 | 200 | 89 | 200 |

| 1,1 | 70 | 200 | 76 | 200 |

| 0,9 | 55 | 200 | 61 | 200 |

| 0,7 | 42 | 180 | 46 | 180 |

| 0,5 | 28 | 160 | 32 | 160 |

Было обнаружено, что прочность плоских излучателей можно значительно повысить, если повысить устойчивость распорных элементов посредством того, что применяют вместо прямолинейных распорных элементов волнистые распорные элементы.

Задача изобретения решается также посредством того, что передняя пластина и/или задняя пластина выполнены в виде стеклянных пластин, которые по меньшей мере частично снабжены покрытием, состоящим из пластичного полимерного материала.

Для описания изобретения исходим из плоских излучателей с прямоугольной поверхностью и равномерной толщиной, но выводы данного изобретения могут быть применены также на другие форматы плоских излучателей.

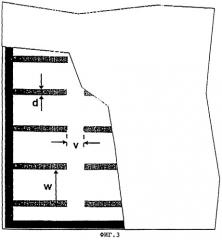

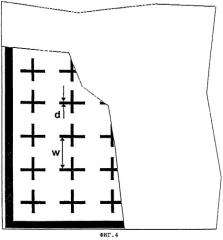

Для описания изобретения исходим из параллельных распорных элементов в виде полос, размещенных параллельно кромке плоских излучателей. Но указания данного изобретения могут быть применены также для любых других вариантов выполнения, в частности для сегментированных распорных элементов (фиг.3) и точечных распорных элементов (фиг.4) или волнистых распорных элементов (фиг.5). Поэтому они включаются в изобретение.

Было обнаружено, что и с передними и задними пластинами из стекла, имеющими толщину менее 2,5 мм, также можно получить достаточную прочность для плоских излучателей, если стеклянные пластины покрыть пластмассовыми слоями.

Опыты показали, что нанесение слоев на стеклянные пластины, примененные в качестве передней и задней пластин, на наружную поверхность тонкими пластичными полимерными пленками дает достаточную прочность поверхности плоских излучателей. Для этого пригодны тонкие покрытия из силиконов, полиуретанов или полимеров из группы ормоцеров. Силиконовые покрытия предпочтительны вследствие их высокой термостойкости (до 200°С) и высокой устойчивости ко многим органическим растворителям и водным растворам.

Полимерные пленки эффективны уже при значениях толщины слоя, начиная приблизительно с 6 мкм. Повышающий прочность эффект слоев в принципе увеличивается с увеличением толщины. Начиная с толщины 50 мкм, это увеличение уже не имеет значимости. Предпочтителен диапазон толщины 6-50 мкм, так как в этом случае эластичность многослойной конструкции ухудшается лишь мало и усадка полимерной пленки приводит лишь к небольшим напряжениям в стеклянных пластинах. Но по технологическим причинам может быть целесообразным нанесение слоев с большей толщиной, приблизительно до 200 мкм.

Для улучшения сцепления в основном неполярных полимеров на полярной поверхности стекла можно применить дополнительные связующие вещества, которые создают путем реакционного соединения групп ОН поверхности стекла с неполярными боковыми цепочками неполярную стеклянную поверхность с хорошими сцепляющими свойствами для неполярных органических полимеров. Соответствующими сцепляющими веществами являются, например, диметоксидиметикссилан или гексаметилдисилазан.

Повышающий прочность эффект полимерных слоев представляет собой собственно консервацию прочности. Слои предотвращают возникновение понижающих прочность микродефектов в поверхности стеклянных пластин во время транспортировки, монтажа или обслуживания стеклянных пластин. Этот эффект особенно проявляет себя тогда, когда нанесение покрытия производится заранее, предпочтительно непосредственно после вытяжки стеклянных пластин и особенно предпочтительно перед резанием стеклянных пластин (например, для сборки пластин до размеров плоских излучателей).

Со стеклянными пластинами с предварительно нанесенным покрытием можно получить значительно большие расстояния между распорными элементами по сравнению с известными плоскими излучателями, не понижая их эффекта. Таблица 3 показывает, какое расстояние w между распорными элементами можно получить в зависимости от толщины t стеклянных пластин.

| Таблица 3 | |

| t (мм) | W (мм) |

| 2,1 | 75 |

| 1,9 | 65 |

| 1,7 | 54 |

| 1,5 | 48 |

| 1,3 | 37 |

| 1,1 | 31 |

| 0,9 | 25 |

| 0,7 | 20 |

Предпочтительный вариант может быть, если полимерный слой наносится при температуре, превышающей рабочую температуру плоского излучателя. Благодаря этому достигается то, что полимерный слой на пластине находится под постоянным напряжением сжатия и тем самым становится стойким от царапин.

Покрытия с полимерными пленками имеют тот недостаток, что покрытые стеклянные пластины при последующих термических обработках уже не могут быть подвержены высоким температурам. Как правило, температура должна определенно оставаться ниже 200°С. Это ограничение неприемлемо, когда пластины должны подвергаться пайке при монтаже плоских излучателей или когда в смонтированных плоских излучателях должно производиться поглощение газа с помощью геттера.

В этом случае преимущества изобретения можно использовать посредством того, что пластины непосредственно после их изготовления плотно заделывают смываемой защитной пленкой. Эту временную защитную пленку смывают перед соответствующей температурной обработкой. После этого при необходимости снова производят плотную временную заделку или сразу же наносят постоянные покрытия согласно изобретению.

Опыты показывают, что с пластинами, начиная с толщины 1,5 мм, путем сильного обдува холодным воздухом или погружения в масло или в покрытую масляной пленкой воду можно получить термическое предварительное напряжение, которое существенно повышает прочность плоских излучателей. Термическое предварительное напряжение должно производиться после разреза стеклянных пластин (например, для сборки пластин до размеров плоских излучателей).

Комбинация термического предварительного напряжения и нанесения покрытия из пластичных полимерных слоев приводит к еще большему увеличению прочности. Нанесение слоев должно производиться после предварительного напряжения.

Изобретение поясняется ниже более подробно с помощью двух примеров выполнения.

Пример выполнения 1

Заднюю пластину изготовленного и работоспособного плоского излучателя после последнего процесса прогрева обрызгивают тонким слоем двухкомпонентного силиконового полимера так, что создается сплошной смачивающий слой. Затем слой полимеризуется. Количество примененного силиконового полимера отрегулировано так, что создается полимерный слой толщиной 40-45 мкм.

Пример выполнения 2

Плоский излучатель формата 320×360 мм должен иметь предварительно напряженную химическим способом переднюю пластину толщиной 1,1 мм. Для передней пластины применяют стекло D263 (ссылка; DESAG AG в Грюненплан). Пластины толщиной 1,1 мм из этого стекла погружают на 16 часов в ванну KNO3 с температурой 450°С с целью создания предварительного напряжения путем "обмена Na→К". Тем самым создается предварительное напряжение более 230 МПа в слое поверхности глубиной 80 мкм. Наблюдалось, что вследствие последующих процессов при изготовлении плоских излучателей часть предварительного напряжения "размывалась", но как оставшееся значение наблюдалось предварительное напряжение более 200 МПа.

1. Плоский излучатель, содержащий переднюю пластину и заднюю часть, причем передняя пластина с помощью распорных элементов размещена на расстоянии от задней части и в промежутке между передней пластиной и задней частью введен газообразный наполнитель, который находится под давлением, меньшим атмосферного давления окружающей среды, при этом, по меньшей мере, передняя пластина выполнена из стеклянного материала, отличающийся тем, что передняя пластина и/или задняя часть выполнены в виде стеклянной пластины, по меньшей мере, частично предварительно напряженной термическим или химическим способом, при этом значение толщины стенки предварительно напряженной термическим способом передней пластины и/или задней части составляет 1,5-2,1 мм и/или термическое предварительное напряжение больше или равно 60 МПа, причем значение толщины стенки предварительно напряженной химическим способом передней пластины и/или задней части составляет более 0,5 мм и/или предварительное напряжение химическим способом составляет более 160 МПа.

2. Плоский излучатель по п.1, отличающийся тем, что температура, при которой вязкость стеклянного материала предварительно напряженной термическим способом передней пластины и/или задней части составляет 13,6 дПа·с (температура TG), более 550°С.

3. Плоский излучатель по п.1, отличающийся тем, что между передней пластиной и задней частью, выполненной также в виде стеклянной пластины, установлены волнообразные распорные элементы, причем линия волны расположена параллельно направлению поверхности передней пластины.

4. Плоский излучатель, имеющий переднюю пластину и заднюю часть, причем передняя пластина с помощью распорных элементов размещена на расстоянии от задней части и в промежутке между передней пластиной и задней частью введен газообразный наполнитель, который находится под давлением, меньшим атмосферного давления окружающей среды, при этом передняя пластина выполнена из стеклянного материала, отличающийся тем, что передняя пластина и/или задняя часть выполнена в виде стеклянной пластины, по меньшей мере, частично предварительно напряженной термическим или химическим способом, при которой вязкость стеклянного материала предварительно напряженной термическим способом передней пластины и/или задней части составляет 13,6 дПа·с (температура TG), более 550°С, и значение толщины стенки предварительно напряженной термическим способом передней пластины и/или задней части составляет 1,5-2,1 мм и/или термическое предварительное напряжение больше или равно 60 МПа, причем значение толщины стенки предварительно напряженной химическим способом передней пластины и/или задней части составляет более 0,5 мм и/или предварительное напряжение химическим способом составляет более 160 МПа, при этом передняя пластина и/или задняя часть выполнены в виде стеклянной пластины, которая, по меньшей мере, частично снабжена покрытием, состоящим из пластичного полимерного материала.

5. Плоский излучатель по п.4, отличающийся тем, что покрытие выполнено в виде пленки и состоит из силиконового, полиуретанового или полимерного материала, выбранного из группы ормоцеров.

6. Плоский излучатель по п.5, отличающийся тем, что покрытие имеет толщину слоя более 6 мкм.

7. Плоский излучатель по п.6, отличающийся тем, что толщина слоя покрытия составляет 6-50 мкм.

8. Плоский излучатель по одному из пп.4-7, отличающийся тем, что для сцепления покрытия на поверхности стеклянной пластины использовано связующее вещество, предпочтительно диметоксидиметикссилан или гексаметилдисилазан.

9. Плоский излучатель по одному из пп.4-8, отличающийся тем, что между передней пластиной и задней частью, выполненной также в виде стеклянной пластины, установлены волнообразные распорные элементы, причем линия волны расположена параллельно направлению поверхности передней пластины.