Аппаратный зажим

Иллюстрации

Показать всеИзобретение относится к области электроэнергетики и может быть использовано в качестве аппаратных зажимов, обеспечивающих присоединение проводов к выводам аппаратов распределительных устройств. Зажим имеет алюминиевый корпус 1 и контактную лапку 2. На контактную лапку наносится слой меди 4 толщиной более 450 мкм и показателем шероховатости в пределах значений 20÷320 мкм; медный слой 4 наносится на алюминиевую контактную лапку 2 посредством газоплазменной струи, в которой расплавляется при высокой температуре и высоком давлении медная проволока; медь на одну треть своей толщины на молекулярном уровне входит в слой алюминия. Такой способ напыления позволяет получить плотный слой меди на алюминиевой подложке высокой твердости, что дает возможность обеспечить хороший электрический контакт аппаратного зажима в течение длительного срока его эксплуатации; слой меди 4 практически не истирается из-за высокой твердости и большой толщины при периодических чистках поверхности контактной лапки 2, когда необходимо снимать окисную пленку. Срок службы данного аппаратного зажима доходит до 20÷25 лет. 2 ил.

Реферат

Изобретение относится к области электроэнергетики и может быть использовано в качестве аппаратного зажима, с помощью которого осуществляются ответвления от проводов и их присоединения к выводам аппаратов распределительных устройств и подстанций.

Известен аппаратный зажим, состоящий из корпуса, выполненного из трубы для запрессовки провода, и контактной лапки, к которой присоединена медная пластина методом холодной сварки (вдавливанием пуансоном в определенных участках пластины) [1].

Однако этот зажим имеет ряд существенных недостатков.

Между медной пластиной и алюминиевой контактной лапкой присутствуют технологические зазоры, подверженные действию влаги; в результате чего имеет место электрохимическая коррозия зажима, приводящая к быстрому разрушению алюминиевого слоя и отслоению медной пластины. Из-за этого срок службы зажимов такой конструкции значительно ниже установленного по ГОСТу (25 лет), так что разрушенные раньше нормированного срока жизни зажимы приходится заменять на новые; это приводит к стоимостному удорожанию электроэнергетических объектов.

Наиболее близким техническим решением по отношению к предложенному является аппаратный зажим для присоединения проводов воздушных линий электропередачи к выводам аппаратов распределительных устройств подстанций, содержащий алюминиевый корпус, предназначенный для закрепления в нем провода линии, и контактную лапку из алюминия с нанесенным на нее слоем меди для присоединения к выводам аппаратов [2].

Однако эта конструкция аппаратного зажима также не лишена значительных недостатков:

1. Высокая трудоемкость изготовления из-за выполнения нескольких трудоемких операций, а именно: снятие медного слоя и разделка кромки контактной лапки под сварку с корпусом зажима, сварка контактной лапки с корпусом, зачистка сварного шва.

2. Недостаточная надежность зажимов в эксплуатации. Наличие сварного шва удлиняет контактную лапку зажима, а при снятии медного слоя под сварку ослабляет сечение, что в сочетании с удлинением контактной лапки приводит к ее разрушениям при воздействии ветровых нагрузок, а также собственного веса провода с гололедом; увеличение же толщины контактной лапки до требуемой прочности зажима ведет к увеличению массы зажима и соответственно к возрастанию его стоимости.

3. Ограниченность толщины наносимого слоя из-за его недостаточной твердости, так как при толщине более 18 мкм выявляется рыхлость слоя, который легко снимается при периодической зачистке контактов в период эксплуатации. Это приводит к тому, что зажим необходимо вырезать и запрессовывать новый, что ведет к дополнительным трудозатратам и внеплановым отключением линии.

4. Используемый прокат из АПМ (алюминия, плакированного медью) имеет довольно гладкую поверхность, шероховатость ее составляет порядка 10-15 мкм, что не обеспечивает надежного электрического контакта. Известно, что чем выше шероховатость поверхности, тем лучше качество электрического контакта. Только шероховатость (высота неровностей поверхности Rz) более 25 мкм обеспечивает хороший электрический контакт.

Перед разработчиками ставилась практическая задача создания аппаратного зажима, характеризующегося надежностью при эксплуатации в сложных метеорологических условиях (ветер, гололед, снег, вибрация и т.п.), простотой при изготовлении, доступностью потребителям по стоимостным показателям. Указанный конкретный технический результат достигается за счет совокупности существенных признаков предлагаемого аппаратного зажима, в частности: аппаратный зажим для присоединения проводов воздушных линий электропередачи к выводам аппаратов распределительных устройств подстанций, содержащий алюминиевый корпус, предназначенный для закрепления в нем провода линии, и контактную лапку из алюминия с нанесенным на нее слоем меди для присоединения к выводам аппаратов; медный слой нанесен на алюминиевую подложку контактной лапки путем разбрызгивания расплавленной под высоким давлением и при высокой температуре в газоплазменной струе медной проволоки таким образом, что до одной трети толщины медного слоя на молекулярном уровне входит в структуру алюминиевой подложки контактной лапки, при этом максимальная толщина медного слоя по всей поверхности контактной лапки, составляет 450 мкм и более при соотношении толщины алюминиевого слоя к толщине медного слоя контактной лапки в пределах 60÷450, а величина шероховатости (Rz) поверхности медного слоя находится в пределах 20÷320 мкм.

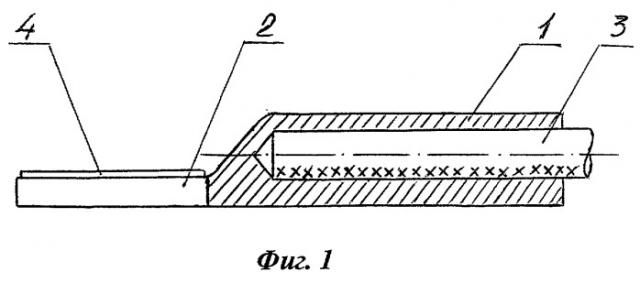

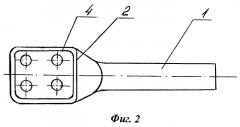

Сущность изобретения поясняется чертежами, где на фиг.1 - общий вид аппаратного зажима, выполненного согласно настоящему изобретению, вид спереди; на фиг.2 - вид сверху аппаратного зажима на фиг.1.

В новую конструкцию аппаратного зажима входит алюминиевый корпус 1 и алюминиевая контактная лапка 2. Корпус 1 штампуется из круглой трубы или прутка с внутренним отверстием под вставляемый в него провод 3 линии, подсоединяемый к аппаратам распределительных устройств подстанций; причем поперечное сечение корпуса 1 выбирается с таким расчетом, чтобы можно было заодно с корпусом 1 выштамповать и контактную лапку 2, которую можно также изготовить из алюминиевого листа и затем приварить к корпусу 1; допускается изготовление за одну операцию одновременно корпуса 1 и контактной лапки 2 аппаратного зажима методом литья в кокиль.

На поверхность контактной лапки 2 нанесен слой меди 4, с помощью которого, собственно говоря, и обеспечивается электрический контакт провода 3 линии с, как правило, медными выводами аппаратов распределительных устройств подстанций. Максимальная толщина медного слоя 4 в предложенном зажиме обеспечивается равной 450 мкм и более; кроме того, такой важный показатель, как шероховатость Rz поверхности контактной лапки 2, находится в данном аппаратном зажиме в диапазоне 20÷320 мкм.

Предложенный аппаратный зажим изготавливается следующим способом.

Из алюминиевого прутка соответствующего поперечного сечения штампуется сразу корпус 1 и контактная лапка 2. Если контактная лапка изготавливается отдельно, например, из алюминиевого листа, то после изготовления она соединяется с корпусом сваркой.

Нанесение медного слоя 4 на алюминиевую подложку контактной лапки 2 осуществляется не гальваническим способом или плакированием, а путем газоплазменного разбрызгивания расплавленной медной проволоки на поверхность алюминиевой подложки контактной лапки 2. Для этой цели на первом этапе поверхность контактной лапки 2 обезжиривается пескоструйной обработкой и электрокорундом; затем к очищенной таким образом контактной лапке 2 подводится аппарат, в который подается медная проволока; в этот же аппарат вводится газовая смесь (кислород - ацетилен) и при высоком давлении и высокой температуре (до 2800°С) поджигается; медная проволока плавится и в таком расплавленном состоянии наносится на алюминиевую подложку контактной лапки 2, при этом происходит подплавление алюминиевой подложки и капельки расплавленной меди внедряются на молекулярном уровне до 1/3 толщины медного слоя 4 в структуру алюминиевой подложки контактной лапки 2; происходит процесс интенсивной адгезии меди в алюминий. В результате на алюминии прочно закрепляется слой меди толщиной более 450 мкм с шероховатостью (Rz) поверхностного слоя в пределах 20-320 мкм.

Это позволяет практически обеспечить отличное сцепление меди с основным металлом, в частности с алюминием; кроме того, медный слой фактически может быть нанесен любой оптимальной толщины, что очень важно как с точки зрения создания хорошего электрического контакта, так и достижения большого срока службы аппаратного зажима не менее 25 лет (чем больше толщина медного слоя, тем больше срок службы зажима). Более того, нанесенный на алюминиевую контактную лапку таким образом медный слой максимальной толщины 450 мкм и более (при соотношении толщин алюминиевого и медного слоев в пределах 60÷450) имеет высокую твердость (слой получается не рыхлый, как в известных аппаратных зажимах), который не истирается в процессе технологических зачисток контактной поверхности лапки металлическими щетками от окисных пленок.

Заявленный зажим прошел электрические и механические испытания и рекомендуется к серийному производству.

Источники информации

1. Каталог "Изоляторы и арматура воздушных линий электропередачи и открытых распределительных устройств". Внешторгиздат. Изд. №56006Э, стр.184, рис.162а.

2. Авторское свидетельство СССР №655004, Н 02 G 15/02, заявлено 14.10.77. Бюллетень №12.

Аппаратный зажим для присоединения проводов воздушных линий электропередачи к выводам аппаратов распределительных устройств подстанций, содержащий алюминиевый корпус, предназначенный для закрепления в нем провода линии, и контактную лапку из алюминия с нанесенным на нее слоем меди для присоединения к выводам аппаратов, отличающийся тем, что медный слой нанесен на алюминиевую подложку контактной лапки путем разбрызгивания расплавленной под высоким давлением и при высокой температуре в газопламенной струе медной проволоки таким образом, что до одной трети толщины медного слоя на молекулярном уровне входит в структуру алюминиевой подложки контактной лапки, при этом максимальная толщина медного слоя по всей поверхности контактной лапки составляет 450 мкм и более при соотношении толщины алюминиевой контактной лапки к толщине медного слоя в пределах 60÷450, а величина шероховатости медного слоя находится в пределах 20÷450 мкм.