Цепной фильтр

Иллюстрации

Показать всеИзобретение предназначено для очистки газов. Фильтрующий элемент фильтра, включающий подвижную раму, отрезки цепей и газопроницаемую перегородку, снабжен кольцами, на которые нанизаны нижние звенья собранных в пучки отрезков цепей. Газопроницаемая перегородка выполнена в виде верхней и нижней рамок, снабженных параллельными взаимно перпендикулярными прутьями. Диаметр колец фильтрующего элемента больше размера между прутьями в рамках. Верхняя и нижняя рамки размещены относительно друг друга с зазором по вертикали. Верхняя рамка установлена с зазором под кольцами, а нижняя - с зазором над опорной решеткой, расположенной в нижней части корпуса фильтра. Подвижная рама и верхняя рамка, верхняя и нижняя рамки, а также нижняя рамка и опорная решетка соединены соответственно друг с другом гибкой связью. Технический результат: повышение надежности работы цепного фильтра и увеличение эффективности очистки запыленных газов. 3 ил.

Реферат

Изобретение относится к устройствам очистки газов и может быть использовано на предприятиях в промышленности строительных материалов, стройиндустрии, горнодобывающей, металлургической, химической и других отраслях промышленности для улавливания сильнослипающихся пылей.

Известно устройство для очистки газа по патенту №1053857, кл. В 01 D 46/30, содержащее корпус с входным и выходным патрубками для газа. Внутри корпуса размещен фильтрующий элемент, выполненный из цепей, одним своим концом закрепленный на подвижном держателе. Кроме того, на подвижном держателе подвешена нижняя рама с закрепленной на ней сеткой. В нижней части корпуса расположена опорная полка, к ней примыкает бункер для сбора уловленной пыли. С целью повышения эффективности очистки газа и улучшения регенерации фильтрующего элемента подвижный держатель выполнен в виде рамы, установленной с возможностью вертикального возвратно-поступательного перемещения. Сверху корпуса размещен приводной механизм для подъема и опускания фильтрующего элемента в период регенерации. Для переключения фильтра с режима фильтрации на режим регенерации и обратно служит клапанное устройство.

Перед началом фильтрации запыленного газа нижняя рама с сеткой опускается на опорную полку, сверху укладываются слоем отрезки цепей, а подвижная рама опускается на слой этих цепей. Запыленный газ, проходя через образующийся фильтрующий слой, очищается от пыли и через клапанное устройство выводится из фильтра. Во время регенерации фильтрующий элемент с помощью приводного механизма несколько раз поднимается и опускается. При этом уловленная пыль с фильтрующего элемента сбрасывается в пылесборный бункер.

Недостатком указанного устройства является довольно низкая надежность работы его фильтрующего элемента. Поскольку цепные фильтры используются для очистки отходящих газов от влажной сильнослипающейся пыли, уловленная пыль осаждается в фильтрующем элементе в виде хлопьев и комьев. В процессе регенерации значительная часть уловленной пыли не сбрасывается в пылесборный бункер, а задерживается, скапливаясь бугорком, на сетке. Вследствие этого, отрезки цепей "обмазываются", обрастают пылью, звенья цепей переплетаются. Заросшая влажной пылью сетка препятствует прохождению запыленного газа на очистку в режиме фильтрации, что приводит к возрастанию гидравлического сопротивления фильтра и резкому снижению его производительности. Кроме того, нарушение процесса фильтрации запыленного газа может привести к выходу цепного фильтра из строя.

Известен также цепной фильтр по патенту №1651409, кл. B 01 D 46/30, содержащий корпус с газовыпускным патрубком. В нижней части корпуса расположена опорная решетка, к которой примыкает бункер. Внутри корпуса размещен фильтрующий элемент в виде подвижной рамы с прикрепленными к ней верхними концами отрезков цепей. Через нижние звенья отрезков цепей продеты стержни, образуя нижний ряд стержней. С разрывом по высоте не менее четырех звеньев и перпендикулярно стержням нижнего ряда продеты стержни, образуя верхний ряд стержней. При этом стержни свободно пропущены через звенья цепей и жестко соединены с крайними из них. При складывании цепей стержни образуют перегородку, на которой укладывается фильтрующий слой. Сверху корпуса установлен приводной механизм для подъема и опускания фильтрующего элемента в период регенерации.

К недостатку описанного цепного фильтра также следует отнести недостаточную надежность работы его фильтрующего элемента. Это обусловлено тем, что в момент регенерации стержни нижнего и верхнего рядов цепляются и переплетаются между собой. Образуется слой спутанных цепей со стержнями, который постепенно зарастает пылью, вследствие чего резко снижается эффективность очистки запыленного газа.

В качестве прототипа принят цепной фильтр по патенту №1368006, кл. В 01 D 46/30, 46/52. Фильтр содержит корпус с впускным и выпускным патрубками. Внутри корпуса размещен фильтрующий элемент, выполненный из перекрещивающихся отрезков цепей, прикрепленных верхними концами к подвижной раме, а нижними - к перфорированной перегородке. Перегородка выполнена из двух рядов параллельных прутьев, размещенных в горизонтальной плоскости во взаимно перпендикулярных направлениях. В прутьях одного ряда сделаны отверстия, через которые свободно пропущены прутья другого ряда. В нижней части корпуса размещена стационарная опора, выполненная в виде кронштейна, и пылесборный бункер с транспортным устройством. Сверху корпуса установлен привод механизма для подъема и опускания фильтрующего элемента. На выпускном патрубке размещена дроссельная заслонка. Перед началом процесса фильтрации запыленного газа подвижная рама опускается и фильтрующий элемент начинает складываться следующим образом: перфорированная перегородка опускается на стационарную опору, отрезки цепей укладываются слоем на эту перегородку, а сверху цепей размещается подвижная рама. Запыленный газ, проходя через образовавшийся фильтрующий слой, очищается от пыли. В момент регенерации фильтрующий элемент несколько раз поднимается и опускается, при этом уловленная пыль сбрасывается в пылесборный бункер.

Описанная конструкция также не обеспечивает надежную работу цепного фильтра. При выполнении перфорированной перегородки с мелкими ячейками уловленная влажная пыль не сбрасывается в пылесборный бункер, а накапливается на этой перегородке. При выполнении перфорированной перегородки с крупными ячейками звенья отрезков цепей проскакивают через эти ячейки и цепляются за прутья. При регенерации звенья цепей не расправляются, перегородка подтягивается с перекосом. Совершая возвратно-поступательные движения, звенья цепей и перегородка не самоочищаются от налипшей пыли. В результате этого фильтрующий элемент зарастает пылью и в период фильтрации препятствует прохождению запыленного газа, гидравлическое сопротивление фильтра возрастает, производительность и эффективность очистки резко снижаются. Нарушение процесса фильтрации может привести к выходу фильтра из строя.

Целью изобретения является повышение надежности работы цепного фильтра и увеличение эффективности очистки запыленных газов.

Поставленная цель достигается тем, что в цепном фильтре, содержащем корпус, внутри которого установлена опорная решетка и фильтрующий элемент, состоящий из подвижной рамы, прикрепленных к ней верхними концами отрезков цепей и газопроницаемой перегородки, согласно изобретению фильтрующий элемент снабжен кольцами, на которые нанизаны нижние звенья собранных в пучки отрезков цепей, а газопроницаемая перегородка выполнена в виде размещенных относительно друг друга с зазором по вертикали верхней и нижней рамок, причем верхняя рамка установлена с зазором под кольцами, а нижняя - с зазором над опорной решеткой, при этом подвижная рама и верхняя рамка, верхняя и нижняя рамки, а также нижняя рамка и опорная решетка соединены соответственно друг с другом гибкой связью, кроме того, верхняя и нижняя рамки снабжены параллельными прутьями, причем прутья верхней рамки расположены перпендикулярно прутьям нижней рамки, при этом диаметр колец фильтрующего элемента больше размера между прутьями в рамках.

Предложенная конструкция фильтрующего элемента, включающая кольца, на которые нанизаны нижние звенья собранных в пучки отрезков цепей, и размещенные с зазором рамки с прутьями, представляет собой двухъярусное пылеудаляющее устройство, которое обеспечивает самоочищение всех частей фильтрующего элемента от налипшей на них сильнослипающейся пыли.

При снабжении фильтрующего элемента кольцами звенья цепей во время подъема и опускания подвижной рамы не цепляются и не переплетаются, а, соударяясь между собой и с кольцами, очищаются от налипшей сильнослипающейся пыли, что приводит к повышению эффективности очистки загрязненных газов.

Выполнение газопроницаемой перегородки в виде верхней и нижней рамок, снабженных взаимно перпендикулярными прутьями, и наличие зазоров между кольцами и верхней рамкой, между самими рамками, а также между нижней рамкой и опорной решеткой позволяют при регенерации наиболее интенсивно за счет их резких соударений разбивать сбрасываемые с отрезков цепей комья пыли, что обеспечивает наиболее полную очистку газопроницаемой решетки. Размер между прутьями обеспечивает сброс комочков пыли в пылесборный бункер, что предотвращает зарастание газопроницаемой решетки и, как следствие, обеспечивает высокую степень очистки газов от влажной сильнослипающейся пыли.

Наличие гибкой связи между подвижной рамой и верхней рамкой, между верхней и нижней рамкой, а также между нижней рамкой и опорной решеткой обеспечивает во время регенерации подъем всех частей фильтрующего элемента поочередно, что создает благоприятные условия для их очищения от налипшей пыли, а значит и для эффективной работы фильтра.

Выполнение колец фильтрующего элемента диаметром больше размера между прутьями в рамках исключает возможность проскока отрезков цепей при их укладке на рамки в период регенерации, что обеспечивает надежную работу фильтрующего элемента.

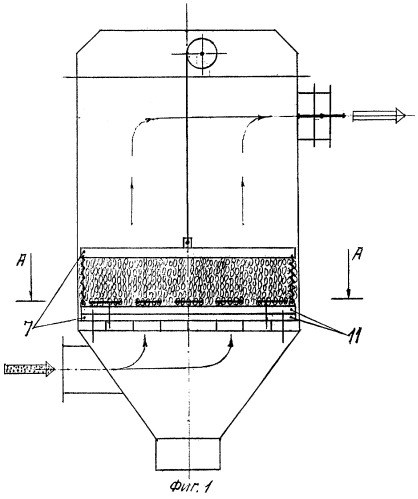

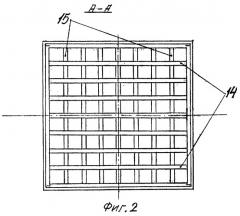

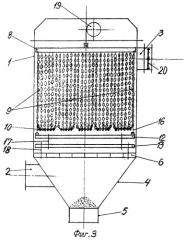

На фиг.1 и 2 показан цепной фильтр в период цикла фильтрации, на фиг.3 - в период цикла регенерации.

Цепной фильтр содержит корпус 1 с входным 2 и выходным 3 патрубками, пылесборный бункер 4 с транспортным устройством 5. Внутри корпуса 1 размещена опорная решетка 6 и фильтрующий элемент 7, который состоит из подвижной рамы 8, отрезков цепей 9, прикрепленных верхними концами к подвижной раме 8, колец 10, на которые нанизаны нижние звенья собранных в пучки отрезков цепей 9, и газопроницаемой перегородки 11, выполненной в виде верхней 12 и нижней 13 рамок. Рамки 12, 13 снабжены параллельными прутьями 14 и 15. При этом прутья 14 верхней рамки 12 размещены перпендикулярно прутьям 15 нижней рамки 13. Верхняя 12 и нижняя 13 рамки установлены с зазором относительно друг друга, верхняя рамка 12 установлена с зазором под кольцами 10, а нижняя рамка 13 установлена с зазором над опорной решеткой 6. Кроме того, верхняя рамка 12 соединена с подвижной рамой 8 гибкой связью 16, верхняя 12 и нижняя 13 рамки соединены между собой гибкой связью 17, а нижняя рамка 13 и опорная решетка 6 соединены гибкой связью 18. В верхней части корпуса 1 установлен привод 19 механизма регенерации. На выходном патрубке 3 установлена дроссельная заслонка 20.

Принцип работы цепного фильтра заключается в следующем.

Перед началом процесса фильтрации запыленного газа включается привод 19 и фильтрующий элемент 7 опускается вниз, складывается и образует фильтрующий слой. Укладывание фильтрующего элемента 7 происходит следующим образом. Вначале нижняя рамка 13 ложится на опорную решетку 6, а верхняя рамка 12 - на нижнюю рамку 13. При этом взаимно перпендикулярные прутья 14 и 15 рамок 12 и 13 создают газопроницаемую перегородку 11. Кольца 10, диаметр которых больше размера между прутьями 14 и 15, перекрывают газопроницаемую перегородку 11, на которую укладываются слоем отрезки цепей 9, а сверху укладывается подвижная рама 8. Запыленный газ через входной патрубок 2 поступает снизу в корпус 1 фильтра и проходит через фильтрующий элемент 7, где пыль осаждается на поверхности звеньев цепей 9. Очищенный газ через дроссельную заслонку 20 выходного патрубка 3 выводится из фильтра. По мере накопления пыли на звеньях цепей 9 растет гидравлическое сопротивление фильтра и при достижении определенной величины гидравлического сопротивления фильтр автоматически переключается на регенерацию. При этом выходной патрубок 3 перекрывается дроссельной заслонкой 20. Включается привод 19 механизма регенерации, который поднимает подвижную раму 8 фильтрующего элемента 7. При движении подвижной рамы 8 вверх отрезки цепей 9 расправляются и, в свою очередь, поднимают за собой верхнюю рамку 12, а затем и нижнюю рамку 13. Совершая возвратно-поступательные движения, отрезки цепей 9 очищаются от налипших на них комьев влажной сильнослипающейся пыли. Уловленная пыль сбрасывается в пылесборный бункер 4. После окончания процесса регенерации фильтр автоматически переводится в режим фильтрации. Фильтрующий элемент 7 вновь опускается вниз, складывается, образуя фильтрующий слой, и процесс фильтрации возобновляется.

Предлагаемая конструкция цепного фильтра обеспечивает при регенерации наиболее полное удаление влажной сильнослипающейся пыли с фильтрующего элемента, что, в свою очередь, обеспечивает надежную работу цепного фильтра и высокую степень очистки запыленного газа.

Цепной фильтр, содержащий корпус, внутри которого установлена опорная решетка и фильтрующий элемент, состоящий из подвижной рамы, прикрепленных к ней верхними концами отрезков цепей и газопроницаемой перегородки, отличающийся тем, что фильтрующий элемент снабжен кольцами, на которые нанизаны нижние звенья собранных в пучки отрезков цепей, а газопроницаемая перегородка выполнена в виде размещенных относительно друг друга с зазором по вертикали верхней и нижней рамок, причем верхняя рамка установлена с зазором под кольцами, а нижняя с зазором над опорной решеткой, при этом подвижная рама и верхняя рамка, верхняя и нижняя рамки, а также нижняя рамка и опорная решетка соединены соответственно друг с другом гибкой связью, кроме того, верхняя и нижняя рамки снабжены параллельными прутьями, причем прутья верхней рамки расположены перпендикулярно прутьям нижней рамки, при этом диаметр колец фильтрующего элемента больше размера между прутьями в рамках.