Устройство для тепловой обработки и гомогенизации

Иллюстрации

Показать всеИзобретение относится к оборудованию для тепловой обработки и гомогенизации различных продуктов в пищевой, парфюмерной, медицинской, химической и другой промышленности. Устройство для тепловой обработки и гомогенизации включает роторный диспергатор, установленный в емкости, привод, отверстия для загрузки и выгрузки продукта. Емкость закрыта плитой, через отверстие в которой установлен диспергирующий узел, в плите выполнено отверстие для загрузки продукта, в нижней части емкости выполнено отверстие для выгрузки, в котором установлен запорный клапан, диспергирующий узел представляет собой разъемный корпус, в котором в подшипниковых опорах размещен свободно вращающийся вал, консольно выступающий внутрь емкости, на выступающем конце вала установлен ротор, а статор установлен на корпусе диспергирующего узла. Устройство надежно в работе и позволяет полностью решить проблему образования нагара, улучшить качество продукта за счет уменьшения его перегрева и при соответствующей мощности устройства существенно сократить время выхода на режим тепловой обработки. Устройство позволяет получать продукты требуемого состава и желаемых физико-химических свойств. 9 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к оборудованию для тепловой обработки и гомогенизации различных продуктов в пищевой, парфюмерной, медицинской, химической и другой промышленности.

Устройство предназначено для тепловой обработки и одновременной гомогенизации различных текучих продуктов. Может применяться в различных отраслях промышленности, в том числе и в малых производствах. Может использоваться для обработки высоковязких, а также пенящихся продуктов вплоть до температуры кипения.

Известен ряд роторно-диспергирующих аппаратов (SU №331811, М.кл. В 01 F 11/02, 1972; RU №2081692, М.кл. В 01 F 7/282, 1997; SU №1824227, М.кл. В 01 F 7/28, 1993; US №4118796, М.кл. B 01 F 11/02, 1978; US №4136971, М.кл. B 01 F 11/02, 07/28, 1979; WO 80/00798, М.кл. B 01 F 11/02, 1980), включающих ротор и статор, имеющих различные конструктивные отличия, позволяющих с помощью воздействия акустического поля проводить диспергирование и гомогенизацию обработкой среды с различными свойствами.

Известен виброкавитационный смеситель (Патент RU №2081692, М.кл. B 01 F 7/28, 1997), содержащий корпус с крышкой, на которой расположен входной патрубок. В нижней части корпуса соосно с входным патрубком находится вал с закрепленным на нем ротором, который состоит из двух сменных концентрических колец, внутреннее кольцо содержит рабочие элементы в виде пальцев, а внешнее содержит несколько рядов сквозных отверстий. Статор закреплен в корпусе и имеет три ряда сменных концентрических колец. Вертикальное расположение вала и с противоположной стороны входного патрубка дает возможность обработки высоконаполненных и высоковязких композиций, исключает наличие мертвых зон, устраняет слеживание твердой фазы, что повышает производственные и эксплуатационные характеристики устройства. Расположение статора на корпусе позволяет, кроме того, со снятой крышкой проверить расположение и состояние рабочих элементов. Выполнение узла уплотнения вала съемным позволяет производить его замену без полной разборки установки.

В данном смесителе предлагается оптимизировать расположение в корпусе вала, входного патрубка, статора, установку ротора и узел уплотнения вала выполнить съемным.

Однако этот смеситель и все вышеперечисленные аппараты имеют один общий недостаток - длительность диспергирования, аппараты часто выходят из строя, трудно получить качественный продукт заданного состава.

Наиболее близким техническим решением является роторный диспергатор (Заявка WO 01/14049, М.кл. B 01 F 11/02, 2001), который можно использовать в пищевой промышленности, а также в различных технологических процессах, где требуется интенсивное перемешивание, гомогенизация и приготовление эмульсий. Роторный диспергатор состоит из ротора, насаженного на вал, статора, имеющего соосный ряд зубьев и внешний концентрический ряд спрямляющих лопаток, охватывающих ротор снаружи, ширина радиальных прорезей между спрямляющими лопатками статора в несколько раз меньше их длины. Ротор имеет крыльчатку в виде прямых или изогнутых лопастей, а также соосный ряд лопаток.

Описанный роторный диспергатор для получения пищевых продуктов размещают в различных местах емкости (сверху, снизу, сбоку). После загрузки исходных компонентов в емкость включают роторный диспергатор, и жидкая среда с твердыми компонентами поступает в полость ротора. Центробежной силой, а также лопастями, твердые включения прижимаются к статору и интенсивно сострагиваются зубьями статора, чем достигается предварительное измельчение материала. Образованные за счет затыловки углы заставляют работать статор подобно напильнику, надежно и быстро измельчая обрабатываемый материал, который, увлекаемый жидкой средой, проходит через прорези и подвергается в потоке акустической обработке. Обработанный материал покидает роторный диспергатор и поступает снова в емкость.

Предлагаемое устройство для получения пищевых продуктов позволяет получать продукты различной вязкости с равномерно распределенными дисперсными частицами.

Однако предлагаемое устройство требует дальнейших улучшений его отдельных узлов и их взаимосвязи при работе устройства, которые позволяют подвергать тепловой обработке и гомогенизации любые продукты, проводить различные процессы с заданными параметрами и получать продукты требуемого качества на простом и надежном в эксплуатации оборудовании.

Задачей, решаемой предлагаемым изобретением, является разработка устройства для тепловой обработки и гомогенизации, надежного в работе и позволяющего интенсифицировать процессы тепловой обработки с одновременным проведением гомогенизации и получать продукты высокого качества.

Поставленная задача решается с помощью устройства для тепловой обработки и гомогенизации, включающего роторный диспергатор, установленный в емкости, привод, отверстия для загрузки и выгрузки продукта. Емкость закрыта плитой, через отверстие в которой установлен диспергирующий узел, в плите выполнено отверстие для загрузки продукта, в нижней части емкости выполнено отверстие для выгрузки, в котором установлен запорный клапан, диспергирующий узел представляет собой разъемный корпус, в котором в подшипниковых опорах размещен свободно вращающийся вал, консольно выступающий внутрь емкости, на выступающем конце вала установлен ротор, а статор установлен на корпусе диспергирующего узла.

На уровне плиты установлена нижняя подшипниковая опора, а вторая опора установлена в верхней части корпуса диспергирующего узла.

Нижняя подшипниковая опора включает, по крайней мере, два подшипника, один из которых является основным, а второй вспомогательным, снизу, со стороны осевого давления на вал, установлен вспомогательный подшипник с зазором между корпусом подшипника и наружным кольцом подшипника, а упругий элемент установлен перед вспомогательным подшипником, причем упругий элемент выполнен опирающимся на наружную обойму вспомогательного подшипника со стороны осевого давления на вал непосредственно или через упор, а со стороны корпуса - на прижим, который соединен с корпусом таким образом, чтобы обеспечить упругому элементу заданную величину деформации.

Дополнительно в емкость установлена низкооборотная мешалка с приводом через отверстие в плите для интенсификации теплообмена при отключенном диспергаторе, когда требуется охлаждение продукта по технологии.

Для устранения застойных зон в обрабатываемом продукте и повышения качества продукта отверстие для выгрузки снабжено запорным клапаном, включающим затвор в форме полого цилиндра, уплотнительный элемент, перепускные окна, приводное устройство для перемещения полого цилиндра, затвор выполнен с возможностью возвратно-поступательного перемещения в охватывающем его цилиндре и заглушен с торца, входящего в отверстие емкости, а на полом цилиндре затвора у этого торца выполнено одно или несколько перепускных окон и, по крайней мере, одно радиальное гидравлическое уплотнение. Таким образом, в запертом состоянии торец затвора играет роль фрагмента стенки емкости.

В верхней части емкости установлен узел мойки и сепарации пены, выполненный в виде неподвижной внутренней вихревой камеры с тангенциальным каналом и штуцером для сброса пара и подачи воды в верхней части и крыльчатки, посаженной на вал диспергирующего узла.

Вихревая камера сформирована концентрической выемкой во фланце корпусной детали диспергирующего узла, являющемся одновременно прижимом упругого элемента нижней подшипниковой опоры, а в центральной части фланца выполнено концентрическое отверстие в виде сопла.

Емкость снабжена рубашкой для подачи хладо- или теплоносителя для более быстрого охлаждения или нагрева продукта.

По предпочтительному варианту выполнения роторного диспергатора на роторе установлена дополнительно крыльчатка в виде прямых или изогнутых лопастей, а статор имеет дополнительно внешний концентрический ряд спрямляющих лопаток, охватывающий ротор снаружи.

Для обеспечения тепловой обработки продукта без использования дополнительных теплоносителей предпочтительно потребляемая механическая мощность роторного диспергатора в диапазоне рабочих температур удовлетворяет требованию:

где W - потребляемая роторным диспергатором тепловой обработки механическая мощность (Вт), W* - суммарная мощность тепловых потерь (Вт), - требуемая по технологии скорость нагрева продукта (град/с), С - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются эндотермические процессы, qi - удельная теплота образования результирующего компонента в i-том процессе (Дж/кг), Мi - требуемая скорость его образования при температуре осуществления эндотермического процесса (кг/с).

С целью улучшения качества продукта, избежания его перегрева и исключения нагарообразования мгновенный массовый расход продукта через роторный диспергатор удовлетворяет требованию

где Q - мгновенный массовый расход продукта через роторный диспергатор (кг/с), W - механическая мощность, потребляемая роторным диспергатором (Вт), а τ=Т-То - максимальный допустимый перегрев продукта относительно температуры обработки (град).

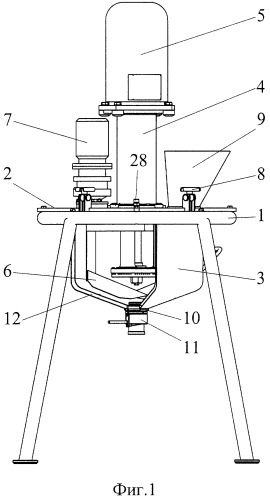

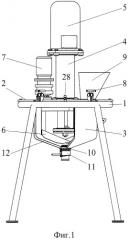

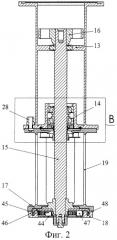

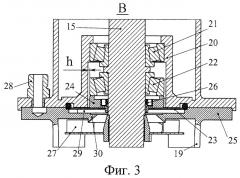

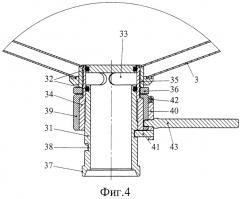

На фиг.1 показан общий вид устройства для тепловой обработки и гомогенизации, на фиг.2 - диспергирующий узел, на фиг.3 - в увеличенном масштабе нижняя подшипниковая опора и примыкающий к ней узел мойки и сепарации, на фиг.4 - запорный клапан для выгрузки продукта.

Устройство содержит станину 1 с укрепленной на ней плитой 2 и емкостью 3 и высокооборотный диспергирующий узел 4 с приводом 5. Устройство может иметь также низкооборотную мешалку 6 с приводом 7. Емкость 3 может быть выполнена съемной; в этом случае она своим фланцем через гидравлическое уплотнение присоединяется снизу к плите 2 с помощью быстросъемных прихватов 8. Таким образом, плита 2 играет роль крышки емкости 3. Плита 2 имеет отверстия, в которых с помощью фланцевого соединения крепится диспергирующий узел 4 и привод 7 мешалки 6. Плита 2 также имеет входной патрубок 9 для загрузки продукта внутрь емкости 3 через отверстие, выполненное в плите 2. Емкость 3 в нижней части имеет отверстие 10 для выгрузки продукта, снабженное запорным клапаном 11. Емкость 3 может быть снабжена рубашкой 12 для подачи в нее хладо- или теплоносителя с целью охлаждения или дополнительного нагрева продукта.

Диспергирующий узел 4 содержит разъемный корпус, в котором в подшипниковых опорах 13 и 14 размещается свободно вращающийся вал 15, консольно выступающий внутрь емкости 3. Вал 15 через муфту 16 или другое передаточное устройство приводится во вращение электродвигателем (привод 5). На выступающем внутрь емкости 3 конце вала 15 крепится рабочий инструмент, например ротор 17 роторного диспергатора, изготовленного по патенту РФ №2156648; статор 18 роторного диспергатора при этом крепится к выступающей внутрь емкости 3 корпусной детали диспергирующего узла 4 - гильзе 19. Нижняя подшипниковая опора 14 (ближняя к плите) выполнена в виде подшипникового узла, изображенного на Фиг.3. Подшипниковый узел содержит корпус 20, в котором посажена наружная обойма основного подшипника 21, и вал 15, на котором посажены внутренние обоймы основного 21 и вспомогательного 22 подшипников, как показано на Фиг.3. Наружная обойма вспомогательного подшипника 22 в корпусе 20 подшипникового узла расположена с радиальным зазором h, а в осевом направлении поджимается упругим элементом 23, опирающимся на нее непосредственно или через промежуточный упор 24. Деформацию упругого элемента 23 с заранее выбранной силой упругости обеспечивает прижим 25, который также является одновременно фланцем гильзы 19 - корпусной детали диспергирующего узла 4.

В качестве основного подшипника 21 может применяться предпочтительно шариковый радиальный или радиально-упорный подшипник, но при больших перепадах температуры, высокой осевой и низкой радиальной нагрузке предпочтительно применение конического роликового подшипника. В качестве вспомогательного подшипника 22 может применяться любой подшипник качения, способный воспринимать осевую нагрузку.

Конструкция упругого элемента 23 может быть различна в зависимости от удобства ее применения в конкретной реализации подшипникового узла. На Фиг.3, например, показан упругий элемент 23 в виде простейшей дисковой пружины. Возможно применение также витых, тарельчатых и других металлических пружин или прокладок из упругого материала, например маслостойкой резины.

Для нормальной работы подшипникового узла необходимо, чтобы вторая подшипниковая опора 13 вала 15 не давала его осевого закрепощения. Желательно, чтобы деформация упругого элемента 23 намного (в несколько раз) превышала осевое линейное расширение элементов конструкции между опорным торцом наружной обоймы основного подшипника 21 и поверхностью прижима 25, поджимающей упругий элемент 23. Жесткость и деформация упругого элемента 23 должны выбираться так, чтобы сила упругости была достаточна для преодоления сопротивления и компенсации возможного встречного осевого усилия, но не перегружала основной подшипник 21.

Задача уплотнения вала 15 решается применением стандартных средств, например армированной резиновой манжеты 26, для предотвращения попадания смазки в продукт и применением узла мойки и сепарации пены для предотвращения вытекания продукта и попадания его в подшипниковый узел. Узел мойки и сепарации пены формируется корпусными деталями диспергирующего узла 4 и посаженной на вал крыльчаткой 27. Сброс образующегося при работе пара, а также подача воды для механической мойки соприкасающихся с продуктом частей устройства осуществляется через тангенциальный канал и штуцер 28 на корпусе диспергирующего узла 4.

Прижим 25 упругого элемента 23, являющийся одновременно фланцем гильзы 19 - корпусной детали диспергирующего узла 4, выполняет одновременно и вторую функцию: в верхней части прижим 25 имеет концентрическую выемку для образования пространства вихревой камеры 29, которая сверху ограничена поверхностью упругого элемента 23. В центральной части фланца-прижима 25 выполнено сопло 30.

Клапан 11 состоит из затвора 31 в форме полого цилиндра, заглушенного с одного торца и имеющего у этого торца элемент 32 радиального гидравлического уплотнения и одно или несколько окон 33, перемещаемого в осевом направлении каким-либо приводным устройством внутри охватывающего его цилиндра 34, при необходимости имеющего на внутренней кромке соответствующего торца фаску или скругление для захода элемента уплотнения 32 внутрь.

В приведенной на Фиг.4 реализации цилиндр 34 вворачивается по резьбе в укрепленный на емкости 3 патрубок 35 заподлицо с его обращенным внутрь емкости торцом и стопорится гайкой 36. Затвор 31 имеет дополнительный элемент уплотнения 32 для предотвращения утечки в открытом состоянии и резьбовой патрубок 37 для подключения гибкого трубопровода. Для придания осевого движения затвору 31 служат винтовой паз 38 и толкатель, состоящий из поворотной втулки 39 и откидной планки 40 с пальцем 41 на шарнире 42 и снабженный свинчивающейся рукояткой 43, служащей одновременно фиксатором откидной планки 40. В рабочем положении палец 41 входит в винтовой паз 38 и, скользя по нему при вращении толкателя рукояткой 43, придает осевое движение затвору 31. От поворота затвор 31 предохраняет имеющийся на нем штифт, при движении скользящий по продольному пазу на внутренней поверхности цилиндра (штифт и продольный паз на Фиг.4 не видны).

При изготовлении роторного диспергатора по патенту РФ №2156648 статор 18 имеет центральное входное отверстие 44, обращенное вниз. Статор 18 имеет соосные ряды зубьев 45 и спрямляющих лопаток 46. Ротор 17 представляет собой диск, на котором имеется крыльчатка в виде прямых или изогнутых лопастей 47, а также соосный ряд лопаток 48. Крыльчатка и лопатки ротора могут быть выполнены съемными.

Устройство работает следующим образом.

Продукт загружается в емкость 3 через входной патрубок 9: после загрузки роторный диспергатор должен быть погружен в продукт. Затем включается привод 5 диспергирующего узла 4 и продукт циркулирует через роторный диспергатор (например, роторный диспергатор по патенту №2156648), подвергаясь одновременно нагреванию (возможно, вплоть до температуры кипения или даже кипячению) и гомогенизации. Обрабатываемый продукт подается через центральное входное отверстие 44 статора в полость ротора 17. Центробежной силой, а также лопастями 47, твердые включения прижимаются к статору и интенсивно сострагиваются зубьями 45, чем достигается предварительное измельчение материала.

В предлагаемом устройстве узел для мойки и сепарации пены соприкасается с нижней подшипниковой опорой, что позволяет упростить сборку подшипникового узла, уменьшить количество используемых деталей и снизить стоимость изготовления устройства. При обработке продукта емкость 3 соединяется с атмосферой через вихревую камеру 29, тангенциальный канал (на чертеже не показан) и штуцер 28. Образующаяся при работе пена стремится выйти из емкости 3. Попадая на лопатки вращающейся крыльчатки 27, пена разрушается и образует на них пленку жидкости, которая центробежной силой отбрасывается обратно в емкость 3. Выступающая вниз острая кромка сопла 30 нижней торцевой стенки вихревой камеры 29 преграждает путь пристеночному потоку пены и пленки жидкости, увлекаемой выходящим паром. Пар выходит из устройства в атмосферу через штуцер 28.

Таким образом, устройство работает без угрозы выливания продукта и повышения давления внутри емкости.

Проведение мойки устройства описано в патенте РФ №2182837 (МПК B 01 D 19/02). При мойке моющая жидкость через штуцер 28 и тангенциальный канал под давлением подается в камеру 29 вдоль ее боковой стенки. Благодаря наличию у жидкости углового момента относительно оси камеры 29 скорость жидкости по мере приближения к оси увеличивается, а давление понижается. Жидкость выходит из камеры 29 через зазор между валом и нижней торцевой стенкой камеры 29, уже обладая значительной скоростью. Срываясь с острой кромки сопла 30, она попадает на вращающиеся лопатки 27 и разбрасывается ими в стороны с образованием большого количества высокоскоростных брызг, что и обеспечивает моющий эффект.

Подшипниковые опоры в предлагаемом устройстве работают в жестких условиях из-за большого перепада температур. Описанная выше реализация подшипниковых опор вала обеспечивает работоспособность устройства во всем рабочем цикле в очень широком диапазоне рабочих температур.

Осевое усилие, создаваемое упругим элементом 23, через элементы конструкции передается на внутреннюю обойму основного подшипника 21, что обеспечивает его вращение без люфтов. Поскольку упругая сила нормируется при выборе упругого элемента 23 и в процессе работы мало изменяется из-за малого изменения деформации, она не может привести к перегрузке и заклиниванию подшипника. В то же время, деформация упругого элемента 23 может быть достаточно велика, и при конструировании это позволяет избавиться от введения жестких допусков на продольные размеры, от дистанционных элементов и регулировочных устройств.

При малых перепадах температуры конструкция способна сохранять стойкость к радиальной тепловой деформации и вращаться без заклинивания за счет ресурса подшипника и его посадки. Однако при большом перепаде температуры в качестве основного, а в особо тяжелых случаях и в качестве вспомогательного, необходимо применять конический роликоподшипник, способный преобразовать радиальные тепловые деформации обойм в их осевое смещение, допустимое благодаря наличию упругого элемента. Таким образом, при любом перепаде температуры подшипники сохраняют свою работоспособность благодаря ограниченности радиальной и осевой нагрузки независимо от величины тепловых деформаций.

Изображенный на Фиг.4 запорный клапан удобен для применения на емкостях для гомогенизации смесей, имеющих плотные включения. При применении в таких аппаратах запорных клапанов широко распространенных известных конструкций запорный клапан зачастую располагается на некотором удалении от стенки емкости, и в присоединительном патрубке клапана при циркуляции смеси в емкости образуется застойная зона, попав в которую, включения не могут быть увлечены потоком и в процессе гомогенизации смеси остаются не измельченными. Применение клапана описанной конструкции позволяет избежать этого недостатка, поскольку в запертом состоянии торец затвора играет роль фрагмента стенки емкости, как показано на Фиг.4.

Применение клапана с толкателем приведенной выше конструкции обеспечивает также быстроту и легкость разборки и тщательной мойки клапана, что очень важно при использовании его в пищевом оборудовании. Для разборки клапана достаточно вывинтить рукоятку 43, откинуть планку 40 с пальцем 41 и вынуть затвор 31 из цилиндра 34. После разборки все загрязняемые продуктом части вентиля доступны для тщательной мойки, чего трудно добиться при применении устройств других конструкций.

Для осуществления тепловой обработки продукта на предлагаемом устройстве потребляемая мощность должна удовлетворять требованию

где W - потребляемая устройством тепловой обработки механическая мощность (Вт), W* - суммарная мощность тепловых потерь (Вт), - требуемая по технологии скорость нагрева продукта (град/с), С - теплоемкость продукта (Дж/(кг·град)), m - масса подвергаемого тепловой обработке продукта (кг), индексом i нумеруются эндотермические процессы, qi - удельная теплота образования результирующего компонента в i-том процессе (Дж/кг), Мi - требуемая скорость его образования при температуре осуществления эндотермического процесса (кг/с).

С применением роторно-диспергирующего аппарата, создающего циркуляцию через себя, имеется опасность возникновения местного перегрева продукта в нем. Для его устранения необходимо, чтобы устройство для тепловой обработки удовлетворяло также требованию

где Q - мгновенный массовый расход продукта через роторно-диспергирующий аппарат (кг/с), W - механическая мощность, потребляемая нагревателем (Вт), а τ=Т-То - максимальный допустимый перегрев продукта относительно температуры обработки (град).

В нижеследующих примерах показана работа предлагаемого устройства по приготовлению конкретных продуктов.

Пример 1

Варка томатного кетчупа.

Содержание воды в продукте - 85%. Фазовые переходы, а также экзо- и эндотермические реакции в продукте при варке на эффективной теплоемкости продукта практически не сказываются, поэтому теплоемкость продукта можно оценить величиной С=4 кДж/(кг·град); Мi=0.

По технологии приготовления максимальная температура варки составляет 95°С и длительность этой технологической стадии не более 20 мин. В устройство для тепловой обработки согласно рецептуре заливают горячую воду и загружают смесь исходных компонентов. Температура начала варки - 80°С, диапазон рабочих температур составляет 80-95°С. Перед выгрузкой готового продукта выдержка при температуре 90-95°С около 5 мин. Порция подвергаемого варке продукта m=50 кг.

Естественное остывание указанной порции продукта в устройстве при температуре окончания варки (95°С) происходит с темпом примерно в 0,5 град/мин или 0,008 град/с, что соответствует оценочной мощности теплопотерь W*=1,6 кВт.

Общая длительность стадии варки - 20 мин. С учетом длительности горячей выдержки и затрат времени на загрузку-выгрузку время нагрева не должно превышать 10 мин, что соответствует темпу нагрева в 1,5 град/мин или =0,025 град/с.

Вычисление по формуле с использованием вышеперечисленных данных дает минимальную потребляемую роторным диспергатором механическую мощность W=6,6 кВт. При кпд электропривода 88% потребляемая электрическая мощность при этом составит 7,5 кВт. Соответственно, установленная электрическая мощность электропривода должна быть не ниже 7,5 кВт, а конструкция диспергирующего узла и скорость вращения роторного диспергатора должны обеспечивать мощность энергопотребления не ниже расчетного значения и не выше установленной мощности привода. В частности, роторный диспергатор с приводом может потреблять по электрической мощности 8 кВт при установленной мощности 11 кВт.

Пример 2

Проведение пастеризации жидкого меланжа.

Как и в предыдущем примере, продукт имеет большое содержание воды. Фазовые переходы и химические превращения в продукте отсутствуют Мi=0.

Пастеризацию продукта осуществляют при температуре 60±2°С в течение 20 мин. Допустимый перегрев продукта относительно температуры пастеризации (60°С) - τ=2 град.

Порция подвергаемого тепловой обработке продукта m=50 кг. Начальная температура продукта 25°С, требуемое время достижения температуры пастеризации 15 мин.

Пастеризацию проводят в предлагаемом устройстве.

Поддержание температуры пастеризации в указанных пределах осуществляют путем многократных кратковременных включений роторного диспергатора.

Оценка для мощности тепловых потерь при температуре обработки дает значение W*=0,5 кВт. По приведенным требованиям скорость начального нагревания должна быть не ниже 2,33 град/мин или ≥0,039 град/с.

Вычисление по формуле дает минимальную потребляемую механическую мощность W=8,6 кВт. При кпд электропривода 88% это соответствует потребляемой электрической мощности 9,8 кВт и допускает применение привода мощностью 11 кВт.

Применение формулы для мгновенного массового расхода через роторный диспергатор дает минимальное значение Q=1,06 кг/с или 3,82 т/час.

Применение предлагаемых формул для определения потребляемой мощности позволяет полностью решить проблему образования нагара, улучшить качество продукта за счет уменьшения его перегрева и при соответствующей мощности устройства существенно сократить время выхода на режим тепловой обработки без риска снижения качества продукта и без применения теплообменных устройств, сложных и габаритных из-за требования большой площади поверхности теплообмена.

Таким образом, в предлагаемом устройстве связаны в единое целое достаточно сложные узлы, работающие в жестких условиях, упрощена их сборка и эксплуатация, устройство надежно в работе и позволяет полностью решить проблему образования нагара, улучшить качество продукта за счет уменьшения его перегрева и при соответствующей мощности устройства существенно сократить время выхода на режим тепловой обработки.

Устройство позволяет получать продукты требуемого состава и желаемых физико-химических свойств и может найти самое широкое применение.

1. Устройство для тепловой обработки и гомогенизации, включающее роторный диспергатор, установленный в емкости, привод, отверстия для загрузки и выгрузки продукта, отличающееся тем, что емкость закрыта плитой, через отверстие в которой установлен диспергирующий узел, в плите выполнено отверстие для загрузки продукта, в нижней части емкости выполнено отверстие для выгрузки, в котором установлен запорный клапан, диспергирующий узел представляет собой разъемный корпус, в котором в подшипниковых опорах размещен свободно вращающийся вал, консольно выступающий внутрь емкости, на выступающем конце вала установлен ротор, а статор установлен на корпусе диспергирующего узла, на уровне плиты установлена нижняя подшипниковая опора, а вторая подшипниковая опора установлена в верхней части корпуса диспергирующего узла.

2. Устройство по п.1, отличающееся тем, что нижняя подшипниковая опора включает, по крайней мере, два подшипника, один из которых является основным, а второй вспомогательным, снизу со стороны осевого давления на вал установлен вспомогательный подшипник с зазором между корпусом подшипника и наружным кольцом подшипника, а упругий элемент установлен перед вспомогательным подшипником, причем упругий элемент выполнен опирающимся на наружную обойму вспомогательного подшипника со стороны осевого давления на вал непосредственно или через упор, а со стороны корпуса - на прижим, который соединен с корпусом таким образом, чтобы обеспечить упругому элементу заданную величину деформации.

3. Устройство по п.1, отличающееся тем, что дополнительно в емкость установлена низкооборотная мешалка с приводом через отверстие в плите.

4. Устройство по п.1, отличающееся тем, что отверстие для выгрузки снабжено запорным клапаном, включающим затвор в форме полого цилиндра, уплотнительный элемент, перепускные окна, приводное устройство для перемещения полого цилиндра, затвор выполнен с возможностью возвратно-поступательного перемещения в охватывающем его цилиндре и заглушен с торца, входящего в отверстие емкости, а на полом цилиндре затвора у этого торца выполнено одно или несколько перепускных окон и, по крайней мере, одно радиальное гидравлическое уплотнение.

5. Устройство по п.1, отличающееся тем, что в верхней части емкости установлен узел мойки и сепарации пены, выполненный в виде неподвижной внутренней вихревой камеры с тангенциальным каналом и штуцером для сброса пара и подачи воды и крыльчатки, посаженной на вал диспергирующего узла.

6. Устройство по п.6, отличающееся тем, что вихревая камера сформирована концентрической выемкой во фланце корпусной детали диспергирующего узла, являющемся одновременно прижимом упругого элемента нижней подшипниковой опоры, а в центральной части фланца выполнено концентрическое отверстие в виде сопла.

7. Устройство по п.1, отличающееся тем, что емкость снабжена рубашкой для подачи хладо- или теплоносителя.

8. Устройство по п.1, отличающееся тем, что на роторе установлена дополнительно крыльчатка в виде прямых или изогнутых лопастей, а статор имеет дополнительно внешний концентрический ряд спрямляющих лопаток, охватывающий ротор снаружи.

9. Устройство по п.1, отличающееся тем, что потребляемая механическая мощность роторного диспергатора в диапазоне рабочих температур удовлетворяет требованиям:

,

где W - потребляемая роторным диспергатором тепловой обработки механическая мощность, Вт; W* - суммарная мощность тепловых потерь, Вт; - требуемая по технологии скорость нагрева продукта, град/с; С - теплоемкость продукта, Дж/(кг·град); m - масса подвергаемого тепловой обработке продукта, кг; индексом i нумеруются эндотермические процессы; qi - удельная теплота образования результирующего компонента в i-том процессе, Дж/кг; Мi - требуемая скорость его образования при температуре осуществления эндотермического процесса, кг/с.

10. Устройство по п.1, отличающееся тем, что мгновенный массовый расход продукта через роторный диспергатор удовлетворяет требованию:

где Q - мгновенный массовый расход продукта через роторный диспергатор, кг/с; W - механическая мощность, потребляемая роторным диспергатором, Вт; τ=Т-Тo - максимальный допустимый перегрев продукта относительно температуры обработки, град..