Способ получения изделий

Иллюстрации

Показать всеИзобретение относится к порошковой металлургии, в частности к получению твердосплавных, композиционных материалов со специальными свойствами. Может применяться для изготовления штамповых элементов, лопаток турбин, элементов износостойкой и жаропрочной футеровки и т.д. Способ получения изделий включает приготовление шихты из экзотермической смеси порошков и размещение ее в матрице пресс-формы. На рабочей поверхности нижнего основания пресс-формы выполняют гравюру, соответствующую заданной форме поверхности готового изделия, с газоотводящими отверстиями в углублениях. Между шихтой и гравюрой располагают диафрагму, на нижнюю и/или верхнюю поверхность которой наносят термоизоляцию. Затем инициируют реакцию горения, после которой проводят горячее прессование продуктов горения одновременно с диафрагмой. Техническим результатом является получение изделий со сложной формой поверхности. 3 ил.

Реферат

Изобретение относится к области порошковой металлургии, в частности к получению твердосплавных, композиционных материалов со специальными свойствами (износостойкие, жаропрочные, жаростойкие, противоударные) и изделий из этих материалов с заданной формой поверхности. Такими изделиями могут быть штамповые элементы, турбинные лопатки, элементы износостойкой и жаропрочной футеровки, элементы камер сверхвысокого давления.

Известна пресс-форма для изготовления изделий из СВС-смесей, содержащая пуансон и закрытую матрицу, состоящую из корпуса и основания, снабженную пресс-шайбой, кольцом, размещенным между основанием и корпусом, и устройством инициирования реакции горения, при этом матрица заполнена сыпучим термоизолятором, а пресс-шайба выполнена в виде металлической пластины. Полость основания заполняют сыпучим теплоизолятором, например речным песком. На песок в центр основания помещают заготовку, представляющую собой спрессованный брикет из экзотермической смеси порошков, осуществляют поджиг шихтовой заготовки и проводят горение экзотермической смеси. После прохождения волны горения по всему объему заготовки производят прессование горячих продуктов горения совместно с теплоизолятором. Затем извлекают готовое изделие (RU 2083327 C1, B 22 F 3/03, 1997).

Недостатком известного изобретения является невозможность получения изделий с заданной формой поверхности. Поверхность готового изделия имеет большие дефектные слои за счет внедрения сыпучего изолятора как по торцевой поверхости, так и по горизонтальным плоскостям, что приводит к большому объему дополнительной механической обработки специальными методами и расходу материала, а следовательно, к большим экономическим затратам и конечному удорожанию продукции.

Наиболее близким к заявляемому является способ получения изделий из порошковых материалов, включающий приготовление шихты из экзотермической смеси порошков, прессование смеси в брикет, размещение его в теплоизолирующей пористой оболочке и в матрице, инициирование реакции горения и горячее прессование продуктов горения совместно с оболочкой. Способ осуществляют при помощи устройства, содержащего пуансон и закрытую матрицу, заполненную сыпучим теплоизолятором и состоящую из основания, корпуса и размещенного между ними кольца с зажиганием, причем на дне основания установлена жесткая опора, выполненная в виде призмы (RU 2060866 С1, В 22 F 3/23, 3/14, 1994).

Недостатком данного способа является невозможность получить изделие со сложной, заданной формой поверхности.

Технической задачей заявляемого изобретения является получение изделий с заданной формой поверхности, снижение трудозатрат и упрощение способа.

Поставленная задача достигается тем, что способ получения изделий с заданной формой поверхности включает приготовление шихты из экзотермической смеси порошков, размещение ее в матрице пресс-формы, инициирование реакции горения с последующим горячим прессованием продуктов горения, при этом на рабочей поверхности нижнего основания пресс-формы выполняют гравюру, соответствующую заданной форме поверхности готового изделия с газоотводящими отверстиями в углублениях гравюры, а между шихтой и гравюрой располагают диафрагму, на нижнюю и/или верхнюю поверхность которой наносят термоизоляцию, при этом прессование продуктов горения проводят одновременно с диафрагмой.

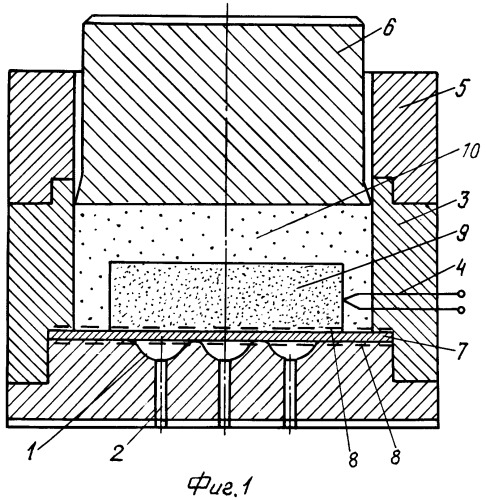

Сущность изобретения поясняется чертежами. На Фиг.1 представлен разрез пресс-формы для изготовления изделий, которая содержит основание с гравюрой 1 и газоотводящими каналами 2 в углублениях гравюры; матрицу, состоящую из кольца 3 с инициирующим устройством 4 и кольца 5; пуансон 6, над основанием установлена диафрагма 7 с нанесенной на ее верхнюю и/или нижнюю поверхность изоляцией 8, на которой располагают экзотермическую смесь 9 так, чтобы спираль инициирующего устройства 4 кольца 3 соприкасалась с ней, а полость матрицы заполняют термоизоляцией 10, например песком, на которую устанавливают пуансон 6. В штамповое пространство пресса помещают пресс-форму, инициируют горение и выполняют прессование горячих продуктов синтеза и диафрагмы одновременно. Толщину и материал диафрагмы подбирают таким образом, чтобы она могла пластически деформироваться с горячими продуктами синтеза, при этом экзотермическая смесь и диафрагма заполняют гравюру, образуя заданную форму поверхности изделия.

В зависимости от требования эксплуатации диафрагма может свариваться с материалом изделия и не удаляться с его поверхности. В случае необходимости материал диафрагмы может быть удален механическим или химическим путем, например травлением. При этом между экзотермической смесью на поверхность диафрагмы может быть нанесен слой термоизоляции.

В процессе прессования воздух и газ, попавшие через зазоры в углубления гравюры, выдавливаются через газоотводящие каналы.

Если между гравюрой и шихтой не установить диафрагму, то шихтовая смесь заполнит углубления гравюры (во время загрузки ее в матрицу или при предварительной подпрессовке и в этих объемах либо не произойдет синтеза из-за повышенного теплообмена (не догорание), либо материал не уплотнится из-за повышенного трения о стенки гравюры, т.е. образуется дефектный слой.

Сущность способа поясняется примерами.

Пример 1.

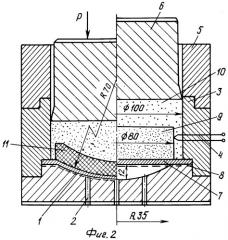

Получение ударостойкой армирующей круглой пластины диаметром 80 мм со сферической поверхностью радиусом 70 мм поясняется Фиг.2, на разрезе которой слева представлено готовое изделие. По условиям эксплуатации материал диафрагмы может оставаться на поверхности изделия, при этом он сваривается с материалом изделия. Материал изделия - твердый сплав системы TiC-Ni-Mo. Материал диафрагмы - титановый лист толщиной 1.5 мм. Термоизоляцию наклеивают (2 слоя стеклоткани) только на нижнюю поверхность диафрагмы. Приведенная на Фиг.2 пресс-форма имеет внутренний диаметр, равный 100 мм. На нижнем основании пресс-формы выполняют гравюру 1 в виде сферической выемки радиусом 35 мм и глубиной 12 мм. В нижней части гравюры выполняют вертикальные каналы 2 диаметром 2 мм. Над гравюрой устанавливают диафрагму 7 с изоляцией 8, которую наносят на ее нижнюю поверхность, а на ней располагают брикет из экзотермической смеси 9 диаметром 80 мм и высотой 40 мм из порошков титана, углерода (сажи), никеля и молибдена. Остальное пространство матрицы пресс-формы заполняют сыпучей термоизоляцией - песком 10, затем устанавливают пуансон 6 и пресс-форму размещают в штамповом пространстве пресса. Инициируют реакцию горение брикета путем подачи на спираль электрического тока (R=3 Ом и U=36 V). После окончания горения к пуансону 6 прикладывают усилие до 120 тс и производят прессование горячих продуктов горения одновременно с диафрагмой при помощи гидравлического пресса (на Фиг.2 не показан). Во время прессования материал диафрагмы деформируется и заполняет гравюру, повторяя форму ее поверхности. После окончания прессования изделие с приваренной диафрагмой извлекается и имеет заданную форму поверхности - сферическую 11.

Окончательная обработка изделия заключается лишь в шлифовании торцов, что позволяет экономить до 30% исходного материала и до 35% трудозатрат на обработку готового изделия.

Пример 2.

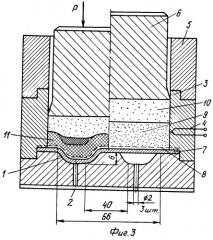

Получение элементов износостойких сопел в виде прямоугольных в плане пластин размером 100×70 с канавкой шириной 40 мм и глубиной 6 мм поясняется Фиг.3, на разрезе которой слева представлено готовое изделие.

Пластины выполняют из износостойкого сплава на основе моноборида титана с титановой связкой (система TiB-Ti). В данном случае по условиям эксплуатации диафрагму необходимо было удалить с готового изделия. Получение пластин осуществляют в пресс-форме, показанной на Фиг.3, в которой матрица (кольца 3 и 5) имеет внутреннее рабочее пространство прямоугольного сечения 100×70 мм. Пуансон 6 выполняют также прямоугольным с размерами 99×69. Гравюру 1 выполняют в виде прямоугольного углубления размерами 100×66×6 мм с выступом 40×100. По дну гравюры выполняют газоотводящие каналы 2 диаметом 2 мм. Над гравюрой устанавливают стальную диафрагму 7 толщиной 2 мм с наклеенной изоляцией с верхней стороны 8 одним слоем стеклоткани. На диафрагму 7 насыпают шихту из экзотермической смеси 9. Остальное пространство заполняют изоляцией песком 10. Синтез, прессование и извлечение осуществляют в условиях примера 1. После охлаждения изделия диафрагму легко отделяют от твердосплавного материала. На рабочей поверхности пластина имеет канавку (канал) углубление заданных размеров и полученное изделие - элементы сопел не требуют доработки.

Пример 3.

Все как в условиях примера 2, отличающегося тем, что над гравюрой устанавливают диафрагму 7 толщиной 2 мм с наклеенной изоляцией с двух сторон (по одному слою стеклоткани и углеткани с каждой стороны).

Таким образом, изобретение позволяет упростить способ получения изделий с заданной формой поверхности, которая не требует дополнительной механической обработки, позволяет исключить трудозатраты на шлифование полученных изделий или сократить их не менее чем на 35%.

Предложенный способ позволяет получать разнообразные изделия со сложной формой поверхности, такие как сопла, штамповые элементы, турбинные лопатки, элементы износостойкой и жаропрочной футеровки, элементы камер сверхвысокого давления.

Способ получения изделий, включающий приготовление шихты из экзотермической смеси порошков, размещение ее в матрице пресс-формы, инициирование реакции горения и последующее горячее прессование продуктов горения, отличающийся тем, что на рабочей поверхности нижнего основания пресс-формы выполняют гравюру, соответствующую заданной форме поверхности готового изделия и с газоотводящими отверстиями в углублениях гравюры, а между шихтой и гравюрой располагают диафрагму, на нижнюю и/или верхнюю поверхность которой наносят термоизоляцию, при этом прессование продуктов горения проводят одновременно с диафрагмой.