Способ получения окисленного графита и устройство для его осуществления

Иллюстрации

Показать всеИзобретение может быть использовано в атомной, химической промышленности, в металлургии и теплоэнергетике при получении гибкой графитовой фольги, теплоизоляционных и огнезащитных материалов, сорбентов. Готовят суспензию графита в 30-98% серной или азотной кислоте. Отношение электропроводностей суспензии и кислоты более единицы. Суспензия может дополнительно содержать Н3PO4 или СН3СООН. Полученную суспензию непрерывно или дискретно разгружают через патрубок 3 в реакционные камеры 11 реактора 1 карусельного типа с цилиндрическим корпусом 2, кольцевым анодом 6 в форме желоба и катодами 10 в виде лопаток. Анод 6 установлен в корпусе 2 соосно с ним и снабжен рубашкой охлаждения 7. Катоды 10 снабжены сепарационными чехлами, прикреплены к кронштейну 9, закрепленному на валу 8 привода вращения. Анодное окисление графита проводят без подпрессовки к аноду 6 в отсутствии свободного электролита при постоянной величине электрического тока или при постоянном потенциале анода с сообщением количества электричества в обоих случаях не менее 30 А·ч/кг графита. Катоды 10 перемещают суспензию по желобу анода 6. Образовавшееся соединение внедрения выгружают через патрубок 4, гидролизуют, промывают, фильтруют и сушат. Изобретение позволяет повысить производительность и получить пенографит после расширения при 900°С с высокой однородностью и насыпной плотностью 1,1-3,4 г/дм3. 2 н. и 15 з.п. ф-лы, 2 ил., 3 табл.

Реферат

Область техники

Изобретение относится к технологии углеграфитных материалов, в частности к получению окисленного графита, и может быть использовано для получения пенографита, применяющегося в производстве гибкой графитовой фольги, теплоизоляционных материалов, сорбентов, огнезащитных материалов, использующихся в атомной, химической промышленности, металлургии, теплоэнергетике и др.

Предшествующий уровень техники

Известен способ, раскрытый в патенте US 4350576. Данный способ получения окисленного графита включает подачу реагентов в электрохимическую камеру, подпрессовку графита к аноду и электрохимическую обработку порошка подпрессованного графита путем анодного окисления в электролите при постоянной плотности тока 40-50 мА/см2 с возрастающим напряжением в течение 6-7 часов, последующую промывку водой, сушку и термообработку.

В патенте также раскрывается устройство для осуществления данного способа, содержащий цилиндрический корпус с патрубками для загрузки реагентов и выгрузки соединения внедрения в графит, а также установленные в корпусе анод, катод и проницаемую для электролита диафрагму для подпрессовки графита к аноду.

Недостатками способа являются длительность процесса электрохимической обработки за счет цикличности процесса и необходимости отключения оборудования для осуществления погрузки/выгрузки, а также неудовлетворительная насыпная плотность продукта.

Наиболее близкий способ получения окисленного графита раскрыт в патенте WO 96/33949. Данный способ включает получение суспензии, содержащей графит и электролит на основе, по меньшей мере, одной сильной кислоты, ее подачу в реакционное пространство между анодом и катодом, последующее перемещение суспензии с одновременной ее подпрессовкой к аноду, погружение смеси в раствор серной кислоты, анодное окисление графита путем пропускания электрического тока до образования расширяющегося соединения внедрения в графит, гидролиз, промывку и сушку окисленного графита.

Устройство для получения окисленного графита в соответствии с этим способом содержит реактор с корпусом, имеющим внутреннюю цилиндрическую поверхность с патрубками для загрузки реагентов и выгрузки соединения внедрения в графит, а также установленные в корпусе анод, катод, лопатки, радиально закрепленные на осевом горизонтальном валу, и диафрагму, проницаемую для электролита, для подпрессовки графита к аноду, выполненную с прорезями для лопаток.

Все известные технические решения осуществляются в средах, обладающих ионной проводимостью. Для проведения анодного окисления в таком режиме требуется большое количество электролита, обязательная подпрессовка графита к аноду, технологии характеризуются большим расходом электричества и осуществляются в громоздких и малоэффективных реакторах.

Раскрытие изобретения

В основу изобретения положена задача устранить все перечисленные недостатки и разработать способ, а также устройство для его осуществления, позволяющие повысить производительность получения пенографита с высоким качеством и однородностью частиц, а также снизить затраты на его производство.

Поставленная задача решается способом получения окисленного графита, включающем подачу суспензии графита в электролите на основе сильной кислоты в реакционное пространство между анодом и катодом, последующее анодное окисление графита путем пропускания электрического тока через суспензию до образования расширяющегося соединения внедрения в графит, гидролиз, промывку и сушку окисленного графита, в соответствии с которым осуществляют подачу суспензии, отношение электропроводности которой к электропроводности упомянутого электролита, превышает единицу, а анодное окисление осуществляют без поджатия графита к аноду в отсутствии свободного электролита.

В частных воплощениях изобретения поставленная задача решается тем, что:

- в реактор вводят суспензию, содержащую в качестве сильной кислоты H2SO4 или HNO3;

- в реактор вводят суспензию, содержащую кислоту с концентрацией 30-98 мас.%;

- вводят суспензию, содержащую в качестве электролита HNO3 с концентрацией от 30 до 58%, характеризующуюся тем, что Мг:Мэ=1: (0,14÷2,5), где Mг - графита, Мэ - масса электролита в пересчете на 100% HNO3;

- предварительно получают суспензию путем выдержки графита в азотной кислоте с концентрацией 80-98% до получения СВГ II или III ступеней, а последующее анодное окисление проводят до получения СВГ I ступени;

- вводят суспензию, содержащую в качестве электролита H2SO4 с концентрацией от 90 до 98%, характеризующуюся тем, что Мг:Мэ=1: (0,34÷1,83), где Mг - графита, Мэ - масса электролита в пересчете на 100% H2SO4;

- вводят суспензию, содержащую в качестве электролита H2SO4 с концентрацией от 80 до не более 90%, характеризующуюся тем, что Мг: Мэ=1:(0,7÷2,2); где Mг - графита, Мэ - масса электролита в пересчете на 100% H2SO4;

- вводят суспензию, содержащую в качестве электролита H2SO4 с концентрацией от 70 до не более 80%, характеризующуюся тем, что Мг:Мэ=1:(1,1÷2,5), где Mг - графита, Мэ - масса электролита в пересчете на 100% H2SO4;

- в реактор вводят суспензию, дополнительно содержащую, по меньшей мере, одну кислоту, выбранную из группы, включающей Н3PO4 и СН3СООН;

- в реактор вводят расслаивающуюся суспензию;

- анодное окисление графита осуществляют при постоянной величине электрического тока с сообщением количества электричества не менее 30 А·ч/кг графита;

- анодное окисление графита осуществляют при постоянном потенциале анода с сообщением количества электричества не менее 30 А·ч/кг графита.

Поставленная задача также решается устройством для получения окисленного графита путем анодного окисления, содержащим реактор с корпусом, выполненным с патрубками для загрузки суспензии графита в электролите и выгрузки образовавшегося соединения внедрения в графит и установленные в корпусе электроды, при этом оно содержит реактор карусельного типа с корпусом в виде цилиндра, кольцевым анодом в форме желоба, установленным в корпусе соосно с ним, и катодами, выполненными в форме лопаток, радиально закрепленных на осевом вертикальном валу, установленными в желобе анода с возможностью их перемещения по желобу и образующими в желобе анода реакционные камеры.

В частных воплощениях изобретения поставленная задача решается тем, что:

- патрубки для загрузки суспензии и выгрузки соединения внедрения в графит выполнены примыкающими друг к другу, причем патрубок для загрузки установлен в верхней части корпуса, а патрубок для выгрузки - в нижней;

- анод снабжен охладительной рубашкой, а катоды - сепарационными чехлами;

- устройство снабжено патрубками для удаления отходящих газов и излишков электролита;

- устройство снабжено емкостью для гидролиза соединения внедрения в графит и промывки окисленного графита и средствами для фильтрации и сушки;

- анод выполнен с покрытием, например платиновым.

Сущность предложенного технического решения состоит в том, что для анодного окисления готовят суспензию, обладающую электронной проводимостью. Условием получения такой суспензии является выполнение соотношения χсуспензии/χэлектролита>1>, где χсуспензии - электропроводность суспензии, χЭлектролита - электропроводность электролита, на основе которого она приготовлена. В такой суспензии, практически, отсутствует свободный электролит и она обладает электронной проводимостью, что позволяет интенсифицировать процесс анодного окисления, а также проводить его без подпрессовки графита к аноду, применяющейся во всех известных технических решениях.

Подпрессовка графита требует применения дополнительного оборудования и, как правило, может быть реализована на оборудовании, не позволяющем проводить непрерывный процесс окисления графита.

Исследованиями установлено, что получение суспензии с электронной проводимостью зависит от многих факторов, важнейшими из которых являются массовое соотношение графита к электролиту, которое, в свою очередь, зависит от его вязкости или от концентрации кислоты, входящей в электролит.

В качестве электролитов могут быть использованы сильные кислоты, такие как серная и азотная с концентрацией от 30 до 98%.

Осуществление процесса возможно в любом режиме как в потенциостатическом, так и в гальваностатическом.

Анодное окисление графита, находящегося в суспензиях, обладающих электронной проводимостью, может быть реализовано в установках карусельного типа.

Разработанная установка с реактором карусельного типа является универсальной для получения окисленного графита из суспензий с электронной проводимостью, включающих как нерасслаивающиеся, так и расслаивающиеся суспензии.

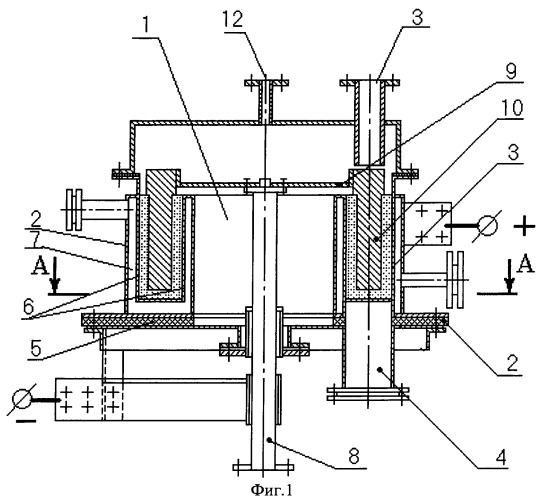

На фиг.1 изображено устройство для получения окисленного графита.

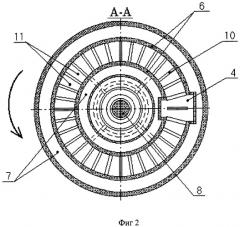

На фиг 2 изображено поперечное сечение устройства по разрезу А-А.

Устройство содержит реактор (электролизер) карусельного типа 1 с корпусом 2, в котором выполнены патрубки 3 для загрузки суспензии и 4 для выгрузки полученного соединения внедрения в графит. Реактор установлен на станине 5. В реакторе установлен анод 6, имеющий форму кольцевого желоба, снабженный рубашкой охлаждения 7. К вертикально расположенному валу 8 привода вращения крепится кронштейн 9, на который прикрепляются катоды 10 в сепарационных чехлах, окантованных фторопластом. Каждые два последовательно установленных катода отсекают в желобе анода реакционные камеры 11, заполняемые суспензией.

Дополнительно реактор может быть снабжен смесителем, патрубками для отходящих газов 12 и патрубками для удаления излишком электролита, пульсационной колонной для гидролиза и промывки графита, фильтрами для фильтрации окисленного графита, сушилкой (не показаны) и т.д.

Катоды могут иметь плоскую форму.

Изобретение осуществляется по следующей технологической схеме, включающей следующие стадии:

- приготовление суспензии, обладающей электронной проводимостью, включая приготовление электролита на основе сильных кислот требуемой концентрации и смешение графита с электролитом в требуемых пропорциях;

- непрерывную или дискретную загрузку суспензии в реакционные камеры реактора, образованные желобом анода и лопатками катодами;

- перемещение порций суспензии лопатками по желобу с одновременным окислением графита в реакторе карусельного типа;

- гидролиз и промывку ОГ водой в пульсационной колонне;

- фильтрацию графитовой суспензии на нутч-фильтре;

- сушку окисленного графита.

Пример 1. Исходный графит загружается в приемный бункер, откуда весовьм дозатором подается в смеситель, туда же подается электролит - серная или азотная кислота. Из смесителя смесь графита с кислотой через патрубок 3 непрерывно или дискретно поступает в реакционные камеры 11 электролизера 1. Лопатки-катоды 10 перемещают суспензию по кольцевому желобу анода 6. Графит анодно окисляется в потенциостатическом режиме течение 30-60 мин и удельном расходе электричества от 30 мА·ч/г графита в зависимости от требований к продукту и условий синтеза. Проделав полный круг и достигнув патрубка для выгрузки окисленного графита 4, смесь из каждой реакционной камеры выгружается в приемное устройство пульсационной колонны и промывается водой.

С нижней части колонны графитовая суспензия поступает в вакуум-фильтр и отфильтрованный ОГ поступает в фонтанирующую сушилку.

Таким образом, осуществляется непрерывный процесс получения окисленного графита.

В процессе анодного окисления практически не образуется излишков электролита, или их количество настолько мало, что они выводятся из реактора через патрубок 4.

Образующиеся на катоде газы выводятся из реактора через патрубок 12.

В некоторых случаях бывает целесообразно в смесителе получить смесь предварительно окисленного графита до СВГ 2-3 ступеней. Это наиболее благоприятно в том случае, когда в качестве электролита используется азотная кислота или смесь на основе азотной кислоты.

В этом случае проводится предварительное окисление графита в азотной кислоте с концентрацией 80-98%, а затем полученное СВГ II ступени подается в электролизер, где и проводится анодное доокисление до I ступени.

Изобретение может быть проиллюстрировано следующими примерами.

Пример 1.

В смесителе изготавливалась суспензия графита с размером частиц основной фракции более 200 мкм и серной кислоты, отношение электропроводности которой к электропроводности серной кислоты превышает единицу, т.е. суспензия, обладающая электронной проводимостью.

Проводилось анодное окисление графита в реакторе карусельного типа в гальваностатическом режиме.

Параметры обработки:

I=200 A, t=15-60 мин до сообщения количества электричества 100 А·ч/кг графита.

Для суспензии на базе 80% H2SO4 при χсуспензии/χкислоты=7,06 (соотношение Mг:Мэ=1:2) при обработке в течение 30 минут был получен СВГ, который затем подвергался гидролизу, промывке и сушке. В результате был получен пенографит с насыпной плотностью после расширения при 900°С от 2,2 до 2,4 г/л.

Пример 2.

Проводилась обработка в потенциостатическом режиме.

Параметры обработки:

Е=1,6 В

t=10 мин.

В таблице 1 приведены данные по плотности полученного пенографита в зависимости от концентрации серной кислоты, соотношения Мг:Мэ и сообщенного количества электричества Q.

В таблице 1 приведены данные по плотности полученного пенографита в зависимости от концентрации серной кислоты, соотношения Мг: Мэ и сообщенного количества электричества Q.

| Таблица 1 | ||||

| Концентрация H2SO4,% | Мг:Мэ | χсуспензии/χкислоты | Q, А·час/кг графита | DПГ, г/дм3 |

| 70 | 1:1,35 | 7,7 | 55 | 3,4 |

| 106 | 1,9 | |||

| 138 | 1,8 | |||

| 80 | 1:1,66 | 7,6 | 98 | 1,9 |

| 126 | 1,6 | |||

| 1:0,73 | 3,62 | 150 | 3,5 | |

| 94 | 1:1,83 | 8,92 | 28 | 4,7 |

| 80 | 1,4 | |||

| 100 | 1,7 |

Из представленной таблицы следует, что при прочих равных условиях, чем больше сообщаемая величина Q, тем лучше насыпная плотность пенографита.

Пример 3.

Изготавливали суспензию на основе азотной кислоты, обладающую электронной проводимостью.

Проводили потенциостатическую обработку этой суспензии при различных потенциалах ЕА, концентрации кислоты, времени обработки t, количестве сообщаемого электричества Q и отношении Мг:Мэ.

В таблице 2 приведены данные по плотности полученного пенографита при вспенивании при 900°С (см. табл.2, №№1-4).

| Таблица 2 | |||||||

| №п/п | HNO3% | ЕА, В | t,мин | χсуспензии/χкислоты | Мг:Мэ | Q А·час/кг граф | DПГ, г/дм3 |

| 1. | 58 | 1,9 | 60 | 7,3 | 1:0,26 | 181 | 3,3 |

| 2. | 58 | 2,0 | 60 | 7,8 | 1:0,23 | 361 | 1,9 |

| 3. | 70 | 2,0 | 60 | 8,2 | 1:1,5 | 68 | 2,4 |

| 4. | 30 | 2,1 | 30 | 9,4 | 1:0,52 | 200 | 2,1 |

| 5. | 98 | 2,3 | 20 | 9,9 | 1:1 | 160 | 1,1 |

Пример 4.

В смесителе изготавливалась суспензия графита с размером частиц основной фракции более 200 мкм и дымящейся азотной кислоты при соотношении 1:1. Суспензия выдерживалась в смесителе в течение 10 мин до получения СВГ II ступени. Затем суспензия помещалась в карусельную установку и проводилось анодное окисление графита в потенциостатическом режиме, параметры которого приведены в таблице 2, №5.

Пример 5.

Проводили анодное оксидирование графита в соответствии с примером 1, но в комплексных электролитах.

Параметры обработки и получаемая при этом насыпная плотность графита после вспенивания при 900°С приведены в таблице 3.

| Таблица 3 | ||||||||||

| №п/п | Состав электролита, мас.% | Мг:Мэ | t,мин | I, A | Q А·ч/кг граф | DПГ, г/дм3 | ||||

| H2SO4 | HNO3 | H3PO4 | CH3COOH | H2O | ||||||

| 1 | 80 | - | 14 | - | 6 | 1:2 | 15 | 200 | 100 | 2,2-2,8 |

| 2 | 60 | - | 21,5 | - | 18,5 | 1:1,9 | 15 | 200 | 100 | 2,3-3,0 |

| 3 | 40 | 43 | - | - | 17 | 1:1,1 | 15 | 250 | 100 | 1,8-2,1 |

| 4 | 70 | - | - | 25 | 5 | 1:1,7 | 60 | 250 | 180 | 1,7-2,0 |

Таким образом, как следует из представленных данных, способ и устройство в соответствии с изобретением позволяют получить расширенный графит с низкой насыпной плотностью и высокой однородностью за короткое время с уменьшенным расходом кислоты и электрической энергии.

1. Способ получения окисленного графита, включающий подачу суспензии графита в электролите на основе сильной кислоты в реакционное пространство, последующее анодное окисление графита путем пропускания электрического тока до образования расширяющегося соединения внедрения в графит (СВГ), гидролиз, промывку и сушку окисленного графита, отличающийся тем, что осуществляют подачу суспензии в реакционное пространство, образованное анодом и катодами в сепарационных чехлах, отношение электропроводности которой к электропроводности упомянутого электролита превышает единицу, а анодное окисление осуществляют без подпрессовки графита к аноду в отсутствии свободного электролита.

2. Способ по п.1, отличающийся тем, что в реактор вводят суспензию, содержащую в качестве сильной кислоты H2SO4 или HNO3.

3. Способ по любому из пп.1 и 2, отличающийся тем, что в реактор вводят суспензию, содержащую кислоту с концентрацией 30-98 мас.%.

4. Способ по п.3, отличающийся тем, что вводят суспензию, содержащую в качестве электролита HNO3, характеризующуюся тем, что Мг:Мэ=1:(0,14÷2,5), где Mг - масса графита, Мэ - масса электролита в пересчете на 100% HNO3.

5. Способ по п.4, отличающийся тем, что предварительно получают суспензию путем выдержки графита в азотной кислоте с концентрацией 80-98% до получения СВГ II или III ступеней, а последующее анодное окисление проводят до получения СВГ I ступени.

6. Способ по п.3, отличающийся тем, что вводят суспензию, содержащую в качестве электролита Н3SO4 с концентрацией от 90 до 98%, характеризующуюся тем, что Мг:Мэ=1:(0,34-1,83), где Mг - масса графита, Мэ - масса электролита в пересчете на 100% H2SO4.

7. Способ по п.3, отличающийся тем, что вводят суспензию, содержащую в качестве электролита H2SO4 с концентрацией от 80 до не более 90%, характеризующуюся тем, что Мг:Мэ=1:(0,7÷2,2), где Mг - масса графита, Мэ - масса электролита в пересчете на 100% H2SO4.

8. Способ по п.3, отличающийся тем, что вводят суспензию, содержащую в качестве электролита H2SO4 с концентрацией от 70 до не более 80%, характеризующуюся тем, что Мг:Мэ=1:(1,1÷2,5), где Mг - масса графита, Мэ - масса электролита в пересчете на 100% H2SO4.

9. Способ по любому из предшествующих пунктов формулы, отличающийся тем, что в реактор вводят суспензию, дополнительно содержащую, по меньшей мере, одну кислоту, выбранную из группы, включающей НзРО4 и СН3СООН.

10. Способ по любому из предшествующих пунктов формулы, отличающийся тем, что анодное окисление графита осуществляют при постоянной величине электрического тока с сообщением количества электричества не менее 30 А•ч/кг графита.

11. Способ по любому из предшествующих пунктов формулы, отличающийся тем, что анодное окисление графита осуществляют при постоянном потенциале анода с сообщением количества электричества не менее 30 А•ч/кг графита.

12. Устройство для получения окисленного графита путем анодного окисления, содержащее реактор с корпусом, выполненным с патрубками для загрузки суспензии графита в электролите и выгрузки образовавшегося соединения внедрения в графит, и установленные в корпусе электроды, отличающееся тем, что оно содержит реактор карусельного типа с корпусом в виде цилиндра, кольцевым анодом в форме желоба, установленным в корпусе соосно с ним, и катодами, выполненными в форме лопаток, радиально закрепленных на осевом вертикальном валу, установленными в желобе анода с возможностью их перемещения по желобу и образующими в желобе анода реакционные камеры.

13. Устройство по п.12, отличающееся тем, что патрубки для загрузки суспензии и выгрузки соединения внедрения в графит выполнены примыкающими друг к другу, причем патрубок для загрузки установлен в верхней части корпуса, а патрубок для выгрузки - в нижней.

14. Устройство по п.12 или 13, отличающееся тем, что анод снабжен охладительной системой, а катоды - сепарационными чехлами.

15. Устройство по любому из предшествующих пунктов формулы, отличающееся тем, что оно снабжено патрубками для удаления отходящих газов.

16. Устройство по любому из предшествующих пунктов формулы, отличающееся тем, что оно снабжено емкостью для гидролиза соединения внедрения в графит и промывки окисленного графита и средствами для фильтрации и сушки.

17. Устройство по любому из предшествующих пунктов формулы, отличающееся тем, что анод и катоды выполнены с покрытием, например, на основе платины.