Способ контроля профиля изделия и устройство для его осуществления

Иллюстрации

Показать всеСпособ контроля профиля изделия включает размещение контролируемого изделия на подвижном двухкоординатном столе, направление на поверхность изделия светового излучения, прием с другого направления на фотоприемники отраженного от поверхности изделия излучения, перемещение изделия параллельно оси X, определение путем измерения координат световых пятен на фотоприемниках текущие значения высот профиля изделия, фиксирование координат положения стола, сканирование основного сечения профиля изделия, сравнение его с эталонным и определение годности профиля изделия. Сканирование основного сечения профиля осуществляют перемещением контролируемого изделия параллельно оси Y при значении координаты двухкоординатного стола, равной величине, указанной в формуле изобретения. Устройство для контроля профиля изделия содержит неподвижное горизонтальное основание, на котором закреплен вертикальный кронштейн, измеритель профиля изделия, установленный на вертикальном кронштейне, две каретки, образующие двухкоординатный стол и снабженные каждая приводом, управляемым от ЭВМ, и датчиком линейных перемещений и оснастку для крепления изделия, причем первая каретка служит для перемещения параллельно оси X, вторая каретка размещена на первой каретке и служит для перемещения параллельно оси Y, оснастка для крепления изделия размещена на второй каретке, обеспечивает установку оси симметрии изделия параллельно оси Z. Технический результат - обеспечение контроля осесимметричных изделий с волновым профилем. 2 н. и 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к контрольно-измерительной технике, а более конкретно к методам и средствам измерения и контроля профиля торцевых участков тел вращения, и может быть использовано для бесконтактного автоматизированного контроля и сортировки гофрированных мембран и других подобных осесимметричных изделий с волновым профилем.

При контроле профиля изделий пользуются методом визуальной оценки, контактными и бесконтактными методами, к которым могут быть отнесены методы светового сечения и триангуляции, теневой проекции, интерференционный и растровый методы. В тех случаях, когда не представляется возможным непосредственно измерить профиль поверхности, с контролируемой поверхности снимают слепок и определяют параметры профиля по слепку [1].

При контроле профиля поверхности достаточно твердых материалов применяют метод "ощупывания", при котором по поверхности контролируемого изделия скользит щуп, следящий за профилем поверхности. Следящее перемещение щупа преобразуется в электрический или оптический сигналы, по которым строится соответствующая профилограмма (функция, описывающая зависимость "высоты" профиля от координаты соответствующей его точки) [2, 3].

Известен способ контроля профиля изделия, заключающийся в том, что размещают контролируемое изделие на плоском поворотном столе, перемещают электроконтактный измеритель с наконечниками в направлении контролируемого изделия, фиксируют моменты электрического контакта наконечников с контролируемым изделием, формируют и запоминают соответствующие электрические сигналы, останавливают перемещение электроконтактного измерителя по завершении замыкания с контролируемым изделием всех наконечников, возвращают электроконтактный измеритель в исходное состояние, поворачивают стол с контролируемым изделием на заданный угол и повторяют вышеизложенную последовательность действий до тех пор, пока изделие не совершит полный оборот, сравнивают сформированные электрические сигналы с заданными эталонными сигналами и по результатам сравнения судят о профиле контролируемого (осесимметричного) изделия [4].

Из того же источника [4] известно устройство для контроля профиля изделия, содержащее поворотный стол для размещения контролируемого изделия, снабженный приводом и датчиком угловых перемещений, электроконтактный измеритель, выполненный в виде обоймы подпружиненных в осевом направлении и электрически изолированных друг от друга наконечников, концы которых лежат в одной плоскости на линии в виде спирали Архимеда, механизма осевого отчетного перемещения обоймы и блоков обработки и отображения информации.

Данные способ и соответствующее устройство для его реализации основаны на определении удаления поверхности контролируемого изделия от заданной поверхности. При этом определение удаленности производится при непосредственном контакте измерителя профиля с контролируемым изделием. Известно, что контактные методы и средства контроля характеризуются низкой точностью и достоверностью результатов контроля, невысокими быстродействием (производительностью) и надежностью, сложностью достижения наиболее полной автоматизации процессов контроля.

Наиболее близким изобретением к предлагаемому по технической сущности является способ контроля профиля изделия, заключающийся в сканировании n сечений профиля контролируемого изделия, при которых размещают контролируемое изделие на подвижном двухкоординатном столе, направляют на поверхность контролируемого изделия зондирующее световое излучение, принимают с другого углового направления на позиционно-чувствительные фотоприемники отраженное от поверхности контролируемого изделия световое излучение, перемещают контролируемое изделие с помощью двухкоординатного стола параллельно оси X системы координат двухкоординатного стола, определяют путем измерения координат световых пятен на позиционно-чувствительных фотоприемниках текущие значения высот профиля контролируемого изделия, фиксируют при этом соответствующие координаты положения двухкоординатного стола, по завершении сканирования очередного профиля перемещают контролируемое изделие с помощью двухкоординатного стола на заданный шаг параллельно оси Y системы координат двухкоординатного стола и вновь сканируют сечение профиля контролируемого изделия, сравнивают сканированные n сечений профиля контролируемого изделия с соответствующими заданными эталонными сечениями профиля изделия и по результатам сравнения судят о профиле контролируемого изделия [5].

Данный способ, выбранный в качестве прототипа, реализуется с помощью известного из того же источника [5] устройства для контроля профиля изделия, содержащего неподвижное горизонтальное основание, на котором закреплен вертикальный кронштейн, измеритель профиля изделия, установленный на вертикальном кронштейне, две каретки, образующие двухкоординатный стол и снабженные каждая приводом, управляемым от персональной электронной вычислительной машины (ПЭВМ), и датчиком линейных перемещений, выходы которого подключены к первым информационным входам ПЭВМ, ко вторым информационным входам которой подключены выходы измерителя профиля изделия, и оснастку для установки контролируемого изделия, при этом первая каретка размещена на неподвижном горизонтальном основании и выполнена с возможностью перемещения параллельно оси X системы координат двухкоординатного стола, вторая каретка размещена на первой каретке и выполнена с возможностью перемещения параллельно оси Y системы координат двухкоординатного стола, оснастка для крепления контролируемого изделия размещена на второй каретке, при этом на поверхности неподвижного горизонтального основания выполнены пазы для крепления оснастки, а оснастка состоит из двух полозьев, жестко закрепленных на поверхности неподвижного горизонтального основания, имеющих продольные пазы, в которые входят винты, с помощью которых к полозьям крепятся винтовые упоры и фиксирующий эксцентрик, и двух винтовых упоров, закрепленных в пазах на поверхности неподвижного горизонтального основания, при этом отверстия под крепежные винты выполнены в виде продольных сквозных пазов.

Основным недостатком способа [5] и соответствующего устройства для его реализации [5] является невозможность контроля осесимметричных изделий (торцов тел вращения), для которых необходимым условием при контроле является построение сечения профиля, проходящего через их ось симметрии [6].

Задачей настоящего изобретения является расширение возможностей способа и соответствующего устройства путем обеспечения возможности контроля осесимметричных изделий (мембран, диафрагм и других подобных изделий) с волновым профилем.

Для достижения указанного технического результата по предлагаемому способу контроля профиля изделия, заключающемуся в сканировании предварительного сечения профиля контролируемого изделия, при котором размещают контролируемое изделие на подвижном двухкоординатном столе, направляют на поверхность контролируемого изделия зондирующее световое излучение, принимают с другого углового направления на позиционно-чувствительные фотоприемники отраженное от поверхности контролируемого изделия световое излучение, перемещают контролируемое изделие с помощью двухкоординатного стола параллельно оси X системы координат двухкоординатного стола, определяют путем измерения координат световых пятен на позиционно-чувствительных фотоприемниках текущие значения высот профиля контролируемого изделия, фиксируют при этом соответствующие координаты положения двухкоординатного стола, сканируют основное сечение профиля контролируемого изделия, сравнивают его с заданным эталонным сечением профиля изделия и по результатам сравнения судят о профиле контролируемого изделия, причем сканирование основного сечения профиля осуществляют путем перемещения контролируемого изделия с помощью двухкоординатного стола параллельно оси Y системы координат двухкоординатного стола при значении координаты двухкоординатного стола, равной

где Δ соответствует величине, при которой функция

принимает в интервале от x1 до хn минимальное значение;

xс и x0 - соответственно предварительное и уточненное значения координаты оси симметрии контролируемого изделия в системе координат двухкоординатного стола;

Δ - приращение координаты оси симметрии контролируемого изделия;

xс=0,5(x1+хn);

x1 и хn - координаты (абсциссы) положения двухкоординатного стола соответственно при первом и последнем измерениях высот профиля изделия при сканировании его предварительного сечения;

z(x) - функция, описывающая сканированное предварительное сечение профиля контролируемого изделия.

Кроме того, координаты точек основного сечения профиля контролируемого изделия сравнивают с соответствующими координатами точек заданного эталонного сечения профиля изделия и по результатам сравнения судят о профиле контролируемого изделия.

Или на основном сечении профиля контролируемого изделия выделяют фрагменты, геометрические параметры которых сравнивают с геометрическими параметрами соответствующих фрагментов заданного эталонного сечения профиля изделия и по результатам сравнения судят о профиле контролируемого изделия.

В целях достижения указанного технического результата предлагаемое устройство для контроля профиля изделия, содержащее неподвижное горизонтальное основание, на котором закреплен вертикальный кронштейн, измеритель профиля изделия, установленный на вертикальном кронштейне, две каретки, образующие двухкоординатный стол и снабженные каждая приводом, управляемым от персональной электронной вычислительной машины (ПЭВМ), и датчиком линейных перемещений, выходы которого подключены к первым информационным входам ПЭВМ, ко вторым информационным выходам которой подключены выходы измерителя профиля изделия, и оснастку для крепления контролируемого изделия, причем первая каретка размещена на неподвижном горизонтальном основании и выполнена с возможностью перемещения параллельно оси X системы координат двухкоординатного стола, вторая каретка размещена на первой каретке и выполнена с возможностью перемещения параллельно оси Y системы координат двухкоординатного стола, оснастка для крепления контролируемого изделия размещена на второй каретке и выполнена в виде зажима, обеспечивающего установку оси симметрии контролируемого изделия параллельно оси Z системы координат двухкоординатного стола, при этом указанная оснастка образована из плиты с центрирующим и крепежными отверстиями, прижимного кольца со взаимно-симметричными выемками по внутреннему периметру, и элементов фиксации прижимного кольца, причем плита имеет цилиндрические проточки вокруг центрального отверстия для размещения контролируемого изделия и прижимного кольца.

Основными признаками, отличающими заявляемый способ от ближайшего аналога (прототипа), являются:

- сканирование основного сечения профиля контролируемого изделия;

- осуществление указанного действия путем перемещения контролируемого изделия с помощью двухкоординатного стола параллельно оси Y системы координат двухкоординатного стола;

- сравнение полученного основного профиля с заданным эталонным сечением профиля изделия, по результатам которого судят о профиле контролируемого изделия. При этом сканирование основного сечения профиля осуществляют путем перемещения контролируемого изделия с помощью двухкоординатного стола параллельно оси Y системы координат двухкоординатного стола при значении координаты двухкоординатного стола, равной

где Δ соответствует величине, при которой функция

принимает в интервале от х1 до xn минимальное значение.

Кроме того,

- сравнение координат точек основного сечения профиля контролируемого изделия с соответствующими координатами точек заданного эталонного сечения профиля изделия, по результатам которого судят о профиле контролируемого изделия;

- выделение на основном сечении профиля контролируемого изделия фрагментов, геометрические параметры которых сравнивают с геометрическими параметрами соответствующих фрагментов заданного эталонного сечения профиля изделия, по результатам которого судят о профиле контролируемого изделия.

Основными признаками, отличающими заявляемое устройство от прототипа, являются:

- выполнение оснастки для крепления контролируемого изделия в виде зажима, обеспечивающего установку оси симметрии контролируемого изделия параллельно оси Z системы координат двухкоординатного стола;

- наличие в указанной оснастке плиты с центрирующим и крепежными отверстиями, прижимного кольца со взаимносимметричными выемками по внутреннему периметру и элементов фиксации прижимного кольца;

- наличие в плите цилиндрических проточек вокруг центрального отверстия для размещения контролируемого изделия и прижимного кольца.

Наличие указанных признаков в заявляемых способе и устройстве обеспечивают их соответствие условию патентоспособности "новизна".

При этом сравнение не только с прототипом, но и с другими техническими решениями в данной и смежных областях науки и техники показало, что последние не содержат признаков, сходных, с признаками, отличающими заявляемые технические решения от прототипа.

Новая совокупность существенных признаков для специалиста явным образом не следует из уровня техники, обеспечивая тем самым его соответствие условию патентоспособности "изобретательский уровень".

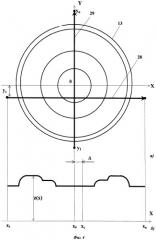

Предлагаемое изобретение иллюстрируется чертежами, на которых изображены:

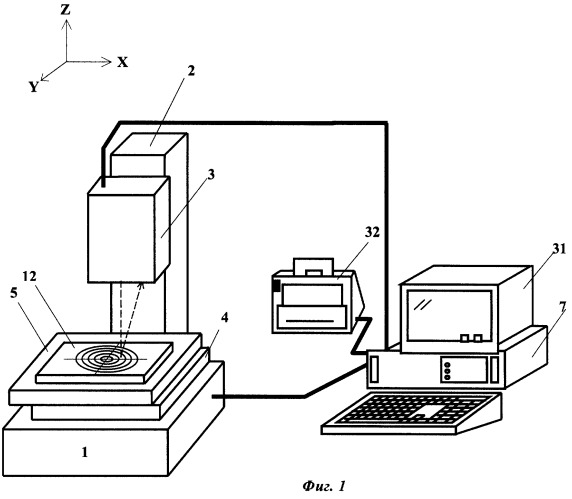

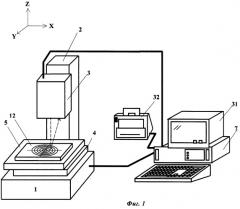

на фиг.1, 2 - конструктивная схема устройства контроля профиля изделия;

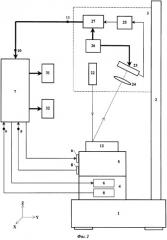

на фиг.3 - конструкция оснастки для крепления контролируемого изделия;

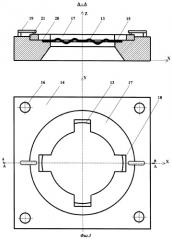

на фиг.4 - графические материалы, поясняющие сканирование (формирование) профиля изделия.

Эталонные параметры осесимметричных изделий с волновым профилем, например таких, как гофрированные мембраны и диафрагмы, задаются в виде сечения профиля, проходящего через их ось симметрии [6]. Очевидно, у контролируемых осесимметричных изделий также необходимо измерить (сформировать) сечение, проходящее через их ось симметрии, которое будет сопоставляться с эталонным сечением. А это требует предварительного установления одной из координат оси симметрии таких изделий.

Предлагаемый способ основан на том, что любое произвольное сечение осесимметричного изделия (необязательно проходящее через ось симметрии) является симметричной функцией, а ось симметрии делит ее на две равновеликие части. Анализируя разность величин, характеризующих эти части, можно с высокой точностью установить одну из координат оси симметрии изделия.

Способ контроля профиля изделия осуществляют в три этапа в следующей последовательности.

А. Сканирование (формирование) предварительного сечения профиля контролируемого изделия.

1. Размещают контролируемое (осесимметричное) изделие на подвижном двухкоординатном столе с плоской поверхностью (фиг.1-3).

2. Направляют на поверхность контролируемого изделия зондирующее световое излучение.

3. Принимают с другого углового направления на позиционно-чувствительные фотоприемники диффузно-отраженное от поверхности контролируемого изделия световое излучение.

4. Перемещают контролируемое изделие с помощью двухкоординатного стола параллельно оси X системы координат двухкоординатного стола (при той постоянной координате ус двухкоординатного стола, при которой формируемое сечение профиля будет проходить приблизительно через ось симметрии контролируемого изделия, см. фиг.4).

5. Определяют путем измерения координат световых пятен на позиционно-чувствительных фотоприемниках текущие значения высот профиля контролируемого изделия.

6. Фиксируют при этом соответствующие координаты (х,у) положения двухкоординатного стола и получают тем самым предварительную профилограмму - функцию z(x) контролируемого осесимметричного изделия.

7. В полученной функции z(x) выделяют координаты x1 и хn положения двухкоординатного стола соответственно при первом и последнем измерении высот профиля изделия (фиг.4).

8. Определяют согласно формуле xс=0,5(x1+xn) предварительное значение координаты оси симметрии контролируемого изделия.

9. Вычисляют согласно формуле x0=xс+Δ уточненное значение координаты оси симметрии контролируемого изделия, где Δ имеет ту величину, при которой функция

принимает в интервале от x1 до xn минимальное значение. Б. Сканирование (формирование) основного сечения профиля контролируемого изделия.

1. Повторно выполняют действия 2-3, осуществляемые при сканировании предварительного сечения профиля контролируемого изделия.

2. Перемещают контролируемое изделие с помощью двухкоординатного стола параллельно оси Y системы координат двухкоординатного стола при значении координаты двухкоординатного стола, равной х0, формируя аналогично указанному выше основное сечение профиля контролируемого изделия z(y).

В. Сравнение основного сечения профиля контролируемого изделия с заданным эталонным сечением профиля изделия.

1. Сравнивают основное сечение профиля контролируемого изделия с заданным эталонным сечением профиля изделия и по результатам сравнения судят о профиле контролируемого изделия,

2. Данное сравнение может осуществляться:

а) путем сравнения координат точек сканированного основного сечения профиля контролируемого изделия с соответствующими координатами точек заданного эталонного сечения профиля изделия, по результатам которого судят о профиле контролируемого изделия.

б) путем выделения на сканированном основном сечении профиля контролируемого изделия фрагментов, геометрические параметры которых сравнивают с геометрическими параметрами соответствующих фрагментов заданного эталонного сечения профиля изделия, по результатам которых судят о профиле контролируемого изделия. В качестве фрагментов основного и эталонного сечений профиля могут выступать отрезки прямых, дуги и т.п., а в качестве их геометрических параметров: для отрезков прямых - их длина, угол наклона и т.п., для дуг - их радиус, длина и т.п.

Указанная последовательность действий реализуется аппаратно-программным путем в устройстве, описанном ниже.

Устройство содержит (фиг.1, 2) неподвижное горизонтальное основание 1, на котором закреплен вертикальный кронштейн 2, измеритель 3 профиля изделия, жестко закрепленный на вертикальном кронштейне 2, две каретки 4 и 5, образующие двухкоординатный стол, и снабженные каждая приводом 6, управляемым от персональной электронной вычислительной машины (ПЭВМ) 7, и датчиком 8 линейных перемещений, выходы которого подключены к первым информационным входам 9 ПЭВМ 7, ко вторым информационным входам 10 которой подключены выходы 11 измерителя 3 профиля изделия, и оснастку 12 для крепления контролируемого изделия 13 (фиг.2).

Первая каретка 4 размещена на неподвижном горизонтальном основании 1 и выполнена с возможностью перемещения параллельно оси X системы координат двухкоординатного стола. Вторая каретка 5 размещена на первой каретке 4 и выполнена с возможностью перемещения параллельно оси Y системы координат двухкоординатного стола. Оснастка 12 для крепления контролируемого изделия 13 размещена на второй каретке 5 и выполнена в виде зажима, обеспечивающего установку оси симметрии контролируемого изделия 13 параллельно оси Z системы координат двухкоординатного стола (фиг.1, 2).

Оснастка 12 (фиг.3) образована из плиты 14 с центральным 15 и крепежными 16 отверстиями, прижимного кольца 17 со взаимно симметричными выемками 18 по внутреннему периметру и элементов 19 фиксации прижимного кольца 17, выполненных в виде плоских пружин. При этом плита 14 имеет цилиндрические проточки 20 и 21 вокруг центрального отверстия 15 для размещения контролируемого изделия 13 и прижимного кольца 17.

Измеритель 3 профиля изделия (фиг.2) содержит источник узкого светового луча, например лазер 22, многоэлементный позиционно-чувствительный фотоприемник, например фотолинейку 23, объектив 24, установленный с возможностью обеспечения триангуляционной оптической связи фотолинейки 23 с лазером 22 через поверхность контролируемого изделия 13, блоки выделения видеосигнала 25 и развертки 26 и формирователь 27 кода. Информационный вход формирователя 27 через блок 25 подключен к выходу фотолинейки 23, а тактовые входы формирователя 27 - к выходам блока 26 развертки, при этом выходы формирователя 27 являются выходами 11 измерителя 3 профиля изделия.

На фиг.4,а изображены траектории движения лазерного луча по поверхности контролируемого изделия 13 соответственно при сканировании предварительного 28 и основного 29 сечений профиля, а на фиг.3,б показана профилограмма 30 - функция z(x), полученная при сканировании предварительного сечения профиля контролируемого изделия 13.

Результаты обработки информации в ПЭВМ 7 могут выдаваться на монитор 31 и принтер 32 (фиг.1, 2).

Работа устройства основана на триангуляционном методе измерения посредством сканирования заданных сечений контролируемого изделия лазерным лучом. Сканирование обеспечивается автоматическим перемещением изделия 13 по заданной траектории.

На первом этапе работы устройства - этапе сканирования (формирования) предварительного сечения - закрепляют контролируемое осесимметричное изделие 13 посредством оснастки 12 на подвижном двухкоординатном столе, образованном каретками 4 и 5. Для этого контролируемое изделие 13 устанавливают в цилиндрической проточке 20 плиты 14, прижимают кольцом 17, размещаемым в проточке 21, и фиксируют в этом положении элементами 19. Саму плиту 14, используя его отверстия 16, крепят к каретке 5.

Далее направляют на поверхность контролируемого изделия 13 зондирующее световое излучение лазера 22 и принимают с другого углового направления посредством объектива 24 на позиционно-чувствительные фотоприемники линейки 23 диффузно-отраженное от его поверхности световое излучение. При этом наличие взаимно-симметричных выемок 18 кольца 17 позволяет лазерному лучу достигать периферийных участков контролируемого изделия 13.

По управляющим сигналам с ПЭВМ 7 запускают привод 6 каретки 4, перемещающий двухкоординатный стол вместе с контролируемым изделием 13 параллельно оси X при постоянной координате yс двухкоординатного стола, при которой лазерный луч перемещается по траектории 28 (фиг.4).

Очевидно, что для повышения точности измерений необходимо, чтобы величина yс по абсолютной величине была по возможности минимальной. Другими словами, сечение должно располагаться как можно ближе к оси симметрии изделия 13.

В процессе перемещения контролируемого изделия 13 определяют путем измерения координат световых пятен на позиционно-чувствительных фотоприемниках линейки 23 текущие значения высот z(x) сечения его профиля. Для этого производят электронную развертку фотолинейки 23 с помощью блока 26 развертки, а выходные сигналы элементов фотолинейки 23 поступают через блок 25 выделения видеосигнала на информационный вход формирователя 27 кода. На другой вход формирователя 27 непрерывно подаются тактовые импульсы блока 26 развертки.

В соответствии с принципом триангуляции изменение расстояния от измерителя 3 до волновой поверхности изделия 13 приводит к изменению координаты отраженного светового пятна на фотолинейке 23 и соответственно формированию на выходах формирователя 27 кодов, значения которых пропорциональны величинам z(x). Сигналы, соответствующие z(x), с выходов 11 поступают в память ПЭВМ 7.

Одновременно по сигналам с выходов датчиков 8 в ПЭВМ 7 фиксируются соответствующие координаты положения двухкоординатного стола.

По завершении сканирования (прохождения) лазерным лучом всей поверхности контролируемого изделия 13 в памяти ПЭВМ 7 оказывается записанной информация (см.фиг.4,6) о предварительном сечении профиля изделия 13 в виде профилограммы - функции z(x).

На данной функции достаточно сложно выделить координаты периферийных точек изделия 13, по которым можно было бы вычислить координату его оси симметрии.

Поэтому программным путем в ПЭВМ 7 производится (с учетом [7]) установление предварительного значения координаты xс оси симметрии изделия 13: xс=0,5(x1+xn).

Более точное значение координаты (абсциссы) оси симметрии изделия 13 отличается от xс на некоторую величину Δ. Последняя может быть определена путем анализа разности величин, характеризующих "части" функции z(x), расположенных по разные стороны от предварительной координаты xс.

Реализация указанного осуществляется также программно в ПЭВМ 7 устройства путем нахождения в интервале от x1 до хn (при варьировании значений Δ) минимума функции:

Тогда уточненное значение координаты оси симметрии контролируемого изделия 13 определится по формуле: x0=xc+Δ.

Очевидно, что величина Д изменяется в пределах: Δ≤0,5(xn-x1).

На втором этапе работы устройства - этапе сканирования (формирования) основного сечения - по управляющим сигналам с ПЭВМ 7 запускают привод 6 каретки 5, перемещающий двухкоординатный стол вместе с контролируемым изделием 13 параллельно оси Y при постоянной координате х0 двухкоординатного стола. При этом лазерный луч перемещается по траектории 29 (фиг.4,а).

В результате в ПЭВМ 7 устройства формируется основное сечение профиля контролируемого изделия z(y).

На третьем этапе работы устройства программным путем в ПЭВМ 7 осуществляется сравнение основного сечения профиля контролируемого изделия 13 с его заданным эталонным сечением профиля изделия.

Возможны несколько вариантов реализации указанного сравнения.

По первому варианту в ПЭВМ 7 координаты точек основного сечения профиля контролируемого изделия сравнивают с соответствующими координатами точек заданного эталонного сечения профиля изделия, по результатам которого судят о профиле контролируемого изделия.

По второму варианту также программно на основном сечении профиля контролируемого изделия выделяют фрагменты, геометрические параметры которых сравнивают с геометрическими параметрами соответствующих фрагментов заданного эталонного сечения профиля изделия, по результатам которого судят о профиле контролируемого изделия. В качестве фрагментов основного и эталонного сечений профиля могут выступать отрезки прямых, дуги и т.п., а в качестве их геометрических параметров: для отрезков прямых - их длина, угол наклона и т.п., для дуг - их радиус, длина и т.п.

Выбор вариантов сравнения определяется особенностями контролируемого изделия и требованиями технологического процесса контроля.

Заданное эталонное сечение профиля изделия может быть образовано, например, в памяти ПЭВМ путем предварительного измерения его профиля на том же устройстве.

Таким образом, предложенная совокупность существенных признаков изобретения позволяет расширить возможности способа и соответствующего устройства путем обеспечения возможности контроля профиля осесимметричных изделий (мембран, диафрагм и других подобных изделий).

Предлагаемые способ и устройство для его реализации внедрены на одном из предприятий г. Челябинска.

ИСПОЛЬЗОВАННЫЕ ИСТОЧНИКИ

1. Точность и производственный контроль в машиностроении: Справочник/ И.И.Балонкина и др. Под общ. Ред. А.К.Кутая и др. - Л.: Машиностроение, 1983, с.345-352.

2. Воронцов Л.Н., Корндорф С.Ф. Приборы автоматического контроля размеров в машиностроении. Уч. пособие. М.: Машиностроение, 1988, с.49-50.

3. Приборы для неразрушающего контроля материалов и изделий. Справочник. В 2-х кн. Под ред. В.В.Клюева. Кн. 1. М.: Машиностроение, 1976, с.74-75, рис. 14.

4. Авт. св. СССР №1670356 Устройство для контроля плоскостности кольцевых поверхностей, МПК5 G 01 В 5/28, БИ №30, 1991.

5. Свидетельство на полезную модель РФ №5644. Оптоэлектронная система для измерения профиля пресс-форм. МПК6 G 01 В 11/24. БИПМ, 1997, №12 (прототип).

6. Измерения в промышленности. Справ. изд. в 3-х кн. Кн. 2. Способы измерения и аппаратура: пер. с нем/Под ред. Профоса П. - 2-е изд., перераб. и доп. - М.: Металлургия, 1990, с.255-256, рис.3.7-14.

7. Корн Г., Корн Т. Справочник по математике для научных работников и инженеров. Определения. Теоремы. Формулы. Пер. с англ./ Под общ. ред. И.Г.Арамановича. М.: Наука, 1968, с.54, ф-ла 2.1-5.

1. Способ контроля профиля изделия, заключающийся в сканировании предварительного сечения профиля контролируемого изделия, при котором размещают контролируемое изделие на подвижном двухкоординатном столе, направляют на поверхность контролируемого изделия зондирующее световое излучение, принимают с другого углового направления на позиционно-чувствительные фотоприемники отраженное от поверхности контролируемого изделия световое излучение, перемещают контролируемое изделие с помощью двухкоординатного стола параллельно оси "X" системы координат двухкоординатного стола, определяют путем измерения координат световых пятен на позиционно-чувствительных фотоприемниках текущие значения высот профиля контролируемого изделия, фиксируют при этом соответствующие координаты положения двухкоординатного стола, сканируют основное сечение профиля контролируемого изделия, сравнивают его с заданным эталонным сечением профиля изделия и по результатам сравнения судят о профиле контролируемого изделия, причем сканирование основного сечения профиля осуществляют путем перемещения контролируемого изделия с помощью двухкоординатного стола параллельно оси "Y" системы координат двухкоординатного стола при значении координаты двухкоординатного стола, равной

x0=xс+Δ,

где Δ соответствует величине, при которой функция принимает в интервале от x1 до хn минимальное значение;

xс и x0 - соответственно предварительное и уточненное значения координаты оси симметрии контролируемого изделия в системе координат двухкоординатного стола;

Δ - приращение координаты оси симметрии контролируемого изделия;

xс=0,5(x1+xn),

x1 и xn - координаты (абциссы) положения двухкоординатного стола соответственно при первом и последнем измерении высот профиля изделия при сканировании его предварительного сечения;

z(x) - функция, описывающая сканированное предварительное сечение профиля контролируемого изделия.

2. Способ контроля по п.1, по которому координаты точек основного сечения профиля контролируемого изделия сравнивают с соответствующими координатами точек заданного эталонного сечения профиля изделия и по результатам сравнения судят о профиле контролируемого изделия.

3. Способ контроля по п.1, по которому на основном сечении профиля контролируемого изделия выделяют фрагменты, геометрические параметры которых сравнивают с геометрическими параметрами соответствующих фрагментов заданного эталонного сечения профиля изделия и по результатам сравнения судят о профиле контролируемого изделия.

4. Устройство для контроля профиля изделия, содержащее неподвижное горизонтальное основание, на котором закреплен вертикальный кронштейн, измеритель профиля изделия, установленный на вертикальном кронштейне, две каретки, образующие двухкоординатный стол и снабженные каждая приводом, управляемым от персональной электронной вычислительной машины (ПЭВМ), и датчиком линейных перемещений, выходы которого подключены к первым информационным входам ПЭВМ, ко вторым информационным выходам которой подключены выходы измерителя профиля изделия, и оснастку для крепления контролируемого изделия, причем первая каретка размещена на неподвижном горизонтальном основании и выполнена с возможностью перемещения параллельно оси "X" системы координат двухкоординатного стола, вторая каретка размещена на первой каретке и выполнена с возможностью перемещения параллельно оси "Y" системы координат двухкоординатного стола, оснастка для крепления контролируемого изделия размещена на второй каретке и выполнена в виде зажима, обеспечивающего установку оси симметрии контролируемого изделия параллельно оси "Z" системы координат двухкоординатного стола, при этом указанная оснастка образована из плиты с центрирующим и крепежными отверстиями, прижимного кольца со взаимно-симметричными выемками по внутреннему периметру и элементов фиксации прижимного кольца, причем плита имеет цилиндрические проточки вокруг центрального отверстия для размещения контролируемого изделия и прижимного кольца.