Гидротермически стабильные, имеющие высокий объем пор композиционные материалы типа оксид алюминия / набухаемая глина и способы их получения и использования

Иллюстрации

Показать всеИзобретение относится к области носителей катализаторов и способам их получения. Предложены пористые частицы композиционного материала, которые включают компонент оксида алюминия и компонент набухаемой глины, тонко диспергированный в компоненте оксида алюминия в количестве, эффективном для повышения гидротермической стабильности, объема пор и/или моды пор в области мезопор у частиц композиционного материала относительно случая отсутствия набухаемой глины. Предложены также способы получения частиц композиционного материала, частиц агломератов, полученных из них, и способ гидропереработки нефтяного исходного сырья с использованием агломератов в качестве носителя для катализатора гидропереработки. Технический результат: данный носитель катализатора обладает повышенной гидротермической стабильностью, объемом пор. 6 н. и 38 з.п. ф-лы, 17 табл., 24 ил.

Реферат

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение относится к частицам имеющего высокий объем пор композиционного материала на основе оксида алюминия, способам их получения, агломератам и полученным из них катализаторам на носителе и способам использования указанных катализаторов.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники, относящаяся к частицам пористого оксида алюминия, полученным из них формованным носителям катализаторов, носителям, пропитанным различными каталитически активными металлами, соединениями металлов и/или промоторами, и различным использованиям таких пропитанных носителей в качестве катализаторов, является широкой и относительно хорошо разработанной.

Хотя в известном уровне техники происходит непрерывная модификация и усовершенствование таких частиц, носителей и катализаторов для повышения их каталитической активности и, хотя в некоторых случаях фактически были достигнуты весьма желательные активности, в промышленности существует сохраняющаяся потребность в улучшенных носителях катализаторов и полученных из них катализаторах, которые обладают повышенной активностью и сроком службы, что определяется желательным балансом морфологических свойств.

Оксид алюминия пригоден для различных применений, включая носители катализаторов и катализаторы для химических процессов, каталитические покрытия (облицовки) для автомобильных глушителей и тому подобное. Во многих указанных применениях может быть желательно добавить к оксиду алюминия каталитические материалы, такие как металлические ионы, тонкоизмельченные металлы, катионы и тому подобное. Уровень и распределение указанных металлов на носителе, а также свойства самого носителя являются ключевыми параметрами, которые оказывают влияние на сложную природу каталитической активности и срок службы.

Оксид алюминия, используемый в каталитических приложениях, получали до сих пор различными способами, такими как водный гидролиз алкоголятов алюминия, осаждение оксида алюминия из квасцов, способы с использованием алюмината натрия и тому подобное. Высокая цена является результатом последних двух способов вследствие того, что количество побочных продуктов, таких как сульфат натрия, фактически превышает количество получаемого требуемого продукта, т.е. бемита. Обычно цена бемита в 4 раза дороже, чем цена активного оксида алюминия.

Вообще говоря, хотя оксид алюминия из указанных источников можно использовать для носителей катализаторов, такое использование связано с некоторыми ограничениями. Это происходит в связи с тем фактом, что для катализаторов на носителях, используемых в химических реакциях, морфологические свойства носителя, такие как площадь поверхности, объем пор и распределение пор по размерам, которые включают общий объем пор, являются очень важными. Такие свойства являются инструментальными свойствами для влияния на природу и концентрацию активных центров катализатора, диффузию реагентов к активным центрам катализатора, диффузию продуктов из активных центров и срок службы катализатора.

Кроме того, носитель и его размеры также влияют на механическую прочность, плотность и характеристики заполнения реактора катализатором, все из которых являются важными при коммерческих применениях.

Катализаторы гидропереработки в процессах переработки нефти представляют собой значительную долю катализаторов на носителе из оксида алюминия в коммерческом использовании. Применение гидропереработки охватывает широкий диапазон типов сырья и эксплуатационных условий, но имеют одну или несколько общих целей, а именно удаление гетероатомных примесей (серы, азота, кислорода, металлов), повышение отношения Н/С в продуктах (тем самым снижается содержание ароматических соединений, плотность и/или коксовый остаток) и расщепление углеродных связей для снижения температурных пределов кипения и средней молекулярной массы.

Более конкретно, хорошо известно использование последовательности реакторов с кипящим слоем, содержащих катализатор, имеющий повышенную эффективность и сохранение активности при десульфуризации и деметаллизации потоков металлсодержащих тяжелых углеводородов.

Так как специалисты по нефтепереработке увеличивают долю более тяжелой сырой нефти худшего качества в исходном сырье, которое нужно переработать, возрастает потребность в процессах обработки фракций, содержащих повышенные уровни металлов, асфальтенов и серы.

Широко известно, что в сырых нефтях и других потоках тяжелых нефтяных углеводородов, таких как нефтяной углеводородный остаток, углеводородные потоки, полученные из битуминозных песков, и углеводородные потоки, полученные из угля, присутствуют различные металлорганические соединения и асфальтены. Наиболее распространенными металлами, найденными в таких углеводородных потоках, являются никель, ванадий и железо. Такие металлы являются очень вредными для различных операций переработки нефти, таких как гидрокрекинг, гидродесульфуризация и каталитический крекинг. Металлы и асфальтены вызывают внутреннюю закупорку слоя катализатора и снижают срок службы катализатора. Осаждение различных металлов на катализаторе приводит к отравлению или дезактивации катализатора. Кроме того, асфальтены имеют тенденцию снижать восприимчивость углеводородов к десульфуризации. Если катализатор, такой как катализатор десульфуризации или псевдоожиженный катализатор крекинга, подвергается воздействию углеводородной фракции, которая содержит металлы и асфальтены, катализатор скоро дезактивируется и будет подвергнут преждевременной замене.

Хотя способы гидропереработки тяжелых углеводородных потоков, включая, но не ограничиваясь ими, тяжелые нефти, нефти, из которых отогнаны легкие фракции, и нефтяные углеводородные остатки, известны, использование каталитических способов на неподвижном слое для превращения такого исходного сырья без заметного осаждения асфальтенов и закупорки реактора и с эффективным удалением металлов и других загрязняющих примесей, таких как соединения серы и соединения азота, не является обычным вследствие того, что используемые катализаторы обычно не способны сохранять активность и эффективность.

Способы гидропревращения очень эффективно проводят в системе кипящего слоя. В кипящем слое предварительно нагретый водород и кубовый остаток входят в нижнюю часть реактора, в котором восходящий поток кубового остатка плюс внутренний рециркулирующий продукт суспендируют частицы катализатора в жидкой фазе. Последние усовершенствования заключались в использовании порошкообразного катализатора, который можно суспендировать без необходимости в рециркулирующей жидкости. В данной системе часть катализатора непрерывно или периодически удаляют в нескольких циклонах, а для поддержания активности добавляют свежий катализатор. Каждый день в системе кипящего слоя заменяют приблизительно около 1 масс.% наличного количества катализатора. Таким образом, общая активность системы представляет собой средневзвешенную активность катализатора при его изменении от свежего до очень старого, т.е. дезактивированного.

В целом, желательно разработать катализатор с наиболее высокой возможной площадью поверхности, чтобы обеспечить максимальную концентрацию каталитических центров и активность. Однако площадь поверхности и диаметр пор обратно пропорционально связаны в практических интервалах значений. Для диффузии, когда катализатор стареет и загрязняется, требуются достаточно большие поры, но большие поры имеют более низкую площадь поверхности.

Более конкретно, разработчик катализатора сталкивается с конкурирующими соображениями, которые часто диктуют, чтобы носители или полученные из них катализаторы обладали определенным балансом морфологических свойств, которые предполагается им придать.

Например, обнаружено (см., например, патент США №4497909), что хотя поры, имеющие диаметр ниже 60 ангстрем (в диапазоне, который называют здесь областью микропор), оказывают влияние на повышение числа активных центров некоторых катализаторов гидрогенизации типа диоксид кремния/оксид алюминия, те же самые центры являются центрами, в первую очередь закупориваемыми коксом, что тем самым вызывает снижение в активности. Аналогично этому, далее обнаружено, что когда такие катализаторы имеют более чем 10% общего объема пор, приходящегося на поры, имеющие диаметр больше, чем 600 ангстрем (в диапазоне, который называют здесь обычно областью макропор), механическая прочность по отношению к раздавливанию снижается, как снижается и активность катализатора. Наконец, для некоторых катализаторов типа диоксид кремния/оксид алюминия обнаружено, что максимизация пор, имеющих диаметр пор от 150 до 600 ангстрем (приблизительно в области, называемой здесь областью мезопор), является желательной для приемлемой активности и срока службы катализатора.

Таким образом, хотя повышение площади поверхности катализатора будет повышать число активных центров, такое повышение площади поверхности, естественно, приводит к увеличению доли пор в области микропор. Как указано выше, микропоры легко закупориваются коксом. Короче говоря, увеличение площади поверхности и максимизация мезопор являются антагонистическими свойствами.

Кроме того, не только площадь поверхности должна быть высокой, но она должна также оставаться стабильной при воздействии условий конверсии, таких как высокая температура и влажность. Поэтому происходит непрекращающийся поиск гидротермически стабильного оксида алюминия с высоким объемом пор и высокой площадью поверхности, пригодного в качестве носителя для катализаторов. Настоящее изобретение было создано в ответ на указанный поиск.

Патент США №4981825 относится к композициям частиц неорганического оксида металла (например, SiO2) и глины, в которых частицы оксида по существу отделены друг от друга частицами глины. Подходящие глины включают лапонит®. Описанное отношение оксид металла:глина находится между 1:1 и 20:1 (предпочтительно, от 4:1 до 10:1). Целевую композицию получают из золя неорганического оксида, имеющего размер частиц от 40 до 800 ангстрем (от 0,004 до 0,08 микрон). Размер частиц конечного продукта зависит от размера частиц в исходном золе, хотя конечный размер частиц не указывается. Критическим является то, что частицы оксида металла и глины имеют противоположные заряды, так что они притягиваются друг к другу, так что частицы глины ингибируют агрегацию частиц оксида металла. Таким образом, частицы глины описаны как помещенные между частицами золя. Регулирование зарядов на двух разных типах частиц определяется значением рН золя. Значение рН неорганического оксида регулируют так, чтобы оно было ниже его изоэлектрической точки, добавлением кислоты, тем самым вызывая образование положительного заряда на частицах неорганического оксида. Хотя описанные подходящие неорганические оксиды металлов включают также Al2O3, не представлены примеры проведения изобретения с использованием Al2O3. Следовательно, перенос данной концепции на Al2O3 осуществляется не без трудности. Например, изоэлектрическая точка Al2O3 находится при основном значении рН около 9. Однако соли Al2O3 образуются только при низком значении рН, меньшем, чем приблизительно 5. Если значение рН превышает приблизительно 5, золь Al2O3 будет осаждаться из дисперсии или никогда не образуется в первую очередь. В противоположность этому, золи SiO2 не должны быть кислотными. Следовательно, хотя любая точка ниже изоэлектрической точки приемлема для золей SiO2, то же самое не является верным для золей Al2O3. Скорее следует проводить операции при рН значительно ниже изоэлектрической точки Al2O3, в области значений рН, при которых образуются золи оксида алюминия. Кроме того, в указанном патенте ничего не говорится о свойствах пор образовавшегося композиционного материала и в нем делается упор только на то, чтобы получить высокую площадь поверхности. Как указано выше, площадь поверхности и высокий объем пор для мезопор обычно являются антагонистическими свойствами.

В противоположность этому, настоящее заявляемое изобретение не выходит из золя Al2O3 и образует золь во время повторной гидратации. Значение рН, при котором образуются заявляемые композиционные материалы, являются слишком высокими для того, чтобы золь образовался во время повторной гидратации, а исходные частицы оксида алюминия являются слишком большими для того, чтобы золь образовался вначале.

Другая область технологии, относящаяся к комбинациям различных глин и оксидов металлов, известна как интеркалированные глины. Интеркалированные глины представлены патентами США №№3803026; 3887454 (см. также 3844978); 3892655 (см. также 3844979); 4637992; 4761391 (см. также 4844790) и 4995964. Патенты интеркалированных глин обычно имеют общее требование, состоящее в том, чтобы применять большие отношения глина:золь. В интеркалированных глинах большая часть их площади поверхности обычно приходится на микропоры, если они не высушены замораживанием.

В патенте США 3803026 описывается гидрогель (или суспензия гидрогеля), содержащий воду, фторсодержащий компонент и аморфный когель, содержащий оксиды или гидроксиды кремния и алюминия. Аморфный когель дополнительно содержит оксид или гидроксид, по меньшей мере, одного элемента, выбранного из магния, цинка, бора, олова, титана, циркония, гафния, тория, лантана, церия, празеодима, неодима и фосфора, причем указанный аморфный когель присутствует в гидрогеле или суспензии гидрогеля в количестве от 5 до 50 масс.%. Значение рН суспензии устанавливают от 6 до 10, и условия превращения вызывают образование значительного количества кристаллического алюмосиликатного минерала, предпочтительно, в тесной смеси со значительным количеством непрореагировавшего аморфного когеля. Молярное отношение диоксид кремния/оксид алюминия составляет, по меньшей мере, 3:1, и образовавшийся материал называют синтетическим слоистым кристаллическим алюмосиликатным минералом типа глины, а непрореагировавший аморфный когель существует главным образом в виде SiO2. В колонке 5, строки 39 и последующие, описано, что образовавшийся алюмосиликат можно размельчить в частицы, пульверизовать в порошок, порошок диспергировать в гидрогеле или суспензии гидрогеля, к которой добавляют компоненты, выбранные из соединений-предшественников, помимо прочего оксида алюминия. Образовавшуюся смесь затем сушат и активируют.Тем не менее, вышеуказанное описание не описывает конкретные примеры с использованием смеси диоксида кремния-алюмината с оксидом алюминия. Следовательно, не описан ни исходный оксид алюминия, на конечный оксид алюминия, ни используемые количества каждого материала.

В патенте США №3887454 (и его родовом патенте 3844978) описан диоктаэдрический, подобный глине материал слоистого типа (LDCM), состоящий из диоксида кремния, оксида алюминия и имеющий включенный в его структуру оксид магния в регулируемых количествах. Предпочтительными глинами являются монтмориллонит и каолин. В колонке 6, строки 24 и последующие, описано, что материал глины может быть комбинирован обычно с компонентами из неорганических оксидов, таких как, помимо прочего, аморфный оксид алюминия. В противоположность этому, заявляемый здесь композиционный материал использует кристаллический оксид алюминия бемит. Аналогичные описания обнаружены в патентах США №№3892655 и 3844979, за исключением того, что указанные последние патенты относятся к триоктаэдрическому, подобному глине, материалу слоистого типа, содержащему оксид магния в качестве его компонента (LTCM) и иллюстрируются глиной типа сапонита.

Патент США №4637992 является патентом на интеркалированную глину, в котором используют коллоидную суспензию неорганических оксидов и добавляют к ним набухаемую глину. Хотя конкретные диапазоны, иллюстрирующие отношение глины к неорганическому оксиду, не описаны, оказывается, что конечный материал все же называют субстратом на основе глины, в который включен неорганический оксид. Следовательно, это предполагает, что конечный материал содержит в основном глину, а не преобладающее количество оксида алюминия и очень небольшие количества глины, как в настоящем изобретении. См., например, столбец 5, строки 46 и последующие патента '992.

Патент США №4844790 (раздел патента США №4761391) относится к деламинированной глине, полученной взаимодействием набухаемой глины с образующим столбики агентом, который включает оксид алюминия. Отношение глины к образующему столбики агенту составляет от 1:1 до 10:1, предпочтительно от 1:1 до 2:1. Однако главной основой патента является глина, содержащая оксид алюминия, а не оксид алюминия, содержащий менее чем 10 масс.% глины. Утверждается, что оксиды металлов удерживают пластинки глины порознь и придают им кислотность, которая является ответственной за каталитическую активность деламинированной глины. Предпочтительной глиной является лапонит®.

Патент США №4995964 относится к продукту, полученному включением в набухаемую глину (гекторит, сапонит, монтмориллонит) олигомеров, полученных из солей редкоземельных элементов и, в частности, трехвалентных редкоземельных элементов, и поливалентных катионов, образующих столбики (pillaring) металлов, таких как Al+3. Материалом оксида алюминия является алюминийсодержащий олигомер, который используют для получения столбиков набухших глин. В заявляемом здесь изобретении не используют или не получают олигомеры гидроксиматериалов алюминия.

В патенте США №4375406 описываются композиции, содержащие волокнистые глины и предварительно кальцинированные оксиды, полученные образованием жидкой суспензии глины с предварительно кальцинированным оксидом, перемешиванием суспензии с образованием содисперсии и формованием и сушкой содисперсии. Отношение образованной волокнистой глины к композиции предварительно кальцинированного оксида может варьироваться от 20:1 до 1:5. Эти количества значительно выше количеств глины, используемой в настоящем изобретении. Кроме того, волокнистая глина не входит в объем описанных здесь набухаемых глин.

Ряд патентов относится к различным типам оксида алюминия и способам их получения, а именно Re 29605; SIR H198 и патенты США №№3322495; 3417028; 3773691; 3850849; 3898322; 3974099; 2987155; 4045331; 4069140; 4073718; 4120943; 4175118; 4708945; 5032379 и 5266300.

Более конкретно, патент США 3974099 относится к гидрогелям диоксид кремния/оксид алюминия из когелей силиката натрия и алюмината натрия. Сущность указанного изобретения относится к осаждению Al2O3 на геле диоксид кремния-оксид алюминия, который стабилизирует центры крекинга по отношению к гидротермической дезактивации (столбец 2, строки 43 и последующие). Образующийся материал обычно содержит приблизительно 38,6% оксида алюминия, когда удаляют весь избыток алюмината натрия. В противоположность этому, диоксид кремния, используемый в настоящем изобретении, является добавкой, которая покрывает поверхность частиц композиционного материала оксид алюминия/глина, поскольку ее добавляют после образования композиционного материала.

В патенте США №4073718 описана основа катализатора из оксида алюминия, стабилизированного диоксидом кремния, на которую нанесен кобальтовый или никелевый катализатор.

В патенте США №4708945 описан катализатор крекинга из диоксида кремния, нанесенного на подобную бемиту поверхность формированием частиц пористого бемита и обработкой их водяным паром при температуре выше 500°С, чтобы вызвать взаимодействие диоксида кремния с бемитом. Обычно используют диоксид кремния в количестве 10%, чтобы достичь образования поверхностного монослоя диоксида кремния с целью повышения термической стабильности.

Патент США №5032379 относится к оксиду алюминия, имеющему объем пор больше, чем 0,4 см3/г и диаметр пор в диапазоне от 30 до 200 ангстрем. Оксид алюминия получают смешиванием двух разных типов способных связываться при повторной гидратации оксидов алюминия с получением продукта, имеющего бимодальное распределение пор.

В патенте США №4266300 описывается носитель из оксида алюминия, полученный смешиванием, по меньшей мере, двух тонкоизмельченных оксидов алюминия, каждый из которых характеризуется, по меньшей мере, одним типом пор, по меньшей мере, в одном из диапазонов (i) от 100000 до 10000 ангстрем, (ii) от 10000 до 1000 ангстрем, (iii) от 1000 до 30 ангстрем.

В патенте США №4791090 описан носитель катализатора с бидисперсным распределением размера микропор. В столбце 4, строка 65 описано, что два размера микропор можно получить смешиванием полностью различных материалов, имеющих различные размеры пор, таких как оксид алюминия и диоксид кремния.

Патент США №4497909 относится к носителям типа диоксид кремния/оксид алюминия, имеющим содержание диоксида кремния меньше, чем приблизительно 40% масс. и, по меньшей мере, один компонент, являющийся благородным металлом группы VII периодической таблицы, и где катализатор содержит поры, имеющие диаметр меньше, чем 600 ангстрем, и занимающие, по меньшей мере, 90% общего размера пор, и поры, имеющие диаметр от 150 до 600 ангстрем, и занимающие, по меньшей мере, 40% общего объема пор среди пор, имеющих диаметр меньше, чем 600 ангстрем.

В следующих патентах описаны различные типы глин: патенты США №№3586478; 4049780; 4629712 и публикации РСТ №№WO 93/11069 и WO 94/16996.

В следующих патентах описаны различные типы агломератов, которые можно образовать из оксида алюминия: патенты США №№3392125; 3630888; 3975510; 4124699; 4276201 (см. также 4309278); 4392987 и 5244648.

В патенте США 4276201 описан катализатор гидропереработки, в котором используют агломерированный носитель из оксида алюминия, например шариковый оксид алюминия, и диоксида кремния, где содержание диоксида кремния составляет меньше, чем 10 масс.% носителя. Агломерированный носитель имеет площадь поверхности 350-500 м2/г. Общий объем пор (TPV) составляет от 1,0 до 2,5 см3/г с менее чем 0,20 см3/г TPV, приходящимся на поры, имеющие диаметр больше, чем 400 ангстрем.

В патенте США №5114895 описана композиция слоистой глины, гомогенно диспергированной в матрице из неорганического оксида, так что слои глины полностью окружены матрицей из неорганического оксида. Матрицу из неорганического оксида выбирают из оксида алюминия, диоксида титана, диоксида кремния, диоксида циркония, P2O5 и их смесей. Подходящие глины включают бентонит, сепиолит, лапонит®, вермикулит, монтмориллонит, каолин, палыгорскит (аттапульгит), гекторит, хлорит, бейделлит, сапонит и нонтронит. Для получения глины, гомогенно диспергированной в матрице из неорганического оксида, предшественник неорганического оксида диспергируют в виде золя или гидрозоля и превращают в гель в присутствии глины. Хотя диапазоны содержания глины от 5 до 70 масс.% широко описаны, в примерах используют, по меньшей мере, 30 масс.% глины. Кроме того, не описано ни одно из свойств пор образовавшегося продукта.

В патенте США №4159969 описан способ получения агломератов оксида алюминия контактированием водного геля оксида алюминия с органической жидкостью, не смешиваемой с водой, где количество указанной жидкости является функцией воды в водном геле оксида алюминия. Во время или после образования геля к оксиду алюминия можно добавить некоторое количество глины, такой как бентонит или каолин, достаточное для повышения прочности агломератов. Не описывается конкретное количество глины, и каолин не является набухаемой глиной. Ни в одном из примеров не применяют глину.

В патенте США №3630888 описан катализатор, имеющий структуру, в которой доступные каналы, имеющие диаметры приблизительно от 100 до 1000 единиц, составляют от 10 до 40% общего объема пор, и в которой доступные каналы, имеющие диаметры больше, чем 1000 единиц, составляют приблизительно от 10 до приблизительно 40% общего объема пор, тогда как оставшаяся часть объема пор составляет от 20 до 80% микропор с диаметрами меньше, чем 100.

В следующих патентах описаны различные операции гидропереработки и использование в них катализаторов: патенты США №№3887455; 4657665; 4886594; публикация РСТ № WO 95/31280.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Настоящее изобретение основано на том открытии, что когда активный оксид алюминия диспергируют и подвергают процессу повторной гидратации в присутствии регулируемых количеств диспергированной набухаемой глины, образовавшиеся частицы композиционного материала обнаруживают и сохраняют высокую площадь поверхности, в то же время обладая одновременно более высоким объемом пор и долей типа пор, относящихся к области мезопор, относительно варианта с отсутствием глины. Указанные свойства по существу сохраняются в агломератах, например формованных экструдатах, полученных из частиц композиционного материала до и после пропитки каталитически активными металлическими компонентами, такими как компоненты, используемые для операций гидропереработки. Кроме того, включение набухаемой глины повышает гидротермическую стабильность частиц композиционного материала.

Улучшения в гидротермической стабильности повышают общую экономику способа, в котором используют такие частицы композиционного материала, тогда как смещение в сторону больших значений моды пор в области мезопор повышает активность катализатора на носителе, полученном из частиц композиционного материала. Большее значение моды пор повышает доступность для углеводородов и снижает возможность пор закупориваться из-за осаждения кокса или металлов.

Оксиды алюминия с высоким объемом пор часто получают азеотропной перегонкой со спиртами для удаления воды перед сушкой. Спирт используют для снижения поверхностного натяжения воды, что, в свою очередь, снижает сжатие пор во время сушки. Указанный способ является очень дорогим и неблагоприятным для окружающей среды. Оксиды алюминия имеют высокий средний диаметр пор (APD) и их часто получают агломерацией (спеканием) при высокой температуре. Хотя агломерация повышает APD неагломерированного материала, она неизбежно снижает площадь поверхности относительно неагломерированного материала. Таким образом, это заставляет жертвовать площадью поверхности, чтобы достичь более высокого значения APD. Было обнаружено, что не только можно сместить моду пор в области мезопор в сторону пор большего размера до агломерации, но также считается, что будет иметь место меньшее сокращение диаметра пор при воздействии повышенных температур (обычно связанных с агломерацией без глины). Таким образом, поскольку способ получения можно начать с более высокими модами пор, и имеет место меньшее сокращение, связанное с этими более высокими модами пор, то продукт с высокой площадью поверхности, высоким объемом пор можно получить более эффективным по стоимости и благоприятным для окружающей среды способом, например можно исключить азеотропную перегонку со спиртом и можно снизить температуру, до которой оксид алюминия в противном случае нужно нагреть.

В соответствии с этим, в одном аспекте настоящего изобретения предлагаются частицы пористого композиционного материала, включающего компонент оксида алюминия, и компонент набухаемой глины, однородно диспергированной в компоненте оксида алюминия, где в указанных частицах композиционного материала:

(A) компонент оксида алюминия содержит, по меньшей мере, 75 масс.% оксида алюминия, по меньшей мере, причем 5% указанного оксида алюминия находится в форме кристаллического бемита, полученного из кристаллического бемита, гамма-оксида алюминия, или их смесей;

(B) компонент набухаемой глины является диспергируемым перед включением в частицы композиционного материала и присутствует в частицах композиционного материала в количестве, (а) меньшем, чем приблизительно 10 масс.%, в расчете на общую массу компонента оксида алюминия и компонента набухаемой глины, и (b) эффективном для повышения, по меньшей мере, одного показателя из числа гидротермической стабильности, объема пор по азоту и моды пор в области мезопор по азоту у частиц композиционного материала относительно соответствующей гидротермической стабильности, объема пор и моды пор в области мезопоры частиц компонента оксида алюминия в отсутствие указанной набухаемой глины, и

(C) средний диаметр частиц композиционного материала составляет приблизительно от 0,1 до приблизительно 100 микрон.

В следующем аспекте настоящего изобретения предложен способ получения частиц пористого композиционного материала, включающий:

(А) образование неколлоидной дисперсии, включающей, по меньшей мере, один компонент оксида алюминия, содержащий, по меньшей мере, 75 масс.% активного оксида алюминия, и, по меньшей мере, один компонент набухаемой глины в жидкой диспергирующей среде;

(B) повторную гидратацию активного оксида алюминия из компонента оксида алюминия в присутствии указанной диспергированной набухаемой глины с превращением, по меньшей мере, 5 масс.% активного оксида алюминия в кристаллический бемит и образованием частиц композиционного материала, включающего эффективное количество набухаемой глины, однородно диспергированной в компоненте оксида алюминия, причем указанное эффективное количество набухаемой глины является (i) меньшим, чем 10 масс.%, в расчете на общую массу компонента оксида алюминия и компонента набухаемой глины, и (ii) достаточным для обеспечения повышения значения, по меньшей мере, одного из следующих показателей: гидротермической стабильности, объема пор по азоту и моды пор в области мезопор по азоту у частиц композиционного материала относительно соответствующей гидротермической стабильности, объема пор и типа пор мезопор компонента оксида алюминия в отсутствие указанной набухаемой глины;

(C) выделение частиц композиционного материала из дисперсии и

(D) необязательное прокаливание выделенных частиц композиционного материала при температуре приблизительно от 250 до приблизительно 1000°С в течение времени приблизительно от 0,15 до приблизительно 3 часов.

В другом аспекте настоящего изобретения предложены агломераты вышеуказанных частиц.

В следующем аспекте настоящего изобретения предложены катализаторы на носителе, полученные из вышеуказанных агломератов.

Еще в одном аспекте настоящего изобретения предложен способ гидропереработки нефтяного исходного сырья с использованием вышеуказанных агломератов в качестве носителей для катализаторов гидропереработки.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКОГО МАТЕРИАЛА

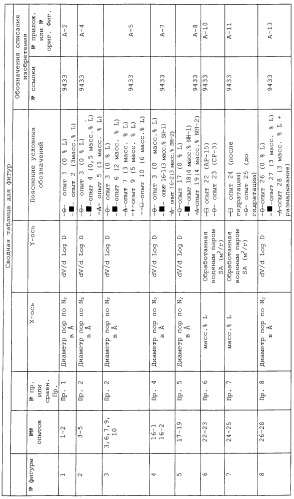

В следующей таблице суммированы фигуры от 1 до 24, которые являются графиками, полученными на основе данных из примеров. Соответствующая информация о фигурах, включающая соответствующие номера опытов, номер примера или сравнительного примера, Х-ось, Y-ось и подрисуночные надписи графиков, представлены в следующей таблице:

ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ОСУЩЕСТВЛЕНИЙ

Термин «микропора», используемый здесь, означает поры, имеющие диаметр меньше, чем 100 ангстрем.

Термин «мезопора», используемый здесь, означает поры, имеющие диаметр от 100 до 500 ангстрем.

Термин «макропора», используемый здесь, означает поры, имеющие диаметр больше, чем 500 ангстрем.

Термин «мода пор», используемый здесь, означает диаметр пор, соответствующий максимальному значению (пику) на графике зависимости log дифференциала (приращения) интрузии азота или ртути в см3/г от дифференциала (приращения) log диаметра пор.

Термин «общий объем пор», используемый здесь, означает кумулятивный объем в см3/г всех пор, находимый при определении способами либо по десорбции азота, либо по пенетрации ртути. Более определенно, для частиц оксида алюминия, которые не были агломерированы (например, экструзией), распределение диаметра пор и объем пор вычисляют на основе изотермы десорбции азота (предполагая цилиндрические поры) по методике БЭТ, описанной S. Brunauer, P. Emmett and E. Teller в Journal of American Chemical Society, 60, pp 209-319 (1939).

Что касается частиц оксида алюминия, которые были агломерированы, например, превращены в экструдаты, распределение диаметра пор вычисляют при помощи формулы:

и в соответствии со способом пенетрации ртути (как описано H.L. Ritter and L.C. Drake в Industrial and Engineering Chemistry, Analytical Edition, 17, 787 (1945)) при использовании давлений ртутного столба 1-2000 бар. Площадь поверхности для частиц композиционного материала, а также агломератов определяют, однако, способом десорбции азота.

Общий объем пор образца по N2 является суммой объемов пор по азоту, как определено вышеописанным способом десорбции азота. Аналогично этому, общий объем пор по ртути образца является суммой объемов пор по ртути, как определено вышеописанным способом пенетрации ртути с использованием угла контакта 130°, поверхностного натяжения 485 дин/см и плотности ртути 13,5335 г/см3.

Все морфологические свойства, включая массу, такие как объем пор (см3/г) или площадь поверхности (м2/г), должны быть нормализованы по состоянию без металлов, как определено в соответствии с уравнением 4, описанным в примере 20.

Все площади свежих поверхностей определяли на образцах, которые были высушены и затем кальцинированы на воздухе при 537,8°С в течение 2 часов.

Насыпную плотность измеряли быстрым переносом (за 10 секунд) порошка образца в градуированный цилиндр, который переполняется, когда объем его достигает точно 100 см3. После этого момента порошок больше не добавляют. Скорость добавления порошка предотвращает отстаивание в цилиндре. Массу порошка делят на 100 см3, получая при этом плотность.

Все измерения размеров частиц и распределения размера частиц, описанные здесь, определяют устройством Mastersizer от Malvern, которое действует по принципу лазерной световой лазерной дифракции и является известным всем, знакомым с областью анализа малых частиц.

Компонент оксида алюминия, который смешивают с компонентом из набухаемой глины, включает обычно, по меньшей мере, 75, предпочтительно, по меньшей мере, 80 (например, по меньшей мере, 85), наиболее предпочтительно, по меньшей мере, 90 (например, по меньшей мере, 95) масс.% активного оксида алюминия, такое количество может обычно варьировать от приблизительно 75 до 100, предпочтительно от приблизительно 80 до 100 и наиболее предпочтительно от приблизительно 90 до 100 масс.% активного оксида алюминия. Активный оксид алюминия можно получить различными способами. Например, тригидрат оксида алюминия, осажденный способом Байера, можно измельчить и подвергнуть флэш-кальцинированию. Активный оксид алюминия, в том смысле как он здесь упоминается, характеризуется, тем, что он имеет слабую кристалличность и/или аморфную структуру.

Выражение «слабокристаллическая структура оксида алюминия» в отношении описания предшествующего способа понимается как обозначающее оксид алюминия, который является таким, что рентгеноструктурный анализ дает рентгенограмму, на которой обнаруживают только одну или несколько размытых линий, соответствующих кристаллическим фазам оксидов алюминия с низкотемпературным переходом, и содержит по существу хи-, ро-, эта-, гамма- и псевдогамма-фазы и их смеси.

Выражение «оксид алюминия аморфной структуры» означает оксид алюминия, который является таким, что его рентгеноструктурный анализ не дает никакую из линий, характеристичных для высоко (преимущественно) кристаллической фазы.

Активный оксид алюминия, используемый в настоящей заявке, можно обычно получить быстрой дегидратацией гидроксидов алюминия, таких как байерит, гидраргиллит или гиббсит и нордстрандит, или оксигидроксидов алюминия, таких как бемит и диаспор. Дегидратацию можно проводить в любой подходящей аппаратуре и с использованием горячего газообразного потока. Температура, при которой газы входят в аппаратуру, может обычно варьировать от приблизительно 400 до 1200°С, время контактирования гидроксида или оксигидроксида с горячими газами обычно находится между долей секунды и 4-5 секундами.