Держатель контейнера для напитков

Иллюстрации

Показать всеСпособ получения держателей контейнера для напитка, содержащий следующие операции: создание стопы удлиненных заготовок, каждая из которых имеет центральную секцию и две концевых створки. При этом упомянутые заготовки имеют однородную толщину и наружную, и внутреннюю поверхности. Создание механизма конвейера, взаимодействующего с центральной секцией упомянутых заготовок и передающего заготовки с постоянной скоростью от начала процесса до последней операции сгибания в процессе. Выкладывание заготовок из стопы последовательно в ориентации наружной поверхностью вниз и внутренней поверхностью вверх на упомянутый конвейер. Зачистка наружной поверхности концевой створки каждой выложенной заготовки. Отгибание каждой из концевых створок вверх относительно линии сгиба и отпускание их в их несогнутые положения. Загибание вверх концевой створки, которая должна быть зачищена так, чтобы она плоско лежала над центральной секцией заготовки. Нанесение клея на зачищенную зону створки, которая плоско лежит над центральной секцией заготовки. Загибание вверх другой концевой створки заготовки так, что она лежит над зачищенной зоной, на которую был нанесен клей. Создание аппарата приложения давления, передающего согнутую заготовку со скоростью, меньшей чем упомянутая постоянная скорость, и создающего давление вниз к согнутой заготовке. Подача согнутых заготовок к упомянутому аппарату приложения давления, который оказывает давление на свободную концевую створку, лежащую над зачищенной зоной, на которую подан клей, и выдача готовых изделий. Предложенное изобретение обеспечивает получение держателя контейнера для напитка в непрерывном производственном процессе. 2 н. и 44 з.п. ф-лы, 21 ил.

Реферат

Изобретение относится к производству средств, предназначенных для содержания напитков. При этом описываются устройство и способ для получения держателей контейнера для напитка при высоких скоростях производства с получением высокого качества продукта.

УРОВЕНЬ ТЕХНИКИ

Из американского патента №5205473 известен рифленый держатель контейнера для напитков, пригодный для повторного использования. Раскрытый в указанном патенте держатель контейнера для напитка сформирован из плоской заготовки материала, имеющего выпуклую дугообразную форму вдоль верхней части края и вогнутую дугообразную форму по краю основания. Плоская заготовка может быть сформирована из различных рифленых материалов, включая рифленый картон. Материал может иметь один или множество сплошных наружных слоев, а рифли могут быть извилистыми или угловыми. Боковые края заготовки радиально проходят от центра дугообразной вершины и граней основания. Плоская заготовка согнута относительно пары осей сгиба таким образом, чтобы сформировать плоскую структуру с перекрыванием краев, которые соединены друг с другом. Плоская структура может быть затем открыта и имеет форму усеченного конуса. Хотя этот патент и раскрывает операции получения держателя контейнера для напитка, но он не раскрывает производственный процесс или способ получения держателей высокого качества и в больших объемах при низкой стоимости. Так как это изделие предназначено для однократного использования, после чего оно выбрасывается вместе с контейнером для напитка, то стоимость производства должна быть минимизирована.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ.

Целью этого изобретения является получение высококачественных держателей контейнера для напитка в больших объемах при экономичной стоимости. Держатели контейнера для напитка могут быть получены на устройстве с очень высокой скоростью с использованием раскрытого здесь способа. Держатели контейнера для напитка, полученные на заявляемом устройстве и заявляемым способом имеют высокое качество и являются очень полезными изделиями. Начальная проблема, с которой сталкивались при разработке этого изобретения, состояла в надлежащем введении заготовок в процесс производства. Было установлено, что, если заготовки изначально не выровнены должным образом в механизме передачи, то это вызывают заедание, которое требует остановки устройства, устранения заедания и возобновления производственного процесса. Раскрытые здесь устройство и способ позволили решить эту проблему. Чтобы получить изделие с большой скоростью, необходимо усовершенствовать процесс, в котором все его операции выполняются в то время, когда заготовки и изделия движутся в производственном процессе. Время, необходимое для замедления и затем повторного ускорения при подаче заготовки на остановку для выполнения единственной операции, сделало бы невозможным получить высокую скорость. Другой существенный момент, который должен быть преодолен, заключался в том, что термоактивированный клей должен быть нанесен на внутреннюю поверхность держателя контейнера для напитка, клей должен быть кристаллизован в течение производственного процесса, чтобы предотвратить внутренние поверхности изделия от склеивания друг с другом. Это было решено подачей потоков замораживающего воздуха в точно рассчитанное место и время в течение процесса.

Обе откидных створки заготовки должны быть согнуты в течение производственного процесса. Была создана процедура, включающая операции предварительного сложения или сгибания откидных створок, что позволило бы обеспечить окончательное их сгибание с необходимой надежностью и скоростью.

В результате использования заявленного изобретения держатели контейнера для напитка могут быть надежно получены в непрерывном производственном процессе. В заявленном процессе оператор загружает стопы заготовок в начале поточной линии, а второй оператор собирает группы законченных изделий, сформированных внахлест, и помещает группу в погрузочные ящики.

КРАТКОЕ ОПИСАНИЕ НЕСКОЛЬКИХ ВИДОВ ЧЕРТЕЖЕЙ.

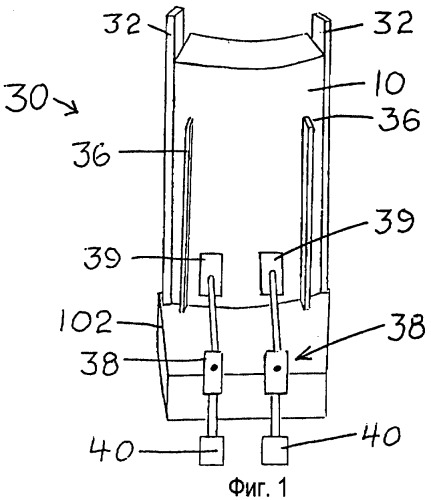

Фиг.1 - передний перспективный вид вертикального приемника;

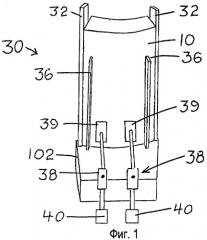

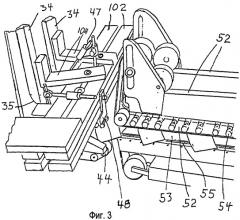

Фиг.2 - схематичный боковой вид зоны подающих ворот устройства;

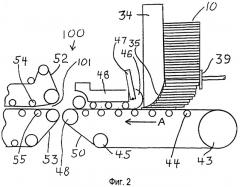

Фиг.3 - перспективный вид подающих ворот и входа в рабочую зону устройства;

Фиг.4 - перспективный вид станции зачистки;

Фиг.5 - перспективный вид механизма предварительного сложения левой створки заготовки;

Фиг.6 - перспективный вид механизма для предварительного сложения правой створки заготовки;

Фиг.7 - перспективный вид рабочей станции, на которой применяют термоактивированный клей;

Фиг.8 - перспективный вид рабочей станции, на которой к термоактивированному клею подают холодный воздух;

Фиг. 9 - перспективный вид рабочей станции, на которой левая клеевая створка плоско отогнута над центральной секцией заготовки;

Фиг.10 - перспективный вид рабочей станции, на которой применен расплавляемый клеевой шов, а правая створка наложения отогнута над и прижата к зоне, куда подан клей;

Фиг.11 - перспективный вид аппарата приложения давления;

Фиг.12 - перспективный увеличенный вид готового изделия при его подаче на вход аппарата приложения давления;

Фиг.13 - перспективный вид со стороны задней части аппарата приложения давления, показывающий готовое изделие, переходящее к аппарату приложения давления;

Фиг.14 - вид в плане отдельной заготовки с рифленой или желобчатой стороной в момент, когда она начинает проходить в устройстве;

Фиг.15 - вид в плане отдельной заготовки, когда она зачищена;

Фиг.16 - вид в плане на отдельную заготовку, когда термоактивированный клей нанесен на рифленую поверхность;

Фиг.17 - вид в плане на отдельную заготовку в момент подачи холодного воздуха к термоактивированному клею, нанесенному на рифленую поверхность;

Фиг.18 - изолированный вид в плане заготовки после того, как клеевая створка согнута вдоль одной из осей сгиба;

Фиг.19 - изолированный вид в плане заготовки после того, как левый край согнут вдоль осей сгиба, и клей нанесен на сплошную наружную поверхность;

Фиг.20 - изолированный вид в плане заготовки после того, как правый край согнут вдоль осей сгиба так, что он лежит над частью левого края, на который был нанесен клей к сплошной наружной поверхности;

Фиг.21 - изолированный вид в плане заготовки во время, когда прикладывается давление, чтобы соединить перекрытые части правого и левого краев вместе.

ДЕТАЛЬНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Заготовки 10, используемые в способе и устройстве этого изобретения, получены операциями печатания и резки штамповкой, которые выполняются механизмом, не являющимся предметом этого изобретения. В осуществлении способа по этому изобретению и при обработке в устройстве по этому изобретению могут быть использованы заготовки других конструкций и из другого материала. Однако раскрытые здесь заготовки, используемые в предпочтительном воплощении этого изобретения, имеют единичную наружную сплошную поверхность и волнистость. Хотя с использованием раскрытых здесь устройства и способа могли быть получены держатели контейнера для напитка других конструкций, раскрытое здесь конечное изделие имеет рифленую поверхность в контакте с контейнером для напитка и сплошную поверхность снаружи. На сплошной внешней поверхности может быть предусмотрено обозначение. Как будет теперь обсуждено, каждая заготовка будет согнута вдоль заранее определенных линий сгиба. При получении заготовок на них выполняют перфорации вдоль линий сгиба. Перфорации также выполняются при изготовлении заготовок в зоне, где свободные концы заготовок соединены друг с другом клеем. Эти перфорации выполнены на сплошной наружной поверхности для проникновения клея на эту поверхность.

В следующем обсуждении способа и устройства 100 для получения держателей контейнера для напитка из заготовок 10 в конечное изделие 500, направления вперед, налево и направо определены от положения перед устройством 100, если смотреть в направлении, в котором заготовки продвигаются вперед в течение операций обработки. Устройство 100 вытянуто по длине, превышающей значительную длину, и включает ряд рабочих станций в продольном направлении. В последующем обсуждении будут рассмотрены рабочие станции, расположенные по левым и правым сторонам. Когда рассматриваются рабочие станции на левой стороне устройства 100, направление движения заготовок 10 будет обозначено направлением стрелки А, а когда рассматриваются рабочие станции на правой стороне устройства, направление движения заготовок 10 будет обозначено направлением стрелки В. В предпочтительном воплощении на стартовом конце устройства предусмотрен оператор, который загружает стопы заготовок в устройство 100, и второй оператор на конце устройства, который загружает готовое изделие 500 в погрузочные коробки. В предпочтительном выполнении устройства операции преобразования заготовок в готовые изделия автоматически выполняются устройством при продвижении заготовок по его длине. Конвейеры для перемещения заготовок 10 по длине устройства 100 так же, как и механизм для выполнения операций обработки заготовки, поддерживаются рамой 102 устройства.

Предусмотрен вертикальный приемник 30 (см. фиг.1) на стартовом конце устройства, который получает стопу заготовок 10. Затем заготовки 10 - последовательно выпускаются на набор вводных ремней 50 (см. фиг.2), которые передают их во вход 101 конвейерного механизма устройства 100. Благодаря раскрытым здесь устройству и способу, скорость получения держателей контейнера для напитка значительно увеличена.

Вертикальный приемник 30 включает боковые брусы 32, связанные с рамой 102 устройства, функция которых заключается в предотвращении перемещения заготовок 10 налево или направо, и пару задних скоб 36 для удержания стопы заготовок перпендикулярно входу 101 устройства 100 и предотвращения стопы от падения.

Как лучше видно на фиг.2 и 3, вертикальный приемник 30 содержит задние кронштейны 34, имеющие изогнутые поверхности 35 по их граням основания. Функция изогнутых поверхностей 35 заключается в направлении заготовок 10, как только они последовательно переданы вперед от основания стопы вводными ремнями 50. Задние кронштейны 34 удерживаются рамой 102 через L-образные установочные брусы 104 (см. фиг.3). Задние кронштейны 34 связаны с L-образными установочными брусами 104 через механизм, который позволяет передним кронштейнам 34 быть точно отрегулированными в вертикальном направлении.

Это регулирование должно быть согласовано с толщиной заготовок. Когда отгрузка заготовок завершена, они вообще имеют однородную толщину. Однако, иногда в пределах отгрузки заготовок так же, как в пределах партий заготовок от разного производителя, бывают заготовки, несколько отличные от общей толщины. Когда это происходит, задние кронштейны 34 должны быть отрегулированы относительно верхней поверхности набора вводных ремней 50 так, что только отдельная заготовка 10 может пройти под задними кронштейнами 34, когда она удерживается вводными ремнями 50.

Высота вертикального приемника 30 так же, как и удерживающих кронштейнов 32, 34 и 36, была выбрана таким образом, чтобы ввести заготовки в устройство на высокой скорости и чтобы устройство имело способность произвести готовые изделия. Скорость устройства подобрана так, что вертикальный приемник имеет все время свыше 200 заготовок. Оператор непрерывно добавляет заготовки к стопе, чтобы обеспечивать содержание в вертикальном приемнике 30 минимум 200 заготовок. Функция кронштейнов 32, 34 и 36 заключается в том, чтобы не дать заготовкам согнуться, при поступлении их во вход 101 устройства 100.

Вертикальный приемник 30 также включает пару вибраторов 38, имеющих плоские подушки 39, опирающиеся в заднюю поверхность стопы заготовок около основания стопы. Горизонтальное вибрирующее движение передается плоским подушкам 39 от вибрирующего механизма 40.

На фиг.2 изображен схематично боковой вид, на котором некоторая структура типа бокового бруса 32 и рамы 102 не показаны, чтобы проиллюстрировать взаимодействие между задним кронштейном 34 и набором вводных ремней 50, которые выполняют функцию ворот подачи для отдельных заготовок 10. Должно быть отмечено, что отдельные заготовки 10 подаются от основания стопы заготовок 10, которая удерживается в вертикальном приемнике 30. На фиг.2 показан левый задний кронштейн 34, и должно быть понятно, что идентичный правый задний кронштейн 34 на этом виде закрыт левым кронштейном 34. Передняя поверхность стопы заготовок 10 находится в зацеплении с задней поверхностью передних кронштейнов 34. Задние кронштейны 34 имеют изогнутые поверхности 35 на своих нижних концах. За счет вибраторов 38 заготовки 10 в основании стопы движутся вперед по изогнутой поверхности 35 задних кронштейнов 34. Ниже стопы заготовок 10 расположен ряд вводных ремней 50, которые приводятся барабаном 43 в направлении стрелки А на фиг.2. Ряд приводных ремней 50 проходит поперек ширины заготовок 10. Ниже приводных ремней 42 находятся множество роликов 44 и подъемный ролик 45 для удержания ремней в натянутом состоянии. Самая нижняя заготовка 10 в стопе остается на верхней поверхности ряда приводных ремней 50 и посредством этих ремней подается вперед. Задние кронштейны 34 отрегулированы относительно верхней поверхности ряда приводных ремней так, что имеется достаточный зазор для прохождения одной заготовки 10 под основанием заднего кронштейна 34. Когда заготовка 10 появляется из-под заднего кронштейна 34, она толкает центральный прижимной ролик 46, установленный на стержне 47, так же, как и группу роликовых колес 48 с правого и левого ее концов. Центральный прижимной ролик 46 и группа роликовых колес 48 удерживаются рамой 102 устройства (см. фиг.3). На фиг.2 видна левая группа роликовых колес 47, закрывающая правую группу роликовых колес 47. Центральный прижимной ролик 46 и правая, и левая группы роликовых колес 47 давят вниз на верхнюю поверхность заготовок 10, удерживая их в зацеплении с рядом вводных ремней 50. Этот положительный контроль заготовок 10, когда они находятся перед подачей во вход 101 устройства 100, является решающим для правильной работы устройства 100. Если заготовка 10 подана во вход 101 устройства 100 в согнутом или скрученном виде, устройство 100 застопоривается. Это вынуждает остановить устройство, чтобы удалить застопоривание и требует затраты времени, что очень нежелательно.

Заготовки 10 размещены в вертикальном приемнике 30 с их гофрированной или рифленой боковой поверхностью лицом вверх, а вогнутое, аркообразное основание 11 является ведущим краем при поступлении во вход 101 устройства. Скорость ряда вводных ремней 50 может быть отрегулирована таким образом, чтобы контролировать скорость, с которой подающие ворота вводят заготовки во вход 101 устройства. Это позволяет пространству между заготовками 10 при их прохождении через устройство, быть отрегулированным. В предпочтительном выполнении это пространство устанавливается около 3/4 дюйма.

Как только заготовка попала во вход устройства 100, она непрерывно подается через него с постоянной скоростью или темпом до тех пор, пока готовое изделие 500 не достигнет последней стадии, на которой его скорость уменьшается, и готовое изделие имеет форму внахлест. В этой форме замыкающий край каждого готового изделия лежит над и поддерживается уже готовым изделием 500, которое тянет его. Таким образом, ряд операций или процессов, выполненных над заготовкой, обеспечивают получение готового изделия при продвижении заготовки 10 с постоянной скоростью. Заготовка 10 никогда не прекращает свое движение вперед при прохождении через устройство 100.

Ряд вводных ремней 50 является относительно коротким и подает заготовку во вход 110 устройства, который содержит наборы верхних 52 и нижних 53 ремней. Каждый ряд ремней 52 и 53 включает два относительно узких, выполненных в форме полоски ремня, которые горизонтально размещены по отношению друг к другу. Ремни верхнего ряда 52 лежат над ремнями 53 нижнего ряда. Как лучше видно на фиг.3, ряды ремней 52 и 53 уже, чем заготовки 10, и, таким образом, правые и левые заготовки 10 проходят консольно от ряда ремней 52 и 53. Ряды ремней 52 и 53, как показано на фиг.3, не проходят по длине устройства. Предпочтительно серии рядов верхних и нижних ремней соединены для передачи заготовок вдоль устройства 100. Однако по длине устройства все верхние ремни будут обозначены номером 52, а все нижние ремни - номером 53. Верхняя поверхность нижней ступеньки верхнего ремня 52 взаимодействует с рядами свободно вращающихся роликов 54, функция которых состоит в оказании давления на заготовки 10 и в обеспечении постоянного движения вдоль с ремнями 53. Нижняя поверхность верхней ступеньки нижнего ремня 53 поддерживается рядом свободно вращающихся роликов 55, которые проходят нормально к направлению перемещения ремня 53. Ряды ремней 52 и 53 являются более узкими, чем заготовки 10, а заготовки 10 остаются на нижнем ремне 53 так, что оба края проходят консольно по отношению к продольным краям ремней. Такое расположение обеспечивает доступ к свободным концам заготовок различных устройств, когда заготовки проходят через устройство, в то время, как ремни 53 и 54 так же, как последующие ряды верхних и нижних ремней обеспечивают надежный контроль заготовок 10. Скорость ремней 52 и 53 может быть отрегулирована через механизмы их привода.

Первая рабочая станция, куда поступает заготовка 10, это станция зачистки 110, показанная на фиг.4. Эта станция размещена на левой стороне устройства 100, а основание левой откидной клеевой створки 19 обработано на этой станции. Заготовки 10 переносятся между верхним ремнем 52 и нижним ремнем 53 в направлении стрелки А. Левая клеевая створка 19 заготовки 10 показана на фиг.4, проходящей снаружи консольно между ремнями 52 и 53. Должно быть отмечено, что, когда устройство 100 работает, в нем присутствует серия заготовок 10, а не одна, как показано здесь в целях иллюстрации. На этой станции имеется двигатель 111, приводящий во вращение колесо проволочной щетки 112. Двигатель 111 удерживается креплением 113, которое проходит от рамы 102 устройства. Направляющий и приподнятый сзади элемент 114 удерживается элементом 115, установленным на раме 102. Элемент 115 обеспечивает вертикальную регулировку направляющему и приподнятому сзади элементу 114 в соответствии с толщиной заготовок 10. Направляющий и приподнятый сзади элемент 114 сформирован из ленты жесткого металлического листа, имеющего изогнутую вверх секцию 116. Эта секция 116 обеспечивает направление левой клеевой створки 19 заготовок 10 ниже направляющего и приподнятого сзади элемента 114. Этот элемент 114 также включает приподнятую сзади секцию 117, расположенную над колесом проволочной щетки 112. Как только заготовки пройдут станцию зачистки 110, проволочная щетка вступает во взаимодействие с нижней поверхностью левой клеевой створки 19 заготовки 10. Колесо проволочной щетки 112 вращается относительно оси, которая нормальна к направлению перемещения заготовок. Секция 117 направляющего и приподнятого сзади элемента 114 размещается над колесом проволочной щетки 112, как только заготовка пройдет через эту станцию 110. Верхняя поверхность заготовки 10 поддерживается секцией 117, когда колесо проволочной щетки 112 зачищает нижнюю поверхность клеевой створки 19. При зачистке образуется пыль, и в этой зоне может использоваться система отсоса для поддержания хороших условий работы оператора и устройства 100.

Заготовки 10 продолжают двигаться от станции 110 зачистки, видной на фиг.4, в направлении стрелки А к станции предварительного сгиба, показанной на фиг.5. Эта станция расположена на левой стороне устройства 100, и левая клеевая створка 19 обрабатывается на этой станции. Левая клеевая створка 19 предварительно сгибается вдоль перфорированной радиальной линии 16 на этой станции. Сгибающий брус 24 смонтирован на раме 102 устройства, проходит вверх по направлению к устройству и налево, как видно на фиг.5. Нижняя поверхность горизонтально проходящей левой клеевой створки 19 толкает сгибающий брус 24, размещается на нем, что обеспечивает изгиб створки или загиб вверх в вертикальную позицию вдоль перфорированной радиальной линии сгиба 16, и затем сгиб вниз по направлению к свернутой горизонтальной позиции. Ремень 206 лежит под свободными концами заготовок 10, которые проходят между ремнями 52 и 53. После выхода из-под сгибающего бруса 24 согнутая левая клеевая створка 19 становится свободной, чтобы разогнуться обратно в горизонтальное положение.

Операция предварительного сгиба для правой створки наложения 20 показана на фиг.6. Эта операция происходит на правой стороне устройства 100, и заготовки 10 движутся в направлении стрелки В. Правая створка наложения 20 согнута вдоль перфорированной радиальной линии сгиба 17 на этой станции. Сгибающий брус 27, смонтированный на раме 102 устройства, проходит горизонтально вдоль верхней поверхности заготовок 10 над их центральной секцией. Сгибающий брус 27 обеспечивает поддержание центральной секции 18 горизонтально, в то время как правая створка наложения 20 согнута вдоль перфорированной радиальной линии сгиба 17. Сначала относительно короткий сгибающий брус 28, смонтированный на раме 102 устройства, проходит вверх по направлению устройства и вправо, как видно на фиг.6. Нижняя поверхность горизонтально проходящей правой створки наложения 20 толкает брус 28, размещается на нем, в результате чего створка изгибается или сгибается вверх в вертикальную позицию вдоль перфорированной радиальной линии сгиба 17. Во-вторых, более длинный сгибающий брус 29 толкается правой створкой 20, в результате правая створка начинает сгибаться вниз к свернутому горизонтальному положению. Согнутая вниз правая створка наложения затем толкает свободно вращающийся прижимной ролик 31, создающий непрерывное давление на створку 20 в направлении к горизонтальному положению. Свободно вращающийся прижимной ролик 31 закреплен на держателе 33, смонтированном на раме 102 устройства. Согнутая правая створка наложения 20 затем толкает фальцевальный элемент 37, который обеспечивает сгиб вдоль перфорированной радиальной линии сгиба 17. После того, как согнутая правая створка наложения 19 проходит фальцевальный элемент 37, она может развернуться назад в горизонтальное положение.

Станция для нанесения термоактивированного клея 22 на заготовку 10 показана на фиг.7. Вид, показанный на фиг.7, представляет правую сторону устройства, и на этом виде заготовки 10 движутся слева направо. На этом виде изображена станции для нанесения термоактивированного клея 22, который подается к гофрированной или центральной рифленой секции 18 заготовки 10. Механизм, видный на фиг.7, сдублирован и, таким образом, не проиллюстрирован на левой стороне устройства, и термоактивированный клей на левой стороне устройства подается к гофрированной или рифленой стороне левой клеевой створки 19. На этих станциях удерживающий механизм 60, закрепленный на раме 102 устройства, размещен над заготовками 10. Фотоэлементы 62 закреплены на удерживающих механизмах. Они реагируют на ведущий край 11 заготовки 10 и посылают сигнал на контрольный механизм, который в свою очередь посылает сигнал механизму, заставляющему термоактивированный клей 22 распределиться через механизм распределения 63, закрепленный на держателях 60. В результате две линии термоактивированного клея 22 расположены на гофрированной поверхности заготовки 10. Этот клей будет размягчаться от горячего напитка в стакане, и держатель приклеится к стакану. При нанесении клей находится при температуре 295°F. Клей, используемый для этой цели в предпочтительном выполнении этого изобретения, представляет собой промышленный клей, обозначаемый как 191-10 и от AABBIT Ade. Чикаго Иллинойс.

Фиг.8 показывает рабочую станцию, на которой холодный воздух подается к термоактивированному клею 22, распределенному на гофрированной поверхности центральной секции 18 заготовки 10. Вид, показанный на фиг.8, представляет правую сторону устройства 100, а заготовки 10 движутся слева направо. В этом виде термоактивированный клей 22 наложен на гофрированную или центральную рифленую секцию 18 заготовки 10, и холодный воздух направляют в эту зону заготовки 10. Механизм, показанный на фиг.8, сдублирован и, таким образом, не проиллюстрирован на левой стороне устройства. Единственное отличие в этом устройстве на левой стороне устройства заключается в том, что охлажденный термоактивированный клей 22 распределен на левую клеевую створку 19, а не на центральную секцию 18. Сжатый воздух подается на эти станции через трубы 64. Сжатый воздух охлажден, и потоки замораживающего воздуха при температуре около 20°F направляются на термоактивированный клей 22. Эта операция кристаллизует термоактивированный клей 22 достаточно, чтобы он потерял свою способность удерживаться или прикрепляться к другой стороне заготовки, когда клеевая створка 19 и створка наложения 20 согнуты и придавлены вниз в зоне, в которую подан термоактивированный клей 22. В предпочтительном выполнении окружающий воздух, предварительно сжатый, подается через вихревую трубу, которая конвертирует часть окружающего воздуха в холодный поток воздуха. В вихревой трубе сжатый воздух проходит через насадки, которые разделяют его на горячую и холодную фракции, выходящие из противоположных концов вихревой трубы. Соотношение горячей и холодной фракций может быть отрегулировано управлением относительным измерением частей. Ссылка может быть сделана на патент США №3173273 для более полного раскрытия работы вихревой трубы. Вихревая труба размещена в секции 65 цилиндрической формы, которая приближена к точке, где охлажденный воздух кристаллизует клей 22. Отверстие вихревой трубы может быть открыто или закрыто кнопкой 59, которая обеспечивает поддержание желаемой температуры распределяемого воздуха, несмотря на температуру окружающего воздуха. Горячий воздух отсасывается через каналы 66. Конечно для подачи замораживающего воздуха, охлаждающего воздушный распределитель, мог быть использован холодильник. Охлажденный воздух направляется через основной рукав 67 пластичной воздушной распределительной трубы, а затем распределяется в первую распределительную секцию 68 и вторую распределительную секцию 69, каждая из которых заканчивается в насадке. Первая распределительная секция 68 подает холодный воздух на термоактивированный клей 22, который затем получает вторую порцию охлажденного воздуха от второй распределительной секции 69.

Как видно на фиг.8, правая створка наложения 20 заготовок 10 отогнута вверх, когда они входят на эту рабочую станцию. В результате предварительное сгибание этой створки, имеющее место на этой станции, проиллюстрировано на фиг.6. Как видно на фиг.8, L-образный брус 70 смонтирован на раме 102 устройства, сразу же после которого распределяется холодный воздух. Горизонтальное плечо 71 L-образного бруса 70 проходит под углом поперек направления повернутых вверх створок наложения 20. В результате правые откидные створки наложения 20 возвращены к горизонтальному положению. Это обеспечивает размещение заготовок 10 между другим рядом верхних ремней 52 и нижних ремней 53, которые будут решать задачу транспортировки заготовок по длине устройства. Это необходимо, потому, что на следующей рабочей станции левая откидная клеевая створка 19 будет плоско отогнута относительно центральной секции 18 заготовки 10, и затем клеевой шов 23 будет выполнен на поверхности откидной клеевой створки 19, которая была зачищена.

Следующая рабочая станция, проиллюстрированная на фиг.9, устройства 100 находится там, где левая клеевая створка 19 отогнута над центральной секцией 18 заготовки 10. Как видно на фиг.9, левая клеевая створка 19 движется справа налево. Как только левые откидные клеевые створки 19 войдут на эту рабочую станцию, они слегка поднимутся от горизонтального положения. Это является результатом предварительного сгибания этой откидной створки, которое произошло на рабочей станции, показанной на фиг.5. Сгибающий штырь 200 смонтирован на раме 102 устройства так, что он лежит над заготовкой 10 в зоне перфорированной радиальной линии сгиба 16. Функция сгибающего штыря 200 заключается в том, чтобы удерживать внизу центральную секцию 18 заготовки 10 и создавать край, вдоль которого левая клеевая створка 19 будет согнута. Сгибающий брус 202, который установлен на раме 102 устройства, проходит внутрь и над кончиком сгибающего штыря 200 так, что ведущий край сложенной клеевой створки 19 толкает сгибающий брус 202. Этот брус 202 проходит внутрь от точки, где произошел начальный контакт между откидной створкой 19 и его свободным концом 203. Ведущий край и донная поверхность клеевой створки 19 скользят вдоль сгибающего бруса 202, вызывая поворот клеевой створки далее к горизонтальному положению. Направляющая 201, несущая ремень, присоединена к раме 102 устройства. Направляющая 201 имеет три свободно вращающихся, вертикально ориентированных ролика, через которые продет ремень 206. Размещение ремня 206 также видно на предыдущей станции, которая проиллюстрирована на фиг.5. Таким образом, ремень 206 скручен из горизонтального положения в вертикальное. В результате на свободном конце 203 сгибающего бруса 202 ремень 206 вертикально ориентируется и способствует ориентированию клеевой створки 19 в вертикальное положение. Клеевая створка 19 продолжает продвигаться налево, как видно на фиг.9, к положению, где размещено сгибающее коническое колесо 204. Это колесо 204 фактически зацепляет верхнюю или наружную поверхность ремня 206, который в свою очередь взаимодействует с клеевыми створками 19, когда они проходят мимо этого местоположения. Коническое колесо 204 заставляет ремень 206 сдвинуться от его вертикального положения приблизительно на угол 45° и в свою очередь заставляет клеевую створку 19 принять это положение. Ремень 206 далее толкает прижимное колесо 207, зацепляющее верхнюю поверхность ремня 206, заставляя его сдвинуться в горизонтальное положение. В этом положении клеевая створка 19 согнута над центральной секцией 18 заготовки 10. В течение описанного выше процесса, проиллюстрированного на фиг.9, нижняя поверхность центральной секции заготовки 10 поддерживается нижним ремнем 205, который виден в крайнем левом положении на фиг.9. После того, как клеевая створка 19 покидает размещение сгибающего прижимного колеса 207, она остается в согнутом вниз положении посредством механизма 208 нижнего удержания, который вставляет створку 19 между ремнем 206 и нижним ремнем 205. Механизм нижнего удержания 208 обеспечивает надежное управление заготовкой 10 после того, как левая клеевая створка 19 была согнута на центральной секции 18 заготовки 10. Механизм нижнего удержания 208 включает первый ролик 214, верхний шкив 209 и второй ролик 213. Верхний шкив 209 смонтирован с возможностью свободного вращения наверху мачты 210. Ремень 206 проходит под роликом 214, вверх и вокруг шкива 209 и затем вниз и вокруг ролика 213. Ремень 206 находится в этой горизонтальной точке и движется справа налево, как обозначено стрелкой А.

На фиг.10 заготовки 10 передаются верхним ремнем 52 и скооперированным с ним нижним ремнем 53 слева направо. На этой стадии процесса зачищенная зона 21 левой клеевой створки 19, полученная на сплошной наружной поверхности, располагаемой под поверхностью заготовки, при зачистке, выходит на верхнюю часть заготовки 10. Следующая операция в процессе - создание клеевого шва в зоне, которая была зачищена. Левая откидная клеевая створка 19 удерживается в согнутом положении верхним 52 и нижним 53 ремнями таким образом, что зачищенная зона выставлена для нанесения на нее клея. Как видно в крайней левой части фиг.10, плавкий клеевой шов 23 выполняется на сплошной наружной поверхности согнутой клеевой створки 19, которая была зачищена. Распределитель горячего расплава 300 поддерживается на раме 102 устройства несущим брусом 301. Распределитель 300 получает плавящийся горячий клей через гибкую трубу 302. Фотоэлемент 304 реагирует на присутствие заготовки 10 и посылает сигнал на процессор через линию 306, которая в свою очередь посылает сигнал через линию 306 распределителю 300, сообщая о распределении клея. После того, как горячий расплав 23 распределен на зачищенную зону левой клеевой створки 19, правая створка наложения 20 согнута над и прижата против зоны, на которую нанесен клей 23. Несущая направляющая 308 ремня удерживается рамой 102 устройства. Эта направляющая 308 имеет три свободно вращающихся, вертикально ориентированных ролика, через которые продета верхняя линия 311 ремня 310. Функция направляющей 308 заключается в том, чтобы скрутить ремень 310 из горизонтального положения в вертикальное, когда он проходит через нее. Правая створка наложения 20 ложится над верхней линией 311 горизонтально ориентированного ремня 310, как только заготовка 10 приблизилась к зоне, показанной на фиг.10. Как только линия 311 ремня 310 начинает перемещение до входа направляющей 308 из горизонтального положения в вертикальное, правая створка наложения 20 поворачивается вверх относительно перфорированной радиальной линии сгиба 17. Верхняя линия 311 является при вертикальной ориентации относительно выходов, направляющей 308 и поднимает правую створку наложения 20 в вертикальное положение.

Так как заготовка 10 продолжает двигаться вправо, как видно на фиг.10, она достигает коническое сгибающее колесо 314, которое взаимодействует с наружной вертикальной поверхностью ремня 310, заставляя его двигаться назад в горизонтальное положение и загибать правую откидную створку наложения 20 в горизонтальное согнутое положение. Поскольку заготовка 10 продолжает двигаться вправо, как видно на фиг.10, ремень 310 толкает сгибающее прижимное колесо 316, имеющее форму шайбы и нажимающее на створку наложения 20 вниз в согнутое горизонтальное положение над зачищенной зоной, куда нанесен горячий расплавленный клей. В этой части процесса заготовка 10 сформирована в готовое изделие 500 за исключением заключительной операции продолжения давления на правую откидную створку наложения 20 в контакт с левой клеевой створкой 19 в течение времени, достаточного для застывания клея.

Поскольку изделие 500 продолжает перемещение вдоль устройства 100, оно достигает станции приложения давления. На этой станции имеется аппарат 400 приложения давления, фиг.11. Аппарат 400 приложения давления включает верхний непрерывный ремень 406 и нижний непрерывный ремень 408, которые формируют вход 401. Изделия 500 подаются верхними ремнями 52 и нижними ремнями 53 во вход 401 аппарата 400 приложения давления и продвигаются по длине этого аппарата 400. Верхний ремень 406 проходит над большим приводным барабаном 402, размещенным около конца устройства и ниже рядов свободно вращающихся роликов 404, которые взаимодействуют с внутренней поверхностью нижней ступеньки ремня 406. Ряды свободно вращающихся роликов 404 включают начальный ролик 405, который также взаимодействует с внутренней поверхностью ремня 406 вдоль его переднего края. Нижний ремень 408 проходит над начальным роликом 409, за которым следуют ряды регулируемых роликов 409, взаимодействующих с нижней стороной ремня 408. Для поднятия и опускания рядов роликов 409 предусмотрен регулировочный механизм. Давление нижнего ремня 408 на конечный продукт увеличивается путем регулировки этого ремня вверх. Таким образом, если, например, оператор выполняет проверку качества изделия и находит, что клей, удерживающий две створки вместе, недостаточно прочно соединяет концы вместе, он может отрегулировать размещение ряда нижних роликов.

Фиг.12 - вид в увеличенном масштабе на изделия 500, подаваемые верхним ремнем 52 и нижним ремнем 53 во вход 401 аппарата 400 приложения давления. Ремень 406 аппарата приложения давления приводится с меньшей скоростью, чем ремни 52, 53, и, таким образом, пространство между заготовками 10, которое существовало, когда изделие было продвинуто ремнями 52, 53, исчезает сразу, как только изделия 500 входят во вход 401 аппарата 400 приложения давления. Изделия, таким образом, входят и выходят из аппарата 400 сформированными внахлест с ведущим краем изделия 500, поддерживающим предыдущее изделие. Фотоэлемент 420 считает изделия 500, когда они подаются во вход 401 аппарата 400, посылая сигнал в операционную систему устройства, как только каждое изделие опознано. Предусмотрен толкающий механизм 422, имеющий толкающий рычаг 423, повернутый