Реактор для каталитического получения водорода и оксида углерода

Иллюстрации

Показать всеИзобретение относится к технологии реформинга с водяным паром. Сущность изобретения: Реактор, представляющий собой устройство, снабженное средствами для подачи углеводородного сырья и водяного пара и средствами для удаления продукта включает пористую металлическую несущую структуру, внутри которой осажден катализатор реформинга с водяным паром, причем пористая металлическая несущая структура прикреплена к внутренней стенке реактора посредством припаивания или диффузионного связывания. Изобретение позволяет улучшить эксплуатационные характеристики реактора за счет повышенной стабильности адгезии слоя катализатора к внутренней стенке реактора. 5 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к технологии реформинга с водяным паром, более конкретно к реактору для каталитического получения водорода и оксида углерода.

Известен реактор для каталитического получения водорода и оксида углерода, представляющий собой устройство, снабженное средствами для подачи углеводородного сырья и водяного пара и средствами для удаления продукта реакции, причем внутренняя стенка реактора снабжена тонкой пленкой катализатора реформинга с водяным паром (ЕР 0855366 А1, М. кл. С 01 В 3/38, 29.07.1998).

Основная проблема с известным реактором состоит в том, чтобы создать достаточную прочность адгезии катализатора к внутренней стенке реактора и в то же время сохранить необходимые свойства катализатора в отношении его каталитической активности, пористой структуры, устойчивости к агломерации и так далее.

Технический результат изобретения заключается в создании реактора для каталитического получения водорода и оксида углерода с улучшенными эксплуатационными характеристиками благодаря повышенной стабильности адгезии слоя катализатора к внутренней стенке реактора.

Он достигается реактором для каталитического получения водорода и оксида углерода, представляющим собой устройство, снабженное средствами для подачи углеводородного сырья и водяного пара и средствами для удаления продукта реакции, причем внутренняя стенка реактора снабжена слоем катализатора реформинга с водяным паром, который включает пористую металлическую несущую структуру, внутри которой осажден катализатор реформинга с водяным паром, причем пористая металлическая несущая структура прикреплена к внутренней стенке реактора посредством припаивания или диффузионного связывания.

Катализатор осажден внутри пористой несущей структуры и удерживается в этой структуре, что снижает или даже устраняет требование адгезии катализатора к стенке реактора.

Пористые металлические структуры имеют улучшенную адгезию к металлической стенке реактора. При осуществлении настоящего изобретения может быть использован любой тип металлической пористой структуры, который способен выдерживать условия реального процесса, используемые в процессе реформинга с водяным паром, включая металлическую пену, металлическую сетку, вспученный металл, спеченный металл и металлическую марлю. Требования к адгезии катализатора зависят от выбранного типа пористого металла.

Вспененный металл имеет структуру, где полости пор являются преимущественно сферическими, и отверстия полостей имеют радиус меньше, чем радиус сферических полостей. Каталитический материал, который осаждается в полостях, не может исключаться из полостей. Следовательно, адгезия катализатора к металлу не требуется.

Катализатор может быть осажден в полостях, например, интрузией суспензии, содержащей предшественник керамики, в металлическую пену с последующими высушиванием, прокаливанием и импрегнированием каталитически активным материалом.

Если выбирают пористую металлическую структуру, в которой катализатор не удерживается физической поверхностью структуры, требуемая прочность адгезии катализатора к металлу все же снижается. Вследствие повышенной площади межфазной поверхности между катализатором и металлом прочность адгезии на единицу площади становится ниже, чтобы обеспечить ту же самую общую прочность адгезии.

Потеря катализатора за счет истирания с успехом снижается, поскольку катализатор защищен металлической структурой при контакте с газом, неизбежно содержащим частицы, летящие вдоль внутренней поверхности реактора.

Риск отслаивания катализатора от стенки реактора вследствие, например, термического напряжения, существенно понижается.

Пористая структура для использования в реакторе согласно настоящему изобретению представляет собой первую ступень, присоединенную к стенке реакционного сосуда. Затем катализатор диспергируют в этой пористой структуре.

Пористый металл может быть прикреплен к стенке реактора, например, припаиванием или диффузионным связыванием.

Стадия получения, в которой пористый металл прикрепляют к стенке реактора, требует нагревания реактора и пористого металла до температуры выше максимальной температуры эксплуатации реактора. Это необходимо, чтобы обеспечить достаточную прочность адгезии при максимальной температуре эксплуатации реактора.

Когда применяют припаивание, температура припаивания должна быть, по меньшей мере, на 100-150°С выше, чем максимальная температура эксплуатации.

Катализатор может быть размещен в пористой структуре посредством, например, распыления, окраски или погружения в суспензию, содержащую предшественник керамики. После этого суспензию высушивают и прокаливают. Наконец, таким образом, полученный керамический слой импрегнируют каталитически активным материалом. По-другому каталитически активный материал используют одновременно с предшественником керамики.

В определенном варианте осуществления изобретения пористую структуру прикрепляют к стенке реактора реформинга по следующей процедуре:

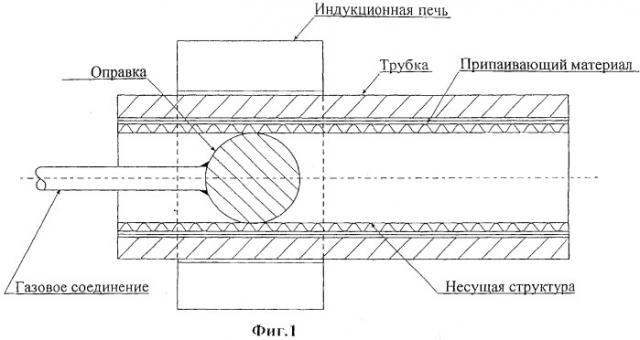

Пористую металлическую структуру после подходящей предобработки несущего материала и трубки помещают в трубку реактора вместе с припаивающим материалом. Трубку устанавливают в индукционную печь так, чтобы часть трубки нагревалась выше температуры припаивания. Используют оправку или сферу, чтобы прижать пористый металл к стенке трубки в зоне припаивания для того, чтобы обеспечить контакт со стенкой трубки, как схематически показано на Фиг.1 в приложенных чертежах. Зона нагревания и оправка движутся вдоль трубки по длине, чтобы получить припаивание несущего материала вдоль всей длины трубки.

Это изобретение может быть также использовано для других форм, отличных от круглых трубок, использованием оправки подходящей формы.

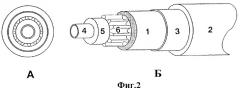

Установка для следующего способа прикрепления пористого металла к стенке реактора реформинга схематически показана на Фиг.2А и Фиг.2Б. Фиг.2А показывает установку, видимую от конца; Фиг.2Б показывает вид по частям. Пористую металлическую структуру 1 после подходящей предобработки несущего материала и трубки помещают в трубку 2 вместе с припаивающим материалом 3. Внутри трубки устанавливают вторую меньшую трубку или стержень 4. В кольцеобразное пространство между внутренней и наружной трубками помещают материал 5, который расширяется при высокой температуре. Распорку 6 помещают, чтобы избежать контакта между 5 и 1. Трубку помещают в печь и нагревают до температуры припаивания. Расширяемый материал прижимает пористую металлическую структуру к стенке трубки, чтобы обеспечить контакт со стенкой трубки. Используемый расширяющийся материал 5 представляет собой Interam®, продукт, который может быть получен от 3М Inc. В обоих способах катализатор полностью диспергируется в пористой структуре.

1. Реактор для каталитического получения водорода и оксида углерода, представляющий собой устройство, снабженное средствами для подачи углеводородного сырья и водяного пара и средствами для удаления продукта реакции, причем внутренняя стенка реактора снабжена слоем катализатора реформинга с водяным паром, отличающийся тем, что реактор включает пористую металлическую несущую структуру, внутри которой осажден катализатор реформинга с водяным паром, причем пористая металлическая несущая структура прикреплена к внутренней стенке реактора посредством припаивания или диффузионного связывания.

2. Реактор по п.1, отличающийся тем, что металлическая структура представляет собой вспененный металл, металлическую сетку, вспученный металл, спеченный металл или металлическую марлю.

3. Реактор по п.1, отличающийся тем, что припаивание проводят с помощью индукционной печи.

4. Реактор по п.3, отличающийся тем, что пористый несущий материал представляет собой вспененный металл.

5. Реактор по п.1, отличающийся тем, что пористый несущий материал фиксируют во время процесса припаивания посредством расширяющегося материала.

6. Реактор по любому из предыдущих пунктов, отличающийся тем, что его устройство представляет собой трубку.