Угольные брикеты для процесса восстановительного плавления и способ их получения

Иллюстрации

Показать всеНастоящее изобретение относится к составам угольных брикетов для процессов восстановительного плавления, а также к способу получения угольных брикетов. Угольный брикет включает 50 мас.% и менее по меньшей мере шлама и/или пыли и остаток мелкого угля в качестве основных компонентов, при этом шлам и пыль включают железо или соединения железа, углерод, соединения кальция и магния, а также 5-20 весовых частей связующего на 100 весовых частей основных компонентов. Описан также способ получения угольных брикетов. Изобретение позволяет получать брикеты с высокой прочностью при падении и удовлетворительном динамическом растрескивании при нагревании. 4 н. и 11 з.п. ф-лы, 1 ил., 6 табл.

Реферат

Настоящее изобретение относится к угольным брикетам для процесса восстановительного плавления, при котором уголь и железную руду загружают в плавильную печь для получения расплавленного железа. Более конкретно настоящее изобретение относится к угольным брикетам, обладающим достаточной прочностью при падении и удовлетворительной склонностью к растрескиванию при нагревании и применяемым при осуществлении восстановительного плавления, в котором в качестве сырья используют шлам и пыль, а также к способам получения указанных угольных брикетов.

Известно, что поскольку в новых процессах FINEX и COREX, представляющих собой способы восстановительного плавления (получения расплавленного железа с применением угля), в качестве топлива для плавильной печи применяют уголь вместо кокса, указанные способы имеют преимущества в доступности топлива. Размер частиц угля, используемого в процессах восстановительного плавления, ограничен размером 8 и более мм. В том случае, если уголь имеет размер частиц менее 8 мм, он не сгорает полностью в плавильной печи, а выносится в коллектор для пыли. Кроме того, при загрузке избыточного количества мелкого угля с размером частиц менее 8 мм могут иметь место нежелательные нарушения, создающие различные проблемы в ходе процесса, такие как нехватка топлива из-за его выноса в коллектор для пыли. Соответственно применение такого мелкого угля для получения железа ограничено. Однако большая часть угля, используемого в настоящее время для получения железа, состоит из мелких частиц, имеющих размер 8 и менее мм.

Поскольку применение мелкого угля для восстановления плавлением ограничено, мелкий уголь в основном применяют для инжекции угольной пыли (PCI) или в качестве топлива для получения кокса. Однако поскольку характеристики угля, пригодного для использования в способе восстановительного плавления, определены, то существует также ограничение по применению данного мелкого угля для других способов, за исключением способа восстановительного плавления. Следовательно, существует потребность в разработке соответствующих способов, обеспечивающих агломерацию мелкого угля в виде угольного брикета, применимого для способа восстановительного плавления.

В публикации РСТ WO 02/50219 описан способ получения угольного брикета из мелкого угля, применимый для получения железа способом восстановительного плавления. В данной публикации описан угольный брикет, получаемый из мелкого угля путем смешивания мелассы в качестве связующего и негашеной извести в качестве отвердителя. Поскольку способ восстановительного плавления отличается от способа получения железа в доменной печи, к угольному брикету предъявляются определенные требования. Поскольку при получении железа в доменной печи температура в верхней части печи составляет всего 200-300°C, динамическое растрескивание при нагревании не имеет особого значения. На данном этапе в доменную печь последовательно загружают угольные брикеты и спеченную руду, которые затем медленно опускаются в нижнюю часть доменной печи. Соответственно угольные брикеты, предназначенные для доменной печи, должны иметь высокое сопротивление сжатию. И наоборот, поскольку температура в верхней части плавильной печи при восстановительном плавлении доходит приблизительно до 1000°С, летучие компоненты угольного брикета переходят в газ и вызывают растрескивание сразу же после загрузки угольного брикета в плавильную печь. Соответственно растрескивание при нагревании и динамическое растрескивание при нагревании, а также прочность при падении, являются важными характеристиками, необходимыми для угольного брикета, предназначенного для восстановительного плавления. Несмотря на то, что применявшиеся ранее угольные брикеты удовлетворяют различным требованиям, необходимым для процесса восстановительного плавления, к примеру, прочность при падении должна составлять 70 процентов и более, а растрескивание при нагревании - 70 процентов и более, в известных способах в качестве сырья применяют только мелкий уголь.

На металлургических заводах получают множество побочных продуктов. Рециркуляция побочных продуктов при получении железа является экономически выгодной. Побочные продукты в основном подразделяют на следующие четыре категории: пыль, шлам, шлак и огнеупорный бой. Поскольку пыль и шламы содержат большое количество железа (Fe) или его содержащих соединений, углерод (С), соединений кальция и магния, на металлургических заводах и в цементной промышленности их подвергают рециркуляции в качестве сырья. Соединения, содержащие железо, в основном представляют собой оксиды железа. Однако большое количество шлама и пыли не подвергают рециркуляции, а утилизируют путем отверждения или спекания. Соответственно обработка и рециркуляция побочных продуктов постепенно становятся важными проблемами охраны окружающей среды.

Пыль и шламы получают в результате каждого процесса, осуществляемого на металлургических заводах. Пыль и шламы содержат углерод, который может быть использован в качестве источника тепла и восстанавливающего агента, содержащие железо соединения могут быть использованы в качестве источника железа, а соединения кальция и магния - в качестве добавок и т.д. Большая часть частиц пыли и шлама имеют размер 1 мм и менее 1 мм. Содержание влаги в пыли и шламе различается в зависимости от процессов или свойств пыли и шлама. Поскольку пыль и шлам содержат большое количество ценных компонентов, то часть из них подвергают рециркуляции. С учетом компонентов, содержащихся в шламе и пыли, а также их свойств и вторичного загрязнения и т.д., существует необходимость в разработке нового способа, обеспечивающего рециркуляцию пыли и шлама при получении чугуна. По причине относительно высокого содержания влаги в шламе и необходимости проведения дополнительной стадии сушки шлам редко подвергают рециркуляции. Соответственно рециркуляция шлама является очень важным процессом.

Настоящее изобретение было разработано для решения вышеуказанных проблем, и его целью является получение угольных брикетов, имеющих достаточную прочность при падении, удовлетворительное растрескивание при нагревании и динамическое растрескивание при нагревании, подходящие для осуществления способа восстановительного плавления с применением в качестве сырья побочных продуктов, получаемых на металлургических заводах.

Другой целью настоящего изобретения является разработка способов получения угольных брикетов.

Для достижения вышеуказанных целей настоящего изобретения разработан угольный брикет, предназначенный для восстановительного плавления, содержащий:

- 50 мас.% и менее шлама и остаток мелкого угля в качестве основных компонентов, при этом шлам содержит железо (Fe) или соединения железа, углерод (С), соединения кальция и магния; и

- 5-20 весовых частей связующего на 100 весовых частей основных компонентов.

В соответствии с другим аспектом настоящего изобретения предусматривается угольный брикет для восстановительного плавления, содержащий:

- 50 мас.% и менее пыли и остаток мелкого угля в качестве основных компонентов, при этом пыль содержит железо (Fe) или соединения железа, углерод (С), соединения кальция и магния; и

- 5-20 весовых частей связующего на 100 весовых частей основных компонентов.

В соответствии с другим аспектом настоящего изобретения предусматривается угольный брикет для восстановительного плавления, содержащий:

- 50 мас.% и менее смеси шлама и пыли и остаток мелкого угля в качестве основных компонентов, при этом отстой и пыль содержат железо (Fe) или соединения железа, углерод (С), соединения кальция и магния; и

- 5-20 весовых частей связующего на 100 весовых частей основных компонентов.

В соответствии со следующим аспектом настоящего изобретения предусматривается способ получения угольного брикета для восстановительного плавления, включающий следующие стадии:

- смешивание 50 мас.% и менее по меньшей мере только шлама или пыли и остаток мелкого угля в качестве основных компонентов, при этом шлам и пыль содержат железо (Fe) или соединения железа, углерод (С), соединения кальция и магния;

- добавление 5-20 весовых частей мелассы в качестве связующего к 100 весовым частям основных компонентов и перемешивание; и

- формование полученной смеси.

При необходимости перед добавлением связующего к 100 весовым частям основных компонентов могут быть добавлены 5 весовых частей и менее негашеной извести, а затем подвергнуты выдержке.

Авторы настоящего изобретения обнаружили, что угольный брикет, получаемый с применением шлама или пыли (побочных продуктов металлургических заводов) и мелкого угля в качестве сырья может быть использован для восстановительного плавления (процесс FINEX или COREX), что послужило основой изобретения. Угольный брикет в соответствии с настоящим изобретением удовлетворяет таким требованиям, необходимым для процесса восстановительного плавления, как прочность при падении, растрескивание при нагревании и динамическое растрескивание при нагревании. В частности, шлам, применяемый в качестве сырья для угольного брикета в соответствии с настоящим изобретением, может быть высушенным или невысушенным.

Вышеуказанные и другие цели, признаки и иные преимущества настоящего изобретения станут более очевидными из следующего подробного описания в сочетании с прилагаемым графическим изображением, на котором:

Чертеж представляет собой технологическую схему, изображающую способ получения угольного брикета с применением шлама и пыли, в соответствии с настоящим изобретением.

Дальнейшее описание настоящего изобретения относится к угольному брикету и способу его получения.

Угольный брикет в соответствии с настоящим изобретением включает по меньшей мере шлам или пыль и мелкий уголь в качестве основных компонентов, а также связующее. При необходимости угольный брикет в соответствии с настоящим изобретением дополнительно включает отвердитель.

Мелкий уголь, применяемый в настоящем изобретении, представляет собой уголь, не удовлетворяющий требованиям по размеру для процесса получения чугуна, например процесс COREX, то есть имеющий размер частиц 8 мм и более, обычно рекомендованный для способа COREX. Соответственно мелкий уголь, применяемый в настоящем изобретении, имеет размер частиц менее 8 мм, предпочтительно - менее 4 мм. Если размер частиц мелкого угля составляет 8 мм и выше, то на стадии формования требуется применять очень высокое давление прессования, которое может вызвать трещины получаемого угольного брикета. Соответственно мелкий уголь предпочтительно измельчают до размера частиц менее 4 мм.

Шлам и пыль, применяемые в настоящем изобретении, включают ценные компоненты, такие как железо (Fe) или соединения железа, углерод (С), соединения кальция и магния. Соединения железа в основном представляют собой оксиды железа.

Шлам и пыль, получаемые на металлургических заводах (получение передельного чугуна и стали и т.д.), включают перечисленные выше ценные компоненты. Физические свойства шлама подобны свойствам пыли, за исключением различия в содержании влаги. Соответственно после сушки шлам имеет почти такие же физические свойства, как и пыль.

Шлам может быть использован в высушенном виде, однако он охарактеризован в невысушенном виде. Иначе говоря, невысушенный шлам может быть использован в качестве сырья для угольного брикета, предназначенного для осуществления способа восстановительного плавления в соответствии с настоящим изобретением. Невысушенный шлам предпочтительно содержит 50 процентов и менее влаги. Если содержание влаги невысушенного шлама превышает 50%, то он не может быть гомогенно распределен в мелком угле и в конце концов агломерируется в виде комков. Это означает, что сегрегированный невысушенный шлам снижает прочность при падении и растрескивание при нагревании получаемого угольного брикета.

С другой стороны, высушенный шлам, применимый в настоящем изобретении, содержит 5% и менее воды.

Относительно рециркуляции шлама и пыли в качестве сырья для угольного брикета в процессе получения чугуна следует отметить, что повышенное содержание ценных компонентов предпочтительно. Содержание ценных компонентов предпочтительно составляет 30 мас.% и выше в расчете на сухую массу шлама или пыли. Шлам или пыль могут содержать примеси, такие как цинк (Zn), щелочные металлы, оксид алюминия (Al2O3), сера (S), фосфор (Р), хлор (Cl) и т.д. Содержание указанных примесей предпочтительно ограничено следующим образом: 2,0% и менее цинка (Zn), 2,0 процента и менее общей массы щелочных металлов, 1,0 процент и менее серы (S), 1,0 процент и менее фосфора (Р), 6,0 процентов и менее оксида алюминия (Al2O3) и 1,0 процент и менее хлора (Cl). Поскольку цинк (Zn) и щелочные металлы могут образовывать осадки в газифицирующей плавильной печи, отрицательно влияющие на поток газа и затрудняющие опускание загружаемых материалов и т.д., то их содержание предпочтительно соответственно ограничивают до 2,0% и менее. Поскольку сера (S) и фосфор (Р) являются компонентами, содержание которых в расплавленном передельном чугуне ограничено, то их содержание предпочтительно составляет 1,0% и менее соответственно. Поскольку оксид алюминия Al2O3 является компонентом, влияющим на текучесть шлака, необходимо добавлять большое количество дополнительных материалов с целью поддержания текучести шлака. Соответственно содержание Al2O3 ограничивают до 6,0 процентов и менее, более предпочтительно - 3,0 процента и менее. Cl может быть сконцентрирован в устройствах для обработки воды, тем самым коррозируя их. Соответственно содержание Cl предпочтительно ограничено до 1,0% и менее.

Общая масса ценных компонентов и содержание примесей предпочтительно не должно выходить за рамки вышеуказанных интервалов. В том случае, если общая масса ценных компонентов и содержание примесей выходят за рамки вышеуказанных интервалов, шлам или пыль, удовлетворяющие предпочтительным требованиям, могут быть смешаны со шламом или пылью, не удовлетворяющим указанным интервалам, таким образом, чтобы общая масса ценных компонентов и содержание примесей не выходили за рамки предпочтительных интервалов.

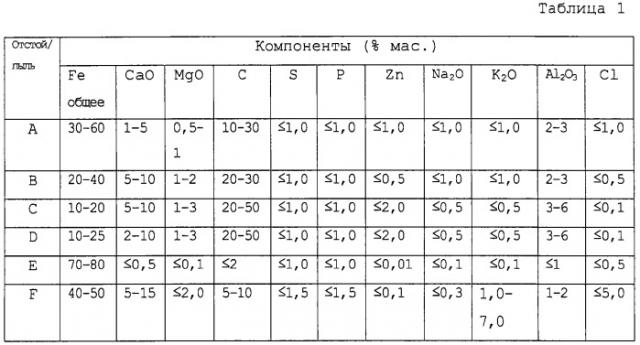

Типичными примерами шлама, удовлетворяющего предпочтительным требованиям, являются шлам из плавильных печей металлургических заводов, шлам после получения расплавленного железа с применением угля, шлам из устройств для обработки воды металлургических и сталеплавильных заводов, а также из устройств по обработке сточных вод. С другой стороны, в качестве пыли в основном применяют пыль из устройств для получения катанки на металлургических заводах. Поскольку пыль, возникающая при спекании на металлургических заводах, выходит за рамки допустимого содержания щелочных металлов и Cl, предпочтительно не применять ее в качестве сырья для получения угольного брикета в соответствии с данным изобретением. Составы шлама и пыли, получаемые на металлургических заводах, указаны в следующей таблице 1.

А: шлам из плавильной печи,

В: шлам после получения расплавленного железа с применением угля,

С: шлам из устройств для обработки воды металлургических и сталеплавильных заводов,

D: шлам из устройств по обработке сточных вод,

Е: пыль из устройств для получения катанки,

F: пыль из устройств для спекания.

В соответствии с настоящим изобретением предпочтительным является угольный брикет, содержащий в качестве основных компонентов 50 мас.% и менее только шлама или пыли и остаток мелкого угля. В том случае, если содержание шлама и пыли превышает 50%, физические свойства получаемого угольного брикета могут быть снижены. Поскольку физические свойства шлама подобны указанным свойствам пыли, то может быть определена правильная пропорция смешивания шлама и пыли.

Связующее, применяемое в соответствии с настоящим изобретением, включает нефтяной пек, нефтяной битум, мелассу, термически твердеющие смолы, крахмалы и цементы и т.д., наиболее предпочтительно - мелассу. Меласса предпочтительно имеет твердую составляющую в количестве 70-80 мас.%. В том случае, если твердая составляющая содержится в количестве менее 70%, содержание сахара, проявляющего присущие ему связующие свойства, слишком мало. В том случае, если твердая составляющая содержится в количестве более 80%, равномерное смешивание с другими компонентами становится невозможным из-за высокой вязкости мелассы.

Связующее добавляют в количестве, составляющем 5-20 мас.% в расчете на 100 мас. частей основных компонентов, состоящих на 50 мас.% и менее из только шлама или пыли и остатка мелкого угля. В том случае, если количество добавляемого связующего составляет менее 5 мас. частей, прочность формованного угольного брикета слишком низкая. В том случае, если количество добавляемого связующего составляет более 20 мас. частей, это невыгодно с точки зрения экономической эффективности.

При необходимости угольный брикет в соответствии с настоящим изобретением дополнительно содержит отвердитель. В качестве отвердителя могут быть использованы неорганические материалы, такие как негашеная известь (СаО), известняк, железная руда, боксит и т.д., при этом наиболее предпочтительной является негашеная известь. Негашеная известь (СаО) превращается в гашеную известь в результате экзотермической реакции с влагой, содержащейся в мелком угле или шламе. В результате экзотермической реакции негашеная известь способна удалять влагу, содержащуюся в мелком угле или шламе. Негашеная известь предпочтительно имеет размер частиц, составляющий 1 мм и менее. Чем меньше частицы негашеной извести, тем больше удельная поверхность. Соответственно негашеная известь (СаО) легко превращается в гашеную известь в результате реакции с влагой, содержащейся в мелком угле.

Отвердитель предпочтительно добавляют в количестве, составляющем 5 мас. частей в расчете на 100 мас. частей основных компонентов, таких как мелкий уголь, шлам и пыль. В том случае, если количество добавляемого отвердителя составляет более 5 мас. частей, физические свойства получаемого угольного брикета могут быть снижены.

Угольный брикет в соответствии с настоящим изобретением получают, добавляя связующее и при необходимости отвердитель к основным компонентам, таким как мелкий уголь, пыль и/или шлам. На физические свойства угольного брикета влияют порядок смешивания указанного сырья и параметры способа. В данном изобретении мелассу применяют в качестве связующего, а негашеную известь применяют в качестве отвердителя. Наиболее предпочтительный способ получения угольного брикета показан на фиг.1.

Вначале к мелкому углю добавляют 50 мас.% по меньшей мере только шлама или пыли.

Время смешивания варьируется в зависимости от того, является ли шлам высушенным или невысушенным. В том случае, если шлам находится в высушенном виде, время смешивания составляет не более 3 минут. В том случае, если шлам находится в невысушенном виде, время смешивания составляет 3-10 минут.

Увеличение времени перемешивания для высушенного шлама свыше 3 минут не способствует улучшению его свойств. При перемешивании в течение менее 3 минут смешивание мелкого угля с невысушенным шламом оказывается незавершенным, таким образом препятствуя агломерации. Увеличение времени перемешивания для невысушенного шлама свыше 10 минут не способствует улучшению его свойств.

Негашеную известь добавляют в количестве, составляющем 5 мас. частей в расчете на 100 мас. частей основных компонентов, таких как мелкий уголь, шлам и пыль. Смешивание осуществляют в смесителе, получая гомогенную смесь. Время смешивания предпочтительно составляет 1-3 минуты.

Затем негашеную известь подвергают выдержке с целью ее превращения в гашеную известь. Выдержка может быть частично осуществлена в смесителе, однако она ограничена из-за относительно короткого времени пребывания указанной извести в смесителе. Соответственно выдержку предпочтительно осуществляют в сборнике, таком как бункер, в течение длительного времени. Выдержку предпочтительно осуществляют в течение приблизительно 2 минут - 2 часов.

Подвергнутую выдержке смесь вновь смешивают с 5-20 мас. частями мелассы в качестве связующего. Смешивание осуществляют в смесителе. На стадии смешивания непрореагировавшую негашеную известь подвергают взаимодействию с влагой, содержащейся в мелассе, в результате чего между ними образуются связи из сахарата кальция, превращающие негашеную известь в гашеную известь. Превращение ограничено относительно коротким временем пребывания в смесителе.

Соответственно предпочтительно перемешивание смеси негашеной извести и мелассы в течение длительного периода времени с целью повышения прочности готового угольного брикета путем его отверждения в результате образования связей из сахарата кальция. Более предпочтительнее осуществлять перемешивание в смесительной машине, представляющей собой своего рода смесительные вальцы, чем в смесителе. Смесительная машина включает центральный вал в виде вертикального цилиндра, к которому прикреплены лопасти. Указанную машину применяют для перемешивания смеси негашеной извести и мелассы.

Перемешивание предпочтительно осуществляют в течение 2-50 минут. В том случае, если перемешивание осуществляют в течение менее 2 минут, прочность готового угольного брикета невысока. В том случае, если перемешивание осуществляют в течение более 50 минут, смесь высушивается, тем самым ухудшая прочность готового угольного брикета.

После перемешивания осуществляют формование. Для получения угольного брикета формование осуществляют в роликовом прессе при постоянном давлении.

В том случае, если угольный брикет в соответствии с настоящим изобретением имеет содержание влаги, составляющее 30% и выше, его прочность при падении и растрескивание при нагреве являются низкими. Соответственно предпочтительно поддерживать содержание влаги на уровне 30 процентов и ниже на протяжении всех процессов.

Далее настоящее изобретение описано более подробно со ссылкой на следующие примеры.

Пример 1

10 мас.% высушенного шлама и/или пыли, имеющих указанный ниже в таблице 2 состав, и мелкий уголь, имеющий размер частиц 4 мм и менее, смешивают в течение 3 минут и менее. Используемые высушенные шлам и пыль удовлетворяют интервалам содержания примесей, указанным выше в таблице 1. Высушенный шлам получают в результате сушки во вращающейся печи.

| Таблица 2 | |||||

| Состав высушенного шлама и пыли (мас.%) | |||||

| Шлам/пыль | Общее содержание железа (Fe) | С | CaO | MgO | Всего |

| A1 | 42,37 | 25,00 | 2,78 | 0,58 | 70,73 |

| C1 | 17,46 | 37,20 | 5,45 | 0,99 | 61,10 |

| D1 | 12,13 | 46,80 | 6,00 | 2,30 | 67,23 |

| E1 | 71,96 | 1,46 | - | - | 73,42 |

| F1 | 40,33 | 5,89 | 7,97 | 1,01 | 55,20 |

А1: шлам из плавильной печи,

С1: шлам из устройств для обработки воды металлургических и сталеплавильных заводов,

D1: шлам из устройств по обработке сточных вод,

Е1: пыль из устройств для получения катанки,

F1: пыль из устройств для спекания.

3 весовые части негашеной извести в качестве отвердителя добавляют к 100 весовым частям смеси основных компонентов. Полученную смесь подвергают выдержке в течение 2 минут - 2 часов. 8 мас.% мелассы в качестве связующего добавляют к 100 весовым частям подвергнутой выдержке смеси, а затем перемешивают при комнатной температуре в течение 2-50 минут для получения угольного брикета. Измеряют прочность при падении, растрескивание при нагревании и динамическое растрескивание при нагревании. Результаты представлены ниже в таблице 3.

Прочность при падении измеряют, роняя полученный таким образом угольный брикет с высоты 5 м четыре раза, и выражают прочность в виде соотношения крупных и мелких частиц (размер частиц составляет 6,3 мм) от общей массы дробленых частиц. Долю крупных частиц рассчитывают по следующему уравнению:

Частицы, имеющие размер более 20 мм (мас.%) + {частицы, имеющие размер 10-20 мм (мас.%) х (1/2)}

Растрескивание при нагревании измеряют, помещая полученный таким образом угольный брикет в печь для выдержки при 1000°С для получения обожженного угля, и выражают растрескивание в виде соотношения крупных и мелких частиц (размер частиц составляет 2,0 мм) от общей массы полученного обожженного угля. Долю крупных частиц рассчитывают по следующему уравнению:

Частицы, имеющие размер более 20 мм (мас.%) + {частицы, имеющие размер более 16 мм (мас.%) х (3/4)} + {частицы, имеющие размер более 13 мм (мас.%) х (2/4)} + {частицы, имеющие размер более 10 мм (мас.%) х (1/4)}

Динамическое растрескивание при нагревании измеряют, помещая полученный таким образом угольный брикет в роторную печь при 900°С для получения обожженного угля, и выражают эту величину в виде доли крупных частиц от общей массы полученного обожженного угля. Долю крупных частиц рассчитывают по следующему уравнению:

Частицы, имеющие размер более 20 мм (мас.%) + {частицы, имеющие размер более 10 мм (мас.%) х (1/2)}

Чем больше доля крупных частиц и чем меньше доля мелких частиц, тем лучше указанные свойства.

| Таблица 3 | |||||

| Сырье для угольного брикета | Прочность при падении (доля крупных частиц) | Прочность при падении (доля мелких частиц) | Растрескивание при нагревании (доля крупных частиц) | Растрескивание при нагревании (доля мелких частиц) | Динамическое растрескивание при нагревании (доля крупных частиц) |

| А1 | 87,4 | 7,4 | 60,5 | 1,6 | 50,5 |

| С1 | 76,4 | 13,8 | 61,3 | 1,2 | 51,2 |

| D1 | 91,4 | 5,0 | 54,2 | 1,3 | 48,6 |

| E1 | 88,7 | 5,7 | 67,3 | 1,8 | 56,3 |

| F1 | 82,6 | 8,5 | 63,5 | 2,1 | 47,5 |

| A1+F1 | 79,4 | 10,3 | 62,8 | 2,0 | 52,8 |

| C1+E1 | 83,1 | 4,7 | 59,6 | 1,8 | 51,1 |

| Кусковой уголь | 78,7 | 10,4 | 60,2 | 4,6 | 50,2 |

А1, С1, D1, Е1 и F1 обозначают шлам и пыль соответственно, как указано выше в таблице 1.

Как следует из таблицы 3, угольный брикет в соответствии с настоящим изобретением имеет такие же или даже лучшие свойства, чем кусковой уголь. Соответственно угольный брикет в соответствии с настоящим изобретением может быть использован для получении расплавленного железа с применением угля.

В настоящем изобретении пыль из устройств для спекания (Е1) может быть использована в виде смеси с углем, однако она содержит большое количество вредных компонентов (сера (S), щелочные металлы, хлор (Cl)), создающих проблемы в ходе процесса. Соответственно рекомендуется смешивать пыль из устройств для спекания с другим шламом или пылью с целью уменьшения содержания вредных компонентов за счет разбавления. На данном этапе количество смешиваемого шлама или пыли может быть ограничено содержанием вредных компонентов.

Пример 2

Невысушенный шлам, имеющий состав, указанный ниже в таблице 4, и пыль смешивают в течение 3-10 минут, получая смеси, указанные ниже в таблице 5. Применяемый невысушенный шлам, указанный в таблице 4, соответствует интервалам содержания примесей, указанным выше в таблице 1. На данном этапе смешивают 10 мас.% шлама и пыли и 90 мас.% мелкого угля, имеющего размер частиц 4 мм и менее.

| Таблица 4 | ||||||

| Составы невысушенного шлама и пыли (мас.%) | ||||||

| Шлам | Общее содержание Fe | C | CaO | MgO | Всего | Влага |

| А2 | 35,94 | 30,4 | 3,81 | 0,56 | 70,71 | 15,7 |

| А3 | 40,40 | 22,4 | 3,90 | 0,57 | 67,27 | 16,3 |

| В1 | 29,81 | 28,4 | 5,17 | 1,54 | 64,92 | 42,4 |

А2: шлам из плавильной печи (невысушенный),

А3: шлам из плавильной печи (невысушенный),

В1: шлам после получения расплавленного железа с применением угля (невысушенный).

3 весовые части отвердителя добавляют к 100 весовым частям смеси основных компонентов и подвергают выдержке в течение 2 минут - 2 часов. К 100 весовым частям подвергнутой выдержке смеси добавляют 8 весовых частей мелассы. Полученную смесь перемешивают в течение 2-50 минут для получения угольного брикета. С другой стороны, угольный брикет получают таким же образом, как и в примере 1, за исключением того, что невысушенный шлам, указанный в таблице 4, подвергают сушке. Измеряют прочность при падении и растрескивание при нагревании полученного таким образом угольного брикета.

| Таблица 5 | ||||

| Сырье для угольного брикета | Шлам (высушенный) | Шлам (невысушенный) | ||

| Прочность при падении | Растрескивание при нагревании | Прочность при падении | Растрескивание при нагревании | |

| А2 | 93,3 | 56,8 | 83,7 | 85,2 |

| А3 | 86,3 | 82,3 | 88,9 | 77,9 |

| В1 | 70,2 | 79,2 | 92,9 | 75,1 |

| A2+F1 | 84,5 | 69,7 | 89,4 | 77,4 |

| A3+E1 | 91,5 | 80,2 | 84,5 | 81,2 |

| A1+A2 | 76,4 | 77,3 | 80,5 | 83,2 |

| А1+А2+F1 | 88,4 | 83,2 | 90,5 | 81,8 |

| Кусковой уголь | 78,7 | 60,2 | - | - |

А1, Е1 и F1 обозначают высушенный шлам и пыль соответственно, описанные выше в таблице 1.

А2, А3 и В1 обозначают шлам, описанный выше в таблице 4.

Как следует из таблицы 5, свойства угольного брикета, полученного с применением невысушенного шлама, такие же или даже лучше, чем свойства кускового угля. Соответственно угольный брикет в соответствии с настоящим изобретением может быть использован при получении расплавленного железа с применением угля.

Пример 3

Невысушенный шлам В1, описанный в таблице 4, подвергают сушке таким образом, чтобы содержание влаги в невысушенном шламе составляло 3 процентов и более. Невысушенный шлам смешивают с мелким углем, имеющим размер частиц 4 мм и менее в течение 3 минут и менее. Соотношение смешивания высушенного шлама и мелкого угля на данной стадии показано ниже в таблице 6. 3 Весовые части негашеной извести в качестве отвердителя добавляют к 100 весовым частям смеси шлама и мелкого угля (основные компоненты). Полученную смесь затем подвергают выдержке в течение 2 минут - 2 часов. К 100 весовым частям подвергнутой выдержке смеси добавляют 8 мас.% мелассы в качестве связующего. Полученную смесь перемешивают при комнатной температуре в течение 2-50 минут для получения угольного брикета. Измеряют прочность при падении и растрескивание при нагревании полученного таким образом угольного брикета. Результаты представлены ниже в таблице 6.

| Таблица 6 | ||

| Содержание шлама в угольном брикете (%) | Шлам В1 (высушенный) | |

| Прочность при падении (доля крупных частиц) | Растрескивание при нагревании (доля крупных частиц) | |

| 5 | 86,33 | 74,76 |

| 10 | 70,09 | 79,16 |

| 15 | 78,87 | 82,71 |

| 20 | 72,38 | 89,72 |

Из результатов, представленных в таблице 6, очевидно, что, несмотря на то, что количество смешиваемого шлама варьируется, больших изменений свойств угольного брикета не происходит, и угольный брикет в соответствии с настоящим изобретением может быть использован для получения расплавленного железа с применением угля.

Как следует из вышеизложенного, пыль и шлам, в частности невысушенный шлам, могут быть в соответствии с настоящим изобретением подвергнуты рециркуляции в качестве сырья для угольного брикета, применяемого для получении железа. Кроме того, угольный брикет в соответствии с настоящим изобретением имеет более высокую прочность при падении и меньшее растрескивание при нагревании, чем традиционные угольные брикеты, получаемые с применением угля.

Несмотря на то, что предпочтительные варианты осуществления настоящего изобретения были приведены с иллюстративными целями, специалистам в данной области техники понятно, что возможны различные модификации, добавления и замены без нарушения объема и сущности данного изобретения, описанных в прилагаемой формуле изобретения.

1. Угольный брикет для процесса восстановительного плавления, содержащий 50 мас.% и менее шлама и остаток мелкого угля в качестве основных компонентов, при этом шлам содержит железо или соединения железа, углерод, соединения кальция и магния, и 5-20 вес. ч. связующего на 100 вес. ч. основных компонентов.

2. Угольный брикет для процесса восстановительного плавления, включающий 50 мас.% и менее пыли и остаток мелкого угля в качестве основных компонентов, при этом пыль содержит железо или соединения железа, углерод, соединения кальция и магния, и 5-20 вес. ч. связующего на 100 вес. ч. основных компонентов.

3. Угольный брикет для процесса восстановительного плавления, включающий 50 мас.% и менее смеси шлама, пыли и остаток мелкого угля в качестве основных компонентов, при этом шлам и пыль содержат железо или соединения железа, углерод, соединения кальция и магния, и 5-20 вес. ч. связующего на 100 вес. ч. основных компонентов.

4. Угольный брикет по п.1 или 3, в котором шлам находится в невысушенном виде, содержащем 50 мас.% и менее влаги.

5. Угольный брикет по любому из пп.1-3, в котором шлам или пыль содержат 2,0 мас.% и менее цинка, 2,0 мас.% и менее щелочных металлов, 1,0 мас.% и менее серы, 1,0 мас.% и менее фосфора, 6,0 мас.% и менее оксида алюминия Al2O3 и 1,0 мас.% и менее хлора в качестве примесей.

6. Угольный брикет по п.5, в котором шлам представляет собой по меньшей мере один из следующих видов шлама: шлам из плавильных печей металлургических заводов, шлам после получения расплавленного железа с применением угля, шлам из устройств для обработки воды металлургических и сталеплавильных заводов, а также из устройств по обработке сточных вод.

7. Угольный брикет по п.5, в котором пыль включает пыль из устройств для получения катанки.

8. Угольный брикет по любому из пп.1-3, в котором общее содержание железа или соединений железа, углерода, соединений кальция и магния составляет 30 мас.% и выше от сухой массы шлама или пыли.

9. Угольный брикет по любому из пп.1-3, в котором связующее представляет собой мелассу.

10. Угольный брикет по любому из пп.1-3, дополнительно включающий 5 и менее вес. ч. отвердителя на 100 весовых частей основных компонентов.

11. Угольный брикет по любому из пп.1-3, в котором отвердитель представляет собой негашеную известь.

12. Способ получения угольного брикета для процесса восстановительного плавления, включающий следующие стадии: смешивание 50 мас.% и менее по меньшей мере шлама или пыли и остатка мелкого угля в качестве основных компонентов, при этом шлам и пыль содержат железо или соединения железа, углерод, соединения кальция и магния; добавление 5-20 вес. ч. мелассы в качестве связующего к 100 вес. ч. основных компонентов и перемешивание; формование полученной смеси.

13. Способ получения угольного брикета по п.12, в котором шлам находится в высушенном виде, содержащем 5% и менее влаги.

14. Способ получения угольного брикета по п.12, в котором шлам находится в невысушенном виде, содержащем 5-50% влаги, а смешивание с мелким углем осуществляют в течение 3-10 мин.

15. Способ получения угольного брикета по п.12, в котором дополнительно добавляют 5 и менее весовых частей негашеной извести в качестве отвердителя к 100 вес. ч. основных компонентов, а также осуществляют выдержку перед добавлением связующего.