Защитный смазочный материал

Иллюстрации

Показать всеИспользование: для защиты от коррозии металлических изделий, преимущественно кузовов автомобилей. Материал содержит, мас.%: сульфонат щелочноземельных металлов 2-6, твердые нефтяные углеводороды 11-17, нефтяные масла средней вязкости 1-3, органобентонит 2-3, оксиэтилированный спирт 0,5-1,0, полимерно-битумная смола 20-30, органический растворитель до 100. Технический результат - повышение защитных свойств и прочности смазочного покрытия. 2 табл.

Реферат

Изобретение относится к защитным смазочным материалам и может быть использовано для защиты от коррозии металлических изделий, преимущественно кузовов автомобилей в технологических процессах производства автомобилей и станций антикоррозионной обработки.

Основным способом переработки защитных смазочных материалов для нанесения в скрытые и наружные полости кузовов автомобилей является безвоздушное или воздушное распыление. Требуемые технологические параметры переработки, позволяющие реализовать оптимальные условия распыления, а в дальнейшем образование качественной защитной пленки, определяются в первую очередь тиксотропными свойствами защитного материала, его способностью к снижению вязкости при приложении механических воздействий и быстрому восстановлению исходных реологических характеристик после снятия нагрузки. Вероятность образования наплывов и подтеков свеженанесенного материала уменьшается, чем быстрее восстанавливается первоначальная структура.

Известен защитный антикоррозионный материал, содержащий, мас.%: 50-80 сульфоната щелочноземельного металла, преимущественно кальция, диспергированного в инертном масле при соотношении 1:4,5-2,5, предпочтительно тунгового; 0,03-1 сиккатива карбоксилата меди; 0,1-2,2 сиккатива карбоксилата цинка; 10-90 органического растворителя; 2-12 петролатума; дополнительно может входить до 5,0 полиизобутилена [1] US 4675215.

Недостатком данного материала является низкая тиксотропная способность, а также недостаточная прочность смазочного покрытия.

Известен защитный смазочный материал, содержащий, мас.%: сульфонат щелочноземельных металлов - 2,5-5,0, стеарат лития - 2,8-4,8, твердые нефтяные углеводороды - 26,8-33,0, соль диизооктилфосфорной кислоты и алифатических аминов фракции С17-С20 - 2,5-5,0, алифатические амины фракции С17-С20 - 0,3-0,6, пластификатор - 3,0-10,0, полиэтиленовый воск - 0,8-3,6, органический растворитель - остальное [2] RU 2101331.

Данный материал имеет удовлетворительные защитные свойства. Однако степень восстановления тиксотропной структуры, температура сползания и прочность пленки находится на низком уровне.

Наиболее близким аналогом изобретения является защитный смазочный материал, содержащий, мас.%: сульфонат щелочноземельных металлов - 4-12, твердые нефтяные углеводороды - 22-35, нефтяные масла средней вязкости - 2-6, полиизобутилен - 2,5-3,5, органобентонит - 2-6, оксиэтилированный спирт - 0,4-1,5, пластификатор - 0,5-1,5, органический растворитель - до 100 [3] RU 2149891.

Данный материал имеет удовлетворительные защитные свойства и недостаточную прочность смазочного покрытия.

Задачей заявляемого изобретения является повышение защитных свойств и увеличение прочности смазочного покрытия применительно к технологическим процессам производства автомобилей.

Сущность изобретения заключается в том, что защитный смазочный материал, включающий органический растворитель, сульфонат щелочноземельных металлов, твердые нефтяные углеводороды, нефтяные масла средней вязкости, полиизобутилен, органобентонит, оксиэтилированный спирт, дополнительно содержит полимерно-битумную смолу при следующем соотношении компонентов, мас.%:

| сульфонат щелочноземельных металлов | 2,0-6,0 |

| твердые нефтяные углеводороды | 11,0-17,0 |

| нефтяные масла средней вязкости | 1,0-3,0 |

| полиизобутилен | 1,0-3,0 |

| органобентонит | 2,0-3,0 |

| оксиэтилированный спирт | 0,5-1,0 |

| полимерно-битумная смола | 30-20 |

| органический растворитель | до 100 |

Сопоставление с прототипом показало, что заявляемый защитный смазочный материал дополнительно содержит полимерно-битумную смолу, а функции пластификатора выполняют нефтяные масла средней вязкости.

Отличием от прототипа является также и заявляемое соотношение компонентов.

Указанные отличия позволяют достичь требуемого уровня защитных свойств, повысить прочность покрытия и стабилизировать тиксотропные свойства материала, что дает возможность получать качественную защитную пленку в условиях технологических процессов производства автомобилей и станций антикоррозионной обработки автомобилей.

После введения полимерно-битумной смолы в расплавленную смесь расслоение смазки на отдельные составляющие не происходит. При охлаждении смазка загустевает и образуется стабильная структурированная система, обладающая высокими адсорбционными, гидрофобными и адгезионными свойствами. Эти объемно-структурные особенности смазки обеспечивают высокую защитную стойкость и прочность покрытия.

Способ получения предлагаемого защитного смазочного материала состоит из двух стадий. На первой стадии готовят дисперсию органобентонита в уайт-спирите. Сначала в реактор загружают уайт-спирит и оксиэтилированный спирт, затем порционно загружают органобентонит и смесь перемешивают в течение 30 минут.

На второй стадии в смеситель поочередно в соответствии с рецептурой загружают твердые нефтяные углеводороды - петролатум, нефтяные масла средней вязкости, полиизобутилен и сульфонат щелочноземельного металла. При постоянном перемешивании смесь нагревают до 130°С и при этой температуре смесь выдерживают 60-180 минут до образования гомогенного расплава. Затем смесь охлаждают до 100°С и при этой температуре порционно подают дисперсию органобентонита. Содержимое реактора при температуре 100°С перемешивают 30 минут, после этого загружают расчетное количество полимерно-битумной смолы. Дополнительно смесь перемешивают 30 минут, после этого охлаждают до 60-70°С и перед выгрузкой в тару фильтруют через сетчатый фильтр.

При приготовлении защитного смазочного материала использовали:

органический растворитель - уайт-спирит (ГОСТ 3134-78), оксиэтилированный спирт - неонол АФ-9-10 (ТУ 2483-077-05766801-98), органобентонит (ТУ 39-0148052-01-88) или Бентон-34 (производитель фирма «Реокс, ИНК»), петролатум (ОСТ 38.0111-79), нефтяные масла средней вязкости - масло И12А (ГОСТ 20799-75), полиизобутилен марки П-20 (ТУ 38.303-02-99-98), сульфонат щелочноземельного металла - присадка НСК-2 (ТУ 38.401907-92) или присадка «Хайтек 609» (производитель фирма «БАСФ») и полимерно-битумная смола (ТУ 2384-016-1174853-99).

По вышеуказанному способу были приготовлены образцы защитных смазочных материалов (таблица 1).

У приготовленных образцов оценивали внешний вид пленки при нанесении по трафарету и в динамических условиях нанесением методом безвоздушного распыления. При нанесении методом безвоздушного распыления использовалась модельная установка, состоящая из емкости с мешалкой, куда загружают исходный материал, насоса высокого давления типа «КИНГ» (фирма «Грако»). Степень сжатия 1/30, давление питания на насосе составляло 3,5 кг/см2, диаметр распылительной головки - 0,4 мм.

Степень восстановления тиксотропной структуры после приложения сдвигового деформирования через фиксированный промежуток времени определяли по формуле:

где nτ - индекс течения до приложения сдвиговой нагрузки.

Из этого следует, что чем больше значение S, тем быстрее восстанавливается первоначальная структура смазки. Соответственно уменьшается вероятность образования наплывов и подтеков свеженанесенного покрытия, и тем самым улучшается качество защитной пленки.

Степень восстановления тиксотропных свойств определяли с помощью ротационного вискозиметра Брукфильда типа RVT с крыльчаткой №7 при скорости вращения шпинделя 5 об/мин при 25±1°С. Защитный материал непосредственно в рабочем узле вискозиметра диспергируется в течение 15 минут при скорости сдвига 91,3 с-1. Последующие 30 минут материал находится в покое, после чего вновь определяют его индекс течения. Предварительно определяли индекс течения до приложения сдвиговой нагрузки. Стабильность тиксотропных свойств смазки определяли по вышеуказанному методу через 7 суток хранения образца смазки.

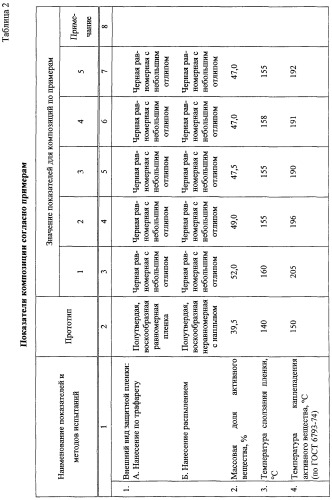

У приготовленных образцов также определяли содержание активного вещества, температуру каплепадения, температуру сползания пленки и защитные свойства. Результаты представлены в таблице 2. Из данных таблицы 2 следует, что все представленные составы обеспечивают требуемый уровень защитных свойств и обладают тиксотропными свойствами, более стабильными во времени. Защитный состав, изготовленный по рецептуре №5, распылялся затруднительно, что объясняется высоким содержанием полиизобутилена. Из данных таблицы 2 также следует, что все предлагаемые составы превосходят прототип по показателю «прочность покрытия при ударе». Таким образом, анализ результатов таблицы 2 показывает, что все предлагаемые составы обеспечивают высокие защитные и стабильные тиксотропные свойства материала, а также повышенную прочность покрытия, что дает основание сделать вывод о достижении цели изобретения. Следует особо отметить, что высокие тиксотропные свойства предлагаемого материала обеспечивают создание качественной защитной пленки в динамических условиях при нанесении его распылением, что дает возможность использовать данный материал в непрерывных технологических процессах производства автомобилей.

Предлагаемый материал по сравнению с известными решениями имеет технико-экономические и экологические преимущества. Технология получения материала не требует применения сложных перемешивающих устройств, исключает использование опасных компонентов. Кроме того, за счет высокого содержания активного вещества уменьшается доля пожароопасных летучих компонентов, что очень важно при применении защитного материала в непрерывных технологических процессах производства автомобилей.

| Таблица 1 | ||||||

| Наименование компонентов | Содержание компонентов по полимерам,мас.% | |||||

| 1 | 2 | 3 | 4 | 5 | ||

| 1 | Сульфонат щелочноземельных металлов - Алкил-бензосульфонат кальция -«Хайтек 609» | 2,0 | 3,0 | 4,0 | 5,0 | 6,0 |

| 2 | Твердые нефтяные углеводороды - Петролатум | 11,0 | 14,0 | 15,0 | 16,0 | 17,0 |

| 3 | Нефтяные масла средней вязкости - Масло индустриальное И12А | 1,0 | 2,0 | 3,0 | 2,5 | 3,0 |

| 4 | Полиизобутилен П-20 | 1,0 | 1,5 | 2,0 | 2,5 | 3,0 |

| 5 | Органобентонит - Бентон 34 | 2,0 | 2,5 | 3,0 | 2,5 | 3,0 |

| 6 | Оксиэтилированный спирт - НеонолАФ-9-10 | 0,5 | 0,7 | 0,8 | 1,0 | 1,0 |

| 7 | Полимерно-битумная смола | 30,0 | 27,0 | 25,0 | 23,0 | 20,0 |

| 8 | Органический растворитель - Уайт-спирит | 52,5 | 49,3 | 47,3 | 47,5 | 47,0 |

Защитный смазочный материал, содержащий органический растворитель, сульфонат щелочноземельных металлов, твердые нефтяные углеводороды, нефтяные масла средней вязкости, полиизобутилен, органобентонит и оксиэтилированный спирт, отличающийся тем, что он дополнительно содержит полимерно-битумную смолу при следующем соотношении компонентов, мас.%:

| Сульфонат щелочноземельных металлов | 2,0-6,0 |

| Твердые нефтяные углеводороды | 11,0-17,0 |

| Нефтяные масла средней вязкости | 1,0-3,0 |

| Полиизобутилен | 1,0-3,0 |

| Органобентонит | 2,0-3,0 |

| Оксиэтилированный спирт | 0,5-1,0 |

| Полимерно-битумная смола | 20-30 |

| Органический растворитель | До 100 |