Закладной узел железобетонной шпалы

Иллюстрации

Показать всеИзобретение относится к верхнему строению железнодорожного пути, а именно к устройствам для крепления рельсов к железобетонным шпалам с пустотами под путейские болты. Закладной узел железобетонной шпалы содержит первый и второй полые вкладыши, выполненные с возможностью соединения между собой контактирующими друг с другом фланцами, между которыми зафиксирован закладной элемент. Закладной элемент имеет трапецеидальное поперечное сечение и отверстие для прохода крепежного болта. Первый вкладыш выполнен с противолежащими упорными выступами, охватывающими выступы закладного элемента. Второй вкладыш выполнен с двумя вертикальными угловыми уступами, расположенными по диагонали для ограничения поворота головки крепежного болта. Фланец первого вкладыша выполнен с ребрами, расположенными по его периметру с возможностью охвата фланца второго вкладыша. Торец фланца второго вкладыша выполнен с двумя - верхним и нижним в плане - продольными выступами, симметричными и разнесенными относительно горизонтальной оси фланца с возможностью вхождения в трапецеидальной формы углубление закладного элемента и ориентированными в плане правой поперечной частью верхнего и левой поперечной частью нижнего выступов к вертикальным угловым уступам, диагональ расположения которых развернута в плане под углом 45° к горизонтальной оси фланца второго вкладыша. В результате упрощается сборка закладного узла и повышается жесткость его элементов при сохранении технологичности изготовления и надежной электроизоляции закладного узла. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к верхнему строению железнодорожного пути, а именно к устройствам для крепления рельсов к железобетонным шпалам с пустотами под путейские болты.

Известен закладной узел железобетонной шпалы (см. патент РФ №2169226, E 01 B 9/14, 20.06.2001), содержащий первый и второй вкладыши, выполненные с возможностью соединения между собой контактирующими друг с другом фланцами, между которыми зафиксирован закладной элемент с отверстием для прохода крепежного болта, при этом первый вкладыш выполнен с противолежащими упорными выступами, охватывающими выступы закладного элемента, второй вкладыш выполнен с уступами (выступами), контактирующими с головкой крепежного болта для ограничения его поворота и направления смещения головки болта в углубления профилированного закладного элемента при навинчивании на болт гайки. Фланец первого вкладыша выполнен с ребрами, расположенными по его периметру с возможностью охвата фланца второго вкладыша. Одно из ребер фланца первого вкладыша связано с другим фланцем гибкой перемычкой или один из фланцев на противоположных сторонах выполнен с элементами фиксации относительно противолежащих ребер другого фланца. Формы фланцев в плане, как правило, повторяют форму закладного элемента и имеют квадратную форму.

Недостатком известного закладного узла является объемность упаковки вкладышей и возможность обрыва тонкой перемычки, соединяющей фланцы, в процессе транспортировки вкладышей. При этом возникает проблема ориентирования вкладышей относительно друг друга и общей вертикальной оси, что увеличивает время сборки.

Известен также вкладыш-преобразователь электроизолирующий для железобетонных шпал (см. ТУ 2291-008-01124323-01), содержащий первый и второй полые вкладыши - втулку и хвостовик, выполненные с возможностью соединения между собой контактирующими друг с другом фланцами, между которыми зафиксирован закладной элемент (металлическая седловидная шайба) с отверстием для прохода крепежного болта. При этом первый вкладыш выполнен с противолежащими упорными выступами, охватывающими выступы закладного элемента, второй вкладыш выполнен с двумя вертикальными угловыми уступами, расположенными по диагонали для ограничения поворота головки крепежного болта. Форма фланца в плане является квадратной.

Недостатком закладного узла является сложность ориентирования вкладышей с квадратной формой фланцев относительно друг друга и общей вертикальной оси, которое осуществляется по боковым стенкам. Для ориентирования необходимы дополнительные элементы ориентирования, что усложняет конструкцию и снижает технологичность и надежность электроизоляции.

Наиболее близким к изобретению является закладной узел железобетонной шпалы (см. патент РФ №2204635, Е 01 В 9/14, 20.05.2003), содержащий первый и второй полые вкладыши, выполненные с возможностью соединения между собой контактирующими друг с другом фланцами, между которыми зафиксирован закладной элемент, имеющий трапецеидальное поперечное сечение и отверстие для прохода крепежного болта, при этом первый вкладыш выполнен с противолежащими упорными выступами, охватывающими выступы закладного элемента, второй вкладыш выполнен с двумя вертикальными угловыми уступами, расположенными по диагонали для ограничения поворота головки крепежного болта, фланец первого вкладыша выполнен с ребрами, расположенными по его периметру с возможностью охвата фланца второго вкладыша. Стороны фланцев выполнены выпуклыми, фланец второго вкладыша выполнен с наклонными ребрами, расположенными по его периметру и направленными от закладного элемента к торцу вкладыша с возможностью вхождения с натягом во фланец первого вкладыша. Формы фланцев в плане, как правило, повторяют форму закладного элемента и являются либо квадратными, либо прямоугольными.

Существенным недостатком закладного узла - прототипа является сложность сборки закладного узла, обусловленная, во-первых, сложностью ориентирования вкладышей относительно друг друга и общей вертикальной оси в случае выполнения их фланцев в форме квадрата. При этом при неправильном ориентировании вкладышей (неправильной сборке) не обеспечивается поворот головки крепежного болта с правой резьбой и, тем самым, крепление рельса к закладному узлу в шпале. Неправильно собранный узел подлежит разборке, переориентированию второго вкладыша относительно первого и повторной сборке. Во-вторых, сложность сборки закладного узла обусловлена необходимостью зачистки торца второго вкладыша перед сборкой (в большей или меньшей степени) от облоя, возникающего при его изготовлении в результате затекания материала в зазор, образующийся вследствие износа знака и подвижно установленной на нем матрицы пресс-формы. Наличие облоя препятствует плотному прилеганию фланца вкладыша к закладному элементу, перекосу его оси и является недопустимым при изготовлении шпалы.

Другим недостатком закладного узла - прототипа является недостаточная жесткость второго вкладыша, обусловленная тем, что из-за суммарных погрешностей изготовления закладного узла и крепежной оснастки возникает излишняя деформация второго вкладыша и его фланца.

Задача, на решение которой направлено заявляемое техническое решение, заключается в упрощении сборки закладного узла и повышении жесткости его элементов при сохранении технологичности изготовления и надежной электроизоляции закладного элемента.

Указанный технический результат достигается тем, что в закладном узле железобетонной шпалы, содержащем первый и второй полые вкладыши, выполненные с возможностью соединения между собой контактирующими друг с другом фланцами, между которыми зафиксирован закладной элемент, имеющий трапецеидальное поперечное сечение и отверстие для прохода крепежного болта, при этом первый вкладыш выполнен с противолежащими упорными выступами, охватывающими выступы закладного элемента, второй вкладыш выполнен с двумя вертикальными угловыми уступами, расположенными по диагонали для ограничения поворота головки крепежного болта, фланец первого вкладыша выполнен с ребрами, расположенными по его периметру с возможностью охвата фланца второго вкладыша, согласно изобретению торец фланца второго вкладыша выполнен с двумя - верхним и нижним в плане - продольными выступами, симметричными и разнесенными относительно горизонтальной оси фланца с возможностью вхождения в трапецеидальной формы углубление закладного элемента и ориентированными в плане правой поперечной частью верхнего и левой поперечной частью нижнего выступов к вертикальным угловым уступам, диагональ расположения которых развернута в плане под углом 45° к горизонтальной оси фланца второго вкладыша. Выступы могут быть выполнены полыми. Целесообразно чтобы выступы были разнесены относительно оси на расстояние, превышающее на 2-3 мм длину головки крепежного болта.

Выполнение фланца второго вкладыша с двумя - верхним и нижним в плане - продольными выступами, ориентированными указанным образом к уступам, диагональ расположения которых, в свою очередь, развернута указанным образом к горизонтальной оси фланца позволяет упростить сборку закладного узла за счет того, что выступы фланца второго вкладыша при сборке попадают в углубление закладного элемента и, тем самым, позволяют однозначно установить вкладыши относительно друг друга и относительно общей вертикальной оси. Кроме того, при сборке закладного узла исключается операция по зачистке торца второго вкладыша от облоя. Облой, возникающий при его изготовлении в результате затекания материала в зазор между толкателем и знаком, толкателем и матрицей, образуется в зоне выступов и, попадая в углубление закладного элемента, не мешает плотному контакту фланца второго вкладыша и закладного элемента. Выполнение выступов полыми позволяет уменьшить материалоемкость и повысить технологичность изделия. Разнесение выступов относительно оси на расстояние, превышающее на 2-3 мм длину головки крепежного болта, обеспечивает размещение выступов в углублении закладного элемента, а также свободное прохождение крепежного болта в отверстие закладного элемента и его поворот до 90°. Наличие выступов позволяет также повысить технологичность изготовления вкладышей за счет облегчения съема вкладышей с пуансона, при этом выталкиватели, снимающие вкладыши, упираются торцами в эти два выступа.

Также, согласно изобретению, фланец второго вкладыша выполнен, по меньшей мере, с двумя радиальными ребрами, соединенными с наклонными ребрами, расположенными по его периметру и направленными от закладного элемента к торцу вкладыша с возможностью вхождения с натягом во фланец первого вкладыша. Введение дополнительных радиальных ребер, соединенных с наклонными ребрами, расположенными по периметру фланца второго вкладыша в сочетании с двумя продольными выступами на его торце позволяют повысить жесткость второго вкладыша и всей конструкции закладного узла в целом.

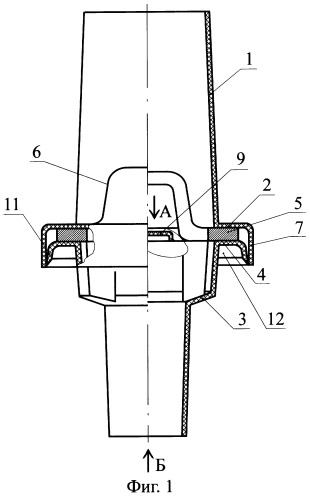

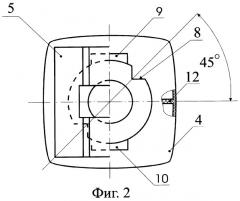

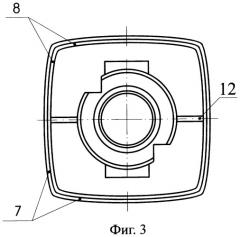

Далее изобретение поясняется с помощью чертежей, где на фиг.1 представлен общий вид закладного узла, на фиг.2 - вид А по фиг.1 (вид сверху на второй вкладыш, первый вкладыш снят), на фиг.3 - вид Б по фиг.1 (вид снизу на второй вкладыш).

Закладной узел (см. фиг.1) содержит первый вкладыш 1 с фланцем 2, второй вкладыш 3 с фланцем 4 и закладной элемент 5, имеющий трапецеидальное поперечное сечение и отверстие для прохода крепежного болта (на фигурах не показан), жестко зафиксированный между ними. Вкладыш 1 выполнен в виде прямоугольной усеченной пирамиды с соответствующим каналом для прохода крепежного болта и противолежащими упорными выступами 6, охватывающими выступы закладного элемента 5. Фланец 2 вкладыша 1 выполнен с ребрами 7, расположенными по его периметру, с возможностью охвата фланца 4.

Вкладыш 3 выполнен с двумя вертикальными угловыми уступами 8 (см. фиг.2), расположенными по диагонали для обеспечения ограничения поворота головки крепежного болта. Диагональ расположения угловых уступов 8 развернута в плане под углом 45° к горизонтальной оси фланца 4. Торец фланца 4 второго вкладыша 3 выполнен с двумя - верхним и нижним в плане - продольными выступами, соответственно 9 и 10, симметричными и разнесенными относительно горизонтальной оси фланца на расстояние, превышающее на 2-3 мм длину головки крепежного болта для обеспечения свободного прохода последнего в отверстие закладного элемента 5. Выступы 9 и 10 выполнены с возможностью вхождения в углубление закладного элемента 5 трапецеидальной формы и ориентированы в плане правой поперечной частью выступа 9 и левой поперечной частью выступа 10 к угловым уступам 8. Выступы 9 и 10 могут быть выполнены сплошными или полыми и иметь прямоугольную, трапецеидальную или треугольную форму. Фланец 4 вкладыша 3 выполнен с наклонными ребрами 11, расположенными по его периметру и направленными от закладного элемента 5 к торцу вкладыша 3, с возможностью вхождения с натягом во фланец 2 первого вкладыша 1. Фланец 4 может быть выполнен, по меньшей мере, с двумя радиальными ребрами 12, соединенными с наклонными ребрами 11. Вкладыш 3 может быть выполнен в виде усеченного конуса или в виде прямоугольной усеченной пирамиды (на фигурах не указан). Стороны фланцев 2 и 4 выполнены выпуклыми, что позволяет исключить зазоры между сопрягаемыми поверхностями, и имеют форму квадрата.

Перед использованием закладной узел собирают, то есть соединяют вкладыши 1 и 3, устанавливая между ними закладной элемент 5. При этом облегчается сборка закладного узла, так как наличие выступов 8 диктует однозначное положение второго вкладыша 3 относительно первого вкладыша 1 и относительно общей вертикальной оси. Кроме того, исключается операция по зачистке торца второго вкладыша 3 от облоя, что также упрощает сборку. Собранный закладной узел устанавливают в форму для изготовления шпалы. Благодаря тому, что стороны фланцев 2, 4 выполнены выпуклыми, обеспечивается плотное соприкосновение фланцев друг с другом и исключается протекание раствора между ними, чем обеспечивается надежная электроизоляция закладного элемента 5.

Использование предлагаемого устройства позволит упростить сборку закладного узла, повысить жесткость его элементов и узла в целом при сохранении высокой технологичности изготовления и надежной электроизоляции закладного элемента.

1. Закладной узел железобетонной шпалы, содержащий первый и второй полые вкладыши, выполненные с возможностью соединения между собой контактирующими друг с другом фланцами, между которыми зафиксирован закладной элемент, имеющий трапецеидальное поперечное сечение и отверстие для прохода крепежного болта, при этом первый вкладыш выполнен с противолежащими упорными выступами, охватывающими выступы закладного элемента, второй вкладыш выполнен с двумя вертикальными угловыми уступами, расположенными по диагонали для ограничения поворота головки крепежного болта, фланец первого вкладыша выполнен с ребрами, расположенными по его периметру с возможностью охвата фланца второго вкладыша, отличающийся тем, что торец фланца второго вкладыша выполнен с двумя - верхним и нижним в плане - продольными выступами, симметричными и разнесенными относительно горизонтальной оси фланца с возможностью вхождения в трапецеидальной формы углубление закладного элемента и ориентированными в плане правой поперечной частью верхнего и левой поперечной частью нижнего выступов к вертикальным угловым уступам, диагональ расположения которых развернута в плане под углом 45° к горизонтальной оси фланца второго вкладыша.

2. Закладной узел по п.1, отличающийся тем, что продольные выступы выполнены полыми.

3. Закладной узел по п.1 или 2, отличающийся тем, что продольные выступы выполнены прямоугольной, трапецеидальной или треугольной формы.

4. Закладной узел по любому из пп.1-3, отличающийся тем, что продольные выступы разнесены относительно горизонтальной оси фланца на расстояние, превышающее на 2-3 мм длину головки крепежного болта.

5. Закладной узел по любому из пп.1-4, отличающийся тем, что фланец второго вкладыша выполнен, по меньшей мере, с двумя радиальными ребрами, соединенными с наклонными ребрами, расположенными по его периметру и направленными от закладного элемента к торцу вкладыша с возможностью вхождения с натягом во фланец первого вкладыша.