Способ подготовки природного газа к подаче потребителю с комплексным использованием энергии природного газа, система для его реализации, энергохолодильный агрегат и энергопривод с лопаточной машиной, газовый холодильник и льдогенератор

Иллюстрации

Показать всеИзобретение относится к комплексному использованию энергии избыточного давления газа, редуцируемого на газораспределительных станциях (ГРС), и предназначено для получения электроэнергии, холода и водяного льда без сжигания топлива и без ухудшения экологии окружающей среды. В способе охлажденный в результате расширения в детандере и совершения внешней работы газ используют в качестве хладагента для охлаждения воздуха в камерах холодильника и льдогенератора, при этом часть холодного газа пропускают в теплообменник льдогенератора, соединенный с выходом соответствующего энергохолодильного агрегата (ЭХА) или с коллектором, соединенным с выходом каждого ЭХА, для получения на выходе льдогенератора температуры газа, обеспечивающей его использование у потребителя. Система для реализации способа включает газовый холодильник, содержит камеры, в каждой из которых размещен теплообменник, теплообменники соединены друг с другом последовательно, а выход теплообменников соединен с трубопроводом для подачи газа потребителю, а система снабжена, по меньшей мере, одним льдогенератором, теплообменник которого соединен с выходом соответствующего ЭХА или с коллектором, соединенным с выходом каждого ЭХА, и с трубопроводом подачи газа к потребителю. Предложены также конструкции энергохолодильного агрегата, включающего турбодетандер и электрогенератор, энергопривода с лопаточной машиной, газового холодильника и льдогенератора, используемые в системе. Техническим результатом изобретения является повышение эффективности полезного использования холода выходящего из ЭХА газа. 6 н. и 25 з.п. ф-лы, 5 ил.

Реферат

Область техники

Группа изобретений относится к области теплоэнергетики и предназначена для применения природного газа в средствах выработки механической энергии и холода за счет использования перепада давления природного газа, главным образом, в местах его добычи, на газораспределительных и компрессорных станциях.

Предшествующий уровень техники

Известно применение природного газа в системах выработки механической энергии (см., например. Обзорная информация. Серия: "Использование газа в народном хозяйстве". "Утилизация потенциальной энергии газа на газораспределительных станциях и детандерных установках", вып.4, 1988 г., стр.20-30; Г.Э.Зарницкий. "Теоретические основы использования энергии давления природного газа. - Недра, 1968 г., стр.201, рис.66; Степанец А.А. "Энергосберегающие турбодетандерные установки". Недра, 1999 г.).

Сущность известной технологии заключается в том, что природный газ, имеющий высокое давление, направляют в детандерную установку, где газ расширяется и совершает работу, которая используется для приведения в движение различных механизмов, например насосов, электрогенераторов или трансформаторов, в энергию, накапливаемую, например, в электроаккумуляторах. Кроме того, понижение температуры газа, вызванное его расширением, используют для охлаждения во внешних холодильных установках. Такая технология позволяет повысить эффективность использования природного газа, однако ее применение порождает ряд проблем.

Одна из основных проблем касается применения в известной технологии технических средств для использования перепада давления природного газа, в частности детандерных установок. Известные установки, как правило, оказываются сложными по конструкции в изготовлении, требующими для своей работы целого комплекса вспомогательных систем с применением различных технологических агентов (смазочное масло, вода, тепло, электроэнергия и др.), что в результате делает детандерную установку сложной по структуре, дорогостоящей и ненадежной в работе. Так, например, известен турбодетандер, выполненный в виде энергопривода с лопаточной машиной, содержащий корпус с размещенным в нем ротором, установленным на валу с подшипниками, направляющий аппарат с патрубками подвода и отвода рабочего тела (газа) и коллекторами высокого и низкого давления, систему уплотнения вала, систему регулирования, управления и защиты (Трубопроводный транспорт нефти и газа, Под ред. В.А.Юфина. - М.: Недра, 1982, стр.123-126; А.А.Степанец "Энергосберегающие турбодетандерные установки", Недра, 1999 г.).

В известном решении отсутствует способ и средство адаптации энергопривода к объемам газовых потоков по давлениям, изменяющимся в широких диапазонах на входе в энергопривод (турбодетандер), а его работа осуществляется при повышенных скоростях вращения ротора, т.е. на неоптимальных режимах, что требует для передачи энергии, например, электрогенератору применения редуктора с высоким передаточным числом, что, как отмечалось, усложняет установку со всеми вытекающими из этого последствиями.

Применение традиционного уплотнения вала ротора типа газ-масло при высоких скоростях вращения вала приводит к необходимости устройства отдельной сложной уплотнительной системы, включающей блок уплотнения, два насоса, регулятор перепада давления газ-масло, аккумулятор масла, теплообменный аппарат, дегазатор, систему возврата масла и газа и др.

Используемые полнопроходные турбодетандеры весьма чувствительны к отклонениям от расчетного объема проходящего через них газа и давления. При снижении давления и объема проходящего газа через турбодетандер сначала резко снижается его мощность и КПД, а затем он останавливается. Кроме того, высокоскоростные лопаточные машины требуют соответственно высокоточного производства для их изготовления и особых условий эксплуатации.

Указанные выше и другие недостатки известных технических решений в основном устранены в способе и устройстве техническими решениями, известными из патентов РФ №2056555 по кл. F 16 H 41/00, 1996 г., №2098713 по тому же классу, 1996 г. и свидетельства на полезную модель РФ №20778 от 09.04.2001 г.

Наиболее близким из них к предложенным способу и системе является способ подготовки природного газа к подаче потребителю с комплексным использованием энергии природного газа путем расширения природного газа в детандерах, отвода механической энергии детандеров для привода электрогенератора и пропускания охладившегося в детандере газа перед подачей его потребителю через теплообменник холодильной установки, а также система для реализации данного способа, содержащая электрохолодильные агрегаты (ЭХА), каждый из которых включает детандер и связанный с его валом электрогенератор, и холодильную установку, теплообменник которой соединен с выходом, по меньшей мере, одного из ЭХА и с которым соединен трубопровод для подачи газа потребителю (патент РФ 2098713).

Наиболее близким к предложенному энергохолодильному агрегату является ЭХА, содержащий герметичную камеру с выходным трубопроводом, установленные в ней турбодетандер и соединенный с его валом электрогенератор, датчик частоты вращения вала турбодетандера, соединенный с трубопроводом дроссель-дозатор для подачи газа к соплам турбодетандера, связанный с ним регулятор подачи газа и электронный блок, связанный с указанными датчиком и регулятором (свидетельство РФ №20778).

Проблема заключается в том, что при освобождении потенциальной энергии давления газа в турбодетандере происходит изменение термодинамических параметров газа, которые могут выйти за допустимые пределы для нормальной эксплуатации как для детандерной установки и газотранспортной системы, так и технических средств потребителя газа.

В известных решениях работа детандерной установки осуществляется при высоких степенях расширения газа (от 8 до 12 раз), что приводит к глубокому снижению температуры газового потока на выходе установки. При этом, если газ на вход в установку будет подводиться с температурой 0°С, то на выходе установки она будет достигать минус 90-120°С, а это потребует применения специальных хладостойких сталей, что резко повысит стоимость установки, а газ с такой температурой невозможно транспортировать по обычным газопроводам и тем более невозможно использовать у потребителей. Поэтому в известных технических решениях предусмотрен подогрев газа на входе в детандерную установку примерно до 100°С за счет выработанной, например, электростанцией полезной тепловой энергии, тогда газ на выходе установки имеет температуру минус 10-20°С и в конструкции используются обычные высококачественные стали. Однако, как это следует из законов термодинамики, полученная от детандерной установки механическая энергия и затраченная полезная тепловая энергия (пара или горячей воды) не только равны, но тепловая энергия превышает механическую на величину энергозатрат, определяемых КПД теплообменника и необходимостью транспорта теплоносителя к детандерной установке и обратно. Таким образом, такая система энергетически несостоятельна - убыточна. Температуру газа на выходе из детандерной установки возможно повысить за счет уменьшения степени расширения газа, но это приведет к неполному использованию располагаемой энергии давления газа. Поэтому в наиболее близком решении было предложено (патент РФ №2098713) расширение газа и отбор энергии осуществлять ступенчато в нескольких детандерах, соединенных последовательно, и с межступенчатым подводом тепла к газу. При этом среднетемпературный (минус 20-30°С) холод, возникающий при расширении газа в детандере, возможно рассматривать уже не как негативное явление и не бороться с ним, а полезно его использовать, например, для охлажденного хранения продуктов питания. Это в комплексе повысит эффективность использования избыточной энергии давления газа на редукционных станциях (бросовой энергии) почти в два раза, нежели при ее использовании только в детандерной установке для выработки механической или электрической энергии.

Следующая проблема касается технологии и технических средств, которые позволят полезно использовать холод, образующийся при расширении газа в детандерных установках, в частности, в холодильниках для охлажденного хранения продуктов питания, морозильных камерах и льдогенераторах. В известных холодильниках используют в качестве хладагента химические вещества (аммиак, фреон и др.), неизбежные утечки которых негативно влияют на здоровье людей и ухудшают экологическую обстановку. В настоящее время применение таких хладагентов запрещено международными органами и ведутся поиски новых более экологичных хладагентов.

Известные холодильники являются сложными, дорогостоящими при сооружении и эксплуатации объектами, которые можно условно разделить на две части: 1) холодильно-компрессорный блок с инфраструктурой (системы приема, хранения, подачи хладагента; системы приема, хранения, перемещения, циркуляции и регенерации смазочных масел, системы подачи охлаждающей воды, ее охлаждения, циркуляции или отвода в стоки; система электроснабжения; здания с системами отопления, освещения, вентиляции, водоснабжения, канализации и др.); 2) собственно холодильник, имеющий камеры для хранения продуктов питания, оборудованные теплообменниками с циркуляцией воздуха, дверями, освещением, коридоры для транспортировки грузов и т.д. В известных решениях не используют природный газ с низкой температурой в качестве хладагента для охлаждения камер холодильников, предназначенных для хранения продуктов питания. Природный газ не является токсичным веществом и его применение в качестве хладагента в сочетании с детандерными установками может позволить создать высокоэффективные экологически чистые, менее дорогостоящие холодильники с упрощенной структурой.

Известен газовый холодильник, содержащий теплозащитную рубашку, камеры с закрываемым проемом и теплообменники-воздухоохладители (см. [2] стр.197, 198). Однако он не обеспечивает нагрева охлажденного газа до температуры, обеспечивающей его нормальное использование у потребителя.

Известен льдогенератор, содержащий теплоизолированную камеру, в нижней части которой размещен каплеобразователь со средством для разбрызгивания воды, размещенный в теплоизолированном канале вентилятор, теплообменник, установленный на каплеобразователе, пластины охлаждения, размещенные в камере, и устройство для приема льда в нижней части камеры (авт.свид. СССР №411277, F 25 C 1/18, 1974). Известный льдогенератор имеет сложную систему охлаждения, а это в сочетании с разбрызгиванием воды в нижней части камеры не позволяет эффективно использовать весь объем камеры для образования льда.

Еще одна проблема касается объективной несогласованности по сезонам года вырабатываемой за счет перепада давления газа энергии и холода с потребностями в холоде. Именно в холодное время года потребляется наибольшее количество газа, а, значит, и больше газа проходит через детандерные установки, и, следовательно, вырабатывается больше энергии и холода, а потребности в холоде в это время естественно снижаются. Это может привести к переохлаждению газа, поступающего в трубопровод после детандерных установок, и, как указывалось выше, к нарушениям параметров газа, технологии и другим негативным последствиям. Для того, чтобы этого не случилось, необходимо снижать мощность энергохолодильного блока (выключить один или несколько агрегатов), не используя энергию той части газового потока, который не проходит через детандерные установки, что является весьма нежелательным; или найти новое техническое решение этой проблемы.

Сущность изобретения

Задачей изобретения является создание комплекса технических решений, обеспечивающих наибольшую эффективность технологии использования энергии технологического перепада давления (бросовой энергии) источника природного газа. При этом способ, применяемый в этой технологии, должен осуществляться с помощью типового оборудования серийного производства, а используемые устройства должны быть усовершенствованными и унифицированными элементами этого оборудования.

Технический результат, достигаемым с помощью предложенных способа, системы и газового холодильника, является повышение эффективности полезного использования холода выходящего из ЭХА газа и обеспечение на выходе системы температуры газа, необходимой для его нормального использования потребителем без его специального нагрева.

Техническим результатом в части энергохолодильного агрегата и энергопривода заключается в обеспечении возможности достижения номинальной мощности при различных параметрах газового потока.

Техническим результатом, достигаемым с помощью предложенного льдогенератора, является упрощение конструкции и повышение эффективности использования объема камеры.

Технический результат достигается тем, что в способе подготовки природного газа к подаче потребителю с комплексным использованием энергии природного газа путем расширения природного газа в, по меньшей мере, одном детандере электрохолодильного агрегата (ЭХА), отвода механической энергии каждого детандера для привода электрогенератора соответствующего ЭХА и пропускания выходящего из ЭХА охладившегося в детандере газа перед подачей его потребителю через, по меньшей мере, один теплообменник холодильника, согласно изобретению используют холодильник с камерами, в каждой из которых размещен теплообменник, осуществляют пропускание холодного газа последовательно через теплообменники камер холодильника, а часть холодного газа пропускают в теплообменник льдогенератора, соединенный с выходом соответствующего ЭХА или с коллектором, соединенным с выходом каждого ЭХА, для получения на выходе льдогенератора температуры газа, обеспечивающей его использование у потребителя.

При этом степень расширения газа в каждом детандере выбирают из условия обеспечения указанной температуры газа на входе в теплообменники холодильника и льдогенератора.

Кроме того, при степени расширения газа в детандере или детандерах, недостаточной для обеспечения заданной температуры газа на входе в холодильник и/или льдогенератор, целесообразно подключать автономный хладопроизводитель соответственно к холодильнику и/или льдогенератору.

Кроме того, желательно систему, включающую, по меньшей мере, по одному указанные детандер, электрогенератор, холодильник и льдогенератор, подсоединять к источнику природного газа и к трубопроводу для подачи газа потребителю параллельно действующей газовой редукционной станции (ГРС) для снижения нагрузки на нее и поддержания требуемых параметров газа, подаваемого потребителю.

При использовании более одного детандера и при превышении количества газа, проходящего через ГРС, над количеством газа, проходящего через указанную систему, желательно осуществлять байпасирование части газа мимо системы и измерять температуру газа после смешения потоков газа, и при снижении температуры за допустимый уровень уменьшать долю газа, проходящего через систему, путем отключения части детандеров.

Технический результат достигается также тем, что в системе для подготовки природного газа к подаче потребителю с комплексным использованием энергии природного газа, содержащей, по меньшей мере, один энергохолодильный агрегат (ЭХА), каждый из которых включает детандер и связанный с его валом электрогенератор, по меньшей мере, один газовый холодильник, теплообменник которого соединен с выходом, по меньшей мере, одного ЭХА, и трубопровод подачи газа к потребителю, согласно изобретению газовый холодильник содержит камеры, в каждой из которых размещен теплообменник, теплообменники соединены друг с другом последовательно, а выход теплообменников соединен с трубопроводом для подачи газа потребителю, а система снабжена, по меньшей мере, одним льдогенератором, теплообменник которого соединен с выходом соответствующего ЭХА или с коллектором, соединенным с выходом каждого ЭХА, и с трубопроводом подачи газа к потребителю.

Технический результат достигается также тем, что в энергохолодильном агрегате, содержащем герметичную камеру с выходным трубопроводом, установленные в ней турбодетандер и соединенный с его валом электрогенератор, датчик частоты вращения вала турбодетандера, соединенный с трубопроводом подвода газа дроссель-дозатор для подачи газа к соплам турбодетандера, связанный с ним регулятор подачи газа и электронный блок, связанный с указанными датчиком и регулятором, согласно изобретению сопла турбодетандера разделены на две или более группы, одна группа сопел соединена с трубопроводом подвода газа через указанный дроссель-дозатор, а другая или другие - через коллектор или через дополнительный дроссель-дозатор или дроссель-дозаторы.

Кроме того, на трубопроводе подвода газа к турбодетандеру установлен управляемый с помощью системы автоматики запорный орган с плавной операцией открытия при загрузке электрогенератора и с быстрым закрытием по сигналу от системы автоматики, формируемому внешним включением или блоком защиты при отклонении рабочих параметров агрегата и процессов за заданные пределы с возможностью одновременного снятия нагрузки с электрогенератора и закрытия запорного органа.

При этом турбодетандер имеет прочность, рассчитанную для наибольшего принятого уровня давления газа, а камера имеет прочность, рассчитанную при давлении меньше наибольшего принятого на величину степени расширения газа в турбодетандере.

При этом на трубопроводе подачи газа к турбодетандеру может быть установлен редуктор газа для поддержания его давления не выше требуемого, а на выходном трубопроводе, соединенном с камерой, могут быть установлены предохранительные клапаны, выполненные с возможностью срабатывания при повышении давления газа в камере выше указанного уровня, для которого рассчитана прочность камеры, причем их суммарное проходное сечение выбрано больше сечения сопел турбодетандера.

Камера имеет размеры, определенные исходя из размеров электрогенератора наибольшей мощности в используемом мощностном ряду, а турбодетандер имеет размеры проточной части и мощность, рассчитанные из условия достижения электрогенератором номинальной мощности при наименьшем заданном давлении газа на входе в турбодетандер.

Кроме того, при минимальном, но достаточном для развития турбодетандером заданной мощности потока газа от источника дроссель-дозатор соединен с одной группой сопел и с трубопроводом подвода газа к турбодетандеру, снабженным указанным запорным органом, а агрегат снабжен коллектором, соединенным с остальными группами сопел турбодетандера и с указанным трубопроводом подвода газа к турбодетандеру для осуществления пуска, ввода электрогенератора в синхронизм с внешней сетью и развития мощности 5-10% от номинальной при подаче газа через дроссель-дозатор для осуществления полной загрузки электрогенератора при дополнительной подаче газа через коллектор.

При высоких давлениях газа источника, один или несколько дросселей-дозаторов, соединенных с одной или более группами сопел, присоединены к коллектору, соединенному с трубопроводом подвода газа к турбодетандеру, для обеспечения подачи газа через дроссель-дозатор или дроссель-дозаторы при регулировании подачи газа к соплам как при пуске и вводе электрогенератора в синхронизм с электросетью, так и при номинальной его нагрузке и других режимах работы агрегата.

В обоих случаях проточная часть турбодетандера имеет параметры, а именно число и размеры входящих в нее групп сопел и трубопроводов, соединяющих их с выходами коллектора или с дроссель-дозатором, рассчитанные из условия обеспечения оптимального КПД при изменении давления газа на его входе в 4-5 раз, расхода газа в 4-6 раз и мощности турбодетандера в 3-4 раза.

При этом электрогенератор выполнен с возможностью использования его при пуске агрегата в качестве электродвигателя и раскручивания своего ротора и вала турбодетандера при подаче на него напряжения от внешней электросети до синхронной с электросетью частоты и с возможностью перехода после этого и после подачи газа в сопла турбодетандера из режима двигателя в режим генератора при равенстве потребляемой агрегатом и вырабатываемой им мощности и выхода на номинальный режим.

Технический результат достигается также тем, что в энергоприводе с лопаточной машиной - турбодетандере, содержащем корпус, установленный в нем на валу ротор с рабочими лопатками, закрепленные на корпусе сопла, направленные на лопатки ротора, дроссель-дозатор и датчик частоты вращения вала ротора, связанный с регулятором подачи газа через дроссель-дозатор, сопла разделены на несколько групп, одна группа сопел соединена с трубопроводом подвода газа через указанный дроссель-дозатор, а остальные - через коллектор, соединенный с запорным органом.

При этом число сопел, соединяемых с трубопроводом подвода газа при работе энергопривода, определено исходя из условий достижения номинальной мощности с максимальным КПД при наименьшем давлении газа источника.

Кроме того, степень расширения газа выбрана исходя из заданной температуры газа на выходе энергопривода при наибольшей температуре газа, поступающего в энергопривод от источника.

Технический результат достигается также тем, что в газовом холодильнике, содержащем теплоизолированные камеры с закрываемым проемом и теплообменники, согласно изобретению в каждой камере размещены теплообменник и вентилятор, для обеспечения хранения продуктов при различной температуре теплообменники соединены последовательно и на трубопроводах подвода холодного газа к каждому теплообменнику установлены запорно-регулирующие органы с возможностью поддержания в первой по ходу холодного газа камере наиболее низкой температуры воздуха и последовательно увеличивающейся температуры воздуха в последующих камерах.

Кроме того, каждая камера может быть снабжена системой регулирования температуры воздуха, связанной с размещенными в камере термодатчиками, с запорно-регулирующим органом и с вентилятором с возможностью изменения подачи холодного газа в теплообменник и/или скорости вращения вентилятора в зависимости от заданных и фактических температур воздуха в камерах.

Причем при недостаточно низкой температуре подаваемого холодного газа, по меньшей мере, одна камера может быть подключена к автономному хладопроизводителю с возможностью забора из камеры части воздуха, охлаждения его и возврата обратно в камеру для поддержания в ней заданной температуры.

Для периодического оттаивания теплообменников выходной трубопровод каждого теплообменника может быть соединен через запорный орган с узлом присоединения к нагнетателю горячего воздуха, а к входу теплообменника через запорный орган может быть присоединена сбросная свеча для выхода из теплообменника сначала газа, а затем горячего воздуха.

Кроме того, в верхних точках каждой камеры могут быть установлены датчики концентрации метана, которые через преобразователь-усилитель сигналов соединены с системой автоматики и защиты, соединенной с запорным органом, установленным на трубопроводе подвода газа к соответствующему теплообменнику, а также с системой вытяжной вентиляции.

Целесообразно, чтобы теплообменники и трубопроводы, размещенные внутри камер, были выполнены без разъемных соединений, а запорные органы размещены за пределами камер.

Технический результат достигается также тем, что в льдогенераторе, содержащем теплоизолированную камеру, в которой размещен каплеобразователь со средством для разбрызгивания воды, размещенный в теплоизолированном канале вентилятор, теплообменник и устройство для приема льда в нижней части камеры, согласно изобретению теплообменник размещен в указанном теплоизолированном канале и соединен с трубопроводами подвода и отвода холодного газа с запорными органами, указанный канал соединен своим входом с верхней частью камеры, а выходом - с отверстиями в боковых стенках камеры для входа в камеру охлажденного воздуха.

Кроме того, каплеобразователь может быть соединен с другим теплообменником для подачи в него воды, охлажденной холодным газом.

Устройство для приема льда представляет собой накопитель льда в виде размещенной в нижней части камеры емкости с наклонными стенками и балансиром, установленной на оси и связанной с фиксирующим устройством с возможностью расфиксирования и опрокидывания накопителя при наполнении его льдом за счет несимметричности накопителя и возвращения освободившегося ото льда накопителя в исходное положение за счет момента от балансира и фиксации накопителя.

При этом внутренние поверхности камеры льдогенератора и емкости накопителя предпочтительно покрыты водонесмачиваемым материалом, например тефлоном.

Льдогенератор может быть также снабжен размещенным под накопителем ленточным транспортером и льдохранилищем, в котором установлен транспортабельный распределитель для подачи на него брикетов льда из накопителя с помощью ленточного транспортера, а к распределителю пристыкованы другие ленточные транспортеры для укладки брикетов льда на пол льдохранилища друг на друга или на стеллажи.

При этом вход в льдохранилище может быть совмещен с выходом для льда из камеры, а на выходе из льдохранилища может быть установлен льдодробильный агрегат для превращения брикетов льда в товарный лед заданной структуры.

Таким образом, комплексное использование энергии природного газа при подаче его потребителю осуществляют через присоединенный к трубопроводу высокого давления детандер, в котором природный газ расширяется с понижением температуры и отводом механической энергии для привода энергопотребителя, например, электрогенератор, а затем охлажденный газ проходит через теплообменники холодильника и льдогенератора, в которым он нагревается, его температура повышается, и далее он входит в трубопровод, отводящий газ потребителям. При этом согласно изобретению газ потребителям подают через один или несколько соединенных последовательно, параллельно или комбинированно детандеров, измеряют перепад температуры газового потока, прошедшего через детандер, и в зависимости от значения этого перепада газовый поток направляют либо в теплообменник, где он нагревается за счет охлаждения окружающего воздуха, либо в следующий последовательно присоединенный детандер. На выходе детандера, в который газовый поток поступает, пройдя теплообменник, целесообразно температуру газа поддерживать в заданных пределах. Для этого можно (в зависимости от степени расширения газа в детандере) устанавливать в теплообменнике режим нагрева газа, компенсирующий его последующее охлаждение в детандере.

Для решения этой задачи предлагается также энергохолодильный агрегат, включающий детандер, вырабатывающий механическую энергию, потребитель механической энергии, например, электрогенератор, систему подвода и отвода газа, систему регулирования режима работы агрегата и др.

Из таких агрегатов на газовых объектах предлагается создавать энергоблоки в виде соединенных газовыми трубопроводами последовательно, если возможная степень расширения газа превышает четыре, нескольких энергохолодильных агрегатов, за каждым из которых по ходу газа должен быть установлен теплообменник с входным и выходным трубопроводами, при этом во входном трубопроводе перед теплообменником установлен запорный орган, а входной и выходной трубопроводы соединены другим трубопроводом с запорным органом для возможности направления потока в обвод теплообменника

Степень расширения газа в детандере каждого энергохолодильного агрегата должна быть такой, при которой температура газа после расширения должна находиться в заданном интервале, пригодном для прямого полезного использования холода, содержащегося в газовом потоке. Например, при использовании возникшего холода в холодильнике для хранения продуктов питания температура газа должна находиться в пределах минус 20-30°С. При возможной степени расширения газа на объекте в пределах 1,8-2,5 входы детандеров энергохолодильных агрегатов, входящих в блок, возможно присоединять трубопроводами к одному коллектору, который соединен с источником газа высокого давления, а выходы - также к одному коллектору низкого давлениях (т.е. параллельно), к которому трубопроводами присоединяются теплообменные аппараты холодильника, льдогенератора и других потребителей холода, после чего газ направляется по трубопроводу потребителю. При объемах потока больше, чем проход газа через один детандер агрегата, и высоких (более 4-х) отношениях давления источника и потребителя газа несколько энергохолодильных агрегатов можно присоединять трубопроводами к коллектору источника газа высокого давления, а за каждым агрегатом, присоединенным таким образом к источнику газа высокого давления, присоединять еще один или несколько агрегатов с теплообменниками, как это описано выше. При этом выходы каждого последнего в этой цепи детандера следует присоединять к коллектору газа низкого давления, из которого он направляется для использования холода.

Во всех описанных выше схемах соединения энергохолодильных агрегатов должна быть предусмотрена возможность выключения из работы как каждого агрегата, так и блока в целом без нарушения подачи газа потребителю. Это можно обеспечить за счет обводного трубопровода газа, подключенного к газовому трубопроводу высокого давления и сообщенного с входным и выходным трубопроводами каждого теплообменника. Причем в этих трубопроводах и в обводном трубопроводе должны быть установлены запорные элементы таким образом, чтобы в случае снижения давления источника газа или аварийной ситуации, вызывающей остановку одного или всех агрегатов, газовый поток мог быть направлен в обход любого детандера, а также теплообменника, при этом в газовом трубопроводе перед узлом подключения обводного трубопровода должен быть установлен блок редукционных клапанов (редукторов давления).

В качестве энергопривода в энергохолодильном агрегате применен турбодетандер, т.е. лопаточная машина, содержащая корпус с трубопроводами подвода и отвода газа, ротор с лопатками, установленный на валу, связанном с валом электродвигателя с помощью муфты, сопловый аппарат, разделенный на группы, струи газа после которого взаимодействуют с лопатками ротора, дозатор расхода газа, сообщенный трубопроводами с соплами, систему управления дозатором при регулировании расхода газа, которая включает модулятор с датчиком частоты вращения вала ротора, соединенный через электронный блок и усилитель сигнала с исполнительным устройством, обеспечивающим требуемое изменение проходного сечения дозатора при пуске, выходе и поддержании номинальных оборотов холостого хода и изменении нагрузки.

Целесообразно связь вала ротора с валом энергопотребителя выполнить в виде синхронной радиальной магнитной муфты, состоящей их двух полумуфт, разделенных герметичным экраном из непроводящего или высокоомного материала, а при размещении турбодетандера и энергопотребителя (электрогенератора) в герметичной камере (капсуле), заполненной газом, при работе энергохолодильного агрегата соединение валов целесообразно осуществлять с помощью мягкой пальчиковой муфты (см. свидетельство на полезную модель РФ №20778).

Дозатор расхода газа может быть выполнен в виде расположенного в корпусе поворотного или золотникового дросселя с приводом от рычажной или электромагнитной системы. При достаточно высоких давлениях источника газа весь поток желательно подавать в турбодетандер через управляемый дозатор газа на всех режимах работы от пуска до приема полной нагрузки, а при невысоких давлениях источника газа целесообразно подавать через дозатор только часть газового потока, т.е. к одной из групп сопел для обеспечения пуска агрегата, вывода на номинальные обороты холостого хода и их поддержание, синхронизации генератора с электросетью и приема частичной нагрузки. Дальнейшее увеличение нагрузки осуществлять путем плавного открытия управляемого запорного устройства и подвода газа к остальным группам сопел турбодетандера. Желательно, чтобы это управляемое запорное устройство было способно открываться медленно (30-40 с), а закрываться быстро (0,3-0,5 с). В этом случае оно может использоваться в системе защиты агрегата при отклонении его определяющих параметров за допустимые пределы.

Образующийся при расширении газа в детандере холод целесообразно использовать для охлаждения камер холодильника за счет пропуска потока холодного газа (минус 20-30°С) как хладагента через теплообменники, размещенные в камере холодильника. Причем в случае последовательного включения детандеров в трубопровод газа высокого давления теплообменники холодильников подключаются после каждого детандера, т.е. после каждой ступени расширения газа, а при параллельном присоединении нескольких турбодетандеров их желательно присоединять трубопроводами к одному коллектору, соединенному с источником газа высокого давления, при этом отвод газа от каждого детандера соединять трубопроводами с другим коллектором низкого давления, из которого газ подводится к теплообменникам, а затем после нагревания в них газ должен отводиться в трубопровод подачи газа потребителю.

В целях наиболее полного использования возникающего при работе детандеров холода желательно в холодильнике иметь низкотемпературные камеры (минус 18-20°С), камеры со средней (минус 7-8°С) и высокой температурой (минус 2 или плюс 2°С) хранения продуктов. При этом теплообменники в этих камерах соединяются трубопроводами последовательно, и газ должен отводиться в трубопровод потребителя после камеры с наиболее высокой температурой.

Далее в прохладное и холодное время года избыток холода, образующегося при полной загрузке энергохолодильных агрегатов, используют для производства льда и складируют его для интенсивного использования при торговле охлажденной продукцией в теплое время года.

Для этой цели согласно изобретению избыточную (после обеспечения работы холодильника) часть потока холодного газа-хладагента целесообразно направить в теплообменник льдогенератора, в котором организован процесс непрерывной заморозки капель воды, разбрызгиваемой с помощью насадок в воздушном пространстве теплоизолированной камеры льдогенератора. Причем капли воды предлагается выбрасывать из насадок навстречу или под углом к холодному воздушному потоку, идущего от теплообменника. Капли воды после заморозки опустятся вниз камеры и, как предлагается в изобретении, будут накапливаться в специальном поддоне, который после наполнения опрокидывается около оси, сбрасывая ледяной брикет на транспортер, по которому он перемещается в примыкающее к льдогенератору льдохранилище и укладывается на хранение с помощью распределителя и системы транспортеров. Товарный лед заданной структуры предлагается формировать из хранимого льда путем его дробления с помощью льдодробильных агрегатов.

Таким образом, показано, что признаки, которыми охарактеризованы изобретения, являются существенными и нацелены на решение единой задачи - наиболее эффективного и комплексного использовании энергии перепада давления источника природного газа, т.е. "бросовой" энергии газового потока, которая в настоящее время в больших количествах диссипируется при редуцировании давления газа в газораспределительных системах.

Краткое описание чертежей

Группа изобретений поясняется чертежами, где:

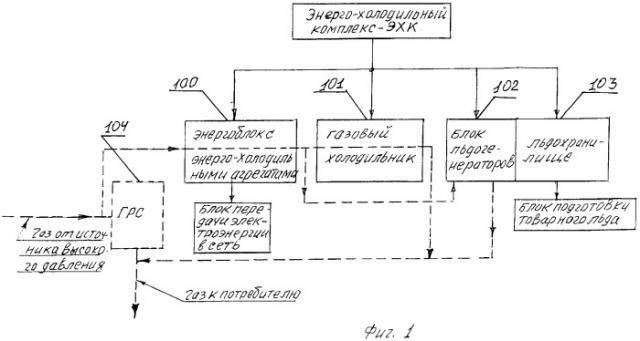

на фиг.1 изображена блок-схема предлагаемой системы энергохолодильного комплекса;

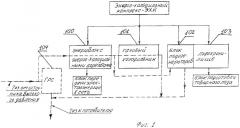

на фиг.2 - энергохолодильный комплекс, функциональная схема;

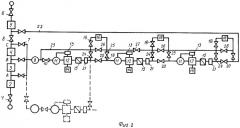

на фиг.3 - энергохолодильный агрегат, функциональная схема;

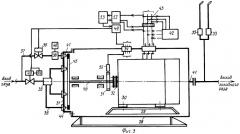

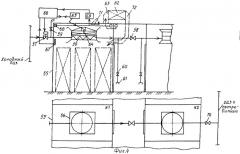

на фиг.4 - газовый холодильник, функциональная схема;

на фиг.5 - льдогенератор с льдохранилищем, функциональная схема.

Предпочтительный вариант осуществления изобретений

На фиг.1 представлена блок-схема системы, реализующей предлагаемый