Теплоизолирующая стенка (варианты)

Иллюстрации

Показать всеИзобретение предназначено для использования в области строительства теплоизолирующих корпусов, например, для бытовых холодильников или печей. Теплоизолирующая стенка имеет два расположенных на расстоянии друг от друга покровных слоя вакуумплотно соединенных проходящим вдоль их контура соединительным профилем. Пространство между стенками и профилем заполнено вакуумируемым теплоизолирующим материалом. Покровные слои могут иметь сквозные отверстия. В этой зоне слои вакуумплотно соединены расположенным в промежуточном пространстве патрубком. Последний на обоих концевых участках снабжен по периметру фланцеобразным отгибом. Наружная стенка отгиба вакуумплотно прикреплена к внутренним сторонам покровных слоев. Отверстие может быть выполнено в одном покровном слое. В этом месте к нему вакуумплотно присоединен патрубок с фланцеобразным отгибом по периметру. Наружная стенка отгиба вакуумплотно прикреплена к наружной стенке покровного слоя. Изобретение обеспечивает надежность при эксплуатации за счет исключения возникновения неплотностей при смещении центров отверстий. 2 с. и 16 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к теплоизолирующей стенке с двумя наружными, расположенными на расстоянии друг от друга, в значительной степени вакуумплотными покровными слоями, которые вакуумплотно соединены друг с другом проходящим вдоль их контура соединительным профилем и которые вместе с соединительным профилем ограждают вакуумируемое промежуточное пространство, заполненное вакуумируемым теплоизолирующим материалом, причем, по меньшей мере, один из покровных слоев имеет отверстие, вакуумплотно соединенное с патрубком, а также к холодильнику и домашней печи с такими стенками.

Известно, что основанные на технологии вакуумирования теплоизолирующие стенки и корпуса используют в домашних агрегатах, как, например, холодильники и морозильники и бытовые печи для конструкции печных муфелей. Известные до настоящего времени для этих областей применения стенки и корпуса оснащены трубообразными вводами, которые служат, например, для того, чтобы проводить через теплоизолирующую стенку наружу электрические соединительные и сигнальные провода или выводить талую воду из пространства агрегата, как, например, из холодильного или морозильного пространства. Используемые при этом отверстия, как и прежде, образованы трубой, которую вставляют в соответствующее отверстие во внешней оболочке корпуса и там вакуумплотно закрепляют с наружной стороны с помощью сварки.

В DE 19520020 A1 раскрыт базирующийся на принципах техники вакуумной изоляции теплоизолирующий корпус с внутренней и наружной ограничивающими стенками, в которых выполнены по одному противолежащему отверстию для размещения трубопровода. При этом внутренний диаметр отверстий соответствует наружному диаметру проходной трубы.

Такого рода техника конструирования связана с той проблематикой, что выполняемые в ограничительных стенках отверстия должны размещаться друг против друга соосно, и соединяемые друг с другом конструктивные детали должны быть вставлены друг в друга с относительно высокой точностью подгонки, чтобы можно было гарантировать вакуумплотную сварку соединяемых поверхностей с помощью традиционных способов сварки, как, например, микроплазменная сварка, и при массовом производстве. Требования, предъявляемые в связи с этим к соединяемым деталям в отношении отклонений от формы и размеров, удлиняют и затрудняют процесс изготовления корпуса и стенок, вследствие чего заметно повышаются затраты на изготовление. Кроме того, при известном решении для ввода является неизбежным, что обе наружные оболочки корпуса с их сквозными отверстиями должны быть позиционированы друг над другом, в основном с точным совпадением, чтобы избежать получающихся при смещении сквозных отверстий напряжений в сварном шовном соединении. Такие напряжения при некоторых обстоятельствах в течение срока эксплуатации корпуса могут привести к неплотностям в сварном соединении. Далее, при обычной конструкции ввода следует обратить внимание на то, что следует использовать по возможности тонкостенные соединительные трубы, чтобы выдерживать возникающие при этом тепловые мостики, обусловленные теплопроводностью соединительной трубы, по возможности небольшими, из-за чего, однако, заметно затрудняется не только процесс сварки соединительной трубы с наружной оболочкой корпуса, но также и обращение с трубой во время изготовления корпуса.

В основе изобретения лежит задача предложить для теплоизолирующей стенки согласно ограничительной части п.1 формулы изобретения ввод, с которым можно с помощью простых конструктивных мер избежать недостатков уровня техники.

Эта задача согласно изобретению решается благодаря тому, что патрубок на одном из двух его концевых участков снабжен по периметру фланцеобразным отгибом, с помощью которой патрубок вакуумплотно прикреплен к одному из покровных слоев.

Благодаря образованию ввода в виде элемента трубы с выполненными, по меньшей мере, на его одной из двух торцевых сторон фланцевыми поверхностями, ввод можно с высокой технологической надежностью вакуумплотно прикрепить к обоим покровным слоям с обеспечением стабильности на длительное время при серийном изготовлении, также и в том случае, если сквозные отверстия в покровных слоях, служащих в качестве оболочек корпуса, и отверстие трубы из-за каких-то технологических допусков и допусков монтажа не являются точно соосными и, таким образом, имеет место некоторое смещение между сквозными отверстиями в оболочках корпуса и соответствующими им отверстиями трубы. Фланец на одной из двух торцевых сторон патрубка позволяет осуществить его технологически надежное крепление с помощью сварки к покровному слою, даже если центр сквозного отверстия расположен со смещением относительно центра патрубка.

Согласно предпочтительному дальнейшему развитию предмета изобретения предусмотрено, что при расположенном между снабженными сквозными отверстиями покровными слоями, соединяющем оба отверстия друг с другом патрубке для ввода электрических проводов или т.п. патрубок на обоих своих свободных концах снабжен фланцеобразным отгибом, посредством которого патрубок вакуумплотно прикреплен к обращенным друг к другу внутренним сторонам покровных слоев.

Благодаря такому выполнению патрубка образующий собственно ввод патрубок в целях снижения потерь тепла, обусловленных теплопроводностью ввода, можно выполнить с малой толщиной стенки, так как крепление ввода осуществлено на основе фланцеобразных отгибов, которые благодаря своему прилеганию широкой площадью и массивному выполнению позволяют осуществить надежное, вакуумплотное соединение с покровными слоями теплоизолирующей стенки, для которого обеспечено надежное ведение процесса с высокой скоростью процесса при малых технологических затратах для серийного производства в промышленности товаров широкого потребления. Кроме того, еще более повышается возможность улавливать допуски положения в отношении сквозных отверстий в покровных слоях.

Особенно просто и экономично можно изготовлять ввод, если согласно предпочтительному варианту выполнения предмета изобретения предусмотрено, что патрубок и фланцеобразные отгибы имеют поперечное сечение в форме круга. Круглое поперечное сечение патрубка позволяет выполнить предусмотренные на конечных участках патрубка отгибы, например, с экономической целесообразностью в виде штампованных деталей, которые затем вакуумплотно соединяют с патрубком.

Согласно следующему предпочтительному варианту выполнения предмета изобретения предусмотрено, что патрубок и расположенный на нем отгиб или расположенные на нем отгибы выполнен или выполнены монолитно.

Для случая если патрубки и фланцеобразные отгибы имеют круглое поперечное сечение, ввод можно, например, выполнить в виде экономичной и с точностью изготовляемой детали, благодаря точным размерам и форме которой значительно облегчается размещение между покровными слоями теплоизолирующей стенки.

Согласно следующему предпочтительному варианту выполнения предмета изобретения предусмотрено, что патрубок имеет поперечное сечение, по меньшей мере, в основном соответствующее размеру в свету сквозного отверстия.

Благодаря подгонке поперечного сечения патрубка к размеру в свету сквозного отверстия возможна особенно точная ориентация сквозного отверстия относительно патрубка с помощью простого центрирующего средства. Кроме того, одновременно создано поперечное сечение ввода для электрических проводов или для трубопроводов, проводящих охладитель, которое позволяет плавное проведение этих проводов через теплоизолирующую стенку.

Особенно просто можно изготовить сохраняющее длительное время вакуумплотность соединение между покровными слоями теплоизолирующей стенки и фланцеобразными отгибами патрубка, если согласно следующему предпочтительному варианту выполнения предмета изобретения предусмотрено, что покровные слои и патрубок с расположенным на нем фланцеобразным отгибом или отгибами выполнены из высококачественной стали или стали и сварены друг с другом с помощью лучевой сварки. В качестве способа лучевой сварки предлагаются при этом способ электронно-лучевой сварки или способ лазерно-лучевой сварки.

Согласно дальнейшему предпочтительному варианту выполнения предмета изобретения предусмотрено, что сварное соединение выполнено между покровными слоями и фланцеобразным отгибом в области, близкой к свободным краям фланцеобразного отгиба.

Благодаря такому расположению сварного шва вакуумплотное соединение покровных слоев с фланцеобразными отгибами обеспечивается также в том случае, если сквозные отверстия в покровных слоях расположены со значительным смещением относительно друг друга, обусловленным недостатками технологии, так что фланцеобразный отгиб и соответствующее ему сквозное отверстие расположены своими центрами с заметным смещением относительно друг друга. Кроме того, сведены к минимуму включения воздуха, особенно в случае патрубка, служащего в качестве ввода.

Особенно долговечно и вакуумплотно фланцеобразные отгибы могут быть сварены с выполненными из высококачественной стали или защищенной от коррозии стали покровными слоями теплоизолирующих стенок, если согласно следующему предпочтительному варианту выполнения предмета изобретения предусмотрено, что фланцеобразный отгиб или фланцеобразные отгибы имеет или имеют толщину материала, которая, по меньшей мере, соответствует толщине материала покровных слоев. Чем больше выбранная толщина материала фланцеобразного отгиба, тем более жестким он является при обращении с ним в процессе изготовления.

Особенно технологично, надежно и с обеспечением возможности экологически благоприятной рециклизации выполнен теплоизолирующий корпус холодильника, если согласно следующему предпочтительному варианту выполнения предмета изобретения предусмотрено, что теплоизолирующий корпус выполнен согласно одному из п.п.1-8 формулы изобретения.

Точно так же технологично, надежно и с обеспечением экономичной и экологически благоприятной рециклизации выполнен печной муфель домашней печи, если согласно последнему предпочтительному варианту выполнения предмета изобретения, предусмотрено, что печной муфель выполнен согласно одному из п.п.1-8 формулы изобретения.

Изобретение поясняется в следующем далее описании на основе представленного упрощенно в прилагаемых чертежах примера выполнения.

Показывают:

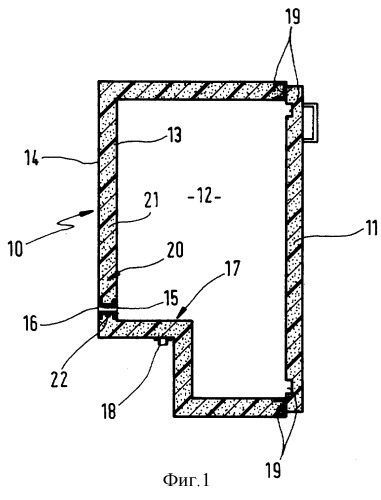

фиг.1 - теплоизолирующий корпус домашнего холодильника с расположенным на его задней стенке вводом для проводов и с предусмотренным в области его машинной части штуцером для создания вакуума, изображение в разрезе сбоку;

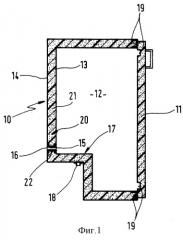

фиг.2 - вырез теплоизолирующего корпуса в разрезе, в области ввода в изображении, повернутом на 90° по сравнению с фиг.1;

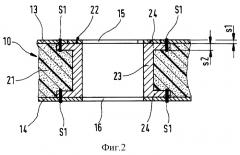

фиг.3 вырез теплоизолирующего корпуса в увеличенном масштабе, в разрезе, в области штуцера для создания вакуума, в увеличенном масштабе;

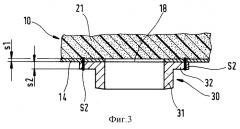

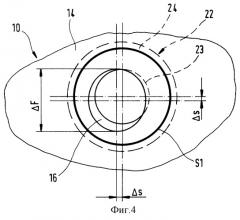

фиг.4 ввод, расположенный со смещением относительно отверстия в одном из наружных покровных слоев теплоизолирующего корпуса, вид сбоку.

Согласно фиг.1 представлен пригодный для применения для домашней холодильной или морозильной камеры теплоизолирующий корпус 10, внутри которого расположено доступное через дверь 11 рабочее пространство 12. Оно обшито служащим в качестве внутренней обшивки покровным слоем 13, на расстоянии от которого расположен образующий наружный кожух покровный слой 14, который, как и покровный слой 13, сформован, например, из листовой высококачественной стали или из листовой стали, защищенной от коррозии, с толщиной материала 0,4 мм. В каждом из покровных слоев 13 и 14 на их противоположной двери 11 задней стороне выполнено по одному имеющему в поперечном сечении форму круглого цилиндра, сквозному отверстию 15 или 16 одного диаметра, которые согласно первому виду размещения расположены, по меньшей мере, приблизительно на одной оси напротив друг друга. На расстоянии от сквозного отверстия 16 на горизонтальном участке ступени 17, с помощью которой выделено экономичное место для машинной части, предусмотрено другое, выполненное с круглым поперечным сечением отверстие 18, размещенное в покровном слое 14.

Расположенный снаружи покровный слой 14 и находящийся на расстоянии от него покровный слой 13 окружают вместе с соединительным профилем 19 из листовой высококачественной стали или защищенной от коррозии стали путем сварки вакуумплотно прикрепленным к их свободным, обращенным к двери 11 краям, вакуумируемое промежуточное пространство 20. Для поддерживания покровных слоев 13 и 14 оно заполнено выполненным в виде пластин вакуумируемым теплоизоляционным материалом 21, например, из открытопористой полиуретановой или полистирольной пены и через него проходит соединяющий оба сквозных отверстия 15 и 16 между собой, погруженный в теплоизолирующий материал 21, трубообразный ввод 22, который служит, например, для вывода электрических проводов или трубопровода для рабочего пространства 12.

Как, в частности, вытекает из фиг.2, ввод 22 имеет выполненный в виде круглого полого цилиндра патрубок 23, поперечное сечение которого, в основном, подогнано к поперечному сечению сквозных отверстий 15 и 16 и ось которого проходит через центр обоих сквозных отверстий 15 и 16. Патрубок 23 на обоих своих концах имеет сформованные за одно целое на его корпусе фланцеобразные отгибы 24. Они расположены по периметру вдоль наружного контура патрубка 23 и своими наружными сторонами примыкают к обращенным во внутреннее пространство 20 внутренним сторонам покровных слоев 13 и 14. Фланцеобразные выполненные с круглым поперечным сечением отгибы 24 служат для вакуумплотного соединения ввода 22 с покровными слоями 13 и 14 путем лучевой сварки, причем полученный при этом замкнутый, круговой сварной шов S1 расположен в области, близкой к свободным краям отгибов 24, и проходит через соответствующие соединяемые поверхности. Отгибы 24 на вводе 22 в комбинации с расположенным в области краев отгибов 24 сварным швом S1 делают возможным вакуумплотное соединение ввода 22 с покровными слоями 13 и 14 также и в том случае, если патрубок 23 своим круглым, проходящим по периметру поперечным сечением имеет смещение центральной точки Δs относительно центра одного из сквозных отверстий 15 или 16 или же сквозные отверстия 15 или 16 приобрели овальную форму или же также поперечное сечение патрубка имеет подобное изменение формы AF (см. фиг.4). Благодаря отгибам 24 и расположению сварного шва S1 смещение центра между центром поперечного сечения патрубка 23 и центром сквозного отверстия 16 можно выровнять в порядке примерно 20% диаметра трубчатого поперечного сечения отверстий 15 или 16.

Эта возможность выравнивания получается также для показанного на фиг.3 выполненного из высококачественной стали или защищенной от коррозии стали вакуумирующего штуцера 30, который вакуумплотно установлен на наружной стороне расположенного снаружи покровного слоя 14 и который выполнен из имеющего форму полого цилиндра патрубка 31 и фланцеобразного, сформованного монолитно с ним на его конечном участке отгиба 32, который окружает патрубок 31 по контуру, проходя по окружности. Патрубок 31 своей осью направлен к центру круглого в поперечном сечении сквозного отверстия 18, поперечное сечение которого, в основном, соответствует поперечному сечению патрубка 31, так что сквозное отверстие 18 и поперечное сечение патрубка 31 вакуумирующего штуцера 30 лежат на одной оси. Вакуумирующий штуцер 30 с помощью своего отгиба 32 вакуумплотно прикреплен к наружной стороне расположенного снаружи покровного слоя 14 с помощью лучевой сварки, причем полученный в процессе сварки сварной шов S2 расположен по периметру в области, близкой к свободному краю отгиба 32, и проходит как через отгиб 32, так и через покровный слой 14. Для того чтобы можно было технологически надежно выполнить процесс сварки при серийном изготовлении корпуса 10, как отгиб 32, так и отгиб 24 имеют толщину материала s2, которая составляет, по меньшей мере, двукратное значение толщины материала s1 покровного слоя 13 или покровного слоя 14.

Вакуумплотное крепление ввода 22 или вакуумирующего штуцера 30 с помощью предусмотренных для этого отгибов 24 или 32 пригодно не только для применения в теплоизолирующем корпусе для холодильного агрегата, но точно так же может использоваться в теплоизолирующем корпусе для печного муфеля домашней печи, причем покровные слои печного муфеля, как и корпуса 10, можно выполнить из высококачественной стали или стали, защищенной от коррозии, однако служащий для поддерживания этих покровных слоев после процесса вакуумирования теплоизолирующий материал следует определить согласно создающимся в области печи температурам.

Сварное соединение между покровными слоями и фланцеобразным отгибом можно также выполнить в виде углового шва вдоль свободного края отгиба.

1. Теплоизолирующая стенка с двумя наружными расположенными на расстоянии относительно друг друга, по меньшей мере, в значительной степени вакуум-плотными покровными слоями, которые вакуум-плотно соединены друг с другом с помощью проходящего вдоль их контура соединительного профиля и которые вместе с соединительным профилем окружают вакуумируемое промежуточное пространство, заполненное вакуумируемым теплоизолирующим материалом, причем покровные слои имеют сквозные отверстия и они вакуум-плотно соединены с расположенным в промежуточном пространстве патрубком, отличающаяся тем, что патрубок (23) на обоих своих концевых участках снабжен по периметру фланцеобразным отгибом (24) для исключения возникновения неплотностей при смещении центров сквозных отверстий и патрубка и наружная стенка фланцеобразного отгиба вакуум-плотно прикреплена к внутренним сторонам покровных слоев (13, 14), обращенным к промежуточному пространству (20).

2. Теплоизолирующая стенка по п.1, отличающаяся тем, что патрубок (23) и фланцеобразные отгибы (24) выполнены с круговым поперечным сечением.

3. Теплоизолирующая стенка по одному из пп.1 и 2, отличающаяся тем, что патрубок (23) и расположенные на нем отгибы (24) выполнены в виде единой детали.

4. Теплоизолирующая стенка по одному из пп.1-3, отличающаяся тем, что патрубок (23) имеет поперечное сечение, соответствующее, по меньшей мере, по существу, размеру в свету сквозного отверстия (15, 16).

5. Теплоизолирующая стенка по одному из пп.1-4, отличающаяся тем, что покровные слои (13, 14) и патрубок (23) с расположенными на них отгибами (24) выполнены из высококачественной стали или защищенной от коррозии стали и соединены друг с другом с помощью лучевой сварки.

6. Теплоизолирующая стенка по п.5, отличающаяся тем, что сварное соединение выполнено между покровными слоями (13, 14) и фланцеобразным отгибом (24) в области, близкой к свободным краям фланцеобразного отгиба (24).

7. Теплоизолирующая стенка по одному из пп.1-6, отличающаяся тем, что фланцеобразные отгибы (24) имеют толщину материала, по меньшей мере, соответствующую толщине материала покровных слоев (13, 14).

8. Теплоизолирующая стенка по одному из пп.1-7, отличающаяся тем, что она может быть использована для изготовления теплоизолирующего корпуса (10) холодильника.

9. Теплоизолирующая стенка по одному из пп.1-7, отличающаяся тем, что она может быть использована для выполнения стенок печного муфеля, ограничивающего вместе с дверцей рабочее пространство домашней печи.

10. Теплоизолирующая стенка с двумя наружными расположенными на расстоянии относительно друг друга, по меньшей мере, в значительной степени вакуум-плотными покровными слоями, которые вакуум-плотно соединены друг с другом с помощью проходящего вдоль их контура соединительного профиля и которые вместе с соединительным профилем окружают вакуумируемое промежуточное пространство, заполненное вакуумируемым теплоизолирующим материалом, причем, по меньшей мере, в одном из покровных слоев выполнено отверстие, вакуум-плотно соединенное с патрубком, отличающаяся тем, что патрубок (31) на одном из обоих его концевых участков снабжен по периметру фланцеобразным отгибом (32) для исключения возникновения неплотностей при смещении центров отверстия и патрубка и наружная стенка фланцеобразного отгиба вакуум-плотно прикреплена к наружной стенке лежащего снаружи покровного слоя (14).

11. Теплоизолирующая стенка по п.10, отличающаяся тем, что патрубок (31) и фланцеобразный отгиб (32) выполнены с круговым поперечным сечением.

12. Теплоизолирующая стенка по п.10 или 11, отличающаяся тем, что патрубок (31) и расположенный на нем отгиб (32) выполнены в виде единой детали.

13. Теплоизолирующая стенка по одному из пп.10-12, отличающаяся тем, что патрубок (31) имеет поперечное сечение, соответствующее, по меньшей мере, в основном размеру в свету сквозного отверстия (18).

14. Теплоизолирующая стенка по одному из пп.10-13, отличающаяся тем, что покровный слой (14) и патрубок (31) с расположенным на них отгибом (32) выполнены из высококачественной стали или защищенной от коррозии стали и соединены друг с другом с помощью лучевой сварки.

15. Теплоизолирующая стенка по п.14, отличающаяся тем, что сварное соединение выполнено между покровным слоем (14) и фланцеобразным отгибом (32) в области, близкой к свободным краям фланцеобразного отгиба (32).

16. Теплоизолирующая стенка по одному из пп.10-15, отличающаяся тем, что фланцеобразный отгиб (32) имеет толщину материала, по меньшей мере, соответствующую толщине материала покровного слоя (14).

17. Теплоизолирующая стенка по одному из пп.10-16, отличающаяся тем, что она может быть использована для изготовления теплоизолирующего корпуса (10) холодильника.

18. Теплоизолирующая стенка по одному из пп.10-16, отличающаяся тем, что она может быть использована для выполнения стенок печного муфеля, ограничивающего вместе с дверцей рабочее пространство домашней печи.