Способ и устройство для контроля расхода жидкости

Иллюстрации

Показать всеИзобретения предназначены для контроля количества жидкости, наносимой на одно изделие (в конкретном варианте - лака на консервную банку) в модуле нанесения покрытия. Устройство содержит средство подсчета, обеспечивающее получение данных о числе банок, на которые нанесен лак, промежуточную емкость для лака, средство подачи лака из резервуара в емкость по входной трубе, средство подачи лака из емкости к модулю нанесения покрытия. Во входной трубе установлен клапан, имеющий возможность перехода из закрытого положения в открытое положение, в котором лак поступает в емкость. С входной трубой связан расходомер для получения данных о скорости потока. Средство обработки данных о скорости потока и о числе банок в течение интервала времени между двумя последовательными возвратами клапана в одно и то же положение обеспечивает расчет общего количества лака, прошедшего расходомер в течение указанного временного интервала, и общего числа банок, покрытых лаком в течение этого же интервала, чтобы затем рассчитать расход лака на одну банку. Изобретения обеспечивают непрерывный контроль расхода лака с повышенной точностью, благодаря нечувствительности к колебаниям поверхности жидкости в промежуточной емкости. 2 н. и 31 з.п. ф-лы, 3 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к системам контроля, более конкретно к способам и устройствам слежения, т.е. контроля количества жидкости, наносимой на объекты в модуле нанесения жидких покрытий. В частном случае настоящее изобретение ориентировано на использование в оборудовании для производства консервных банок при осуществлении контроля расхода жидкого лака, наносимого на наружную поверхность банок.

Уровень техники

Известны различные способы нанесения лака на заготовки консервных банок или готовые консервные банки (см., например, патенты США №5288524 и №5575400), а также оборудование для производства консервных банок, подобных банкам для пива, изготавливаемых из алюминия или стали, в котором печатающий модуль осуществляет печатание графического изображения на боковой поверхности подаваемых в него цилиндрических консервных банок.

В некоторых случаях перед печатающим модулем устанавливается модуль нанесения лакового покрытия, в котором на банки сначала наносят так называемую грунтовку с последующей сушкой в сушильной печи. Эта грунтовка представляет собой белый лак, наносимый для того, чтобы закрыть наружную металлическую поверхность банки. Лак подается в модуль нанесения лакового покрытия из соответствующей емкости для лака, причем в этом модуле лак сначала переносится к вращающемуся ролику глубокой печати. Данный ролик упирается в боковую поверхность вращающегося наносящего ролика для равномерного переноса лака на этот ролик. Консервная банка, поступающая в модуль нанесения лакового покрытия, вводится в контакт с боковой поверхностью наносящего ролика, так что пленка влажного лака переносится на поверхность вращающейся банки. В принципе, аналогичный модуль нанесения лакового покрытия может быть установлен за печатающим модулем для того, чтобы наносить прозрачный лак на графический рисунок (так называемое "наружное" лакирование). В таком случае можно обойтись без нижнего слоя грунтовки. Допустимо также так называемое размерное лакирование, т.е. нанесение прозрачного лака непосредственно на металлическую поверхность консервной банки, которая после высыхания лака подается к печатающему модулю. Как правило, рисунок, напечатанный на подобном "размерном" покрытии, не покрывается "наружным" лаком.

Известны и другие варианты использования модуля нанесения лакового покрытия на консервные банки посредством наносящего ролика, связанного с соответствующей емкостью для лака (см., например, патент США №4388391).

Традиционно слежение за процессом нанесения лака (контроль) осуществляется оператором, который производит случайный отбор образцов консервных банок, покрытых слоем лака, после того как они прошли последующую сушку в сушильной печи. В типовом случае две банки, взятые в течение одной смены от каждой поточной линии, подвергаются анализу, предусматривающему определение сухого веса лаковой пленки. Подобный анализ является трудоемким и может длиться до 30 мин. При этом очевидно, что при проведении такого анализа дефекты системы нанесения покрытия могут остаться невыявленными, по крайней мере, в требуемые сроки. В случае если на банку нанесено избыточное количество грунтовочного покрытия, последующее печатание графического изображения не сможет полностью закрыть толстый слой белой грунтовки, так что консервные банки приобретут серый оттенок. Подобные серые банки должны быть отбракованы, с соответствующим возрастанием затрат.

Наличие избытка лака может также привести к нежелательному нанесению лака на внутреннюю поверхность банок. Поскольку, из экономических соображений, линия производства консервных банок не может быть остановлена на время анализа, в случае возникновения погрешностей система успевает выпустить значительное число дефектных банок. Так, типичная производительность подобных линий составляет 1000-2200 банок в мин. Поскольку в течение некоторого времени погрешности остаются необнаруженными, существует также риск выхода из строя оборудования. Это приводит к существенным затратам времени и, следовательно, средств на чистку модуля нанесения лакового покрытия или печатающего модуля. В случае избытка лака могут появляться консервные банки, не полностью высохшие в сушильной печи. Подобные банки нужно выбраковывать. Кроме того, в процессе обработки консервных банок в расположенном далее модуле обжима наличие избытка грунтовки или наружного лака может привести к появлению складок в зоне сужения банки. С другой стороны, недостаточное количество лака на консервных банках может привести к потерям алюминия на дальнейших этапах обработки, например, в модуле обжима.

Очевидно, существует потребность в постоянном слежении, т.е. контроле расхода лака, наносимого на каждую консервную банку, по меньшей мере, путем усреднения, однако способы такого контроля и устройства для их осуществления до настоящего времени не разработаны.

Вместе с тем, известны устройства для слежения за расходом жидкости, применяемые в других областях техники. Так, в японском патентном документе №60-1222320 описано устройство для нанесения адгезива на шпон. В данном устройстве между резервуаром для адгезива и дозатором установлена промежуточная емкость. Емкость снабжена бесконтактным датчиком уровня для измерения уровня жидкого адгезива. Имеется также счетчик для измерения числа единиц шпона, прошедших мимо дозатора в течение отрезка времени, за который уровень жидкости в емкости, по данным, поступающим от датчика, понизился от верхнего до нижнего уровня. С датчиком уровня и счетчиком связано устройство обработки данных, предназначенное для расчета потребления адгезива на единицу шпона.

Аналогичное устройство, а также способ контроля расхода жидкости, наиболее близкие к настоящему изобретению, описаны в немецком патентном документе №3925016 (А). Как показано на фиг.1 указанного документа, известное устройство контроля расхода жидкости, наносимой на изделия в модуле (3) нанесения покрытия, содержит емкость (4), установленную между резервуаром для жидкости (глазури) и модулем нанесения покрытия для промежуточного хранения указанной жидкости и соединенную с указанным модулем питающей трубой (5), средство (6) для подачи указанной жидкости из резервуара (35) жидкости в указанную емкость (4) по входной трубе (36), клапан (37), установленный в указанной входной трубе (15) с возможностью перехода из закрытого в открытое положение и обратно, и средство обработки данных (не изображенный на чертеже компьютер), в который поступают данные, необходимые для определения расхода жидкости на одно изделие.

В известном устройстве имеются также два бесконтактных датчика (9', 9") для индикации верхнего (А1) и нижнего (А2) уровней жидкости (глазури) в промежуточной емкости.

Известный способ контроля расхода жидкости, наносимой на изделия (2) в модуле (3) нанесения покрытия с использованием описанного устройства контроля, включает следующие операции:

прерывистого перевода указанного клапана (37) из закрытого в открытое положение, открывающее доступ жидкости в емкость (4) и обеспечивающее повышение в ней уровня поверхности жидкости от нижнего уровня (А2) до верхнего уровня (А1) и далее до предельного уровня (В), прерывание подачи жидкости в промежуточную емкость путем прерывистого перевода клапана (37) из открытого в закрытое положение, приводящее к понижению в ней уровня поверхности жидкости от предельного уровня (В) до верхнего уровня (А1) и далее от верхнего уровня (А1) до нижнего уровня (А2), и измерение первого значения, характеризующего изменение уровня (а именно понижение уровня) указанной жидкости в указанной емкости. В качестве такого значения в известном способе используют значение скорости, с которой падает уровень жидкости в указанной емкости. При этом измерение указанной скорости производят путем измерения времени, в течение которого жидкость опускается от верхнего (контрольного) уровня А1, лежащего ниже предельного уровня В, поддерживаемого в емкости (4) в процессе нанесения покрытия, до нижнего уровня А2, до которого опускается жидкость после закрытия клапана 36.

Для нахождения расхода жидкости, наносимой на каждое изделие, помимо найденного значения времени падения уровня, используются также значения скорости подачи покрываемых изделий (керамических плиток 2) и их размера в направлении подачи.

Недостаток описанных известных решений, связанных с контролем наносимого количества жидкости, заключается в их чувствительности к различным искажениям профиля (нерегулярностям) поверхности жидкости в промежуточной емкости. Часто оказывается необходимым постоянно перемешивать жидкость. Подобное перемешивание означает наличие искажений профиля поверхности порядка 5-10 мм, что приведет к погрешностям в оценке положения верхнего и нижнего уровней жидкости в емкости. Эти ошибки непосредственно перейдут в погрешности расчета потребления жидкости. Перемешивание может привести также к образованию в емкости пены. При наличии вспенивания определение уровня жидкости становится неоднозначным; как следствие, его трудно измерить с помощью датчика уровня. Далее, подобная чувствительность к нерегулярностям поверхностного слоя делает описанные схемы малопригодными для использования в оборудовании для производства консервных банок также и по другой причине. В данном оборудовании в модуле для нанесения покрытия предусмотрен датчик выбраковки, служащий для идентификации дефектной банки до того, как она подойдет к наносящему ролику. Когда обнаруживается дефектная банка, подлежащая удалению, модуль нанесения покрытия отводится от банок, так что дефектная банка, а часто также предыдущая и последующая банки проходят мимо наносящего ролика без нанесения на них лака. При таком отводе модуля емкость, установленная между модулем нанесения покрытия и резервуаром лака, неизбежно подвергалась бы вибрациям, приводящим к погрешностям измерения, обсуждавшимся выше.

Чувствительность к колебаниям поверхности - не единственная трудность, свойственная известным устройствам. Можно отметить, в частности, что оператор не может отличить точно измеренные значения от значений, подверженных влиянию искажений поверхности,

Далее, расчет расхода производится только в дискретные периоды, когда подача лака прекращена и уровень жидкости в емкости понижается. Таким образом, не обеспечивается постоянный контроль расхода в течение всего времени работы оборудования.

Следует отметить, что оборудование по производству консервных банок работает с очень высокой производительностью, в типичном случае составляющей 1000-2000 банок в минуту, и при малом расходе лака, наносимого на каждую банку. Для типичной алюминиевой или стальной банки для напитков оно составляет примерно 200 мг влажной грунтовки и примерно 150 г лака для наружного лакирования. По причинам, отмеченным выше, отклонения, превышающие 15-30% от заданного значения, представляются недопустимыми. Следовательно, требуется высокая точность контроля расхода жидкости.

Сущность изобретения

В связи с этим задача, решение которой обеспечено настоящим изобретением, заключается, прежде всего, в создании способа и устройства контроля расхода жидкости в модуле нанесения покрытия, обеспечивающих преодоление или, по меньшей мере, смягчение проблем и ограничений, свойственных известным способам и устройствам.

Вторая задача, решаемая изобретением, состоит в создании способа и устройства, позволяющих оператору идентифицировать нежелательные тренды в расходе жидкости и тем самым дающих ему возможность осуществить корректирующие воздействия уже на ранней стадии.

Другая задача заключается в создании способа и устройства, позволяющих оператору идентифицировать неверно рассчитанные значения расхода.

Дальнейшая задача, поставленная перед изобретением, состоит в создании способа и устройства для контроля расхода жидкости, которые могут быть реализованы при низких затратах и при лишь незначительных модификациях существующего производственного оборудования.

Следующая задача заключается в создании способа и устройства для контроля расхода жидкости в течение всего времени работы модуля нанесения покрытия.

Еще одной задачей является создание способа и устройства, позволяющих осуществлять высокоточный контроль расхода жидкости в модуле нанесения покрытия, даже когда существует потребность в непрерывном перемешивании указанной жидкости перед подачей в указанный модуль нанесения покрытия.

Дальнейшая задача, решенная настоящим изобретением, состоит в создании способа и устройства, позволяющих осуществлять высокоточный контроль расхода жидкости в модуле нанесения покрытия, даже когда указанный модуль подвергается вибрациям.

Конкретная задача, на решение которой направлено настоящее изобретение, заключается в создании способа и устройства контроля расхода лака на одну консервную банку в оборудовании для обработки консервных банок.

Для решения поставленных задач создан способ контроля расхода жидкости, наносимой на изделия в модуле нанесения покрытия, связанном с резервуаром жидкости через промежуточную емкость, имеющую входную трубу, соединенную с указанным резервуаром, и питающую трубу, соединенную с указанным модулем нанесения покрытия, причем во входной трубе, с возможностью перехода из закрытого в открытое положение и обратно, установлен клапан, включающий операции:

прерывистого перевода указанного клапана из указанного открытого в указанное закрытое положение, закрывающее доступ жидкости в указанную емкость и обеспечивающее понижение в ней уровня поверхности жидкости от верхнего уровня до нижнего уровня,

прерывистого перевода указанного клапана из указанного закрытого в указанное открытое положение, открывающее доступ жидкости в указанную емкость и обеспечивающее повышение в ней уровня поверхности жидкости от нижнего уровня до верхнего уровня,

определения первого значения, характеризующего изменение уровня указанной жидкости в указанной емкости, и

расчета расхода жидкости на одно изделие с использованием указанного первого значения.

Отличительные особенности данного способа контроля заключаются в том, что: производят измерение, посредством расходомера, связанного с указанной входной трубой, количества указанной жидкости, поступающей в указанную емкость,

производят подсчет числа изделий, на которые в указанном модуле нанесения покрытия нанесена указанная жидкость,

первое значение определяют, как общее количество указанной жидкости, прошедшей указанный расходомер в течение временного интервала между двумя последовательными переходами указанной поверхности жидкости на единственный из указанных уровней, осуществляют расчет второго значения, соответствующего общему числу изделий, на которые в течение того же временного интервала нанесена указанная жидкость, при этом расчет расхода жидкости на одно изделие осуществляют делением первого указанного значения на второе указанное значение.

В соответствии с этим способом количество жидкости, наносимой на каждое изделие, рассчитывается, как среднее значение по некоторому периоду времени. Благодаря повторным вычислениям подобных средних значений и последовательному представлению этих значений оператору обеспечивается возможность выявления неблагоприятных трендов уже на ранней стадии их формирования.

Использование расходомера позволяет с высокой точностью измерять действительное количество жидкости, поступающее в емкость. Кроме того, контроль расхода жидкости на одно изделие может осуществляться и во время операций заполнения, т.е. при подаче жидкости в емкость. Становится возможным также оценить точность расчетного значения расхода на одно изделие путем анализа разности количества жидкости, поступившей в емкость в период от одного заполнения до другого. Данная разность указывает на степень нерегулярности поверхностного слоя жидкости в емкости во время измерения. Далее, способ согласно настоящему изобретению может быть при малых затратах реализован в существующих модулях нанесения покрытия, при минимальной модификации оборудования. Все или, по меньшей мере, большинство операций, составляющих способ по изобретению, могут контролироваться с помощью компьютерной программы, запускаемой на обычном компьютере.

В соответствии с предпочтительным вариантом реализации способ по изобретению предусматривает также операции определения положения клапана и задание верхнего и нижнего уровней на основе переходов клапана в закрытое и открытое положение соответственно. В данном варианте производится расчет потока жидкости в емкость и количества покрытых изделий в период, задаваемый двумя последовательными переходами клапана в единственное из своих возможных положений. Установлено, что это уменьшает, по сравнению с известными способами и устройствами, чувствительность к нерегулярностям поверхности жидкости.

Согласно первому аспекту изобретения единственным используемым уровнем является нижний уровень и управление клапаном осуществляют таким образом, чтобы обеспечить открывание и закрывание на основе сигналов уровня, поступающих от датчика уровня, связанного с емкостью. Согласно второму аспекту изобретения единственным используемым уровнем является верхний уровень и управление клапаном осуществляют таким образом, чтобы обеспечить открывание и закрывание на основе сигналов уровня, поступающих от датчика уровня, связанного с емкостью.

Согласно третьему аспекту изобретения единственным используемым уровнем является верхний уровень и управление клапаном осуществляют таким образом, чтобы обеспечить открывание на основе сигнала уровня, поступающего от датчика уровня, связанного с емкостью, и закрывание, когда через расходомер пройдет заданное количество жидкости.

Один из вариантов данного способа дополнительно предусматривает операцию управления закрыванием указанного клапана на основе сигнала уровня от датчика уровня, связанного с указанной емкостью или когда заданное количество указанной жидкости пройдет через расходомер.

В одном из предпочтительных вариантов реализации изобретения расчетное значение расхода на одно изделие подают на дисплейные средства для отображения в графической форме последовательности подобных значений. Это дает оператору возможность идентифицировать нежелательные тренды в расходе жидкости, так что корректирующие меры могут быть приняты уже на ранней стадии. Дополнительно может быть предусмотрена операция отображения граничных значений для указанного расхода жидкости на одно изделие в составе указанного отображения в графической форме. Эти граничные значения могут быть извлечены из базы данных с учетом типа изделия и/или жидкости.

Кроме того, способ может дополнительно предусматривать операции расчета разности между двумя последовательно рассчитанными первыми значениями и передачи указанной разности к дисплейным средствам для отображения. Перед расчетом указанного первого значения способ может предусматривать операцию выдерживания времени задержки, составляющего около 5-10 с, после того как клапан перешел в закрытое положение.

В одном из своих предпочтительных вариантов способ по настоящему изобретению дополнительно включает операцию постоянного приведения вязкости жидкости в промежуточной емкости к заданному значению с использованием блока контроля вязкости, гидравлически связанного с этой емкостью. При этом если указанный блок контроля вязкости не обеспечивает удовлетворительное управление указанной вязкостью, формируется предупреждающий сигнал, который подают на указанные дисплейные средства в форме видимого изменения соответствующего значения расхода жидкости в указанном графическом отображении.

Может быть также предусмотрена операция передачи указанного значения расхода жидкости на одно изделие в хост-компьютер для хранения.

Далее, согласно настоящему изобретению создано также устройство контроля расхода жидкости, наносимой на изделия в модуле нанесения покрытия, содержащее:

емкость для промежуточного хранения указанной жидкости, соединенную с указанным модулем питающей трубой,

средство для подачи указанной жидкости из резервуара жидкости в указанную емкость по входной трубе,

клапан, установленный в указанной входной трубе с возможностью перехода из закрытого в открытое положение и обратно. В отличие от известного устройства, устройство по настоящему изобретению дополнительно содержит:

средство подсчета числа изделий, на которые в указанном модуле нанесения покрытия нанесена указанная жидкость, и для получения тем самым данных о числе изделий,

средство для подачи указанной жидкости из указанной емкости по питающей трубе в указанный модуль нанесения покрытия,

блок управления клапаном, выполненный с возможностью обеспечения прерывистого перевода указанного клапана из указанного закрытого в указанное открытое положение, открывающее доступ жидкости в указанную емкость и обеспечивающее повышение в ней уровня поверхности жидкости от нижнего уровня до верхнего уровня,

расходомер, связанный с указанной входной трубой для измерения количества указанной жидкости, поступающей в указанную емкость и обеспечения тем самым данных о потоке указанной жидкости.

При этом указанное средство обработки данных, выполненное с возможностью обмена данными с указанными средством подсчета, указанным клапаном и указанным расходомером, осуществляет, на основе указанных данных о потоке и указанных данных о числе изделий, соответствующих временному интервалу между двумя последовательными переходами указанного клапана в единственное из указанных положений (открытое или закрытое), расчет общего количества указанной жидкости, прошедшей расходомер в течение указанного временного интервала, и общего числа изделий, на которые в течение указанного временного интервала нанесена указанная жидкость, с последующим расчетом расхода жидкости на одно изделие путем деления указанного общего количества на указанное общее число.

Клапан устройства по изобретению предпочтительно содержит датчик положения клапана, выполненный с возможностью подачи в указанное средство обработки данных выходного сигнала, указывающего на переход клапана в указанное закрытое или открытое положение. При этом данный клапан предпочтительно установлен по ходу потока за указанным расходомером и в непосредственной близости от емкости.

В устройстве могут быть предусмотрены также связанный с указанной емкостью датчик уровня для указания на достижение указанного верхнего или нижнего уровней. При этом блок управления клапаном связан с указанным датчиком уровня и выполнен с возможностью обеспечения перевода указанного клапана в указанное закрытое (открытое) положение, когда указанный датчик уровня указывает на достижение указанного верхнего (нижнего) уровня.

Кроме того, блок управления клапаном может быть дополнительно связан с указанным средством обработки данных и выполнен с возможностью обеспечения перевода указанного клапана в указанное закрытое положение, когда через указанный расходомер пройдет заданное количество указанной жидкости.

В промежуточной емкости может быть установлен блок перемешивания для непрерывного перемешивания жидкости.

В предпочтительном варианте осуществления устройство контроля дополнительно содержит дисплейные средства, связанные с указанным средством обработки данных, при этом указанное средство обработки данных выполнено с возможностью дискретной подачи на указанные дисплейные средства указанного расчетного значения расхода жидкости на одно изделие для отображения последовательности указанных значений в графической форме. В указанное средство обработки данных предпочтительно введены граничные значения для указанного значения расхода жидкости на одно изделие, при этом указанное средство обработки данных выполнено с возможностью выдачи предупреждающего визуального и/или аудиосигнала, когда указанное значение расхода жидкости на одно изделие выйдет за пределы указанных граничных значений.

Далее, устройство предпочтительно содержит блок контроля вязкости, гидравлически связанный с указанной емкостью для непрерывного контроля и управления вязкостью жидкости в указанной емкости, при этом средство обработки данных связано с блоком контроля вязкости и выполнено с возможностью выдачи предупреждающего визуального и/или аудиосигнала, когда указанный блок контроля вязкости указывает на наличие дефекта в управлении указанной вязкостью.

При этом средство обработки данных может содержать машиночитаемую среду, на которой записана компьютерная программа, обеспечивающая указанную связь, с возможностью обмена данными, с указанным средством подсчета, указанным клапаном и указанным расходомером, а также выполнение указанных расчетов.

Настоящее изобретение включает в себя также способ контроля расхода лака на одну консервную банку в модуле нанесения покрытия, связанном с резервуаром лака, снабженным входной трубой для подачи лака, в оборудовании для производства консервных банок. Данный способ предусматривает следующие операции:

прерывистый перевод клапана, установленного во входной трубе из закрытого в открытое положение, открывающее доступ лаку в промежуточную емкость, соединенную питающей трубой с указанным модулем 3 нанесения покрытия, и обеспечивающее повышение в ней уровня поверхности жидкости от нижнего уровня до верхнего уровня,

измерение, посредством расходомера, связанного с указанной входной трубой, количества указанной жидкости, поступающей в указанную емкость,

подсчет числа изделий, на которые в указанном модуле нанесения покрытия нанесена указанная жидкость,

расчет первого значения, соответствующего общему количеству указанной жидкости, прошедшей указанный расходомер в течение временного интервала между двумя последовательными переходами указанной поверхности жидкости на единственный из указанных уровней,

расчет второго значения, соответствующего общему числу изделий, на которые в течение того же временного интервала нанесен указанный лак, и

расчет расхода лака на одно изделие делением первого указанного значения на второе указанное значение.

Согласно предпочтительным альтернативным вариантам данный способ включает также операции определения положения указанного клапана и задания указанных верхнего и нижнего уровней на основе переходов указанного клапана в указанные закрытое и открытое положения соответственно.

Кроме того, указанные операции расчета дополнительно включают:

а) ожидание момента закрывания указанного клапана,

б) считывание со средства расчета потока, связанного с указанным расходомером, при клапане в закрытом (или открытом) положении, первого значения потока и считывание со средства подсчета числа банок, на которые в указанном модуле нанесения покрытия нанесен указанный лак, первого числа банок,

в) ожидание момента открывания указанного клапана,

г) ожидание момента закрывания указанного клапана,

д) при клапане в закрытом положении считывание с указанного средства расчета потока второго значения потока и считывание с указанного средства подсчета второго числа банок, расчет указанного первого значения, соответствующего разности между указанными значениями потока, расчет указанного второго значения, соответствующего разности между указанными числами банок, расчет значения расхода лака на одно изделие путем деления указанного первого значения на указанное второе значение, и повторение операций (в)-(д) с использованием указанного второго значения потока как указанного первого значения потока и указанного второго числа банок как указанного первого числа банок.

В альтернативном варианте операции расчета дополнительно включают:

а) ожидание момента открывания указанного клапана,

б) считывание со средства расчета потока, связанного с указанным расходомером, при клапане в открытом положении, первого значения потока и считывание со средства подсчета числа банок, на которые в указанном модуле нанесения покрытия нанесен указанный лак, первого числа банок,

в) ожидание момента закрывания указанного клапана,

г) считывание с указанного средства расчета потока, при клапане в закрытом положении, второго значения потока,

д) ожидание момента открывания указанного клапана,

е) при клапане в открытом положении считывание с указанного средства подсчета второго числа банок, расчет указанного первого значения, соответствующего разности между указанными значениями потока, расчет указанного второго значения, соответствующего разности между указанными числами банок, расчет значения расхода лака на одно изделие путем деления указанного первого значения на указанное второе значение, и повторение операций (в)-(е) с использованием указанного второго значения потока как указанного первого значения потока и указанного второго числа банок как указанного первого числа банок.

В следующем альтернативном варианте операции расчета дополнительно включают:

а) ожидание момента открывания указанного клапана,

б) считывание со средства расчета потока, связанного с указанным расходомером, при клапане в открытом положении, первого значения потока и считывание со средства подсчета числа банок, на которые в указанном модуле нанесения покрытия нанесен указанный лак, первого числа банок,

в) считывание с указанного средства расчета потока второго значения потока и расчет разности между указанными первым и вторым значениями потока,

г) повторение операции (в) до тех пор, пока указанная разность не станет равной заданному значению,

д) закрывание указанного клапана,

е) ожидание момента открывания указанного клапана,

ж) при клапане в открытом положении считывание с указанного средства подсчета второго числа банок, расчет указанного второго значения, соответствующего разности между указанными числами банок, расчет значения расхода лака на одно изделие путем деления указанного первого значения на указанное второе значение, и повторение операций (в)-(ж) с использованием указанного второго значения потока как указанного первого значения потока и указанного второго числа банок как указанного первого числа банок.

Для осуществления предложенного способа контроля расхода лака на одну консервную банку в модуле нанесения покрытия в оборудовании для производства консервных банок в рамках настоящего изобретения создано соответствующее устройство, содержащее:

средство подсчета числа изделий, на которые в указанном модуле нанесения покрытия нанесена указанная жидкость, для получения тем самым данных о числе изделий,

емкость для промежуточного хранения указанного лака, средство для подачи указанного лака из резервуара лака в указанную емкость по входной трубе,

средство для подачи указанного лака из указанной емкости по питающей трубе в указанный модуль нанесения покрытия,

клапан, установленный в указанной входной трубе с возможностью перехода из закрытого в открытое положение и обратно,

блок управления клапаном, выполненный с возможностью обеспечения прерывистого перевода указанного клапана из указанного закрытого в указанное открытое положение, открывающего доступ лака в указанную емкость и обеспечивающего повышение в ней уровня поверхности лака от нижнего уровня до верхнего уровня,

расходомер, связанный с указанной входной трубой для измерения количества указанного лака, поступающей в указанную емкость, и обеспечения тем самым данных о потоке указанного лака, и

средство обработки данных для обмена данными с указанными средством (32, 33) подсчета, указанным клапаном и указанным расходомером.

Указанное средство обработки данных, на основе указанных данных о потоке и указанных данных о числе изделий, соответствующих временному интервалу между двумя последовательными переходами указанного клапана в единственное из указанных положений, осуществляет расчет общего количества указанного лака, прошедшего расходомер в течение указанного временного интервала, и общее число изделий, на которые в течение указанного временного интервала нанесен указанный лак, с последующим расчетом расхода лака на одно изделие путем деления указанного общего количества на указанное общее число.

Перечень чертежей

Перечисленные и другие задачи, решаемые настоящим изобретением, а также его достоинства станут понятнее из нижеследующего описания, сопровождаемого чертежами, иллюстрирующими предпочтительный вариант реализации изобретения, на которых:

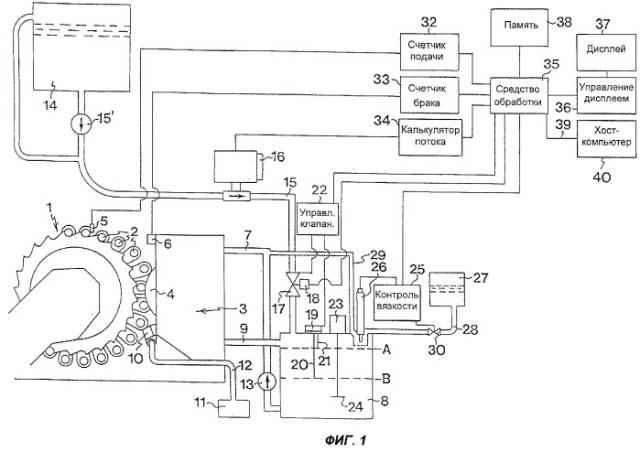

фиг.1 представляет собой схематичную иллюстрацию устройства контроля по настоящему изобретению, установленного в модуле нанесения покрытия, входящего в состав стандартного оборудования для производства консервных банок;

на фиг.2А приведена блок-схема первой, подготовительной последовательности действий, выполняемой средствами обработки данных, входящими в состав устройства контроля по настоящему изобретению;

на фиг.2В приведена блок-схема второй последовательности действий, выполняемой средствами обработки данных;

на фиг.2С приведена блок-схема третьей последовательности действий, выполняемой средствами обработки данных;

фиг.3 иллюстрирует представление данных измерений на дисплее в процессе работы устройства по изобретению.

Сведения, подтверждающие возможность осуществления изобретения

Фиг.1 схематично иллюстрирует релевантные части оборудования для производства консервных банок, в состав которого включено устройство контроля по настоящему изобретению. В состав этого оборудования входят механизм 1 подачи для непрерывной подачи консервных банок 2 к модулю 3 нанесения покрытия. Механизм 1 подачи выполнен с возможностью подвода консервных банок 2 к вращающему наносящему ролику 4 модуля 3 нанесения покрытия, так что лак переносится с него на наружную боковую поверхность банок 2. Датчик 5 подачи банок установлен смежно с механизмом 1 подачи для индикации подачи консервной банки 2 в модуль 3 нанесения покрытия. Для того чтобы предотвратить контакт между наносящим роликом 4 и любой подаваемой к нему дефектной банкой, модуль 3 нанесения покрытия имеет возможность отводиться от механизма 1 подачи с помощью отводящего блока (не изображен), когда отдельный датчик (не изображен) обнаруживает дефектную банку. В модуле 3 нанесения покрытия предусмотрен также датчик 6 отвода для индикации отвода данного модуля.

Верхняя часть модуля 3 нанесения покрытия соединена посредством питающей трубы 7 с донной частью промежуточной емкости 8 для лака. Труба 9 возврата соединяет нижнюю часть модуля 3 нанесения покрытия с верхней частью промежуточной емкости 8. Под наносящим роликом 4 установлен поддон 10 для сбора избытка лака. Поддон 10 соединен трубой 12 с сосудом 11 для сбора лака. В альтернативном (не изображенном на фиг.1) варианте указанная труба 12 может отводить избыточный лак в промежуточную емкость 8. В питающей трубе 7 установлен насос 13, выполняющий функцию средства для непрерывной подачи жидкости (в частности лака) из емкости 8 в модуль 3 нанесения покрытия и затем обратно в промежуточную емкость 8 по трубе 9 возврата.

Промежуточная емкость 8 связана с резервуаром 14 лака посредством входной трубы 15. Во входной трубе 15 установлен насос 15', представляющий собой средство для подачи жидкости (в частности лака) из резервуара 14 в промежуточную емкость 8. Расходомер 16 обеспечивает измерение потока лака через входную трубу 15. Во входной трубе 15 имеется впускной клапан 17. Когда клапан 17 находится в открытом положении, лак может поступать в емкость 8; когда клапан в закрытом положении, поступление лака прерывается. Имеется датчик 18 положения клапана, индицирующий положение клапана 17. Датчик 18 предпочтительно выполнен с возможностью индицировать, по меньшей мере, закрытое положение клапана, причем переход клапана 17 из закрытого положения косве