Волоконно-оптический соединитель, используемый в нем наконечник и способ изготовления наконечника

Иллюстрации

Показать всеИзобретение относится к области технологии изготовления волоконно-оптических соединителей. Способ изготовления наконечника, используемого при соединении оптических волокон, содержит этапы, на которых осаждают металл посредством гальванопластики на по меньшей мере один проволочный элемент для получения продукта гальванопластики в виде стержня и вытягивают или экструдируют проволочный элемент из продукта гальванопластики без использования растворения и приложения тепла, вызывающих ухудшение характеристик проволочного элемента, диаметр которого незначительно больше, чем диаметр оптического волокна. Точность диаметра сквозного отверстия наконечника определяется точностью наружного диаметра проволочного элемента. Изобретение обеспечивает снижение стоимости изготовления и повышение точности наконечника. 3 н. и 29 з.п. ф-лы, 20 ил.

Реферат

Настоящее изобретение относится к волоконно-оптическому соединителю, наконечнику, предназначенному для использования в составе волоконно-оптического соединителя, и способу изготовления наконечника. В частности, настоящее изобретение относится к волоконно-оптическому соединителю, предназначенному для точного выравнивания взаимного расположения сердцевин оптических волокон и соединения их друг с другом путем вставления оптических волокон в поддерживающие их цилиндрические наконечники, к наконечнику, предназначенному для использования в составе волоконно-оптического соединителя, и способу изготовления наконечника. Настоящее изобретение относится также к устройству, несущему проволочный элемент, предназначенному для использования при изготовлении наконечника.

УРОВЕНЬ ТЕХНИКИ

В последние годы электрические кабели для телефонных линий во всем мире уступают место волоконно-оптическим кабелям. Оптическое волокно используют не только в телефонной оптической связи. Оптическое волокно также находит широкое применение в оптических устройствах, оборудовании ЛВС (локальных вычислительных сетей) и различных оптических системах. В оптических системах связи применяют известные способы соединения между собой оптических волокон, в том числе способ неразъемного соединения, основанный на использовании сплавки или механического сращивания, и способ разъемного соединения, основанный на использовании волоконно-оптического соединителя. Для применения волоконно-оптического соединителя согласно последнему способу требуется, чтобы можно было легко производить присоединение и разъединение и чтобы волоконно-оптический соединитель был устойчив к среде. Кроме того, для создания оптической системы связи с большой пропускной способностью, осуществляющей дальнюю связь, необходимо добиваться снижения потерь в соединении, обеспечиваемом волоконно-оптическим соединителем, и применять обработку неотражающим веществом для стабилизации пропускания лазерного излучения.

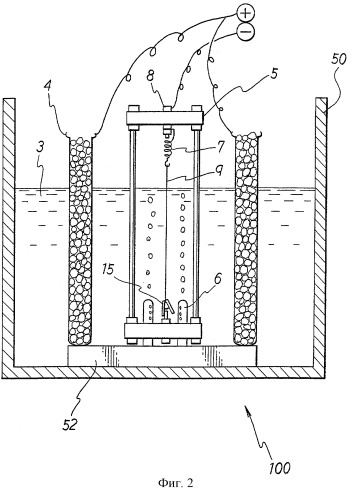

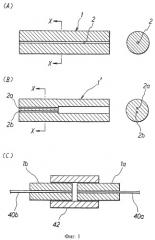

Обычно, как показано на фиг.1 (С), волоконно-оптический соединитель содержит трубчатые элементы 1а и 1b (ниже именуемые «наконечниками»), имеющие в поперечном сечении круг, предназначенные для крепления оптических волокон 40а, 40b диаметром около 0.13 мм в определенных положениях относительно оси, заданных с высокой точностью, выравнивающей секцию 42, в которой наконечники 1a, 1b могут располагаться, примыкая друг к другу. Рассмотрим, например, наконечник цилиндрической формы, изображенный на фиг.1 (А), выполненный из керамического материала на основе диоксида циркония или подобного материала. Наконечник 1, показанный на фиг.1 (А), представляет собой наконечник для размещения одной сердцевины. Например, в наконечнике 1 имеется сквозное отверстие 2 в точности кругового поперечного сечения φ=0.126 мм, проходящее в продольном направлении по оси цилиндра длиной около 8 мм. Наконечник Г, показанный на фиг.1 (В), представляет собой наконечник для размещения двух сердцевин. В наконечнике 1' имеются два сквозных отверстия 2а, 2b, через которые можно пропустить два оптических волокна.

Для изготовления наконечника, показанного на фиг.1 (А) применяют следующий способ. Сначала, исходный материал, представляющий собой смесь порошкообразного диоксида циркония и смолы, формуют, придавая ему форму цилиндра, с помощью, например, формы для инжекционного формования или экструзии. После этого отформованное изделие обжигают при температуре около 500°С, чтобы разложить смолистый компонент, а затем обжигают при высокой температуре около 1200°С. В полученном цилиндрическом обожженном изделии имеется сквозное отверстие, в которое вставляют элемент алмазной полировки, имеющий линейную конфигурацию, чтобы точно отрегулировать внутренний диаметр сквозного отверстия. Наконец, наружную часть цилиндрического изделия подвергают механической обработке относительно центра внутреннего отверстия для чистовой обработки наконечника, чтобы придать ему в точности круглую форму.

Согласно вышеописанному способу формования, обожженное отформованное изделие немного сужено следствие обжига, и потому его внутренний диаметр не соответствует нужному размеру. По этой причине процесс полировки, основанный на использовании элемента алмазной полировки, который осуществляют после обжига, является абсолютно необходимым этапом обработки. Однако полировка является трудоемким процессом, требующим квалификации, что снижает производительность. Кроме того, даже осуществляя процесс полировки, совсем не просто добиться совершенно одинакового внутреннего диаметра относительно положения в направлении оси внутреннего отверстия обожженного изделия, например вследствие неоднородного присоединения алмаза к линейному элементу полировки. Кроме того, возникает проблема дороговизны оборудования, обусловленная расходованием и износом элемента алмазной полировки.

Для осуществления вышеописанного инжекционного формования или экструзии требуются специализированные и дорогостоящие машина для формования и форма. Следует отметить, что порошкообразный диоксид циркония, в силу своей исключительной твердости, оказывают заметное абразивное действие на машину для формования и форму, что значительно сокращает срок их службы. Поэтому поверхности машины для формования и формы также должны быть выполнены из твердого материала. Однако при этом стоимость изготовления такой специализированной машины для формования и специализированной формы сильно возрастает. Кроме того, использование обжига при температурах от 500 до 1200°С обуславливает высокое энергопотребление, что приводит к расходованию источника энергии. В силу высокой стоимости изготовления наконечника с применением вышеописанного способа, стоимость изготовления волоконно-оптического соединителя, в котором размещается наконечник, также оказывается высокой.

Кроме того, возникает следующая проблема. Хотя до сих пор, в основном, используют наконечник для размещения одной сердцевины, изображенный на фиг.1 (А), постепенно развивается потребность в наконечниках для размещения двух сердцевин, показанных на фиг.1 (В), и наконечниках для размещения более двух сердцевин. Что касается наконечников для размещения двух или более сердцевин, то выдержать размеры путем полировки при помощи элемента алмазной полировки чрезвычайно трудно. Наконечники же для размещения трех и более сердцевин изготовить практически невозможно.

Для соединения друг с другом оптических волокон с помощью волоконно-оптического соединителя осуществляют соединение, при котором концы оптических волокон примыкают друг к другу, т.е. образуют так называемый физический контакт (ниже обозначаемый «ФК»), который позволяет снизить потери на отражение в месте соединения. Чтобы добиться соединения с ФК осуществляют следующую обработку. Торцевую поверхность наконечника полируют для получения выпуклой сферической поверхности или выпуклой сферической поверхности со скосом, или торцевую поверхность наконечника полируют для получения плоской поверхности или скошенной плоской поверхности, совместно с концом оптического волокна, когда оптическое волокно вставлено в наконечник. При использовании традиционных наконечников, выполненных из диоксида циркония или стекла, возникает проблема, связанная со сложностью такого процесса.

В соответствии с традиционной технологией, для того, чтобы установить наконечник в волоконно-оптическом соединителе, нужно сначала установить наконечник в держателе, а затем, совместно с держателем, установить в волоконно-оптическом соединителе, поскольку держатель позволяет поворачивать наконечник, регулируя его положение относительно оси. В связи с использованием такого держателя количество деталей волоконно-оптического соединителя возрастает, что также является проблемой.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

С учетом вышеописанных проблем, присущих уровню техники, первой задачей настоящего изобретения является наконечник, способ его изготовления и устройство для его изготовления, позволяющие изготавливать наконечник при низком энергопотреблении с помощью простого и недорогого оборудования, не прибегая к использованию какого-либо дорогостоящего и специализированного оборудования, например машины для формования и формы.

Второй задачей настоящего изобретения является наконечник, способ его изготовления и устройство для его изготовления, обеспечивающие высокие показатели стабильности размеров наконечника, а также высокопроизводительный процесс, не требующий привлечения высококвалифицированного персонала.

Третьей задачей настоящего изобретения является наконечник, способ изготовления наконечника и устройство для изготовления наконечника, обеспечивающие простоту изготовления наконечника, даже если его конструкция предусматривает размещение множественных сердцевин.

Четвертой задачей настоящего изобретения является наконечник, характеризуемый чрезвычайно малым, если не нулевым, отклонением размеров, при простоте изготовления наконечника.

Пятой задачей настоящего изобретения является недорогой волоконно-оптический соединитель, обеспечивающий высокоточное соединение оптических волокон.

Согласно первому аспекту настоящего изобретения, предусмотрен способ изготовления наконечника, используемого при соединении оптических волокон, содержащий этапы, на которых осаждают металл посредством гальванопластики на по меньшей мере один проволочный элемент для получения продукта гальванопластики в виде стержня без обеспечения слоя припоя на проволочном элементе, при этом, по меньшей мере, один проволочный элемент имеет диаметр, незначительно больший, чем диаметр оптического волокна, и вытягивают или экструдируют проволочный элемент из продукта гальванопластики без использования растворения и приложения тепла, вызывающих ухудшение характеристик проволочного элемента. При этом внутренний диаметр наконечника определяется наружным диаметром проволочного элемента, точность внутреннего диаметра наконечника определяется точностью наружного диаметра проволочного элемента, поэтому, при наличии проволочного элемента, поперечное сечение которого повторяет поперечное сечение оптического волокна, а ширина или диаметр превышает толщину оптического волокна и который обладает высокой точностью линейности и круглости, можно получить наконечник, характеризуемый исключительной точностью внутреннего диаметра. В связи с этим отпадает необходимость в операции полировки, которую производили до сих пор для обеспечения точности размеров внутреннего диаметра наконечника. После осаждения на проволочный элемент металла методом гальванопластики проволочный элемент можно удалить из продукта гальванопластики путем помещения продукта гальванопластики в среду, растворяющую только проволочный элемент, или путем вытягивания или выдавливания проволочного элемента из продукта гальванопластики. Соответственно, появляется возможность получить цилиндрическую металлическую трубку, в которой имеется сквозное отверстие с поперечным сечением той же формы, что и у проволочного элемента. Желательно, чтобы используемый проволочный элемент представлял собой проволочный элемент, наружный диаметр которого не превышает 0,2 мм, предпочтительно не превышает 0,13 мм.

Для получения наконечника из продукта гальванопластики к продукту гальванопластики применяют механическую обработку, прежде всего режут на куски определенной длины. Наружную периферическую часть продукта гальванопластики можно подвергнуть резанию вокруг центра сквозного отверстия, которое образуется при удалении из продукта гальванопластики проволочного элемента.

Согласно способу, отвечающему настоящему изобретению, например, если проволочный элемент выполнен из алюминия или сплава на его основе, для удаления проволочного элемента из продукта гальванопластики предпочтительно растворять проволочный элемент в щелочном или кислом растворе по окончании этапа гальванопластики. Если проволочный элемент выполнен из железа или сплава на его основе, перед этапом гальванопластики предпочтительно применять к проволочному элементу обработку для освобождения формы, а по окончании этапа гальванопластики удалять из продукта гальванопластики проволочный элемент, вытягивая или выдавливая проволочный элемент из продукта гальванопластики.

Способ, отвечающий настоящему изобретению, предусматривает изготовление наконечника для размещения двух сердцевин методом гальванопластики при наличии двух проволочных элементов, разнесенных относительно друг друга на определенное расстояние. При этом два проволочных элемента располагают так, чтобы между проволочными элементами помещались две шпильки одинакового диаметра, что позволяет легко и с высокой точностью регулировать расстояние между двумя проволочными элементами. Аналогичным способом можно изготавливать наконечник для размещения трех или более сердцевин, располагая три или более проволочных элемента параллельно друг другу и обеспечивая одинаковое расстояние между ними, например, с помощью двух или более шпилек.

Согласно второму аспекту настоящего изобретения, предусмотрен металлический наконечник, точность внутреннего диаметра которого определяется точностью наружного диаметра проволочного элемента, и изготовленный способом, отвечающим первому аспекту.

Согласно третьему аспекту настоящего изобретения, предусмотрен наконечник, предназначенный для использования при соединении оптических волокон, причем наконечник сформирован только из металлического материала как единое целое.

Металлический наконечник, отвечающий настоящему изобретению, можно просто, дешево и с высокой точностью изготовить, например, методом гальванопластики, в соответствии с настоящим изобретением. Чтобы стыковать друг с другом два оптических волокна с помощью волоконно-оптического соединителя, в котором размещается наконечник, торец наконечника должен быть отполирован совместно с оптическим волокном для обеспечения плоского стыка или стыка с ФК. Полировать наконечник, отвечающий настоящему изобретению, очень просто, поскольку он выполнен из металла. Наконечник, отвечающий настоящему изобретению, допускает операцию полировки с высокоточной регулировкой. Это дает возможность осуществлять высококачественную стыковку с ФК и добиваться низких потерь на отражение в месте стыка оптических волокон.

На обоих концах наконечника, отвечающего настоящему изобретению, имеются отверстия, через которые может проходить оптическое волокно, этим отверстиям, посредством механической обработки, придана коническая форма, что позволяет использовать наконечник как муфту для механического сращивания.

Наконечник может содержать столбчатую секцию полости, проходящую в продольном направлении наконечника, на первом конце наконечника может находиться первое отверстие, диаметр которого равен диаметру секции полости, и на втором конце наконечника может находиться второе отверстие, диаметр которого больше диаметра секции полости (см. фиг.20). Секция полости может содержать первую секцию полости, вторую секцию полости, диаметр которой больше диаметра первой секции полости, и третью секцию полости конической формы, соединяющую первую секцию полости со второй секцией полости. При такой конфигурации участок оптического волокна, покрытый оболочкой, размещается во второй секции полости, а оболочка оптического волокна размещается в первой секции полости. Таким образом, вторая секция полости играет роль традиционного держателя наконечника. Третья секция полости облегчает введение оболочки оптического волокна в первую секцию полости.

Согласно третьему аспекту настоящего изобретения, предусмотрен волоконно-оптический соединитель, предназначенный для соединения оптических волокон, содержащий наконечник, сформированный только из металлического материала как единое целое, и корпус для размещения наконечника.

Процесс полировки для обеспечения соединения с ФК можно осуществлять легко и с высокой точностью, поскольку волоконно-оптический соединитель, согласно настоящему изобретению, содержит наконечник, выполненный из металла. Это дает возможность создать недорогой волоконно-оптический соединитель, обеспечивающий низкие потери на отражение. Вышеописанный металлический наконечник предпочтительно изготавливать методом гальванопластики, в соответствии с настоящим изобретением.

Корпус волоконно-оптического соединителя, согласно настоящему изобретению, может фигурировать как гнездо или штекер. Волоконно-оптический соединитель может дополнительно содержать муфту для выравнивания двух наконечников. Волоконно-оптический соединитель может дополнительно содержать адаптер для возможности подсоединения к гнезду. В этой конструкции адаптер может включать муфту для выравнивания наконечника внутри себя. Волоконно-оптический соединитель может дополнительно содержать волоконно-оптический кабель.

Согласно четвертому аспекту настоящего изобретения, предусмотрено несущее устройство для проволочного элемента, используемое при изготовлении, посредством гальванопластики, наконечника для размещения множественных сердцевин, предназначенного для соединения оптических волокон, содержащее:

несущую пластину;

пару первых позиционирующих выступов одинаковой ширины, расположенных на несущей пластине напротив друг друга;

два проволочных элемента, натянутых параллельно друг другу с помощью пары первых позиционирующих выступов, расположенных между ними.

Устройство, согласно настоящему изобретению, будучи установлено в ванне для гальванопластики, весьма полезно при изготовлении наконечника для размещения множественных сердцевин. Два проволочных элемента контактируют с выступами, например, прижимаясь к выступам, например к опорным шпилькам, находящимся на несущей пластине напротив друг друга. Таким образом, проволочные элементы располагаются по обе стороны выступов. Соответственно, расстояние между двумя проволочными элементами с высокой точностью регулируется в соответствии с диаметром опорной шпильки. Чтобы иметь возможность устанавливать различные расстояния между множественными внутренними отверстиями в наконечнике для размещения множественных сердцевин, можно предварительно подготовить опорные шпильки разных диаметров и надлежащим образом менять опорные шпильки в зависимости от нужного расстояния между внутренними отверстиями.

Устройство может дополнительно содержать пару вторых позиционирующих выступов одинаковой ширины, находящихся на несущей пластине напротив друг друга, и два проволочных элемента, натянутых параллельно друг другу с помощью пары вторых позиционирующих выступов, расположенных между ними, причем проволочные элементы, натянутые параллельно друг другу с помощью первых выступов, расположенных между ними, взаимно параллельны проволочным элементам, натянутым параллельно друг другу с помощью вторых выступов, расположенных между ними, и соответствующие соседние проволочные элементы располагаются на одинаковом расстоянии друг от друга. Соответственно, имеется возможность изготавливать наконечник для размещения четырех сердцевин, в котором сформированы четыре внутренних отверстия, расположенных с одинаковыми промежутками.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг.1 представлены виды в разрезе, иллюстрирующие волоконно-оптический соединитель и наконечники, причем на фиг.1 (А) показан вид в продольном разрезе наконечника для размещения одной сердцевины и его вид в поперечном разрезе, проведенном в направлении Х-Х, на фиг.1 (В) показан вид в продольном разрезе наконечника для размещения двух сердцевин и его вид в поперечном разрезе, проведенном в направлении Х-Х, на фиг.1 (С) показан вид в разрезе, схематически иллюстрирующий волоконно-оптический соединитель для соединения оптических волокон.

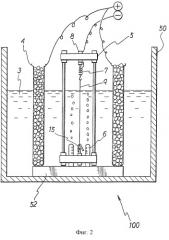

На фиг.2 показана схема устройства для гальванопластики, отвечающего варианту осуществления настоящего изобретения.

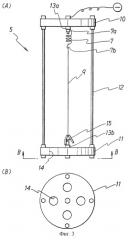

На фиг.3 показан вид сбоку (А) и вид в плоскости (В), иллюстрирующие несущее монтажное приспособление, предназначенное для использования в устройстве, показанном на фиг.2.

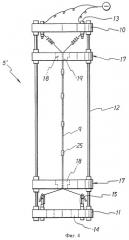

На фиг.4 показан конкретный вариант осуществления несущего монтажного приспособления, пригодного для использования в устройстве, показанном на фиг.2, а именно вид сбоку, иллюстрирующий несущее монтажное устройство, предназначенное для изготовления наконечника для размещения двух сердцевин.

На фиг.5 показаны виды (А) - (F) в поперечном разрезе различных многожильных проволок, которые отличаются от тех, которые обладают круглым поперечным сечением, согласно настоящему изобретению.

Фиг.6 иллюстрирует в общем виде процедуру выдавливания проволоки из продукта гальванопластики в соответствии со способом, предложенным в настоящем изобретении.

Фиг.7 иллюстрирует в общем виде, каким образом ленты 20 размещают на проволоке с определенными промежутками, чтобы вытягивать проволоку из продукта гальванопластики, в соответствии со способом, предложенным в настоящем изобретении.

На фиг.8 показана в общем виде проволока в состоянии, когда ленту 20, изображенную на фиг.7, отслоили после гальванопластики.

Фиг.9 иллюстрирует в общем виде процедуру вытягивания проволоки из продукта гальванопластики с использованием монтажного приспособления, когда проволоку вытягивают из продукта гальванопластики в соответствии со способом, предложенным в настоящем изобретении.

На фиг.10 показан плоский вид, иллюстрирующий схему несущего монтажного приспособления, предназначенного для использования согласно четвертому варианту осуществления настоящего изобретения.

На фиг.11 показана в общем виде проволока, подлежащая присоединению к несущему монтажному приспособлению, изображенному на фиг.10.

На фиг.12 показан вид сверху (А) и вид сбоку (В), иллюстрирующие крюк, подлежащий присоединению к несущему монтажному приспособлению, изображенному на фиг.10.

На фиг.13 показан вид в разрезе, иллюстрирующий продукт гальванопластики, полученный в соответствии с четвертым вариантом осуществления.

На фиг.14 показана в общем виде часть несущего приспособления для монтажа проволоки, предназначенного для использования при изготовлении наконечника для размещения трех или более сердцевин.

Фиг.15 иллюстрирует вариант конструкции муфты для механического сращивания, причем на фиг.15 (А) показан вид муфты в разрезе, а на фиг.15 (В) показан способ неразъемного срединения двух оптических волокон с помощью муфты.

На фиг.16 показан вид в разрезе, схематически иллюстрирующий конструкцию штекера волоконно-оптического соединителя, согласно настоящему изобретению.

На фиг.17 показан вид в разрезе, схематически иллюстрирующий конструкцию волоконно-оптического соединителя, согласно настоящему изобретению.

На фиг.18 показан вид в разрезе, схематически иллюстрирующий конструкцию оптического кабеля, снабженного волоконно-оптическим соединителем, согласно настоящему изобретению.

На фиг.19 показана в разрезе конструкция наконечника, полученного методом гальванопластики с помощью устройства, описанного в соответствии с шестым вариантом осуществления, с последующей механической обработкой для придания ему формы прямоугольного параллелепипеда.

На фиг.20 показана конструкция наконечника, выполненного как единое целое, содержащего наконечник и традиционный держатель наконечника, и способ его использования.

ПРЕДПОЧТИТЕЛЬНЫЕ ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Прежде всего, рассмотрим, со ссылкой на фиг.2, устройство для изготовления наконечника, согласно настоящему изобретению, методом гальванопластики. Устройство, изображенное на фиг.2, содержит ванну 50 для гальванопластики, раствор 3 для гальванопластики, заправленный в ванну 50 для гальванопластики, и аноды 4 и катод 8, размещенные в ванне 50 для гальванопластики. Четыре анода 4 располагаются вокруг катода на основании 52, установленном на дне ванны 50 для гальванопластики. Согласно описанному ниже, катод 8 установлен на несущем монтажном приспособлении 5 и электрически подключен к проволочному элементу 9, натянутому между верхним и нижним концами несущего монтажного приспособления 5. На основании 52 предусмотрены воздушные форсунки 6, расположенные вокруг проволочного элемента 9 с интервалами 90°.

Раствор 3 для гальванопластики выбирают в зависимости от того, какой металлический материал подлежит электроосаждению на проволочный элемент 9, причем в качестве металла для электроосаждения можно использовать никель или сплав на его основе, железо или сплав на его основе, медь или сплав на его основе, кобальт или сплав на его основе, сплав на основе вольфрама и металл в дисперсном состоянии, состоящий из малых частиц. В качестве раствора 3 для гальванопластики можно использовать раствор, главным компонентом которого является водный раствор сульфамата никеля, хлорида никеля, сульфата никеля, сульфамата железа, фторбората железа, пирофосфата меди, сульфата меди, фторбората меди, фторсиликата меди, фтортитаната меди, алканолсульфоната меди, сульфата кобальта, вольфрамата натрия и т.п., и раствор, полученный диспергированием в вышеозначенном растворе тонкого порошка карбида кремния, карбида вольфрама, карбида бора, оксида циркония, нитрида кремния, оксида алюминия, алмаза и т.п. С точки зрения упрощения процесса гальванопластики, снижения напряжений в продукте гальванопластики, обеспечения химической стойкости и упрощения сварки, наиболее предпочтительно заправлять в ванну, в качестве главного компонента, сульфамат никеля.

Металлический компонент раствора для гальванопластики служит материалом, составляющим продукт гальванопластики, т.е. наконечника. Согласно описанному ниже, наконечник подвергают полировке для обеспечения ФК при осуществлении соединения. С точки зрения полировки для обеспечения ФК, особенно предпочтительно использовать в качестве металлического компонента никель-кобальтовый сплав.

Раствор для гальванопластики можно фильтровать с высокой скоростью в ванне для гальванопластики с помощью фильтра (не показан), точность фильтрации которого составляет примерно 0.1-0.2 мкм и его можно нагревать так, чтобы его температуру можно было регулировать в надлежащем температурном диапазоне, примерно 50±5°С. Предпочтительно периодически применять обработку активированным углем для удаления органических примесей. Подавая электроэнергию, желательно обеспечивать низкую плотность тока, примерно 0.2 А/дм2, чтобы удалять металлические примеси, например медь, из раствора для гальванопластики, находящегося в ванне, используя уголь в качестве анода и гофрированный лист, выполненный из железа, покрытого никелем, в качестве катода.

Анод 4 выбирают в зависимости от металла, подлежащего электроосаждению, в качестве которого может выступать, например, никель, железо, медь или кобальт. Предпочтительно использовать аноды пластинообразной или сферической конфигурации. В случае использования сферических электродов, можно использовать, например, сферы, помещенные в корзину, выполненную из титана, и покрывать их кожухом, выполненным из полиэфира.

Теперь, со ссылкой на фиг.3, рассмотрим более подробно конструкцию несущего монтажного приспособления 5. На фиг.3 (А) показан вид сбоку, а на фиг.3 (В) показан вид в разрезе нижней пластины 11, наблюдаемой в направлении В-В. Несущее монтажное приспособление 5 содержит верхнюю пластину 10 и нижнюю пластину 11, соединенные друг с другом четырьмя несущими стойками 12, находящимися между ними. Верхняя пластина 10 и нижняя пластина 11 могут быть выполнены из электроизоляционного материала, например из поливинилхлорида, полиамида, полиацеталя или полиэтилена. Несущие стойки 12 могут быть выполнены из металла, например нержавеющей стали или титана, или же из пластика. Верхняя пластина 10 и нижняя пластина 11 могут крепиться к несущим стойкам винтами (не показаны). В центральной части верхней пластины 10 предусмотрен винт 13а из коррозионно-стойкого материала, выполняющий функцию катода 8, причем винт 13а из коррозионно-стойкого материала проходит сквозь верхнюю пластину 10. Винт 13а из коррозионно-стойкого материала фиксирует первый конец 7а пружины 7, выполненной из нержавеющей стали, на нижней поверхности верхней пластины 10. Аналогично, в центральной части нижней пластины 11 предусмотрен винт 13b из коррозионно-стойкого материала, причем винт 13b из коррозионно-стойкого материала проходит сквозь нижнюю пластину 11 и выступает со стороны верней поверхности нижней пластины 11. К винту 13b прикреплен зажим 15, выполненный из пластика. Согласно описанному выше, в нижней пластине 11 в четырех местах просверлены круглые отверстия 14 под воздушные форсунки. Первый конец проволочного элемента 9 подвешен за второй конец 7b пружины 7, выполненной из нержавеющей стали. Второй конец проволочного элемента 9 зажат в зажиме 15, что обеспечивает натяжение проволочного элемента 9 за счет удлинения пружины 7. Когда проволочный элемент 9 присоединен к несущему монтажному приспособлению 5 вышеописанным способом, проволочный элемент 9 поддерживается в ванне 50 для гальванопластики в натянутом состоянии и в вертикальном положении.

Несущее монтажное приспособление 5, показанное на фиг.3, представляет собой монтажное приспособление, с помощью которого методом гальванопластики формируют наконечник для размещения одной сердцевины. Для того чтобы методом гальванопластики сформировать наконечник для размещения двух сердцевин, можно использовать, например, несущее монтажное приспособление 5', конструкция которого изображена на фиг.4. Монтажное приспособление 5', показанное на фиг.4, содержит вспомогательные элементы 17, выполненные из пластика, которые располагаются в двух позициях между верхней пластиной 10 и нижней пластиной 11. В центральную часть вспомогательного элемента 17 внедрен проволокодержащий элемент 18, выполненный из пластика, в двух местах которого просверлены поры 19. Винты 13 из коррозионно-стойкого материала и зажимы 15 предусмотрены, соответственно, в двух местах. Для обеспечения параллельности двух проволочных элементов 9 и определенного расстояния между ними на проволочных элементах 9, поддерживаемых между вспомогательными элементами 17, предусмотрены элементы 25 из припоя, расположенные с определенными промежутками, предназначенные для соединения проволочных элементов 9. Конструкция монтажного приспособления 5' подобна конструкции монтажного приспособления 5, показанного на фиг.3, за исключением вышеупомянутых конструктивных особенностей.

Для изготовления наконечника для размещения трех или более сердцевин можно модифицировать проволокодержащий элемент 18, в соответствии с количеством проволок, таким же образом, как в монтажном приспособлении 5', показанном на фиг.4, и, соответственно, увеличить количество винтов 13 из коррозионно-стойкого материала и зажимов 15. Однако возможны и другие способы поддержки проволочного элемента 9, отличные от вышеописанного способа. Например, вместо пружины можно использовать другой упругий элемент, например резиновый, или же, для натяжения проволоки, к нижнему ее концу можно подвешивать груз. Для более точной регулировки расстояния между двумя проволочными элементами предпочтительно использовать несущее монтажное приспособление, отвечающее четвертому варианту осуществления, описанному ниже.

При изготовлении наконечника для размещения двух или более сердцевин, требуется высокая точность соблюдения размеров, что описано выше. Поэтому, поперечное сечение проволочного элемента 9 не обязательно имеет форму круга. Например, предпочтительно также использовать проволочные материалы, поперечные сечения которых, показанные на фиг.5 (A)-(G), отличаются от круга. На (А) показана проволока для изготовления наконечника для размещения двух сердцевин, поперечное сечение которых имеет форму эллипса. Пунктирные линии на чертеже соответствуют оптическим волокнам, которые могут проходить внутри наконечника, который получают методом гальванопластики при помощи проволочного элемента.

На фиг.5 (В) показан вид в разрезе проволочного элемента для изготовления наконечника для размещения трех сердцевин, поперечное сечение которых имеет форму треугольника со скругленными углами. На фиг.5 (С) показан вид в разрезе проволочного элемента для изготовления наконечника для размещения четырех сердцевин, поперечное сечение которых имеет форму четырехугольника со скругленными углами. На фиг.5 (D) показан вид в разрезе проволочного элемента для изготовления наконечника для размещения пяти сердцевин, поперечное сечение которых имеет форму пятиугольника со скругленными углами. На фиг.5 (Е) показан вид в разрезе проволочного элемента для изготовления наконечника для размещения шести сердцевин, поперечное сечение которых имеет форму шестиугольника со скругленными углами. На фиг.5 (F) показан вид в разрезе проволочного элемента для изготовления наконечника для размещения семи сердцевин, поперечное сечение которых имеет форму семиугольника со скругленными углами. На фиг.5 (G) показан вид в разрезе проволочного элемента для изготовления наконечника для размещения четырех сердцевин, поперечное сечение которых имеет вытянутую форму. Согласно фиг.5 (G) предполагается, что оптические волокна, обозначаемые пунктирными линиями, располагаются внутри полученного наконечника в одну линию. Проволоки, изображенные на фиг.5 (A)-(G) могут иметь поперечное сечение без каких-либо скругленных углов. Проволоки можно использовать вместо проволочного элемента 9, показанного на фиг.1-4.

Согласно фиг.2, через отверстия воздушных форсунок 6 выпускают малое количество воздуха, чтобы перемешивать раствор 3 для гальванопластики. Однако для перемешивания раствора 3 для гальванопластики не обязательно продувать воздух, но можно применять и другие методы, основанные, например, на использовании пропеллерной мешалки, ультразвуковой волны или ультразвуковых колебаний. С точки зрения обеспечения линейности проволочного элемента 9 особенно предпочтительно использовать перемешивание ультразвуковой волной.

В качества проволочного элемента 9 предпочтительно выбирать и использовать, например, металлические проволоки, выполненные из железа или сплава на его основе, алюминия или сплава на его основе или меди или сплава на его основе, те же проволоки, покрытые тонким слоем припоя, а также пластиковые проволоки, выполненные из нейлона, полиэфира, Тефлона и т.п. В случае использования пластиковой проволоки необходимо создать электропроводящую поверхность, осаждая, например, никель или серебро, методом химического восстановления. Предпочтительно использовать проводящий пластик. В этом случае по завершении гальванопластики, пропуская электрический ток через проводящий пластик для его нагрева, можно легко осуществлять освобождение формы для извлечения ее из продукта гальванопластики. Проволочный элемент 9 определяет внутренний диаметр наконечника, полученного методом гальванопластики. Поэтому толщина, круглость и линейность проволоки должны быть выдержаны с высокой точностью. Регулировку толщины, круглости и линейности проволоки можно осуществлять посредством, например, способа, основанного на экструзии с помощью штампа, волочения проволоки или нецентрированной обработки. В настоящее время, имеется, например, коррозионно-стойкая проволока диаметром 125 мкм с отклонением в пределах примерно ±0.5 мкм, из которой можно изготовить коррозионно-стойкий проволочный элемент. В случае многожильных проволок, форма поперечного сечения которых отличается от круга, показанного на фиг.5, можно получать точные размеры посредством, например, экструзии с помощью штампа.

Теперь рассмотрим операцию формирования трубчатого элемента методом гальванопластики при помощи устройства 100 для гальванопластики, показанного на фиг.2. Ванну 50 для гальванопластики заправляют раствором 3 для гальванопластики, после чего между ан